Механический способ очистки деталей

Наиболее распространена и широко применяется на неспециализированных предприятиях с широкой номенклатурой продукции механическая очистка деталей в сочетании с химическими или физико-химическими способами.

Механический способ очистки деталей заключается в удалении загрязнений струями воды, вручную скребками и щетками или механизированно-косточковой крошкой, металлическим песком, очистка во вращающихся (галтовочных) барабанах, виброабразивная очистка.

Очистка струями воды — традиционный способ. Применяют его для наружной очистки поверхностей машин от пыли, грязи и маслянисто-грязевых загрязнений. Тракторы и автомобили моют при помощи установок, развивающих напор 1,8 МПа. Водоструйные установки чаще всего оснащаются многоступенчатыми вихревыми насосами.

Рекламные предложения на основе ваших интересов:

Для повышения эффективности струйной очистки в струю воды вводят пар или абразив. Пароводоструйная очистка используется для очистки наружной поверхности автомобилей, тракторов и сельхозмашин. Особенно хорошие результаты она дает в зимнее время. Гидроабразивный способ очистки применяется для деталей, загрязненных коррозией, окалиной, нагаром. В качестве абразива используют кварцевый песок, окись алюминия, карбид бора и кремния с размерами частиц 0,8…1,0 мм.

Ручные способы могут применяться после очистки другими способами с целью удаления оставшихся, прочно удерживающихся загрязнений.

При капитальном ремонте машин ручной инструмент применяется для очистки сложных по конфигурации, крупногабаритных или легко деформирующихся точных деталей.

Для удаления с поверхности деталей пленок лакокрасочных покрытий, продуктов коррозии, нагара используют механизированный инструмент. Например, при подготовке автобусных кузовов и комбайнов к окраске применяют такие механизированные инструменты, как высокооборотные пневматические или электрические шлифовальные машинки с проволочными щетками, гибкими абразивными кругами или со специальными оправками с наждачной бумагой. Созданы специальные установки для очистки от нагара щетками (крацевание) поршней, клапанов, головок блока; от накипи – наружных поверхностей гильз цилиндров.

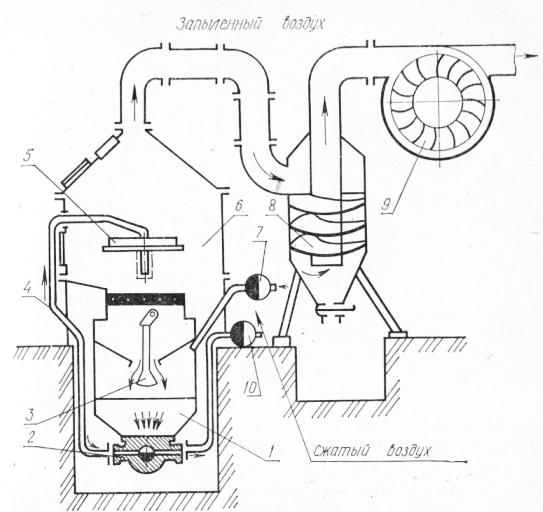

Рис. 1. Схема установки для очистки деталей косточковой крошкой:

1 — бункер; 2 — смеситель; 3 — клапан; 4 — шланг обдува; 5— стол; 6 — рабочая камера; 7 — краны регулировки подачи воздуха; 8 — циклон; 9 — вентилятор.

Очистка косточковой крошкой применяется для удаления нагара и лаковых пленок с поверхностей деталей из алюминиевых сплавов. При обработке деталей из черных металлов очистка косточковой крошкой находит ограниченное применение.

Конструкции установок по принципу устройства не отличаются от конструкций пескоструйных и дробеструйных аппаратов. Особенностью способа является применение фруктовой косточки, имеющей меньшую твердость, чем дробь и металлический песок, и поэтому не повреждающей поверхности деталей из мягких материалов. Хорошие результаты дает очистка косточковои крошкой В установке ОМ-3181. Но косточковая крошка сравнительно быстро дробится и загрязняется и, что особенно неприятно, забивает отверстия и каналы, попадает в рубашку охлаждения блоков цилиндров. А очистка трубок и каналов небольшого диаметра затруднена из-за крупных размеров крошки.

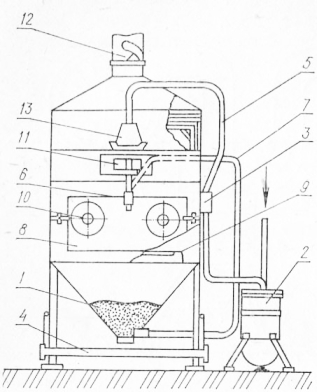

Рис. 2. Схема дробеструйной камеры Г-93А:

1 — бункер; 2 — фильтр; 3 — кран управления; 4 — ножная педаль; 5 — трубопровод; 6 — сопло; 7— трубопровод; 8 — крышка загрузочного люка; 9 — стол; 10 — люк; 11 — смотровое окно; 12 — вентиляционный воздухопровод; 13 — патрубок.

Очистка деталей металлическим песком применяется в разных целях: для очистки нагара и лаковых пленок, старой краски и продуктов коррозии; подготовки поверхностей деталей при напылении и гальванопокрытиях; для снятия окалины и очистки после термообработки и во многих других случаях.

Для очистки металлическим песком используются установки дробеструйного и дробеметного типов. В дробеструйных аппаратах для придания металлическому абразиву кинетической энергии используется струя сжатого воздуха, а в дробеметах — центробежная сила, возникающая при вращении ротора с лопатками, на которые подается абразив.

На рис. 2 показана схема дробеструйной камеры типа Г-93А. Металлический песок в количестве до 100 кг засыпается в бункер. Детали укладываются на поворотный стол, выполненный в виде решетки для просыпания отработавшего песка в бункер. Сжатый воздух из сети под давлением 0,4…0,5 МПа проходит для освобождения от влаги через фильтр, а затем через кран управления поступает по трубопроводу в сопло. За счет образующегося в сопле разряжения металлический песок засасывается по трубопроводу из бункера; смешивается в сопле с воздухом и, приобретая кинетическую энергию, устремляется на очищаемую поверхность.

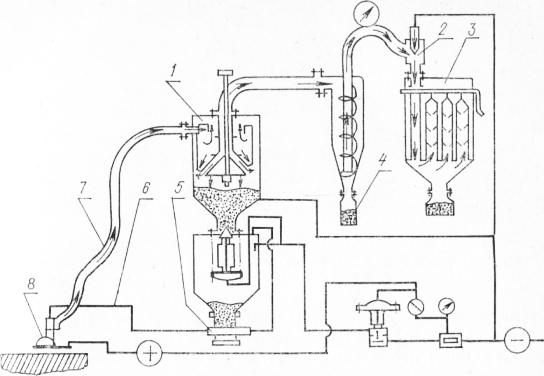

Рис. 3. Схема беспыльной дробеструйной установки БДУ -Э2 с эжекторным отсосом:

1 — сепаратор; 2 — эжектор; 3 — матерчатый фильтр; 4 — циклон;’ 5 — питательны» клапан; 6,7 — шланги; 8 — сопловая головка.

Кран управления имеет привод от ножной педали. Для наблюдения за процессом в камере имеется смотровое окно. С целью уменьшения запыленности рабочего места камера герметизируется и подключается к вытяжной вентиляционной системе.

Установка универсальна — она позволяет очищать различные по форме и конструкции детали. Для обработки тяжелых деталей установка может быть оснащена электротельфером или рольгангом с открывающейся боковой стенкой.

В качестве материалов применяются дробь из отбеленного чугуна, чугунный песок из молотой дроби, чугунный песок из измельченной стружки после механической обработки, стальной литой песок, стальной песок из колотой дроби, алюминиевый песок.

Очищающая способность металлического абразива с остроугольной формой выше, чем круглой дроби. Наибольшая производительность в установках Г-93А достигается при давлении сжатого воздуха 0,45…0,5 МПа.

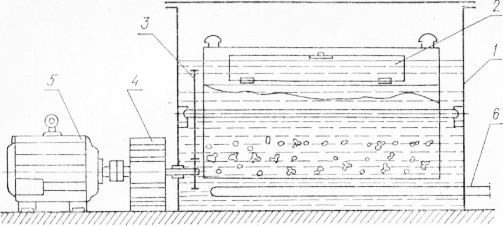

Рис. 4. Схема установки для подводной полировки:

1 — ванна; 2 — барабан; 3 — зубчатая передача; 4 — редуктор; 5 — электродвигатель; 6 — паровой змеевик.

(При повышении давления воздуха более 0,5 МПа резко возрастает запыленность рабочего места.)

Стальной песок позволяет добиться наибольшей производительности при очистке стальных и чугунных деталей. Для обработки деталей из цветных сплавов целесообразно применение алюминиевого песка.

При очистке крупногабаритных изделий находят применение очистные установки с обеспыливающим устройством. Так, например, беспыльная дробеструйная установка с эжекторным отсосом БДУ -Э2 предназначена для очистки металлических поверхностей от ржавчины, старой краски, окалины, нагара, а также может применяться при подготовке поверхностей перед напылением, наплавкой, окраской, гальванопокрытиями.

Особенностью установки является наличие специальной сопловой головки с отсосом абразивной пыли непосредственно с очищаемой поверхности. Абразивно-воз-душная смесь к сопловой головке подается по шлангу от питательного клапана. Отработанный абразив от очищаемой поверхности отсасывается по шлангу в сепаратор, в котором он отделяется от воздуха и пыли. Отсасывание абразива происходит под действием разрежения, создаваемого эжектором. Из сепаратора воздух, загрязненный пылью, поступает в циклон. Здесь происходит его очистка от крупных, тяжелых частиц пыли. Затем воздух попадает в матерчатый фильтр, имеющий встряхиватель, где окончательно очищается от мелкой пыли и выбрасывается в атмосферу.

Пыль, оседающая в матерчатом фильтре и циклоне, периодически удаляется при техническом обслуживании установки.

Очистка мелкой дробью при помощи прибора модели 514-2М применяется для удаления нагаров на свечах зажигания. Давление воздуха 0,7…0,8 МПа, расход воздуха 100 л/мин.

Очистка во вращающихся (галтовочных) барабанах (ОМ-6068 и ОМ-6470) заключается во взаимном трении деталей и абразива, загруженных в барабан. Хорошие результаты дает мокрая галтовка (подводная полировка).

Установка для подводной полировки состоит из ванны, заполняемой моющим раствором (керосин, дизельное топливо, препарат АМ-15 и другие), шестигранного барабана и механизма вращения барабана, состоящего из электродвигателя, редуктора и зубчатой передачи. Подогрев раствора осуществляется паровым змеевиком.

Барабан имеет люк, предназначенный для загрузки деталей. На стенках барабана есть отверстия для поступления моющего раствора. Загрузка барабана деталями (на V2—2/s объема) производится до погружения его в ванну.

Галтовка применяется для очистки деталей от ржавчины, окалины, заусенцев, нагара, лаковых пленок. В зависимости от вида загрязнений выбирается и соответствующий моющий раствор.

Режимы очистки: частота вращения барабана 10… 16 мин-1, продолжительность очистки деталей типа клапанов, клапанных пружин, толкателей от углеродистых отложений 10… 15 мин.

Анализ технико-экономической эффективности применяемых на заводах методов очистки деталей показывает большие преимущества очистки во вращающихся барабанах. Достоинства способа в высоком качестве очистки, низкой себестоимости обработки и малой трудоемкости. Трудозатраты сводятся к загрузке и выгрузке деталей из установки, периодическому контролю и обновлению моющего раствора.

При виброабразивной очистке удаление загрязнений с поверхности деталей происходит вследствие воздействия на них абразивных материалов и взаимодействия очищаемых изделий. Производительность установок (например, ОМ-9312) выше, чем галтовочных барабанов, так как очистка деталей происходит по всему объему.

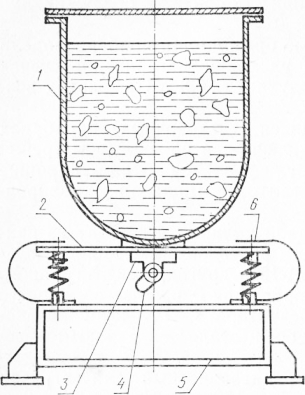

Рис. 5. Схема установки для виброабразивной очистки:

1 — контейнер с моющим раствором; 2 — виброплатформа; 3 — корпус подшипников вибратора; 4 — вал с дисбалансом; 5— основание; 6 — ленточные пружины.

Рекомендуется виброабразивную очистку производить для деталей сложной формы и малых размеров (рычаги, кулаки, клапаны, пружины и др.).

В качестве абразивной среды можно применять фарфоровую крошку, металлическую дробь, битый мрамор или абразив и др. Выбор абразива зависит от конструкции, материала и назначения очищаемых деталей, вида и степени их загрязнений.

Известны многие конструкции виброабразивных установок; одна из них показана на рис. 5. Несмотря на некоторые различия, принцип их работы одинаков. Детали загружают в контейнер с моющим раствором и абразивным материалом. Контейнер закреплен на подпружиненной виброплатформе, снизу которой крепятся корпусы подшипников вибратора. Вибратор представляет собой вал с дисбалансом, имеющий привод через ременную передачу от электродвигателя. Контейнер с виброплатформой установлен на мощном основании. Для гашения поперечных колебаний контейнера с виброплатформой предусмотрены ленточные пружины.

Режим работы установки определяется частотой колебаний контейнера (1430…2060 в минуту) и амплитудой колебаний (1…5 мм). Виброабразивные установки дополнительно могут оснащаться насоеЬм и фильтром для очистки моющего раствора. В качестве моющей жидкости применяют слабые растворы кальцинированной соды.

Виброабразивная очистка может применяться для удаления с поверхности деталей нагара, лаковых пленок, продуктов коррозии, окалины, неорганических загрязнений. Существенный недостаток этой очистки — повышенный шум. Это вынуждает устанавливать виброабразивные установки в отдельных звукоизолированных помещениях.

Источник

Способы очистки деталей оборудования

После разборки машины сборочные единицы и отдельные детали должны быть очищены и промыты от грязи, стружки, посторонних частиц, нагара, смазки, охлаждающей жидкости с целью выявления дефектов, улучшения санитарных условий ремонта, а также для подготовки деталей к операциям восстановления и окраски.

Способы очистки деталей:

1. Механический. Ржавчину, старую краску, затвердевший смазочный материал и нагар удаляют с деталей ручными или механизированными щетками, шарошками, скребками, шаберами, различными машинками.

2. Абразивный. Очистку ведут с помощью пескоструйной или гидропескоструйной обработки детали.

3. Термический. Старую краску, ржавчину удаляют нагревом поверхности детали пламенем паяльной лампы или газовой горелки.

4. Химический. Остатки смазочного материала, охлаждаю, щей жидкости, старой краски удаляют специальными пастами и смывочными растворами, в состав которых входят каустическая сода, негашеная известь, мел, мазут и др.

Промывку деталей производят водными щелочными растворами и органическими растворителями. Сначала в горячем растворе, затем в чистой горячей воде. После этого деталь тщательно высушивают сжатым воздухом и салфетками. В щелочных растворах не промывают детали с элементами из цветных металлов, пластмасс, резины, тканей. Детали с полированными и шлифованными поверхностями следует промывать отдельно. Способы промывки деталей:

1. Ручной. Промывку ведут в двух ваннах, заполненных органическим растворителем (керосином, бензином, дизельным топливом, хлорированными углеводородами). Первая ванна предназначена для замачивания и предварительной промывки, вторая — для окончательной промывки. Мойку ведут с использованием щеток, крючков, скребков, обтирочного материала и др.

2. В баках методом погружения. Промывку производят в стационарном или передвижном баке с сеткой, на которую укладывают детали, и трубкой с электроспиралью или змеевиком для подогрева до температуры 80—90 °С моющего раствора. В качестве последнего используют водные растворы различных комбинаций из мыла, кальцинированной соды, тринатрийфосфата, каустической соды, нитрита натрия с добавлением к ним поверхностно-активных веществ: сульфанолов, продукта ДС—РАС и эмульгаторов.

3. В моечных машинах. Стационарные или передвижные машины различных конструкций имеют одну камеру (только для промывки), две (для промывки и ополаскивания) или три (для промывки, ополаскивания и сушки). Промывку производят нагретыми до 70—90 °С моющими растворами ранее приведенного состава, направляемыми на детали под давлением через, специальные сопла. Детали поштучно или в корзинах подаются на транспортер. Оборудование для мойки может быть шнекового, тупикового или проходного типов, в том числе с автоматическим циклом обработки. После мойки детали промывают горячей водой и сушат струей горячего (60—70 °С) воздуха, а ответственные детали протирают салфетками.

4. Ультразвуковой. Промывку производят в специальной ванне с подогревом моющей жидкости (щелочные растворы или органические растворители). В ванне размещается источник ультразвуковых колебаний, создающий упругие волны высокой частоты, которые ускоряют отрыв загрязнений от поверхности детали. Время очистки деталей, размещаемых в ванне в специальной сетчатой корзине, занимает несколько минут. Последующее пассивирование деталей проводят их выдержкой в водном растворе 10—15 % нитрита натрия при температуре 60—70 °С. Сушат детали продувкой горячим воздухом или азотом.

Источник