- Как промышленно производится бумага

- Сырьё

- Технология

- Как делают бумагу?

- Виды бумаги

- Из чего делают бумагу?

- Производственные этапы

- Упаковка и резка

- Критерии качества бумаги

- Тайны современного производства бумаги

- Канцелярская бумага. Второй сезон. Вторая серия

- Сырьё для изготовления бумаги

- Механический способ получения сырья

- Химический способ получения сырья

- Производство бумаги вблизи

- Сеточная часть

- Прессовая часть

- Сушильная часть

- Каландры

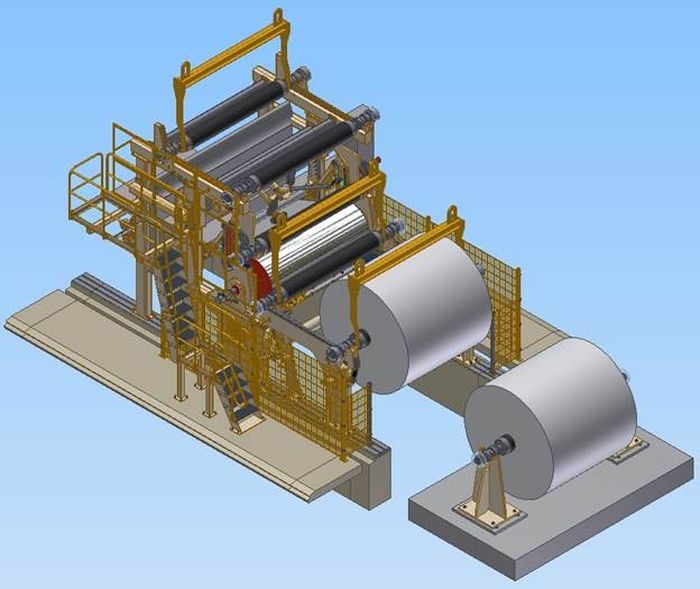

- Намотка (накат)

- Нарезка

- Упаковка

Как промышленно производится бумага

Бумага, изготовленная из древесной целлюлозы или растительного волокна, в основном используется для письменного общения. Независимо от способа производства, она состоит из соединенных волокон. Несмотря на повсеместное внедрение различных электронных средств информации, спрос на бумагу был и остаётся высоким.

Сырьё

Для производства бумаги современная целлюлозно-бумажная промышленность использует:

- Древесину и отходы деревообрабатывающего производства.

- Макулатуру.

- Тряпки.

- Синтетические и природные углеводородные материалы.

- Некоторые виды растений.

Использование ткани в процессе всегда необходимо для получения высококачественной бумаги. Преобладание хлопчатобумажных и льняных волокон в исходной смеси обеспечивает создание различных сортов бумаги.

Способ изготовления бумаги представляет собой совокупность простых однокомпонентных растительных волокон. Их готовят в горячей воде до тех пор, пока волокна станут мягкими, но ещё не растворяются. В водном растворе обязательно содержится щелочь, которая смягчает исходные волокна. Затем через смесь пропускают при повышенных температурах специальные реагенты. В процессе испарения водного раствора сырьё прессуют, отжимая остатки влаги. При этом волокна никогда полностью не разрушаются, а при смешивании и размягчении образуют узор, чередующийся внутри самой бумаги.

Считается, что до половины волокон, необходимых для производства бумаги, поступает из древесины, остальное получают из опилок, из соломы и даже из конопли. Не случайно, что крупнейшие целлюлозно-бумажные производства размещаются вблизи предприятий деревообработки. Хвойные деревья, такие как ель и пихта, предпочтительнее в качестве древесины в производстве бумаги, потому что целлюлозные волокна в пульпе этих видов деревьев длиннее, следовательно, из них вырабатывается более прочная бумага. В качестве сырья используют также отходы деревьев лиственных пород (тополей, вязов и т.д.). Впрочем, из-за растущего спроса на офисную бумагу и вследствие улучшения технологии переработки целлюлозы теперь могут использоваться практически все виды деревьев. В безлесных районах для производства бумаги используют бамбук, пеньку, лён, сахарный тростник.

Состав сырья определяется назначением бумаги. В частности, хлопчатобумажные и льняные тряпки всегда обеспечивают тонковолокнистую структуру, поэтому применяются для производства тонкослойной бумаги. Она используется для печати фирменных документов, для целей возобновляемой печати, банкнот, сертификатов безопасности. Тканевое сырьё отбирается на текстильных или швейных производствах. Тряпки должны быть обрезаны, очищены, проварены и промяты, прежде чем могут использоваться бумажной фабрикой.

Другие материалы, которые необходимы для изготовления бумаги промышленным способом:

- Отбеливающие вещества;

- Компоненты для красителей;

- Наполнители;

- Канифоль;

- Смолистые вещества;

- Крахмал.

В бумаге специального назначения имеются и иные составляющие.

Технология

Бумага может производиться с применением механического, либо химического метода. Вначале необходимо получить целлюлозу. В механическом процессе древесину (или отходы) сначала подают в барабаны, где удаляется кора. Затем сырьё отправляется на шлифовальные машины, которые выполняют размол сырья, при котором из древесины удаляется влага. Для этого материал сжимается между вращающимися валками. Одновременно целлюлоза отделяется от посторонних предметов.

В химическом процессе древесная щепа из необработанных бревен обрабатывается при высоких температурах в химическом растворе. Это делается в огромных чанах, называемых регенераторами. Заготовки подаются в варочный котел, где кипятятся, постепенно растворяясь под высоким давлением в растворе гидроксида и сульфида натрия. Образующуюся термомеханическую массу пропускают через фильтры. На этом этапе может быть добавлен отбеливатель краска или усилители (для приготовления упаковочной или крафт-бумаги).

Готовую целлюлозу подвергают колотированию и сжатию внутри большой ванны, снабжённой подвижными выступами. В этот момент к полуфабрикату добавляют необходимые наполнители. Эти добавки будут влиять на непрозрачность и другие качества конечного продукта.

Очередным этапом получения бумаги является калибровка, при которой продукту придаются необходимые адсорбирующие свойства, в частности,. В результате продукт получает устойчивость от воздействия чернил, паст, полиграфических красителей. Бумага, для которой необходим печатный дизайн, например, подарочная упаковка, требует особой технологии калибровки и сушки.

В автоматизированных машинах бумага производится так. Целлюлоза подается на движущейся ленте, постепенно сжимаясь последовательно расположенными роликами. Одновременно всасывающие устройства отжимают воду. Для формирования на полотне бумаги водяных знаков по листу целлюлозы передвигают специальную каретку с нужными оттисками. Затем бумага перемещается на прессовую секцию машины, где она сжимается между валиками из войлока. Далее продукт пропускают через ряд паровых нагревателей, чтобы удалить оставшуюся воду. Заключительной стадией техпроцесса является отбеливание. Высушенная бумага наматывается в большие рулоны, сглаживается и уплотняется, проходя через металлические ролики, называемые каландрами. Они придают продукту определенную финишную форму, мягкую, тусклую или твердую, блестящую. Здесь бумага может получить покрытие в виде химикатов или пигментов. Затем бумага прокатывается через гладкие календарные ролики и обрезается до нужного размера.

Виды и стоимость сырья, которое необходимо для получения различных сортов бумаги и картона, представлены в таблице:

Источник

Как делают бумагу?

Ответ на вопрос о том, как делают бумагу сегодня, лежит в плоскости технологий. Но стоит заглянуть в историю. Прототип материала — древнеегипетский папирус — растение, из которого делали писчий материал. Размоченную сердцевину соединяли, накладывая слои перпендикулярно друг другу. После выдерживания под прессом листы высушивали на солнце, разрезали и полировали. Готовые гибкие свитки были прочными — некоторые из них сохранились до XXI века.

Изготовление бумаги из привычных нам материалов поставили на поток в Китае. Со II века н. э. технология обработки луба тутовых деревьев постепенно начала распространяться по миру. Сначала она перешла из Китая на арабский Восток, а затем — в Европу.

Первые мануфактуры по производству бумаги появились в Европе в XIII веке. С XVII века изготовлением бумажных материалов занялись российские промышленники.

Виды бумаги

Чтобы понять, как изготавливают бумагу, надо сначала определить ее вид, ведь состав сырья может быть разным.

Различают такие разновидности материала:

- Офсетная.Широко используется в типографском деле — для печати книг и массовой полиграфической продукции. Бумага устойчива к сырости, что важно, так как при офсетной печати используют увлажнители.

- Упаковочная. Прочная, невосприимчивая к влаге. К цвету и гладкости не предъявляют повышенные требования.

- Газетная. Применяется для печати на высокоскоростном оборудовании. Ее особенность — повышенная впитываемость красок.

- Мелованная. Отличия от других видов — белизна, гладкость. Из нее печатают качественные иллюстрированные издания.

- Целлюлозная. Состоит из чистой целлюлозы плюс 1—3 % добавок. Используется для печати банкнот и ценных бумаг.

Из чего делают бумагу?

Сырьем служат растительные вещества с длинными волокнами. Смешиваясь с водой, они образуют податливый, однородный полуфабрикат. Его делают из:

- дерева — масса называется целлюлозной;

- однолетних растений: из конопляной или рисовой массы изготавливают материал повышенной белизны, из соломы и тростника — прочную и плотную;

- вторичного сырья — макулатуры, тряпок;

- сырья для производства бумаги специального назначения — шерстяных, асбестовых и прочих волокон.

Основной материал в бумажной промышленности — древесина. На комбинаты поставляют стволы целиком. Там с них снимают кору, разрезают. Далее сырье измельчают в муку — до волокон-фибрилл.

Для производства бумаги используют:

- сосну, кедр — мягкие породы пригодны для изготовления упаковочных материалов;

- клен, дуб — основа из твердых пород гладкая, но менее прочная;

- канадскую ель — из нее делают прочный, но эластичный материал;

- каштан, березу и так далее.

Смешивая дубовое и сосновое сырье, получают книжную бумагу. Она прочная, эластичная.Для улучшения качества продукции древесный материал сортируют, фильтруют, обрабатывают химическими составами.

Производственные этапы

Технология состоит из таких этапов:

- обработка массы — размол, окрашивание, смешивание растительных и химических составляющих;

- разбавление массы водой, очищение, прессовка и сушка;

- каландирование;

- резка, сортировка и упаковка.

Процесс изготовления бумаги начинается с размалывания сырья в непрерывно действующих аппаратах. На фабриках используют роллы, мельницы конического и дискового типов, рафинеры.

Полученную муку очищают, добавляют связующее вещество и наполнитель:

- парафиновые эмульсии;

- глинозем, каолин;

- мочевино-, меламино-формальдегидную смолу;

- канифольные и животные клеи;

- тальк, крахмал и пр.

Жидкий состав выливают на плоскую сетку бумагоделательной машины. После уплотнения и формовки цельное полотно покрывают клеевыми пигментами (так производят мелованную бумагу) или другими составами.

Следующий этап — просушка при повышенной температуре с помощью шлифовочных цилиндров. Волокна застывают, образуя бумажное полотно. После обезвоживания оно попадает в каландры. Это массивные цилиндры, объединенные по 5—8 штук. Проходя между ними, бумага становится гладкой, выравнивается, уплотняется.

Готовая лента наматывается на накат — вращающийся цилиндр с прижимным валиком. Он собирает полотно в рулон. Технология производства бумаги также предполагает постобработку — глянцевание, окрашивание, резку.

По тому же принципу производят картон — материал плотностью от 250 г/м². Из него изготавливают обложки книг, папки, упаковку и другую подобную продукцию.

Упаковка и резка

Способ резки рулонов бумаги отличается в зависимости от планов на ее использование. Рулоны разрезают в бобинорезке, затем сматывают в несколько рулонов меньшего объема и диаметра. Потом разделяют на готовые листы для печатного цеха — например, лазером (края аккуратны, на них нет нагара).

Последний этап изготовления бумаги — упаковка. Ее самые распространенные виды:

- фасовка в пачки из 250—1 000 листов, обернутые крафт-бумагой или другим плотным и водостойким материалом;

- паллетирование — перенос листов на плоские прямоугольные подставки с выемками для захвата и крепления;

- смешанный способ — сначала листы собирают в пачки, а затем помещают на паллеты;

- упаковка «калачами» (свертками до 10—15 кг) — подходит для технической, упаковочной бумаги увеличенного формата (может переносится вручную, без пандусов и спецтехники).

Критерии качества бумаги

- Прочность — сопротивляемость разрыву и сжатию при высокоскоростной печати должна быть высокой.

- Плотность — для глубокой печати используют тонкие листы, для упаковки — толстые (диапазон — от 60 до 300 г/м²);

- Гладкость — чем она выше, тем лучше воспроизводятся детали изображения, плотнее контакт листов с формами для печати;

- Белизна — показатель попадает в диапазон 60—98 %;

- Непрозрачность — чем меньше просвечивается лист, тем меньшей будет степень проявления изображения с обратной стороны (для обычной офисной бумаги — от 89 %);

- Пористость — на пористом материале лучше фиксируется краска, но отпечатки теряют насыщенность.

- Сопротивляемость истиранию — если она мала, вязкие печатные краски «выщиплют» волокна с листов, и это загрязняет детали печатного оборудования.

- Впитываемость — чем она выше, тем быстрее краски закрепятся на поверхности листа.

- Наличие проклейки — с ней верхний слой будет прочным, устойчивым к воздействию влаги, клея.

Смотрите интересный репортаж из завода по производству бумаги:

Источник

Тайны современного производства бумаги

Канцелярская бумага. Второй сезон. Вторая серия

Привет, друзья! Я продолжаю второй сезон статей о бумаге. В первой серии я рассказал о главной канцелярской бумаге — офсетной. А в этой серии расскажу, из чего делают бумагу и как устроено современное производство. Статья рассчитана на широкую аудиторию, и, чтобы не делать её сложной и скучной, я намеренно опустил детали, которые важны только профессионалам. После прочтения статьи вы поймёте, почему вам не нравилось писать в брендовом ежедневнике и нравилось в ноунейм тетради. А ещё я в очередной раз напомню, почему важно покупать хорошую бумагу для офисной техники и не покупать плохую и чем это грозит. Изготовление бумаги сродни алхимии, и сейчас я раскрою её тайны.

Сырьё для изготовления бумаги

Основное сырьё для изготовления бумаги — это древесина хвойных и лиственных пород. Из этого сырья получают древесную массу и древесную же целлюлозу. Хвойную древесину специалисты называют мягкой, а лиственную — твёрдой. Мягкая древесина — это сосна, пихта, лиственница, кедр и ель, а твёрдая — это тополь, клён, ольха, осина, бук, берёза, вяз, дуб и эвкалипт. В мягкой древесине преобладают длинные древесные волокна, а в твёрдой — короткие. Для изготовления древесной массы производители используют оба типа волокон в смеси. Длинные волокна нужны для прочности и эластичности материала, а короткие — для заполнения промежутков между ними. Благодаря такому сочетанию бумага получается крепкой и упругой, а её поверхность — гладкой и однородной.

Из древесины готовят полуфабрикаты для дальнейшей переработки: механическим способом получают древесную массу, другое её название — пульпа, а химическим — целлюлозу. Потом при производстве бумаги их смешивают в разных соотношениях.

Механический способ получения сырья

Пульпа — это деревянные частицы диаметром 2-3 мм, смешанные с водой. Пульпу получают из очищенных от коры и веток стволов деревьев, называемых балансовой древесиной. Её перемалывают с помощью гигантских дефибрерных камней в потоке воды. Полученную смесь пропускают через несколько рядов сеток, у каждого следующего ряда отверстия всё меньше. Затем однородная жидкая древесная масса попадает в барабанную мельницу. Здесь путём истирания из мелких древесных частиц уже получают волокна.

Главный компонент растительных волокон в составе древесной массы — целлюлоза. Это крутой природный полимер: у него высокая молекулярная масса, выраженное цепевидное строение молекул, фибриллярная (вытянутая нитевидная) структура, высокая прочность и стойкость к химическим и температурным воздействиями, а ещё способность набухать в воде. Грубо говоря, целлюлоза — это длинные тонкие и пушистые волокна, которые так и норовят перепутаться между собой.

К сожалению, механический метод не позволяет производить сырьё для производства прочной и высококачественной продукции. Как я писал выше, в основе этого метода лежит механическое разрушение древесины, которое повреждает и деформирует волокна, а лигнин не удаляет (я писал о нём в одной из предыдущих статей). У бумаги, изготовленной из этого сырья, не будет гладкой и однородной поверхности. И высокой белизны тоже не будет. Однако небольшое количество древесной массы (не более 10%) включают в состав офсета #1 для его удешевления практически без потери свойств.

Химический способ получения сырья

Целлюлозу получают в процессе варки древесины в химическом растворе в специальных варочных котлах. Эти стальные котлы, высотой с девятиэтажный дом, работают по принципу скороварки: древесная щепа варится в них под большим давлением и высокой температурой. Метод хорош тем, что не повреждает волокна древесной целлюлозы. А ещё он отлично удаляет гемицеллюлозу и лигнин. Во время варки в котлах образуются растворимые соединения лигнина, которые удаляются при промывке. Но даже после неё раствор химической целлюлозы всё ещё коричневого цвета. Такую целлюлозу называют небелёной. Чтобы она стала белой, её отправляют в узел отбеливания.

Отбеленная целлюлоза — основа для изготовления высококачественной бумаги, например офисной или для рисования. Раньше отбеливание проходило в несколько этапов: сначала кислородом или перекисью водорода, затем хлором или его производными (гипохлоритами или хлорной известью) — и так несколько кругов. Однако подобные технологии наносят большой вред экологии, поэтому производители регулярно изменяют схемы отбеливания, модернизируют их, разрабатывают технологии, снижающие количество загрязнённых выбросов. Всё больше компаний переходят на бесхлорные отбеливатели или отбеливатели, не содержащие хотя бы элементарный хлор. Об этом гласят вот такие значки на пачках бумаги: TCF (Totally Chlorine Free) или ECF (Elementary Chlorine Free). К сожалению, об экологических стандартах отбеливания бумаги на русском языке информации мало, а та, что есть, расположена на коммерческих ресурсах. Поэтому даю только ссылку на статью об отбеливании дерева на англоязычной «Википедии».

Однако любое отбеливание негативно влияет и на саму целлюлозу, разрушая её. И хотя при механической обработке количество получаемой целлюлозы больше, чем при химической, качество химической целлюлозы значительно выше, чем механической. Целлюлозу в чистом виде используют для производства высококачественной бумаги дорогих сортов.

В полусыром виде целлюлозу отправляют на дальнейшую переработку в цех или прессуют, сушат и в листах или в виде порошка продают другим предприятиям. Пульпу, кстати, тоже продают.

Ну всё, сырьё готово. Что дальше?

А дальше волшебство производства бумаги!

Производство бумаги вблизи

Всё начинается с изготовления бумажной массы. Она состоит из воды и знакомых нам полуфабрикатов: пульпы и целлюлозы — от их соотношения зависит конечный продукт.

После отбеливания целлюлозу смешивают с древесной массой, измельчённой в специальных мельницах. Затем полученную древесную муку и целлюлозу смешивают с водой и отправляют на роллы — это специальные ножи, где масса прокатывается и «вычёсывается». Здесь волокна целлюлозы ещё больше измельчаются и располагаются в нужном направлении. После этого в полученную полужидкую массу добавляют различные вещества, улучшающие и меняющие её характеристики: красители, пигменты, клей, смолы, каолин, мел, крахмал и многие другие. Теперь, после всех добавлений и разбавлений, бумажная масса — это 2,5-3% суспензия.

После роллов она поступает в мешательные бассейны. А оттуда, сильно разбавленная водой, фильтруется: из неё удаляются загрязнения и примеси. И уже после очистки подаётся насосами в бумагоделательную машину.

Бумагоделательная машина (БДМ) — это сложный агрегат огромных размеров, своеобразный прокатный стан для бумажной массы. Длина промышленного гиганта больше 100 метров, его ширина 15-18 метров, а высота отдельных элементов достигает 15 метров. Понимаю, сложно такое представить. Давайте так: длина наших любимых пятиэтажных хрущёвок на 4 подъезда — примерно 60 метров, ширина — 10, а высота — около 16. То есть БДМ как две пятиэтажки в длину, а в высоту и ширину как одна, ну или чуть шире.

Так вот, всего за одну минуту бумажная масса успевает пройти через все секции БДМ, а их немало. Коротко о каждой из них:

Сеточная часть

Из специального напорного ящика бумажная масса, похожая на молоко, непрерывным потоком поступает на движущуюся сетку БДМ. Здесь происходят три важных процесса:

- С помощью вакуумных насосов через сетку суспензию покидает бо́льшая часть воды.

- Из целлюлозы и дополнительных компонентов формуется бумажное полотно.

- Вдоль движения сетки задаётся машинное направление расположения волокон целлюлозы в бумажном полотне. Этот нюанс важен при использовании готового продукта.

Ремарка

Две стороны одного листа

Я и раньше это замечал. Но когда увлёкся перьевыми ручками, к выбору бумажного блока тетради, блокнота или ежедневника стал подходить ещё тщательнее. Перьевые ручки используют жидкие чернила (liquid ink), поэтому абы какая бумага им не подходит. За легендарную лёгкость и гладкость письма без нажима и усилий, за обратную связь и эстетическое удовольствие приходится платить: перьевые ручки капризны в выборе качества бумаги. Слишком тонкую бумагу жидкие чернила пробьют насквозь — их будет видно на обратной стороне листа. Если поверхность бумаги излишне пористая, то во время письма чернила расплывутся и оставят «ёлочку». А если шершавая, то от письма будет скрипеть на зубах и казаться, что перо царапает бумагу. Да-да, далеко не всегда дело в самой ручке. Поэтому прежде, чем истерить, что ручка бракованная, и бежать её обменивать, стоит попробовать письмо на другой бумаге.

У полиграфистов даже существуют понятия сеточной (машинной) и лицевой (верхней) стороны бумажного листа. Всё оказалось просто: сеточной называют сторону бумажного полотна, которая в процессе изготовления соприкасается с сеткой БДМ. А лицевой частью называют вторую сторону, которая соприкасается с сукном, а не сеткой.

На старых БДМ сеточная часть листа получается грубее: она менее гладкая и более пористая, если сравнивать с лицевой частью. В этом виновата ромбовидная маркировка сетки, по которой движется ещё не застывшее бумажное полотно.

А вот на БДМ последнего, четвёртого, поколения установлены двухсеточные системы, формующие бумажное полотно. В них целлюлозная масса подаётся между двух сеток, плюс применяют систему вакуумной сушки. Благодаря такому способу сеточная сторона почти не отличается от лицевой.

Различия в гладкости и пористости разных сторон листа называют двусторонностью.

В конце сеточной части БДМ установлен ровнительный вал — эгутер (франц. egoutteur — отжим воды). Он прокатывается по сетке, уплотняет волокна, которые всё ещё находятся в подвижном состоянии, ускоряет процесс обезвоживания, выравнивает и улучшает структуру, сглаживает поверхность. Если на бумагу нужно нанести водяные знаки или структурные узоры, устанавливают эгутер с рельефным рисунком на валике.

Прессовая часть

После сетки бумажное полотно проходит через несколько валов-прессов, где уплотняется и отдает бо́льшую часть влаги.

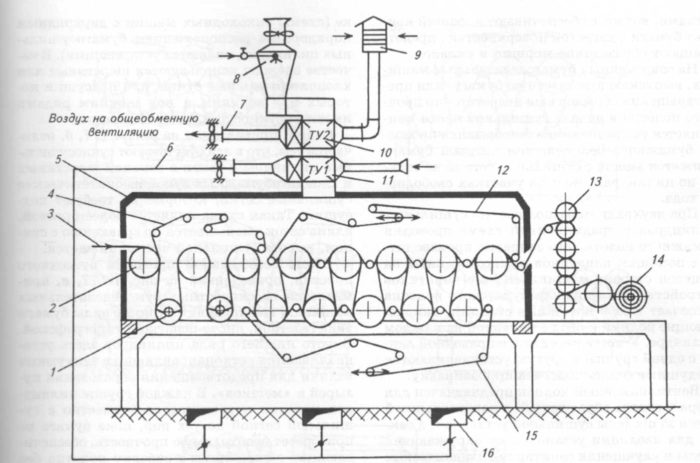

Сушильная часть

1 -вакуумный вал; 2 –бумагосушильный цилиндр; 3 – бумажное полотно; 4 – сушильная сетка; 5 – вентиляционный колпак; 6 – сушильный воздух; 7 – подача воздуха на общеобменную вентиляцию; 8 – скруббер; 9 – воздухозаборная шахта; 10 – теплоуловитель 2 – й ступени; 11 – теплоуловитель 1 – й ступени; 12 – верхняя сушильная сетка при традиционной схеме проводки бумажного полотна; 13 – каландр; 14 – накат; 15 – нижняя сушильная сетка; 16 – воздухораспределительные каналы

Здесь бумага-основа пропускается через цилиндры, нагретые паром, и на них высушивается. После этого бумагу ещё раз откалибруют и отправят дальше. Перед финальной сушкой происходит поверхностная проклейка. Бумажное полотно проходит в зазор между двумя покрытыми резиной валами, которые наносят клеевой раствор на поверхность бумаги. Этот раствор придает поверхности бумаги заданные специфические свойства, например увеличение механической прочности, сопротивление истиранию, стойкость к выщипыванию и т.д.

Благодаря проклейке, на поверхности образуется тонкая плёнка, которая усиливает связь между волокнами, а бумага становится ещё прочнее и устройчивее к перечисленным ниже дефектам.

Пылимость — дефект, при котором от сухого бумажного полотна отделяются частички и мелкие волокна при механическом воздействии: трение, сгибание, удар или встряхивание. От пылимости бумаги ухудшается качество печати: она становится недостаточно чёткой, «рябой», как говорят полиграфисты. А ещё бумажная пыль медленно убивает офисное оборудование: забивает протягивающие ролики, детали узлов прохождения бумаги, оптические датчики, даже на скорость печати влияет. Чем лучше качество используемой вами бумаги, тем реже необходимо обслуживать оборудование. Но это не всё.

Бумажная пыль вредит даже ручному письму. Если вы пишете шариковыми ручками, то пыль собирается вокруг шарика пишущего узла, затрудняет его вращение и образует сгустки чернил, которые приводят к помаркам и кляксам. А в перьевой ручке бумажная пыль забивается в щель между половинками наконечника, оседает на рёбра фидера, затрудняя подачу чернил, впоследствии ручку приходится промывать.

Выщипывание — дефект, при котором бумажные волокна или целые пучки отделяются от покровного слоя бумаги во время печати. В первую очередь это происходит при офсетной печати, когда ролик соприкасается с поверхностью бумаги. Всё дело в красках, которые используют в этом виде печати — они очень липкие. И если бумага проклеена плохо, то при отрыве ролика от её поверхности краски прихватят с собой кусок бумажного слоя. Это может выглядеть как вздутый пузырь или выдранный кусок изображения. Одним словом — брак.

Каландры

(франц. calandre от др.-греч. κύλινδρος «каток, валик») — это часть БДМ, которая непрерывно формует бумажный лист. После сушки предварительно остуженное бумажное полотно пропускают между па́рами огромных вращающихся валов-каландров. Благодаря тому, что валы нагреты и отполированы до зеркального блеска, получается гладкое прочное бумажное полотно заданной толщины, ширины и плотности.

Чем большее количество пар валов проходит бумажное полотно, обычно их 3-10, тем более гладким и плотным получается полотно. Процесс протягивания бумаги через валы называется каландрированием.

Каландрирование бывает разной степени: сильной, средней, легкой и никакой. От степени зависят две характеристики бумаги: пухлость и непрозрачность. Чем сильнее бумага спрессована, тем менее она пухлая, читай: рыхлая, и более непрозрачная и гладкая.

Намотка (накат)

После каландрирования бумажное полотно сматывают в технические рулоны.

Нарезка

В зависимости от размера БДМ, ширина готового полотна может быть от 2,5 до 9 метров, а длина — несколько километров. Такой рулон называют «тамбур» (jumbo reel). Листорезательные линии не могут нарезать такие широкие рулоны, поэтому бумагу перематывают на более узкие ролики, которые потом и режут на меньшие форматы. Фабрики стараются компоновать заказы так, чтобы сумма ширин маленьких рулонов была максимально близка к ширине тамбура. А иначе остается так называемый спутник нестандартного формата — обрез бумаги, который уже никуда не денешь, а это потеря потерь.

Упаковка

Рулоны оборачивают двумя слоями крафт-бумаги с полиэтиленовым покрытием, а листы фасуют в пачки, маркируют и отправляют на склад готовой продукции.

В следующей серии я расскажу, как даже мельчайшее вмешательство в процесс производства бумаги влияет на конечный результат.

Источник