Способы отбойки руды

Отбойка— это процесс отделения части руды от массива в блоке с одновременным дроблением ее на куски. Она должна обеспечивать более полное отделение руды от массива в пределах проектного контура, минимальные законтурные обрушения массива и хорошее качество дробления. Отбойка руды осуществляется с применением буровзрывных работ, механических средств и самообрушения. Выбор способа отбойки руды зависит от таких факторов, как физико-механические свойства руды, горно-геологические условия и принятая система разработки.

При подземной добыче в основном применяют взрывную отбойку. Ее превалирующее значение в обозримом будущем сохраняется. Применяют следующие способы взрывной отбойки: шпуровой, скважинный и минный (сосредоточенными зарядами).

При шпуровойотбойке в рудном массиве бурят шпуры глубиной до 5 м и диаметром до 75 см. Наиболее распространены шпуры глубиной 2-3,5 м, диаметром 40-50 мм. Применяют вращательное, ударно-поворотное и ударно-вращательное бурение шпуров. Вращательное бурение электросверлами на рудниках применяют довольно редко, при крепости руд до 4-6. В основном применяют ударно-поворотное бурение пневматическими перфораторами или ударно-вращательное бурение пневматическими или гидравлическими перфораторами. Применяют ручные (на пневмоподдержке), телескопные и колонковые перфораторы на самоходных буровых установках.

В качестве взрывчатых веществ применяют патронированные порошкообразные (аммонит № 6 ЖВ, скальный аммонит, детонит) или рыхлые гранулированные ВВ (гранулит, зерногранулит). Применяют как ручное, так и механизированное заряжание шпуров.

Выемка руды при шпуровой отбойке может быть слоевой, потолкоуступной и подэтажной (рисунок 28).

Выемка слоев может осуществляться как в нисходящем, так и в восходящем порядке. Шпуры в слоях располагают горизонтально или вертикально. Их рекомендуется бурить перпендикулярно к основной системе трещин.

Основные показатели шпуровой отбойки: удельный расход ВВ — 0,6-3 кг/м 3 , производительность труда бурильщика – 5-50 м 3 /чел.смену при бурении ручными перфораторами. Она значительно возрастает при применении современных бурильных машин.

К достоинствам шпуровой отбойки следует отнести: мелкое и более равномерное дробление руды, возможность применения в маломощных рудных телах и при неустойчивых вмещающих породах, меньше потери и разубоживание. Недостатки: сравнительно высокая трудоемкость, неблагоприятные условия труда при обслуживании бурильных машин.

Основные условия применения шпуровой отбойки: рудные залежи мощностью до 5-8 м при любых углах падения; мощные залежи при отбойке руды из очистного пространства; системы разработки с искусственным поддержанием очистного пространства; ценные руды со сложным залеганием.

а — слоевая выемка в нисходящем порядке с отбойкой горизонтальными шпурами; б — слоевая выемка в нисходящем порядке с отбойкой вертикальными шпурами; в — слоевая выемка в восходящем порядке с отбойкой горизонтальными шпурами; г — слоевая выемка в восходящем порядке с отбойкой вертикальными шпурами; д — потолкоуступная выемка; е — подэтажная отбойка

Рисунок 28 — Схемы шпуровой отбойки руды

При разработке мощных рудных тел (больше 6-8 м) широко применяется отбойка руды взрыванием зарядов в скважинах глубиной до 40-60 м и более, диаметром 60-150 мм. Скважины большого диаметра (100-150 мм и больше) применяют при массовой отбойке, т.е. при одновременном обрушении значительных объемов руды.

Скважинная отбойка руды может осуществляться на открытое компенсационное пространство или в зажиме (рисунок 29), т.е. на пространство, заполняемое раздробленной горной массой. Чтобы получить нормально разрыхленную руду, объем руды, отбиваемой на компенсационное пространство, не должен более чем вдвое превышать объем этого компенсационного пространства. Отбойка в зажиме применяется в мощных залежах при крепких и средней крепости рудах, не склонных к слеживанию. Отбойка в зажиме позволяет снизить выход негабарита и интенсифицировать процесс выпуска и доставки руды.

1 — подсечка камеры; 2 — компенсационная камера; 3 — скважина; 4 — руда в зажиме

Рисунок 29 — Схема отбойки руды скважинами на компенсационное пространство (а) и в зажиме <б)

Скважинная отбойка руды осуществляется вертикальными, горизонтальными или наклонными слоями. Наиболее распространена отбойка вертикальными слоями. Перед началом отбойки руды буровзрывными работами образуют вертикальную отрезную щель, являющуюся начальным открытым компенсационным пространством. Как правило, в нижней части очистного блока над выпускными выработками делают подсечку в виде горизонтальной щели.

Расположение скважин в отбиваемом вертикальном слое может быть параллельным и веерным (рисунок 30). При параллельном расположении скважин в ряду достигается более равномерное дробление руды, но увеличиваются затраты на буровзрывные работы, что связано с необходимостью проведения буровых выработок, перемещением бурового станка и пр. При веерном расположении скважин дробление руды оказывается неравномерным, но меньше затраты на их бурение, так как все скважины веера бурят с одной установки бурового станка.

Рисунок 30 — Параллельное (а) и веерное (б) расположение скважин

Обычно применяют многорядное (до 5 слоев) короткозамедленное взрывание скважин. Расстояние между рядами скважин и между скважинами в ряду 2—2,5 м.

В практике отбойки руды применяют также параллельно сближенные и пучковые комплекты скважин.

В настоящее время применяются следующие способы бурения скважин:

• штанговое— тяжелыми телескопными колонковыми перфораторами. Диаметр скважин 50—70 мм. Глубина бурения от 12—15 до 20—25 м и более при крепости руды от 6 до 14. Производительность бурения 30—70 м/смену. Широко применяются самоходные буровые установки;

• погружными пневмоударниками. Диаметр скважин 85, 100 мм и более. Производительность бурения зависит от крепости руд и колеблется от 5—7 (очень крепкие руды) до 15— 20 м/смену;

• шарошками, армированными твердыми сплавами. Диаметр скважин 150 мм и более. Глубина бурения 50-60 м. Применяется в крепких и весьма крепких рудах. Производительность шарошечного бурения выше пневмоударного в 2-3 раза;

• вращательное твердосплавными и алмазными кольцевыми коронками. Диаметр скважин 80-100 мм. Крепость руд 6-8. Производительность бурения 20-40 м/смену.

Заряжают скважины, как правило, гранулированными ВВ. Детонирование заряда ВВ в скважине осуществляется детонирующим шнуром, проходящим вдоль заряда по всей длине скважины. Короткозамедленное взрывание осуществляется специальными электродетонаторами или пиротехническими замедлителями. Заряжают скважины пневмозарядниками.

Преимущества скважинной отбойки заключаются в увеличении производительности труда по отбойке в 2—3 раза, повышении безопасности работ, снижении запыленности рудничного воздуха, возможности применения более производительных систем разработки. К недостаткам следует отнести более высокое разубоживание руды, повышенный выход негабарита, что ведет к росту затрат на вторичное дробление, увеличение потерь руды при выпуске рудной массы и др.

Миннаяотбойка представляет собой отбойку руды взрыванием сосредоточенных зарядов большой массы, размещаемых в специально проводимых выработках. Она применяется при разработке мощных рудных тел, представленных крепкими рудами, а также при обрушении междукамерных целиков и потолочин, в которых имеются необходимые выработки для размещения сосредоточенных зарядов.

Механическаяотбойка применяется при добыче относительно мягких руд (марганца, калийной соли) с помощью комбайнов.

Самообрушениекак наиболее экономичный способ отделения руды от массива применяется крайне редко. Оно происходит в очистных блоках под действием собственного веса трещиноватых руд и давления налегающих пород. При этом способе невозможно управлять качеством отбойки.

Дата добавления: 2016-06-18 ; просмотров: 8883 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник

Требования к взрывной отбойке

Классификация способов отбойки. Взрывная отбойка.

В общем случае под отбойкой понимается отделение части руды от массива с одновременным дроблением ее на куски.

Требования к отбойке руды:

— возможно более полная отбойка в проектных контурах выемки;

— min законтурные разрушения массива;

— хорошее дробление руды;

— высокая интенсивность отбойки;

— min материально-трудовые затраты на отбойку.

При решении последнего требования возможно принятие компромиссного решения (связано с извлечением руды).

Классификация способов отбойки

| Наименование | Пояснения |

| I. Взрывная отбойка: а) Шпуровая б) Скважинная в) Минная | Взрывание зарядов ВВ, помещенных в образованные в массиве полости. Шпуры имеют глубину до 5 м., d≤50 мм Глубина скважин от 5 до 30-60 м и более, d≥50 мм Сосредоточенные заряды размещают в специально пройденных нарезных выработках. |

| II. Механическая отбойка а) Отбойка молотками б) Механизированная отбойка | Отбойка с применением различных механизмов Применяется как вспомогательный способ Комбайны, врубовые машины, камнерезные машины, бурошнековые машины |

| III. Прочие способы а) Гидравлическая отбойка б) Самообрушение руды в) Электрофизические способы | Разрушение массива напорной струей воды Подсеченный на большой площади массив обрушается под действием собственного веса Лазер, токи высокой частоты, ультразвук, газовые горелки. |

Условия применения способов отбойки и затраты на их выполнение.

Первой в истории отбойки стала применяться механическая отбойка. Она может применяться при крепости пород (f) до 6-8 и даже в крепких рудах.

Удельный вес механической отбойки в ближайшие 10÷20 лет будет составлять 12-15% от общего объема добычи руд.

Однако, при разработке рудных месторождений преобладают крепкие руды, когда наиболее технологичным является буровзрывной способ.

При крепкой руде способ БВР менее энергоемок и составляет 80% и остается основным на неопределенно долгий срок.

Самообрушение применяется в основном при одной системе разработки.

Гидравлическую отбойку испытывали при разработке маломощных марганцевых рудных тел. Причиной отказа стало оседание тяжелых компонентов на почве выработки при их гидравлическом транспорте.

Электрофизические способы остаются на стадиях исследований и применяются в основном для разрушения негабаритов.

Взрывная отбойка

Остается основной для отбойки крепких и средней крепости руд. Эффективность отбойки зависит от способа бурения и типа ВВ. Основным способом бурения остается механический.

Удельное значение элементов затрат на взрывную отбойку составляют:

· при средней крепости руд – бурение 20-30%; ВВ – 40-60%, заряжание и взрывание 20-40%;

· При крепких рудах: — бурение 60-70%; ВВ – 20-30%; Заряжание и взрывание – 10-20%.

Очевидно, что в первую очередь необходимо снижать затраты по наиболее затратным статьям.

Требования к взрывной отбойке

1. Безопасность работ

2. Более точное соблюдение проектных контуров отрыва руды от массива (отрыв по контактам).

3. Высокая производительность труда и низкая стоимость отбойки

4. Достаточно хорошее дробление руды

5. Наименьшие П и R

Вместе с тем одни требования противоречат другим. Так высокая точность отбойки и тщательное дробление приводят к повышению затрат на отбойку. Поэтому следует искать в конкретных условиях компромиссное решение.

Кондиционный и негабаритный куски

Кусковатость выпускаемой руды оказывает существенное влияние на стоимость отбойки, выпуска, доставки, погрузки, транспортировки и выдачи руды на поверхность.

Максимально допустимый размер кусков, на который рассчитаны перепускные выработки, погрузочно-доставочные и транспортные средства и все остальное оборудование является габаритным (кондиционным) размером.

На практике размеры кондиционных кусков колеблются в пределах от 250 до 1200 мм и ограничиваются размерами дучек, люков, скреперов, грохотов, вагонеток, скипов, конвейерных лент и т.д.

Меньшее значение принимаются при разработке тонких залежей, где руду мелко дробят, а оборудования имеет небольшие размеры.

На мощных месторождениях габарит куска составляет 400-500 мм при скиповом подъеме без подземной дробилки, в остальных случаях – 800-1200 мм.

Экономическую целесообразность увеличения или уменьшения размера кондиционного куска должен установить технико-экономический расчет. При этом определяется зависимость: себестоимости, производительности труда, капитальных затрат от кондиции куска по всем технологическим процессам и видам работ.

Совершенствование технологии очистной выемки по управлению размерами кусков руды должно осуществляться в следующих направлениях:

I. Создание высокопроизводительных станков, переход на бурение скважин малого диаметра, применение новых более мощных ВВ, в т.ч. пластичных в условиях «зажима».

II. Увеличение размера кондиционного куска, применение подземных погрузочно-дробильных установок, увеличение емкости скреперов.

Источник

Электрофизические способы отбойки.

Механическая отбойка

Механическая отбойка — это отделение полезных ископаемых от массива при помощи различных инструментов. Отбойка производится машинами, небольшой объем – отбойными молотками.

Машинную механическую отбойку для руд стали применять в 1952 г. на марганцевых рудниках Никопольского бассейна и в 1964 г. на Солигорских калийных рудниках.

Удельный объем машинной отбойки достиг на калийных рудниках – 70%, на марганцевых – 50% и продолжает расти.

Классификация разновидностей механической отбойки:

— отбойка горными комбайнами и комплексами;

— отбойка врубовыми машинами;

— разрушение бурением (без взрывания).

Основная доля приходится на комбайны и комплексы:

Врубовые машины применяется редко и для вспомогательной цели. Пиление и разрушение бурением применяются в специфических условиях. Бурение в порядке экспериментах при выемке тонких жил.

Отбойка комбайнами и комплексами:

Применяются в мягких рудах (f=3-5), угле падения ≤10-15 0 малой мощности пласта, выдержанной мощности пласта. Комбайн отбивает руду и грузит на конвейер, в самоходный вагон и т.д. Применяется при естественном поддержании очистного пространства. Комплекс включает в себя комбайн, конвейер и гидрофицированную крепь.

Используются модификации проходческих и очистных комбайнов, применяющихся на угле и специально сконструированные машины и комплексы. Проходческие комбайны (АМ-70, АМ-100) нашли применение на алмазных рудниках Якутии – рудник Интернациональный.

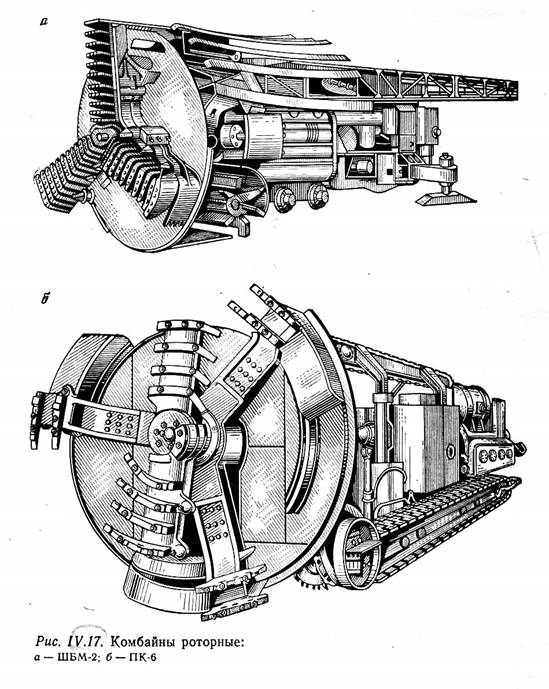

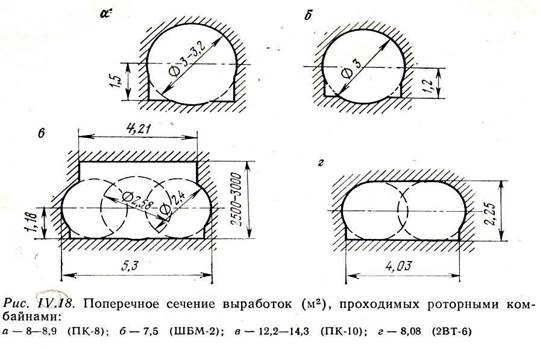

Комбайны с роторным рабочим органом: — применяются при разработке калийных солей. Применяются типы комбайнов ШБ-2, ПК-6, ПК-8, ПК-10 (для f=≤15 0 . S очистных забоев от 7,5 до 14,5 м 2 .

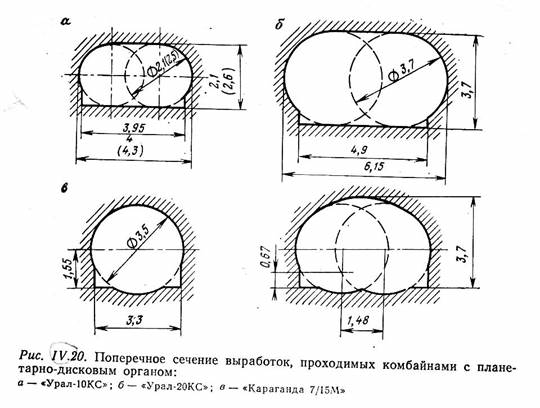

Комбайны с планетарно-дисковым рабочим органом: — используются при разработке калийных солей В-Камского месторождения.

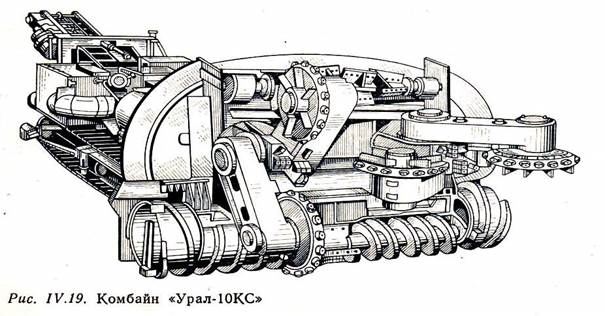

Комбайны типа «Урал» (10КС, 20КС) с рабочими органами разрушает забой на полное сечение при непрерывном движении машины.

Комбайн типа «Караганда» (7/15С, 7/15М) имеют 1 рабочий орган. Они сначала заглубляются на 500 м, а затем расширяют выработку до полного сечения. Sвыработки от 8 до 20 м 2 , гусеничный ход.

Производительность по соляным породам от 1,6 до 4,0 т/млн.

Комбайны с барово-цепным рабочим органом: на калийных солях. Производительность 4700-8200 т/мес.

В ФРГ на мягкой железной руде – до 1000 т/сутки. Типичный представитель – комбайн «Джой-6РМ». Ширина проходимой выработки – 3-6,8 м.

Комбайны с барабанно-лопастным рабочим органом:

МБЛ-М – малогабаритный, на гусеничном ходу. Для руд с f ≤3 в пластах мощностью 1,7-2,8 м. Sочист. выработки – 2,8х2,8 м 2 . Производительность – 20 т/час. Фронт отбойки – 3 м. Масса – 4,5 тонны.

Комбайны со шнековым рабочим органом: для разработки руд с f≤4. Комбайны КМШ для марганцевых руд, производительность до 50 м 3 /час.

Установленная мощность электродвигателей 60 кВт.

Комбайны с фрезерным рабочим органом:

Комбайн 2ПУ для проведения подготовительно-нарезных выработок и очистных работ по руде с f≤2, преимущественно марганцевым.

Режущий рабочий орган – 2 лопастная спирально-конусная фреза на стреле. Может использоваться для селективной выемки. Производительность – 24-54 м 3 /час.

Допустимый угол подъема почвы – 10 0 .

Минимальная высота выработки – 1,4 м.

Максимальная высота отбойки – 3,1 м.

Фронт отбойки – 3 м.

Комбайны с корончатым органом:

На конце поворотной стрелы укреплены вращающиеся конусообразные или полушаровидные головки с резцами на поверхности.

ПК — для разработки калийных месторождений.

Производительность – 1,62 т/мин.

Sвыработки – 8,29 м 3 , установленная мощность электродвигателей – 270 кВт. Масса – 60 т.

Комбайны с гидроударниками:

В РФ и за рубежом ведутся поиски в области их использования при крепких породах.

Область применения – в крепких сильно трещиноватых крупноблочных рудах, где БВР и других комбайнов малоэффективно.

Промышленные образцы созданы в США, Англии, ФРГ на гусеничном ходу.

Комбайны с комбинированным рабочим органом:

Комбайн МБЛ-1 – с барабанно-лопастным основным рабочим органом и 2-мя пневмоударниками вспомогательного назначения. Конструкция НИГРИ (Кривой Рог).

Создан для разработки участка Никопольского марганцевого месторождения, где рудная залежь мощностью

2,2 м имеет метровые пропласты руд с f = 7÷9.

Сначала барабанно-лопастным рабочим органом продвигают забой в мягких рудах на 0,8÷1 м, затем пневмоударникам скалывают пропласток крепких руд.

Комплексы: Для селективной и сплошной выемки.

КДС, Ск-1, КСО-2, КДС и СК-1 состоят, из 3-х барабанных комбайнов, шагающей гидравлической крепи 2М-81Э, забойного скребкового конвейера СПМ-81 и оборудование для закладки выработанного пространства.

Для сплошной выемки – комплекс КМК-97 взят из угольной промышленности. Состоит: из гидравлической передвижной крепи МК-97, комбайна МК-67 с 1 барабаном, скребкового конвейера СП-63М. Вынимает калийные соли m=0,9-1,1 м. Длина лавы 69-96 м.

Комплексы, оснащенные комбайнами с корончатыми, фрезерными или шнековыми рабочими органами используются для сплошной выемки в Никопольском бассейне (марганец).

Комплексы «Марганец», КВМА, 20КП.

Современные комбайны и комплексы – см. приложение.

Применяют для получения блоков строительного материала. Испытывают при добыче каменной соли. В ЮАР на золотых рудниках испытывают пиление кварцитов для отрезки жил от висячего и лежачего боков.

Пиление осуществляют камнерезными машинами. Чаще всего блоки выпиливают из известняков и туфов. Габариты блоков обусловлены технологией промышленного и гражданского строительства и возможностями камнерезных машин (их параметрами).

Крупные блоки имеют размеры: высота – 388 мм, ширина 390 или 490 мм, длина 1050, 1180 и 1380 мм.

Наши камнерезные машины имеют режущий орган баровый, дисковый или торцовый фрезерный.

С баровым режущим органом: применяются при прочности пород на сжатие 0,7÷3,5 МПа. Производительность 1,2-3 м 3 /час.

Недостаток: Съем камня, удаление отходов, передвижка машины производятся вручную.

Камнерезные машины с дисковым режущим органом: применяются при прочности пород 1,5- 7,5 МПа и более. 2-х дисковая машина КМГ-2. Производительность 1,5-2,5 м 3 /час.

Недостаток: много пыли, ручная погрузка блоков, опасность от работы пил.

Камнерезные машины с торцовым фрезерным органом: Создана в 1968 г. в Одесском инженерно-строительном институте. Позволяет получить крупные блоки и механизировать съем их с забоя, погрузку и доставку.

Другие виды пиления:

В ЮАР на золотых рудниках применяют машины для комбинированной механической и взрывной отбойки. Машина режущими лезвиями пропиливает щели сверху и снизу жилы кварцитов, что обеспечивает точную выемку по контактам. Под действием горного давления (Нразраб. – 2,5÷3 км) выпиленный кусок жилы легко отделяется от массива.

См. приложение «Проходческие комбайны».

Электрофизические способы отбойки.

Эти способы разрабатываются. Наиболее перспективный электроимпульсный: для пород с малой электрической проводимостью (например: галит, сильвинит, фосфорит и т. п). На электроды подаются импульсы высокого напряжения. За 1 импульс отбивается 1-50 кг породы. Частота импульсов 10-1 имп/сек. При подаче на породу высокого напряжения (200-400 кВ) в ней образуется проводящий канал, в котором порода переходит в плазменное состояние и, расширяясь, разрушает массив подобно взрыву.

Производительность установки 150-200 т/час.

Электротермомеханический: возможен при любых физических свойствах пород.

Массив породы облучают инфракрасным излучением плотностью > 1 Вт/см 2 . Создается напряженное состояние. Затем разрушают породу механическим инструментом t 0 излучающего тела генератора 800-900 0 С.

t 0 на поверхности массива – 150 0 С.

Хрупкие породы могут разрушаться электротермическим способом без последующего механического воздействия.

Лазерный способ: Наиболее походят резание пород. Однако мощность источника лазерного излучения пока не достаточна, чтобы достичь непрерывности в работе.

Имеющаяся аппаратура громоздка и непрочна.

| | | следующая лекция ==> | |

| Организация крупномасштабных взрывов | | | Вторичное дробление в дробилках |

Дата добавления: 2015-10-29 ; просмотров: 944 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник