МАТЕРИАЛЫ И ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ПОРШНЕЙ

ПОРШЕНЬ

В конструкции поршня принято выделять следующие элементы (рис. 5.1):

На рис. 5.2 и 5.3 представлены наиболее типичные в настоящее время Конструкции поршней автотракторных двигателей различного типа.

Сложная конфигурация поршня, быстро меняющиеся по величине и направлению тепловые потоки, воздействующие на его элементы, приводят к неравномерному распределению температур по его объему и, как следствие, к значительным переменным по времени локальным термическим напряжениям и деформациям (рис. 5.4).

Теплота, подводимая к поршню через его головку, контактирующую с рабочем телом в цилиндре двигателя, отводится в систему охлаждения через отдельные его элементы в следующем соотношении, %: в охлаждаемую стенку цилиндра через компрессионные кольца — 60. 70, через юбку поршня — 20. 30, в систему смазки через внутреннюю поверхность днища поршня — 5. 10. Поршень также воспринимает часть теплоты, выделяющейся в результате трения цилиндра и поршневой группы.

КОНСТРУКТИВНЫЕ ПАРАМЕТРЫ ОСНОВНЫХ

ЭЛЕМЕНТОВ ПОРШНЯ

При проектировании поршня используются статистические данные по конструктивным параметрам его элементов, отнесенным к диаметру цилиндра 1) (рис. 5.5, табл. 5.1).

Высота поршня Н определяется в основном высотой головки h При малой Н существенно возрастает влияние на характер движения поршня несоблюдение при производстве и эксплуатации зазоров, допускаемых между его элементами и зеркалом цилиндра, что может интенсифицировать процессы перекладин, нарушение газо- и маслоуплотнения, повышенные износы стенок канавок компрессионных колец.

Высота головки поршня определяет его габариты и массу, в связи с чем ее выбирают минимально необходимой для обеспечения нормального температурного режима ее элементов. Особое внимание при этом обращается на температуру в зоне канавки верхнего компрессионного кольца и в бобышках поршня.

МАТЕРИАЛЫ И ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ПОРШНЕЙ

Для изготовления поршней автотракторных ДВС в настоящее время в основном используют алюминиевые сплавы, реже серый или ковкий чугун, а также композиционные материалы.

Алюминиевые сплавы имеют малую плотность, что позволяет снизить массу поршня и, следовательно, уменьшить инерционны нагрузки на элементы цилиндропоршневой группы и КШМ. При этом упрощается также проблема уменьшения термического со противления элементов поршня, что в сочетании с хорошей теплопроводностью, свойственной данным материалам, позволяет уменьшать теплонапряженность деталей поршневой группы. К положительным качествам алюминиевых сплавов следует отнести малые значения коэффициента трения в паре с чугунными или стальными гильзами.

Однако поршням из алюминиевых сплавов присущ ряд серьезных недостатков, основными из которых являются невысокая усталостная прочность, уменьшающаяся при повышении температуры, высокий коэффициент линейного расширения, меньшая, чем у чугунных поршней, износостойкость, сравнительно большая стоимость.

В настоящее время при изготовлении поршней используют два вида силуминов: эвтектические с содержанием кремния 11. 14% и заэвтектические — 17. 25%.

Увеличение содержания Si в сплаве приводит к уменьшению коэффициента линейного расширения, к повышению термо- и износостойкости, но при этом ухудшаются его литейные качества и растет стоимость производства.

Для улучшения физико-механических свойств силуминов в них вводят различные легирующие добавки. добавка в алюминиево-кремниевый сплав до 6% меди приводит к повышению усталостной прочности, улучшает теплопроводность, обеспечивает хорошие литейные качества и, следовательно, меньшую стоимость изготовления. Однако при этом несколько снижается износостойкость поршня. Использование в качестве легирующих добавок натрия, азота, фосфора увеличивает износостойкость сплава. Легирование никелем, хромом, магнием повышает жаропрочность и твердость конструкции.

Заготовки поршней из алюминиевых сплавов получают путем отливки в кокиль или горячей штамповкой. После механической обработки они подвергаются термической обработке для повышения твердости, прочности и износостойкости, а также для предупреждения коробления при эксплуатации. Кованые поршни пока используются реже, чем литые.

Чугун в качестве материала для поршней по сравнению с алюминиевым сплавом обладает следующими положительными свойствами: более высокими твердостью и износостойкостью, жаропрочностью, одинаковым коэффициентом линейного расширения с материалом гильзы. Последнее позволяет существенно уменьшить и стабилизировать по режимам работы зазоры в сочленении юбка поршня — цилиндр. Однако большая плотность не позволяет использовать его широко для поршней высокооборотных автомобильных двигателей. Данный недостаток может быть частично нивелирован включением в структуру чугуна шаровидного графита, что позволяет отливать элементы поршня существенно меньшей толщины. Как следует из сказанного выше, ни силумины, ни чугун в полной мере не являются оптимальными материалами для изготовления поршней.

В связи с этим в настоящее время ведется активная работа по использованию для поршней керамических материалов, которые наилучшим образом отвечают требованиям, предъявляемым к материалам поршневой группы. Это малая плотность при высокой прочности, термо-, химико- и износостойкости, низкой теплопроводности и необходимом значении коэффициента линейного расширения.

Один из практических способов использования керамики состоит в изготовлении деталей поршня из металло- или полимерокомпозиционных материалов. Матрицей (основой) первого типа материалов является алюминий или магний, а в качестве наполнителя используют керамические и металлические порошки или волокла пористых материалов. Основу полимерокомпозиционных материалов составляют полимерные материалы с наполнителем из волокон углерода, стекла, порошков металлов или керамики. Они обладают малой плотностью, высокими антифрикционными свойствами и применяются для элементов с небольшими тепловыми нагрузками, например для изготовления юбки поршня.

Перспективным является армирование элементов поршня керамическими волокнами из оксида алюминия и диоксида кремния.

При содержании в основном материале до 40. 50% оксида алюминия получается аморфное керамическое волокно с диаметром 2. 3 мкм, успешно работающее при температуре 1200. 1300°С. Если содержание оксида алюминия превышает 70%, получается структура волокна, приближающаяся к кристаллической, что способствует высокой термической стабильности изделия.

Основными проблемами, сдерживающими широкое использование керамики для изготовления поршней автотракторных двигателей, являются хрупкость, низкая прочность на изгиб, склонность к трещинообразованию и усталости, а также высокая стоимость.

Материал поршня должен быть возможно малой плотности, иметь низкий коэффициент линейного расширения, обладать износостойкостью, высокой теплопроводностью, в том числе при повышенных температурах, иметь хорошую обрабатываемость. При этом важными являются комплексные характеристики материала, а не только отдельные его свойства. Так, уровень термических напряжений зависит от величины Еt и т.д. В зависимости от назначения двигателя и типа конструкции поршня могут быть применены различные материалы. Поршни двигателей многих типов, прежде всего автомобильных и тракторных, изготовляют из легких сплавов литьем в кокиль или штамповкой. В первом случае применяются эвтектические силумины типа 4Л25 (11-13% Si) и заэвтектические. содержащие присадки меди, никеля, магния и марганца. Поршни штампуют из сплавов АК4 и АК4-1, отличающихся высокими прочностными свойствами при повышенных темперах.

Несмотря на то, что масса поршней из алюминиевого сплава меньше массы поршней из чугуна, последний также применяется для изготовления поршней быстроходных двигателей. Из легированного серого и высокопрочного чугунов типов СЧ 24-СЧ 45 и ВЧ 45-5 изготовляют поршни форсированных тепловозных и среднеоборотных двигателей. При повышенной по сравнению с алюминиевыми сплавами температуре плавления чугуна устраняется обгорание кромок на поверхностях, обращенных к камере сгорания.

В составных поршнях для изготовления головки применяют жаростойкие стали типа 2ОХЗМВФ. На изготовление из стали переходят, если максимальная температура в наиболее нагретых зонах поршня превышает ориентировочно 450С. В ряде случаев (накладки поршней двухтактных двигателей) применяют высоколегированные жаропрочные стали. В табл. 11 приведены некоторые теплофизические и механические характеристики ряда материалов поршней с учетом зависимости их от температуры.

Источник

Технология производства поршней

Поршни двигателей внутреннего сгорания, особенно быстроходных, работают в тяжелых условиях с точки зрения механической и тепловой нагрузки. Горячие газы ускоряют процесс коррозии днища поршня, температура которого достигает в отдельных местах 400…500 °С. Стенки поршня трутся о поверхность цилиндра при значительных давлениях от боковых сил шатуна и линейных скоростях движения. Бобышки поршня испытывают знакопеременную нагрузку.

Исходя из этого, к материалу поршней предъявляются следующие требования:

1) хорошая теплопроводность;

2) высокая механическая прочность;

3) достаточная жаропрочность;

4) плотность материала

5) хорошее сопротивление износу и коррозии;

6) невысокий коэффициент трения;

7) коэффициент линейного расширения поршня должен быть близок к коэффициенту линейного расширения материала цилиндра.

В двигателях мало- и среднеоборотных основным материалом служит чугун марок СЧ24 и СЧ28 легированный хромом и другими присадками. Иногда используют высокопрочный чугун. Для отъемных головок поршней больших размеров применяют материалы, не обладающие антифрикционными свойствами, но более жаропрочные: поковки и отливки из легированных сталей 20ХМ, ЗОМ и других, высокопрочного чугуна ВЧ50.

Поршни для легких многооборотных двигателей, а в некоторых случаях и для более крупных двигателей изготавливают из алюминиевых сплавов. преимуществам которых является малая плотность сплавов и высокая теплопроводность. Недостатком алюминиевых сплавов, не считая меньшей сопротивляемости износу, следует считать высокий коэффициент линейного расширения, требующий больших зазоров между цилиндром и поршнем в холодном состоянии.

В быстроходных двигателях литые сплавы вытесняются кованными, обладающими более высокой прочностью: АК4, АК4-1, а также АК2 с пределом прочности sв = 400…450 МПа.

В качестве заготовок для поршней применяют отливки и штамповки.

В серийном производстве чугунных и алюминиевых поршней широко применяется литье в металлические формы (в кокиль).

Поршни из сплавов АК2 и АК4 изготавливаются штамповкой. При штамповке непосредственно из слитка часто появляются трещины и ухудшается структура; поэтому поршни штампуют из катаных или прессованных заготовок.

На объем и сложность технологического процесса изготовления детали большое влияние оказывают требования к механической обработке. Для большинства ответственных деталей эти требования, как правило, приводятся в государственных или отраслевых стандартах.

Требования к механической обработке заготовок поршней следующие:

1) ось отверстия под поршневой палец должна быть перпендикулярна к образующей поршня (во избежание перекоси поршня в цилиндре). Допуск перпендикулярности 0,1. 0,15 мм на 1 м длины контрольного валика;

2) ось отверстия под палец должна лежать и папой плоскости с осью поршня. Допуск пересечения осей 0.2. 0,3 мм для чугунных поршней и 0,1. 0,2 мм для алюминиевых;

3) боковые плоскости канавок для колец должны быть перпендикулярны к образующей поршня. Допуск перпендикулярности 0,02. 0,03 мм;

4) контур днища поршня должен быть выдержан с точностью 0,2. 0,5 мм.

5) должна быть обеспечена герметичность полости охлаждения;

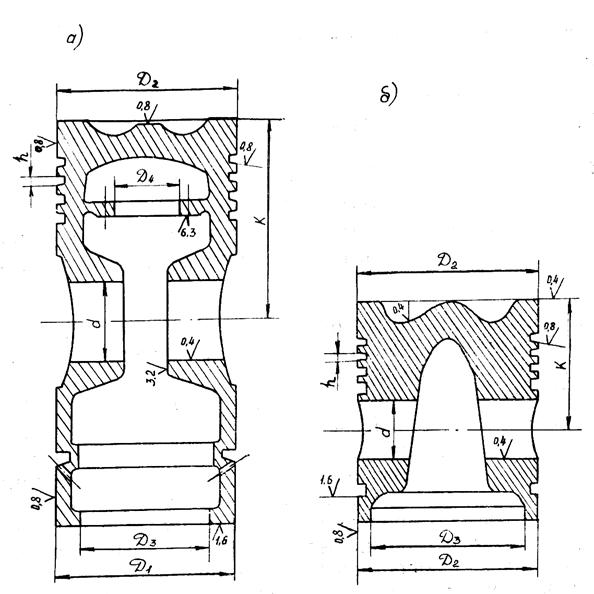

6) обработка по размерам (рис. 1) ведется с точностью, указанной в табл. 1;

7) отклонение массы поршня от указанной в чертеже не должно превышать 0,8. 1,2 % для алюминиевых и 1. 2 % для чугунных поршней;

8) шероховатость обработанных поверхностей обычно аналогична приведенной на рис. 1.

В качестве примера рассмотрим типовой технологический процесс обработки чугунного поршня для среднеоборотного двигателя в условиях серийного производства. Такой выбор поршня и типа производства обусловлен тем, что в дизелестроении мелкосерийное производство является наиболее распространенным, а при обработке поршня такого размера и материала применяются наиболее характерные способы и приемы. При этом необходимо учесть следующее:

1) основными обрабатываемыми поверхностями поршней являются поверхности тел вращения; их обработка производится, главным образом, на токарных и расточных станках;

2) поршни являются тонкостенными деталями и поэтому легко деформируются, что затрудняет обеспечение высокой точности обработки. Для ее повышения пользуются вспомогательными, точно обработанными базирующими поверхностями, установка на которые позволяет зажимать поршень без значительных деформаций. Чаще всего за такие базы принимают точно обработанный поясок юбки поршня и ее торец.

а) чугунный литой; б) алюминиевый штампованный

Точность обработки поршня

| Размер | Поле допуска | Примечание |

| D1 | h6 | D1 = D – (0,0010…0,0013)D – для чугунных поршней; D1 = D – (0,0018…0,0025)D – для алюминиевых поршней, где D – диаметр цилиндра |

| D2 | h9 | При цилиндрической форме верхней части поршня |

| D3 | H9…H7 | |

| D4 | H11 | На соответствующем размере буртика крышки с11 |

| d | H7 | Для тихоходных двигателей |

| d | H6 | Для быстроходных двигателей |

| h | 3-й класс | 0,020…0,035 мм в зависимости от размера |

| k | ± 0,1…0,05 мм | Для двигателей без регулирующих e0 прокладок |

При изготовления поршня применяется следующий технологический процесс:

операция 05- проверка отливки; разметка под токарную обработку. Для обеспечения равномерной толщины стенок и днища поршня за базовые берутся внутренние необрабатываемые поверхности. Первоначальную разметку выполняют с укладкой поршня сначала на призмы (в двух положениях, через 90 °), а затем с установкой его на днище. Наносятся продольные и поперечные центровые линии и риски, определяющие припуски по торцам. На зачищенной технологической центровой бобышке на головке поршня намечается центровое отверстие;

операция 10- обдирка наружной поверхности и днища (желательно как можно раньше выявить пригодность материала ответственных наружных поверхностей — отсутствие раковин, трещин и т. п.).

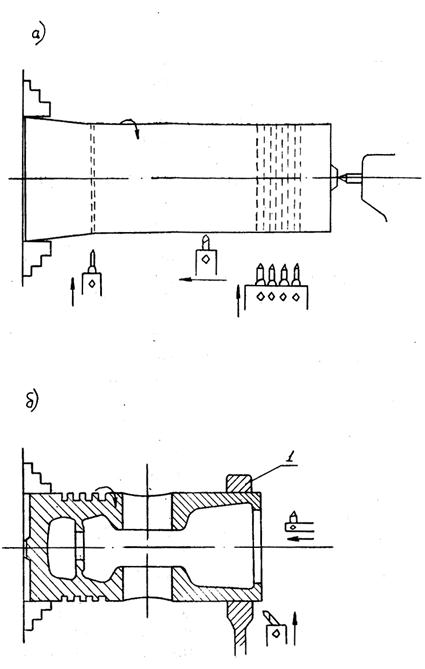

Поршень устанавливают прибылью в кулачки планшайбы с выверкой по рискам на верхнем торце и поддерживают задним центром (рис. 2, а). Такое крепление позволяет вести обработку на производительных режимах без опасения деформировать поршень. Начерно прорезают канавки для колец (это дает возможность удостовериться в хорошем качестве отливки), а также отрезают прибыль и пробное кольцо для проведения испытаний (механических испытаний, структурного и химического анализа; для средних и мелких алюминиевых поршней одну заготовку от каждой плавки разрезают на части и подвергают механическим испытаниям, макроструктурному и химическому анализу).

На чистовую обточку оставляется припуск 2. 2,5 мм на сторону;

операция 15- черновая расточка внутренних поясков, подрезка нижнего торца и фланца полости охлаждения — производится на токарном или расточном станке. Поршень устанавливается головкой в четырехкулачковый патрон, а юбкой — в люнет 1. За базу принимается вчерне обработанная наружная поверхность (рис. 2, б);

операция 20- черновая расточка и подрезка отверстия для пальца — выполняется на карусельном или расточном станке;

операция 25- термообработка для снятия напряжений. Нагрев до температуры приблизительно 500 °С в течение 4 ч, выдержка 6 ч, остывание вместе с печью в течение 10 ч до t = 150 °С (для алюминиевых поршней остывание не с печью, а на воздухе — нормализация);

Рис. 2. Черновая обработка поршня:

а) обточка; б) расточка.

операция 30- чистовая расточка внутренних поясков и подрезка нижнего торца и фланца полости охлаждения — выполняется аналогично 3-й операции. Эти поверхности используются в дальнейшем как установочная база для последующих операций;

операция 35- чистовая обточка (с припуском на диаметр 0,5. 0,35 мм под шлифование), проточка канавок для колец, проточка камеры сгорания (профиля верхнего днища). Операция выполняется на обычных или многорезцовых токарных станках. Подготовленная в 6-й операции установочная база (внутренний поясок и нижний торец) очень удобна для выполнения всей наружной обработки при одной установке.

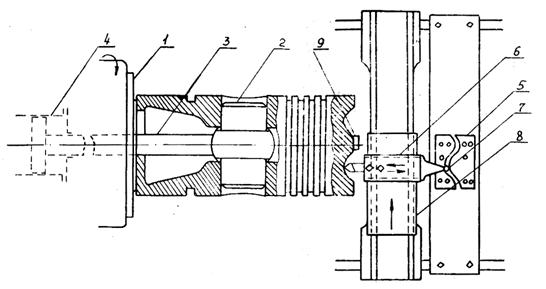

Поршень ориентируется на центрирующем диске 1через отверстие в бобышках пальцем 2и тягой 3и закрепляется с помощью пневматического цилиндра 4(рис. 3).

Рис. 3. Чистовая обточка поршня

Фасонное днище поршня обтачивают посредством поперечного копира 5, закрепляемого на станине станка.

Верхний суппорт 6отключается от самохода и роликом 7 связывается с копиром; при включении самохода поперечного суппорта 8верхний суппорт 6описывает кривую в соответствии с профилем копира.

Для данных поршней с целью устранения вибраций и усиления устойчивости головку поршня упирают в задний центр с помощью технологической бобышки 9.

Чистовую проточку канавок для колец выполняют набором калибрующих резцов с малой поперечной подачей (около 0,05 мм/об), обеспечивая этим высокую степень точности и шероховатости поверхности;

операция 40- расточка (с припуском 0,4…0,5 мм) отверстия для пальца и чистовая подрезка торцов бобышек — производится на карусельном или расточном станке;

операция 45 — сверление отверстии на фланце полости охлаждения для крепления крышки производится на радиально сверлильном станке с помощью кондуктора. Поршень устанавливается головкой в приспособление;

операция 50 — гидравлическое испытание полости охлаждения давлением приблизительно 0,6 МПа. Поршни для быстроходных двигателей также подвергаются гидравлическому испытанию, но при этом испытываются только днища поршней. Отверстия в бобышках в этом случае заглушаются;

операция 55 — сверление наклонных отверстий в канавках под маслосъемные кольца производится на радиально-сверлильном станке с помощью кондуктора. Поршень устанавливается под наклоном на специальном угольнике так, чтобы оси отверстий были перпендикулярными к столу станка. Часто угольники снабжаются целительным приспособлением;

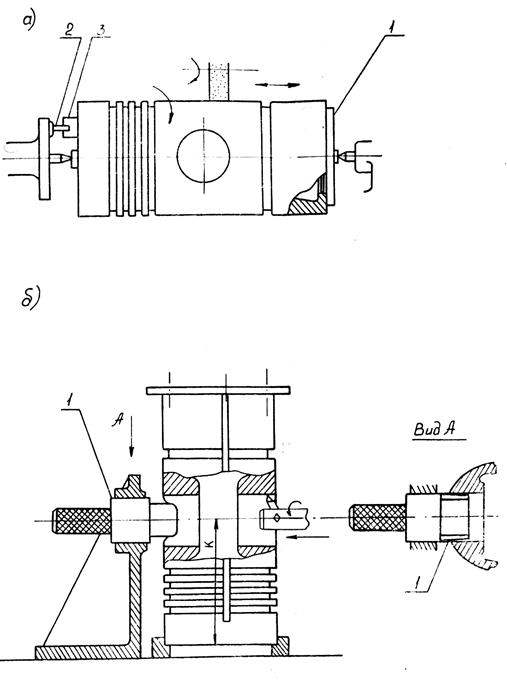

операция 60 — шлифование наружной поверхности поршня — производится на круглошлифовальном станке (рис. 4, а). Поршень устанавливается в центры, причем в нижнем торце устанавливается специальный центровой диск 1. Если центровая бобышка на верхнем (днище поршня не срезана, то передний центр упирается в нее, а для привода от поводка 2на днище устанавливается специальный магнитный упор 3.

В этой же операции зачищают торцом абразивного круга кольцевую плоскость на верхнем торце поршня (она служит установочной базой для расточки отверстия под палец);

операция 65 — срезка центровой бобышки на верхнем днище поршня (если она не была срезана раньше) —выполняется на токарном станке;

операция 70 — тонкая расточка отверстия под палец – выполняется на тонкорасточном или планетарно-шлифовальном станке. Установочной базой служит шлифованная кольцевая плоскость на верхнем торце поршня. Правильное положение поршня по отношению к шпинделю станка достигается конусным установочным пальцем 1, вводимым в отверстие под палец со стороны бобышки, противоположной обрабатываемой (рис. 4, б).

Соблюдение размера к обеспечивается точной установкой шпинделя по высоте.

Рис. 4. Завершающая обработка поршня:

а) шлифование наружной поверхности; б) тонкая расточка

отверстий в бобышках

Контроль обработки поршней.Поршень — одна из наиболее ответственных деталей двигателя, поэтому он подвергается тщательному контролю как в процессе обработки, так и после нее.

Окончательный контроль состоит из следующих операций:

1) наружный осмотр с целью проверки шероховатости обработки (по образцу) и выявление дефектов материала и обработки;

2) проверка геометрических размеров отдельных поверхностей с помощью универсального и специального измерительного инструмента;

3) проверка расположения наиболее ответственных поверхностей (например, отверстия в бобышках, образующей поршня и т. н.);

4) проверка массы поршня.

Обработка поршней небольшого размера из алюминиевого сплава при серийном производстве проводится по аналогичной технологической схеме, однако характеризуется применением большого количества приспособлений и полным отсутствием разметки.

Источник