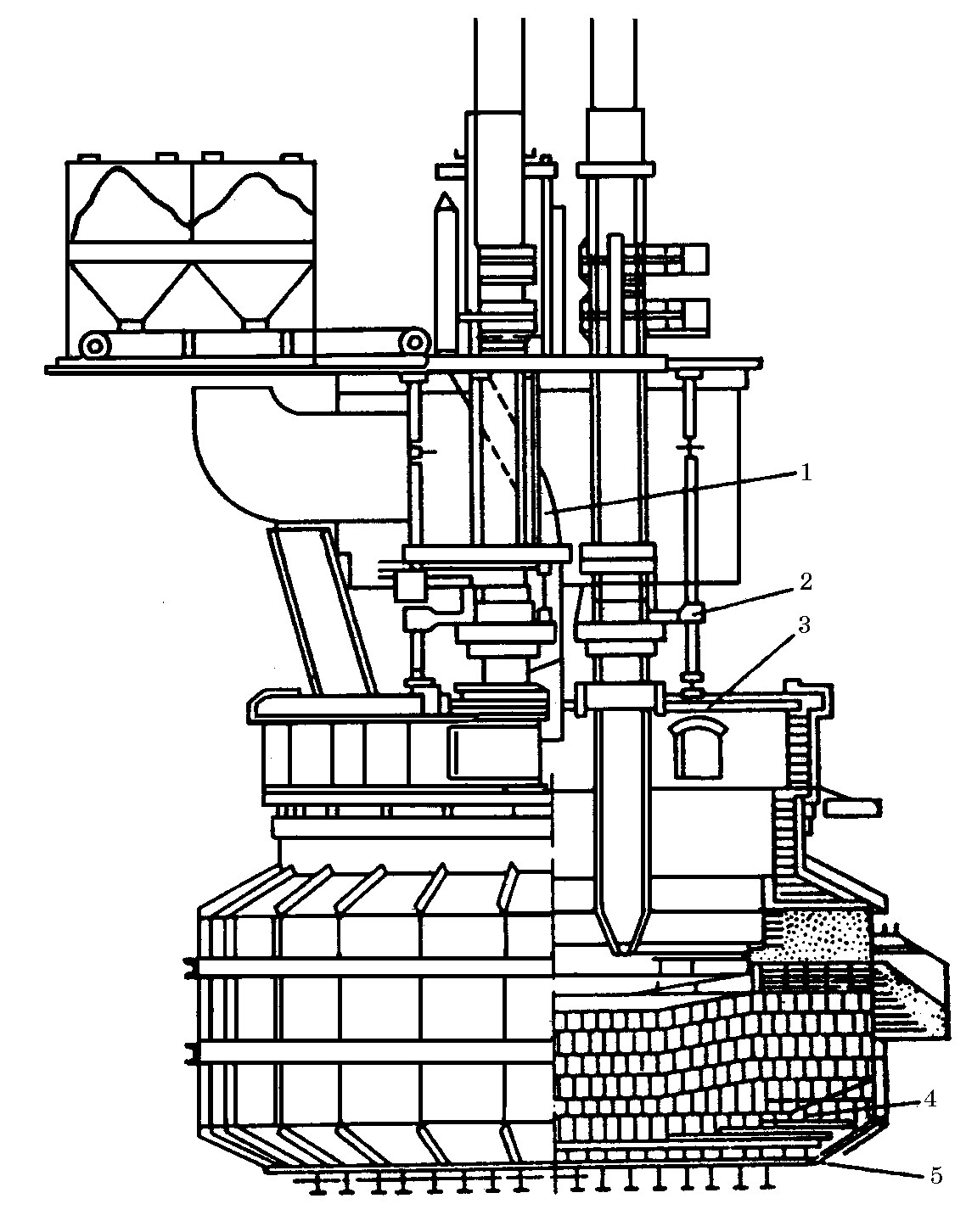

Технологическая схема магниетермического способа производства титана

Титан — ценный конструкционный материал, если его получать экономичным промышленным способом.

В 1940 г. немецким химиком Вильгельмом Кроллом был предложен магниетермический способ получения титана, который в настоящее время является основным в России, Японии и США.

В Канаде и Европе применяется способ Хантера, который подобен способу Кролла, но для восстановления титана вместо магния используют натрий, и способ называется натриетермический. Он технически более сложен, но процесс идёт при относительно невысокой температуре и титан в меньшей степени загрязняется примесями.

Производство титана является технически сложным процессом, так как металлический титан обладает большой активностью: бурно реагирует с азотом при температуре 500—600 °С и кислородом при 1200—1300 °С, поглощает водород, взаимодействует с углеродом и большинством химических элементов. Проблема налицо: для дальнейшего научно-технического прогресса, успешного развития современных технологий, освоения космоса и огромных морских ресурсов, нужно много этого замечательного металла, но только высокой чистоты. Во всех стадиях производства титана имеется опасность проникновения в титан кислорода и азота, освобождение от которых представляет значительные трудности, поэтому главное требование к оборудованию в металлургии титана – его герметичность.

Высокая активность титана и сильное влияние на его качество даже небольших содержаний примесей, обусловили применение особых технологических приёмов в процессе его производства. Но постоянно ведутся поиски новых, менее затратных способов получения титана.

В 1950-х годах в СССР был разработан уникальный промышленный способ получения магния и титана на одном предприятии. Были построены 3 гигантских титано-магниевых комбината в Усть-Каменогорске (северный Казахстан), Березниках (Пермская область) и в Запорожье (Украина). Магний получали из карналлита и он в жидком виде сразу шёл на восстановление губки, газообразный анодный хлор — на хлорирование титановых шлаков, отработанный электролит из электролизёров – в расплавной хлоратор, а мелкодисперсный конденсат Мg и Мg возвращался в электролизное производство. Всё необходимое сырьё и материалы находились в одном месте, при этом исключались длительные транспортные перевозки и лишние энергетические затраты на переплав и разогрев исходного сырья.

Современный промышленный магниетермический процесс получения чистого титана – многостадийное, весьма сложное в аппаратурном оформлении производство, энергоёмкое и экологически довольно неблагополучное. Каждая стадия переработки титанового сырья представляет собой отдельное многоступенчатое производство со специфическими требованиями к технологии и оборудованию, охране труда и промышленной безопасности, в том числе и экологии. Но этот способ хорош тем, что в качестве сырья используются титановые концентраты, полученные переработкой железосодержащих минералов, которые очень распространены в России и запасы их очень велики.

В России титан получают магниетермическим способом по следующей технологии.

1. Обогащение железотитановых руд в 2 стадии с получением ильменитового концентрата и концентратов редких элементов, зависимости от состава руд, до 8 – 10.

2. Выплавка титановых шлаков в рудотермических электродуговых печах.

Ильменитовый концентрат далее подвергают металлургическому обогащению – восстановительной плавке в смеси с углем. Задача плавки – восстановить оксиды железа, удалить их в виде чугуна и получить титановый шлак, содержащий окислы титана.

3. Хлорирование шлаков.

Полученный титановый шлак измельчают, подвергают магнитной сепарации для удаления железосодержащих частиц, смешивают с нефтяным коксом, загружают в хлоратор, подают газообразный хлор, и при температуре 700-900 °С образуется газообразный четыреххлористый титан Пары четыреххлористого титана находятся в составе многокомпонентной парогазовой смеси (ПГС), содержащей твёрдые частицы шихты, образовавшиеся хлориды и газы.

4. Конденсация парообразного TiCl4.

ПГС очищают от твердых частиц и охлаждают в конденсаторах, орошая жидким ТiСl4. Конденсат отстаивают, фильтруют и получают жидкий четыреххлористый титан технической чистоты.

5. Очистка жидкого TiCl4.

Четыреххлористый титан очищается от растворённых в нём примесей различными физическими и химическими методами в специальном оборудовании.

6. Восстановление TiCl4 магнием.

Очищенный четыреххлористый титан восстанавливают в реакторах расплавленным магнием в атмосфере аргона. При температуре 900 °С происходит образование металлического титана в виде губки

7. Вакуумная сепарация губки

Рафинирование (очистку) титановой губки проводят методом вакуумной дистилляции при 950°С , при этом Mg и MgCl2 расплавляются, испаряются и выделяются в конденсаторе в твёрдом виде. Очищенную титановую губку измельчают, формируют товарные партии и направляют потребителям.

8. Переработка титановой губки плавкой в электродуговых печах.

Переплавкой титановой губки в вакуумных электрических дуговых печах получают титановые слитки. Наличие вакуума предохраняет металл от окисления и способствует его очистке от поглощенных газов и примесей. Для обеспечения высокого качества слитков плавку повторяют несколько раз.

Задание 3.Изучить приведённый материал и ответить на вопросы

1 Общность и отличие способов Кролла и Хантера.

2 Формула карналлита

3 Почему титан и магний получают на одном заводе?

4 Какие особые требования к оборудованию при производстве титана?

Источник

Магнийтермический способ получения титана

Содержание > ГЛАВА 11. Электрометаллургия ферротитана > 11.7. Технология получения металлического титана магниетермическим способом

Титан высокой чистоты, используемый как конструкционный материал, получают по сложной многостадийной схеме переработки титановых концентратов. Первоначально концентрат подвергают электроплавке в рудовосстановительных печах единичной мощностью 10–15 МВ∙А (рис. 11.13) для получения передельного высокотитанистого шлака. Задаваемое с шихтой небольшое количество коксика обеспечивает восстановление оксидов железа из ильменитового расплава, поэтому содержание оксидов титана в пересчете на TiO2 достигает 82–84%, а содержание FeO снижается до 3–4%. Шлак на выпуске имеет температуру 1700 о С. На второй стадии титановый шлак подвергают хлорированию газообразным хлором в присутствии углерода для получения тетрахлорида титана TiCl4.

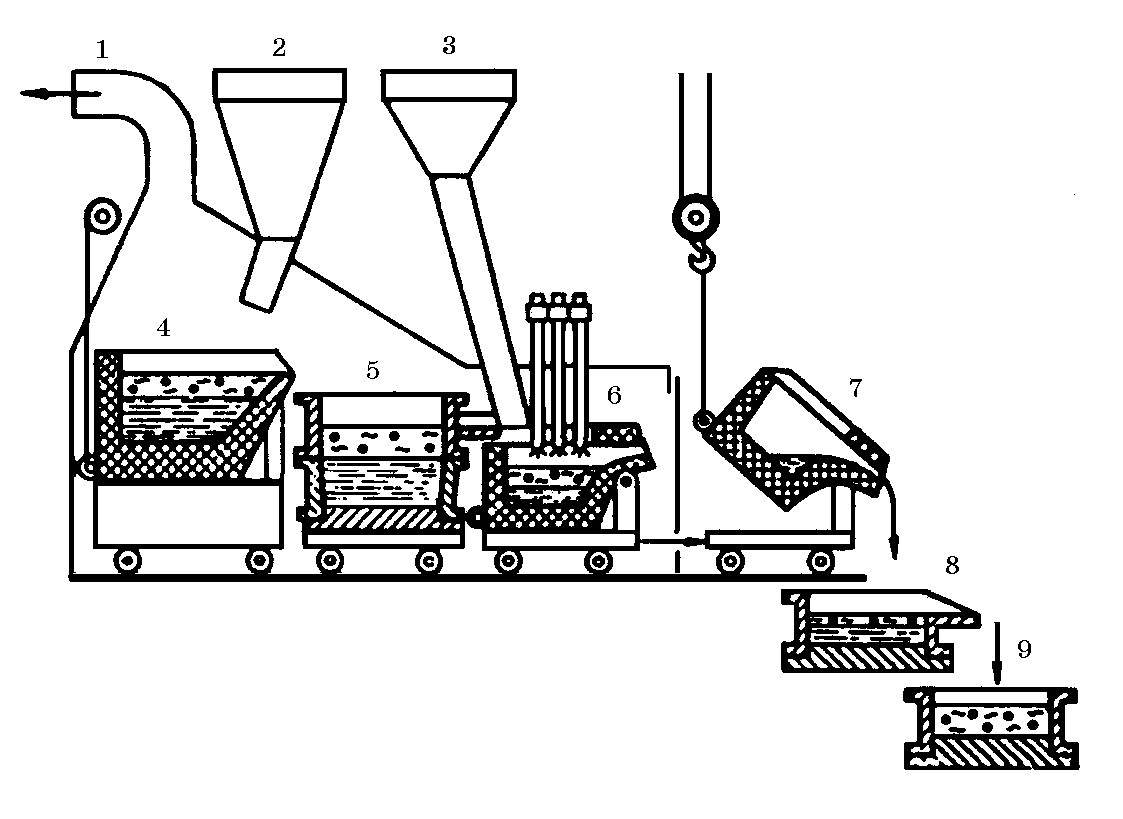

Рис. 11.12. Технологическая схема довосстановления жидких шлаков ферротитана: 1 – труба газоочистки; 2 – бункер шихты для выплавки ферротитана; 3 – бункер шихты для восстановления шлака; 4 – горн для выплавки ферротитана; 5 – изложница для металла и шлака;

6 – электропечь для восстановления шлака; 7 – выкатная ванна электропечи; 8 – копильник; 9 – шлаковня

Тетрахлорид титана TiCl4 представляет бесцветную прозрачную жидкость, дымящую на воздухе. Температура плавления TiCl4 минус 24,1 о С, температура кипения 136,3 о С, плотность 1,73 г/см 3 , теплота образования ∆Н о обр = –804 кДж/моль.

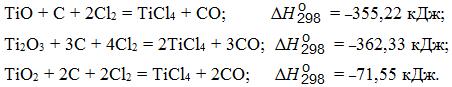

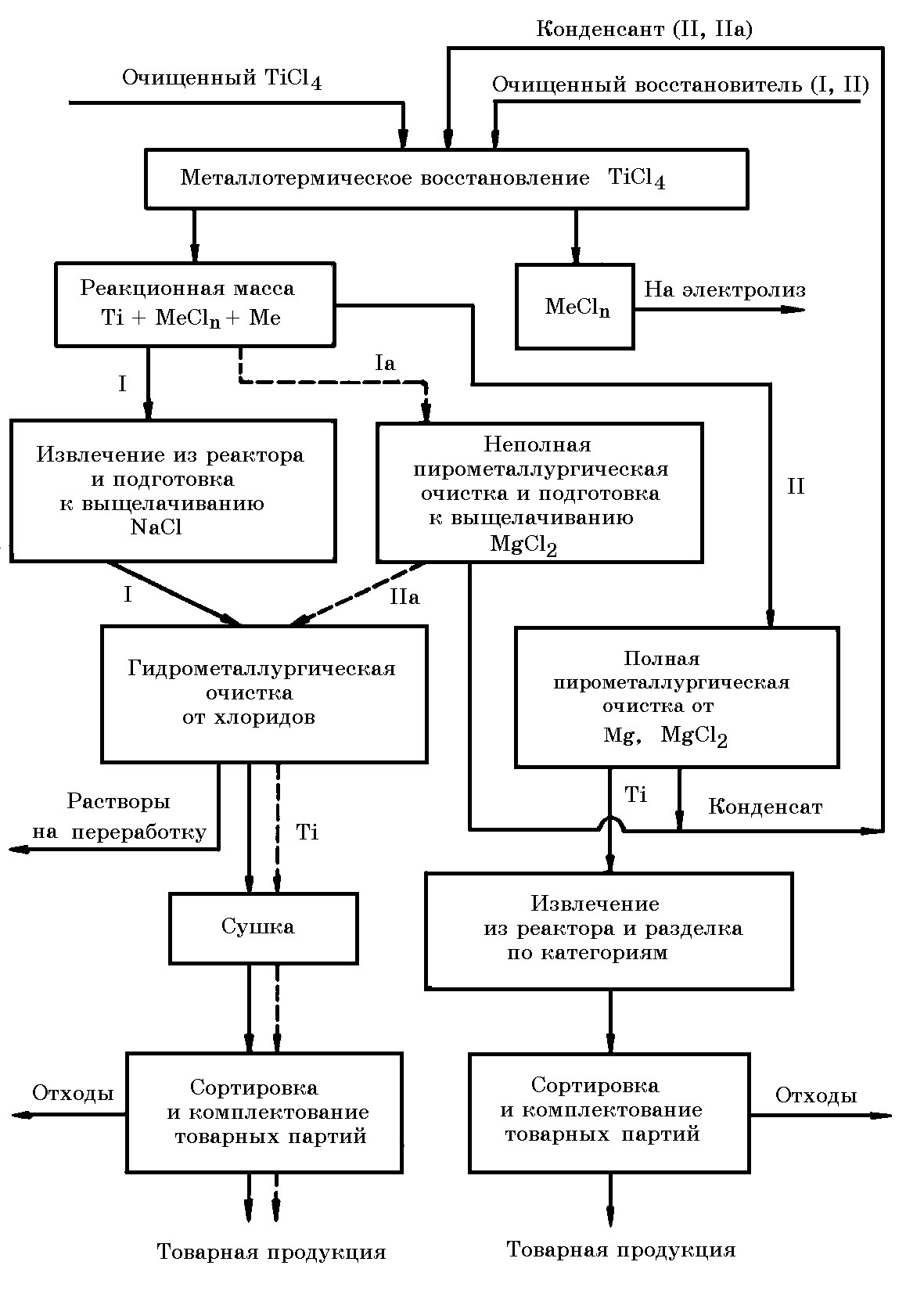

Порошок шлака перед хлорированием брикетируют с углеродистым восстановителем. Хлорирование брикетов ведут в специальных реакторах – хлораторах, представляющих собой шахтную электропечь сопротивления. Углерод в составе брикетов восстанавливает титан, обеспечивает протекание реакций хлорирования при более низких температурах, что делает эти реакции термодинамически необратимыми:

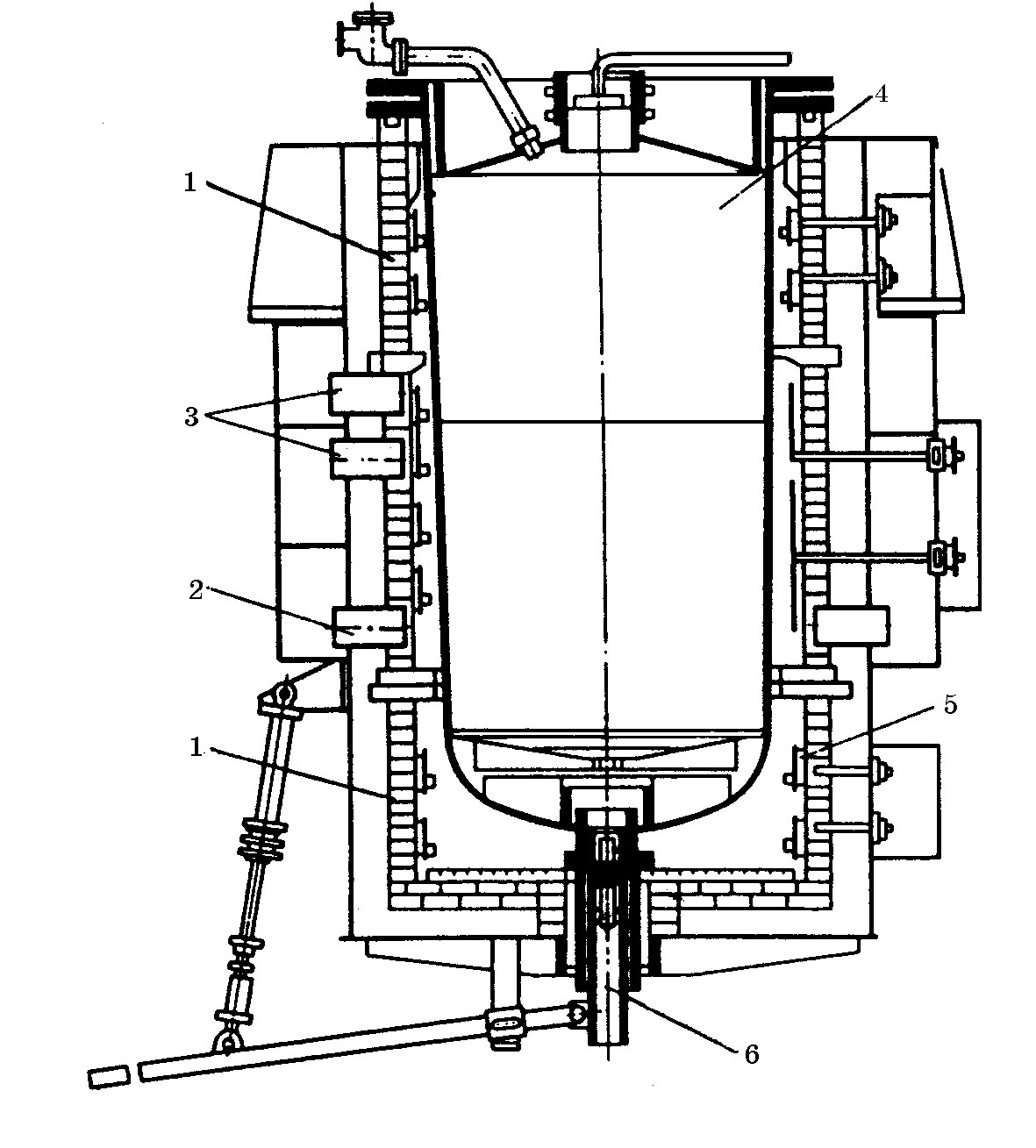

Рис.11.13. Конструкция печи для выплавки титановых шлаков:

1 – труботечка для подачи шихты; 2 – система электроподвода; 3 – водоохлаждаемый свод; 4 – магнезитовая футеровка; 5 – кожух печи

Наряду с восстановлением и хлорированием титана протекают реакции взаимодействия хлора и с другими оксидами, что приводит к образованию хлоридов SiCl4, FeCl2, AlCl3 и др. По изменению энергии Гиббса реакций хлорирования слагающие шлак оксиды располагаются в ряд FeO, K2O, Na2O, Y2O3, CaO, MnO, MgО, TiO2, Fe2O3, SiO2, Cr2O3 и Al2O3. Оксиды, стоящие до TiO2, хлорируются полностью, Al2O3, SiO2, Cr2O3 – в меньшей степени.

Отличительной особенностью хлоридов являются более низкие температуры их плавления и кипения, чем оксидов. Резкое различие физических свойств хлоридов позволяет разделить их обычной термической разгонкой с последующей фракционной конденсацией.

Металлический титан (губку) получают металлотерми-ческим процессом, восстанавливая титан из TiCl4 магнием по экзотермической реакции:

TiCl4(ж.п) + 2Mg(ж.п) = Ti(т) + 2MgCl2(ж.п)

∆G

Для стандартных условий ∆H

Рис. 11.14. Принципиальная технологическая схема металлотермического производства титана на основе четыреххлористого титана*

Получаемая на стадии восстановления TiCl4 магнием в электропечи (рис. 11.15) при 930–950 о С реакционная масса после охлаждения представляет собой губчатый титан, поры которого заполнены магнием и MgCl2. Ее состав 60% Ti, 20–30% Mg и 10–20% MgCl2.

Рис. 11.15. Схема установки восстановления четыреххлористого титана:

1 – электропечь; 2 – канал для отвода горячего воздуха; 3 – фурма для подвода холодного воздуха; 4 – аппарат восстановления; 5 – нагреватели; 6 – сливная труба (В.А.Гармата, А.Н.Петрунько и др.)

Очистку губчатого титана от Mg и MgCl2 можно вести вакуум-термическим и гидрометаллургическим методами. Целесообразность применения первого или второго метода определяется некоторыми факторами. Вакуум-термическая очистка губчатого титана от примесей основана на существенном различии в летучести магния, хлорида магния и металлического титана. Процессы рафинирования сопровождаются потреблением энергии и требуют постоянного подвода тепла. Титановую губку перерабатывают на компактный титан выплавкой слитков в вакуумно-дуговых печах.

Источник

Непрерывный магниетермический способ получения титана

Изобретение относится к металлургии титана. Предложен непрерывный способ получения металлического титана восстановлением тетрахлорида титана жидким металлическим магнием, при использовании которого полностью исключается образование титановой губки на стенках реактора. Титан получается в виде порошка равномерного гранулометрического состава и может быть использован как для выплавки слитков титана, так и для переработки методами порошковой металлургии. Восстановление ведут при подаче жидкого магния вертикальной струей вверх в виде фонтана навстречу парам титана, которые подают со скоростью, необходимой для его расходования в верхней части фонтана магния. Способ позволяет исключить зарастание титановой губкой фонтанирующего устройства. 1 табл.

Изобретение относится к цветной металлургии и, в частности, может быть использовано для получения металлического титана восстановлением тетрахлорида титана расплавленным металлическим магнием.

Известны способы магниетермического получения титана восстановлением тетрахлорида титана металлическим магнием.

Промышленный способ магниетермического получения титана в реакторах периодического действия обеспечивает возможность получения титана в виде «губки», из которой могут быть вплавлены слитки титана, отвечающего высоким требованиям, однако он обладает рядом существенных недостатков, главнейшие из которых: периодичность процесса, неполное использование магния, неоднородность качества получаемой титановой губки, высокие энергетические затраты на разогрев реактора перед каждой операцией и на вакуумную сепарацию титановой губки, большие затраты труда и времени на подготовку реакторов к процессу, на извлечение губки из реактора и подготовку ее к плавке.

Периодичность процесса обусловлена невозможностью извлечения из реактора титановой губки без остановки процесса и охлаждения реактора.

Имеется большое количество патентов на непрерывный магниетермический способ получения титана, однако ни один из них не нашел применения в промышленности, так как не удалось решить главные проблемы: исключить образование титановой губки, прочно связанной со стенками реактора, и получить титан требуемого качества.

В патенте (англ. ) N 711733, 1954 г., для предотвращения «прилипания» частиц титана к стенкам реактора предлагается продавливать жидкий магний через перфорированную крышку реактора, выполненного в виде длинной вертикальной трубы, заполненной парами тетрахлорида титана. Диаметр трубы выбирается таким, чтобы исключить контакт продуктов восстановления со стенками реактора. Реакция восстановления протекает во время падения капель магния. При этом, как утверждают авторы патента, восстановитель полностью расходуется, а продукты реакции при достижении сборника, расположенного в нижней части реактора, успевают затвердевать и остыть до температуры, при которой не происходит их агломерация и сцепление со стенками реактора. Порошкообразные продукты реакции — титан и хлорид магния — предлагается разделить механическим путем с последующим выщелачиванием.

Недостатком указанного способа является образование низших хлоридов титана и мелких пирофорных частицы титана, не пригодных не только для последующего получения качественного компактного металла, но и для использования в порошковой металлургии.

Наиболее близким аналогом предлагаемого способа является способ, защищенный авторским свидетельством N 411962, приоритет 05.06.1972 г., согласно которому восстановление паров тетрахлорида титана осуществляют на поверхности фонтанируемого жидкого магния, который «в виде струи подают в реакционную зону навстречу парам хлорида, и процесс восстановления проводят на поверхности образующихся и находящихся во взвешенном состоянии зародышей титана».

Реакционная камера выполнена в виде вертикальной трубы достаточного диаметра и высоты, чтобы магний не попадал на ее стенки. Жидкий магний подается из котла, с которым герметично соединена реакционная камера, вертикальной струей вверх навстречу парам тетрахлорида титана, поступающим с определенной скоростью в верхнюю часть реактора. Хлориды титана восстанавливаются на поверхности магния до металла, образуют зародыши титана, которые вместе с циркулирующим магнием многократно попадают в зону реакции, при этом происходит их укрупнение в результате того, что восстановление хлорида титана протекает преимущественно на поверхности частиц. Крупные частицы титана под действием гравитационных сил осаждаются в нижнюю часть котла и переходят в слой жидкого хлорида магния, который образуется в результате реакции и, имея более высокую плотность, чем жидкий металлический магний, собирается в нижней части котла. По мере накопления хлорида магния он сливается из котла вместе с порошком титана, а в котел подается равное по объему количество жидкого магния, тем самым обеспечиваются условия для осуществления процесса в непрерывном режиме. Отделение порошка титана от хлорида магния осуществляют известными способами: вакуумной сепарацией или растворением хлорида магния в воде.

Способ обеспечивает возможность осуществления непрерывного процесса и получения высококачественного порошка титана, пригодного как для выплавки титана и сплавов на его основе, так и для использования в порошковой металлургии.

Недостатком прототипа являются нарушения процесса из-за прекращения фонтанирования магния в результате снижения зоны реакции до уровня фонтанирующего устройства и обусловленного этим зарастания титановой губкой фонтанирующего устройства.

Техническим результатом является исключение нарушения процесса из-за зарастания титановой губкой фонтанирующего устройства.

Этот результат достигается тем, что предложен непрерывный способ получения металлического титана восстановлением тетрахлорида титана жидким магнием в реакторе, выполненном в виде вертикальной трубы, включающий подачу жидкого магния вертикальной струей вверх в виде фонтана навстречу парам тетрахлорида титана с исключением попадания магния на стенки реактора, согласно изобретению пары тетрахлорида титана подают со скоростью, необходимой для его расходования в верхней части фонтана при контролировании давления и температуры на различной высоте реактора.

Способ осуществляется следующим образом.

В котел, герметично соединенный с реактором (реакционной камерой) и снабженный циркуляционным центробежным насосом, после заполнения инертным газом загружают жидкий магний. При температуре магния в котле выше температуры плавления хлорида магния (760-840 o C) включают центробежный насос, подающий струю магния вертикально вверх в виде фонтана в реакционную камеру, выполненную в виде вертикальной трубы, диаметр и высота которой достаточны, чтобы исключить попадание фонтанируемого магния на стенки. В верхнюю часть реакционной камеры подают парообразный тетрахлорид титана в таком количестве, чтобы он полностью израсходовался в зоне реакции. Расход тетрахлорида титана контролируется по давлению и температуре на различной высоте реакционной камеры.

Процесс восстановления тетрахлорида титана магнием экзотермичен, после установления стационарного режима обогрев котла и реакционной камеры не требуется. В результате циркуляции магния обеспечивается интенсивный отвод тепла, что позволяет обеспечить высокую производительность.

Слив жидкого хлорида магния с порошкообразным титаном и догрузку в котел магния осуществляют периодически, контролируют по уровню магния в котле.

Пример. В котел диаметром 800 мм, высотой 1900 мм, снабженный реакционной камерой диаметром 530 мм, высотой 3400 мм и центробежным насосом производительностью 0,2 м 3 /ч, загрузили 1200 кг магния. При 840 o C включили насос. Высота фонтана 2,6 м. Парообразный тетрахлорид титана подавали в реакционную камеру через верхнюю крышку с такой скоростью, чтобы он успевал израсходоваться в верхней части фонтанируемого магния. О расположении зоны реакции судили по показаниям термопар, закрепленных на разной высоте реакционной камеры.

Сливы хлорида магния с порошкообразным титаном и догрузку жидкого магния производили через каждые 3-4 ч. В таблице приведен гранулометрический состав полученного порошкообразного титана.

Непрерывный способ получения металлического титана восстановлением тетрахлорида титана жидким магнием в реакторе, выполненном в виде вертикальной трубы, включающий подачу жидкого магния вертикальной струей вверх в виде фонтана навстречу парам тетрахлорида титана с исключением попадания магния на стенки реактора, отличающийся тем, что пары тетрахлорида титана подают со скоростью, необходимой для его расходования в верхней части фонтана, при контролировании давления и температуры на различной высоте реактора.

Источник