Разработка магнитного порошка для жёстких дисков огромной плотности и технологий 6G

Материаловеды разработали быстрый метод получения эпсилон-оксида железа и продемонстрировали его перспективность для применения в устройствах связи нового поколения. Выдающиеся магнитные свойства делают его одним из самых желанных материалов, например для устройств связи грядущего поколения 6G и для высоконадежных приборов магнитной записи. Работа опубликована в журнале Королевского химического сообщества Journal of Materials Chemistry C.

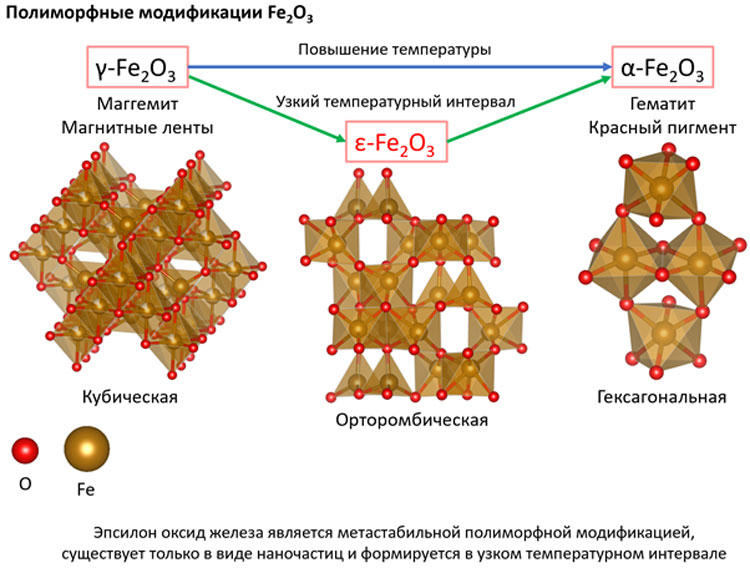

Оксид железа (III) является одним из самых распространенных оксидов на планете. Чаще всего он встречается в виде минерала гематита (или альфа-оксида железа, α-Fe2O3). Другой стабильной и распространенной модификацией является маггемит (или гамма-модификация, γ-Fe2O3). Первый материал широко используется в промышленности как красный пигмент, а второй — в качестве среды для магнитной записи. Обе модификации отличаются не только кристаллической структурой (альфа-оксид железа имеет гексагональную сингонию, а гамма-оксид — кубическую), но и магнитными свойствами

Помимо этих форм оксида железа (III), существуют более экзотические модификации, например эпсилон-, бета-, дзета- и даже аморфная. Наиболее привлекательной фазой является именно эпсилон-оксид железа, ε-Fe2O3. Данная модификация обладает экстремально высокой коэрцитивной силой (способностью материала сопротивляться внешнему магнитному полю). Сила достигает 20 кЭ при комнатной температуре, что сравнимо с параметрами магнитов на основе дорогостоящих редкоземельных элементов. Кроме того, данный материал поглощает электромагнитное излучение в субтерагерцовом диапазоне частот (100–300 ГГц) за счет эффекта естественного ферромагнитного резонанса.Частота такого резонанса является одним из критериев для применения материалов в устройствах беспроводной связи — 4G-стандарт использует мегагерцы, а 5G — десятки гигагерц. Субтерагерцовый диапазон планируется использовать в качестве рабочего в беспроводных технологиях шестого поколения (6G), которое готовится к активному внедрению в нашу жизнь с начала 2030-х годов.

Полученный материал применим для производства преобразующих или поглощающих устройств на данных частотах. Например, с использованием композитных нанопорошков ε-Fe2O3 можно будет делать краски, поглощающие электромагнитные волны, и таким образом экранировать помещения от посторонних сигналов и защищать сигнал от перехвата извне. Сам же ε-Fe2O3 можно применять в устройствах приема 6G-сигнала.

Эпсилон-оксид железа — чрезвычайно редкая и трудная в получении форма окиси железа. На сегодня его получают в очень малых количествах, причем сам процесс получения занимает до месяца. Конечно, в такой ситуации речь о широком применении не идет. Авторы исследования разработали методику ускоренного синтеза эпсилон-оксида железа, которая позволяет сократить время синтеза до одного дня (то есть проводить полный цикл более чем в 30 раз быстрее!) и увеличить количество получаемого продукта. Методика проста в воспроизведении, дешева и может быть легко внедрена в промышленность, а необходимые для проведения синтеза материалы — железо и кремний — являются одними из самых распространенных на Земле элементов.

«Несмотря на то, что фаза эпсилон-оксида железа была получена в чистом виде сравнительно давно, в 2004 году, из-за сложного синтеза она до сих пор не находит промышленного применения, например в качестве среды для магнитной записи информации. Нам же удалось значительно упростить технологию», — говорит Евгений Горбачев, аспирант факультета наук о материалах МГУ и первый автор работы.

Ключом к успешному применению материалов с рекордными характеристиками является исследование их фундаментальных физических свойств. Без подробного изучения материал может быть незаслуженно забыт на долгие годы, как это уже не раз происходило в истории науки. Именно тандем материаловедов из МГУ, которые синтезировали соединение, и физиков из МФТИ, подробно его изучивших, стал залогом успешной разработки.

«Материалы со столь высокими частотами ферромагнитного резонанса имеют огромный потенциал для практических применений. Сегодня происходит бурное развитие терагерцовых технологий: это Интернет вещей, это сверхбыстрая связь, это научные приборы более узкого применения, это медицинские технологии нового поколения. Столь нашумевший в последний год стандарт связи 5G оперирует частотами в десятки гигагерц, мы же с нашими материалами открываем перспективы для перехода к существенно более высоким частотам (сотни гигагерц), то есть имеем дело уже со стандартами 6G и выше. Теперь дело за инженерами, мы с удовольствием делимся с ними полученной информацией и с нетерпением ждем возможности подержать в руках свой 6G-телефон», — отмечает Людмила Алябьева, старший научный сотрудник лаборатории терагерцовой спектроскопии МФТИ, где проводились терагерцовые исследования.

Источник

В России разработали технологию производства магнитного порошка для жёстких дисков невообразимой плотности и смартфонов 6G

Группа учёных из МГУ и МФТИ разработала быстрый метод получения уникального соединения железа, которое в чистом виде в природе не встречается. Впечатляющие магнитные свойства этого материала обещают как значительно повысить плотность магнитной записи, так и помочь с разработкой и эксплуатацией сотовой связи 6G и последующих.

Кристаллические структуры оксидов железа (III). Источник изображения: Евгений Горбачёв

Речь идёт об эпсилон-оксид железе (ε-Fe2O3). Эта модификация обладает экстремально высокой коэрцитивной силой на уровне 20 кЭ при комнатной температуре, а это уже свойства магнитов из весьма недешёвых редкоземельных элементов. Также эпсилон-оксид железа отлично поглощает электромагнитное излучение в субтерагерцовом диапазоне частот (100–300 ГГц). Это тот диапазон, в котором будет работать сотовая связь 6G. За счет эффекта естественного ферромагнитного резонанса эпсилон-оксид железа может поглощать излучение в этом диапазоне, что делает его удобным для предотвращения утечек — для экранирования, а также определяет материалы, которые могут помочь в приёме сигналов в этом диапазоне.

Авторы эксперимента Людмила Алябьева и Евгений Горбачев в лаборатории терагерцовой спектроскопии МФТИ. Источник изображения: МФТИ

В чистом виде эпсилон-оксид железа был получен в 2004 году. По предложенным технологиям синтез материала занимает около 30 дней. Для промышленного производства это не подходит. Команда российских учёных смогла разработать технологию для 30-кратного ускорения синтеза ε-Fe2O3. Предложенная методика, разработке которой посвящена статья в издании Journal of Materials Chemistry C, открывает возможность синтезировать эпсилон-оксид железа за одни сутки.

Новый материал может послужить основой для высокоплотной магнитной записи на лентах и дисках, а также для решений сотовой связи следующего поколения. «Теперь дело за инженерами, мы с удовольствием делимся с ними полученной информацией и с нетерпением ждем возможности подержать в руках свой 6G-телефон», — отмечает Людмила Алябьева, старший научный сотрудник лаборатории терагерцовой спектроскопии МФТИ, где проводились терагерцовые исследования.

Источник

Способ получения высокодисперсного магнитного порошка

СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО МАГНИТНОГО ПОРОШКА, включающий электроосаждение магнитных частиц в двухслойной электролитической ванне , содержащей органический слой из смеси поверхностно-активного веп(ества с эпоксидной смолой в углеводородной среде, с последующим отделением и термообработкой порошка в среде водорода, отличающийся тем, что, с целью повьппения магнитных свойств, в порошок перед термообработкой вводят О,5-2,5 мас.% эпоксидной смолы.

Н ABTOPCKOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР пО делАм изОБРетений И ОтнРытий (21) 3598531/22-02 (22) 08.04.83 (46) 23.07.84. Бюл. к- 27 (72) E,Ï.Æåëèáî, Т.Н.Амелнчкина и Т.M.Øâåö (71) Институт коллоидной химии и химии воды им.А.В.Думанского (53) 621.762.2(088.8) (56) 1. «Порошковая металлургия», Киев, 1973, 9 3, с. 1-3.

2 . Авторское свидетельство СССР

Ф 1025757, кл. С 25 С 5/02, 1982.

gyp С 25 С 5/02, Н 01 F 1/00 (54) (57) СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДЧС

ПЕРСНОГО МАГНИТНОГО ПОРОШКА, включающий электроосаждение магнитных частиц в двухслойной электролитической ван» не, содержащей органический слой иэ смеси поверхностно-активного вещества с эпоксидной смолой в углеводородной среде, с последующим отделением и термообработкой порошка в среде водорода, отличающийся тем, что, с целью повышения магнит. ных свойств, в порошок перед термообработкой вводят 0,5-2,5 мас.X эпоксидной смолы.

Изобретение относится к производству магнитных порошков и может быть использовано в радиоэлектронике, вычислительной технике и других областях, связанных с использованием магнитов, магнитных лент.

Известен способ получения высокодисперснь1х (в/д) магнитных порошков электролизом в двухслойной ванне, который заключается в том, что электроосаждение проводят в присутствии поверхностно-активного вещества (ПАВ) — высшей жирной кислоты (ВЖК) при низких температурах (1 =.20-30 С) и умеренных плотностях тоха (i до

15 А/дм ). Магнитные свойства порошков железа, полученных согласно этому способу, следующие: коэрцитивная сила

Н =600Э, остаточная магнитная индукция Вг=2800 rc Г1 7.

Недостатком способа получения в/д магнитных порошков является то, что такие порошки обладают невысокими магнитными свойствами.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ, согласно которому электроосаждение проводят в двухслойной электролитической ванне в присутствии смеси ПАВ-ВЖК и эпоксидной смолы с последующей термо30 обработкой порошка в среде водорода.

Повышение магнитных свойств порошка достигается проведением электролиза при одновременном поддержании высоких значений температуры и катодной плот-З5 ности тока (4 =45-75 С, it, =1824 А/дм ). Магнитные свойства порошков следующие: железа — Н = 1100 Э, Br =6800 rc; сплава железо-кобальт (Fe: Со=60-40) -Нс =1400 Э, Вг =8900 гс (2P0

Однако при известном способе получения магнитных порошков недостаточно высоки значения остаточной магнит ной индукции, необходимые для производства из таких порошков постоянных

45 магнитов и магнитных лент ° Проведенные исследования состава порошка методом Мессбауэровской спектроскопии показали, что в таком порошке содер» жится до 287 магнетита. Это объясня- 0 ется тем, что количество эпоксидной смолы, хемосорбированной на поверхности порошка в процессе электролиза, является недостаточным для создания сплошного защитного покрытия, состоя55 щего из отвержденной эпоксидной смолы, которое образуется прн термической обработке порошка.

Цель изобретения — повышение магнитных свойств порошка.

Поставленная цель достигается тем, что согласно способу получения высокодисперсного магнитного порошка, включающему электроосаждение магнитных частиц в двухслойной электролитической ванне, содержащей органический

1 слой из смеси поверхностно-активного вещества с эпоксидной смолой в углеводороцной среде, с последующим отделением и термообработкой порошка в среде водорода, в порошок перед термообработкой вводят 0,5-2,5 мас.7. эпоксидной смолы.

При введении эпоксидной смолы в полученный в двухслойной ванне порошок происходит дополнительная защита поверхности порошка от окисления молекулами смолы, помимо той смолы, которая прививается из верхнего слоя ванны на поверхности порошка в процессе его получения. Благодаря единой химической природе поверхности порошка, модифицированного эпоксидной смолой в процессе получения, и вводимой эпоксидной смолы, последняя равномерно распределяется на поверхности частиц порошка. Дополнительное равномерное обволакивание металлических частиц эпоксидной смолой является необходимым условием для образования более плотного и равномерного защитного покрытия на металлических частицах, образующегося в процессе термической обработки порошка и состоящего из отвержденной эпоксидной смолы. Такое дополнительное капсулирование поверхности в/д частиц эпоксидной смолой приводит к снижению окисляемости порошка. Проведенные исследования состава порошка методом Мессбауэровской спектроскопии показали, что в предлагаемой порошке содержится до

18 мас. магнетита, т.е. на 10Х меньше, чем в порошке, полученном по известному способу. Снижение окислов в порошке приводит к росту остаточной магнитной индукции, а следовательно, и магнитной энергии порошков при сохранении высоких значений коэрцитив» ной силы (таблица).

Как показали проведенные исследования, увеличение концентрации эпоксидной смолы в верхнем слое ванны не приводит к более равномерному и полному закрытию поверхности частиц порошка, как это происходит при дополнительном введении эпоксидной смолы

Катодная плотность тока рН = 3,5 4 5

Скорость вращения катода / =70 об/мин;

Напряжение на клеммах ванны

Концентрация электролита при получении порошков железа

Концентрация электролита при получении порошков сплава железо-кобальт

Сэ =20 г/л (Fe> :Со 601

1104 в уже полученный порошок, поскольку, как следует из ИК-спектров, снятых с поверхности порошка методом многократного нарушенного полного внутреннего отражения (МНПВО), при увели-5 чении концентрации смолы в верхнем слое происходит снижение адсорбции ее на поверхности металла. Снижение адсорбции смолы на порошке с увеличением концентрации ее в верхнем opra- 10 ническом слое происходит по-видимому в результате увеличения взаимодействия молекул смолы друг с другом в концентрированном растворе, и, как следствие этого, возникновения агре- 15 гатов молекул, которые адсорбируются хуже, чем отдельные молекулы.

Технология получения порошков состоит в следующем.

В электролизер закрытого типа, 20 оборудованный вращающимся катодом и неподвижным анодом из железа Арм11 ко в случае получения порошков железа и дополнительно анодом из кобальта марки К-1 в случае получения спла-25 ва железо-кобальт, заливают водный раствор соли осаждаемого металла, например раствор хлористого железа (FeC12 ° 4Н О) или смеси солей (FeC12

«4Н20+СоС1 6Н20) при получении 30 сплава. Затем йаслаивают смесь ПАВ, например олеиновой кислоты и эпоксидного олигомера в органическом растворителе, не смешивающегося с водой.

Температуру в электролиэере поддер- З5 живают с помощью термостата. При наложении электрического поля и вращении катода происходит электроосаждение и флотация магHHTHblx частиц иэ нижнего слоя в верхний. Режим элек- 4О троосаждения магнитного порошка для примеров конкретного выполнения способа составляет:

0,5 r олеиновой кислоты (100 мл то45 луола + 1,0 г ЭД-20/100 мл толуола);

Продолжительность процесса электроосаждения и=2-4 ч.

После окончания электролиза верхний слой отделяют от нижнего, порошок промывают горячей дистиллированной водой (90 С). Затем в порошок вводят эпоксидную смолу в количестве 0 52,5 мас.7. при тщательном перемешивании. После этого порошок сушат в .вакуумном сушильном шкафу до постоянного веса. Полученный продукт представляет собой черный магнитный порошок.

Полученный порошок выгружают в противень и равномерно распределяют по всей его площади. Высота слоя засыпки 20-30 ми. Затем порошок помещают

I в муфельную печь, предварительно продув ее водородом для удаления воздуха.

Термообработку порошка проводят при

Ф =280110 С в течение 3,5-4,0 ч с момента выхода печи на режим. Скорость выхода печи на режим 5-7О/мин. После окончания термообработки отключают нагрев, и муфельная печь остывает до

t=100 С в течение 1,5-2,0 ч. Затем порошок вынимают из печи и охлаждают до 18-20 С.

Пример. В электролизер заливают 5 л водного раствора хлористого железа, затем вносят 3 г эпоксидной смолы с 7 г олеиновой кислоты, растворенных в 0,7 л толуола. Устанавливают температуру в электролизере с помощью термостата УТ-15 — 60+1 С. К клеммам ванны прикладывают напряжение 35 В и устанавливают плотность тока на катоде 18 А/дм . Продолжительность электролиза составляет 3,0 ч.

Полученный порошок промывают горячей (90 С) дистиллированной водой. Затем о в порошок вводят эпоксидную смолу в количестве 0,5 г, что составляет

1 мас.Ж при тщательном перемешивании.

После этого порошок сушат в вакуумном сушильном шкафу до постоянного

1104 веса. Полученный продукт после просушки представляет собой черный магнитный порошок. Полученный порошок выгружают в противень и равномерно распределяют по всей его площади, вы- 5 сота слоя засыпки 20-30 мм. Затем порошок помещают в муфельную печь, предвари гельно продув ее водородом для удаления воздуха. Термообработку порошка проводят при 4 =280+10 С в течение 4 ч с момента выхода печи на режим. Скорость выхода печи на режим 5-7 /мин. После окончания термообработки отключают нагрев, муфельная печь остывает до 4 100 С в течение 2,0 ч. Затем порошок вынимают

4,, С,А/дм КоличестМагнитные свойства

Вид и состав порошка

Br,ãñ во эпоксидной смолы, мас. Х

24 0 3, 1100 8900 6800 2 65

24 0,5 1100 10800 7300 2,75

24 1,0 1100 11900 7700 2,95

24 2,5 1100 9700 7200 2,70

24 3,0 1100 8800 6700 2,60

10 0,5 830 9400 5600 2,60

10 1 0 830 11700 6000 1 75

10 2,5 830 9300 5500. 1,60

18 0,5 1400 12100 9200 4,40

18 1,0 1400 12900 9900 4,70

18 2,5 1400 11800 9100 4,30

20 0,5 1100 11000 7500 2,85

20 1,0 1100 12100. 8000 3,05

t93 ь из печи и охлаждают до 18-20″С. Магнитные свойства порошка железа следующие: Н 1100 Э, Br=7500 rc.

Для определения граничных значений количества вводимой эпоксидной смолы в порошок до термообработки с были осуществлены опыты, идентичные примеру в соответствии с описанной техноЛогией. Магнитные свойства полученных порошков в зависимости от количества вводимой эпоксидной смолы приведены в таблице. В таблице также представлена сравнительная характеристика магнитных свойств порошков, полученных по известному и предлагаемому способам.

Вид и состав порошка

Количеств эпокНс,Э Br,г Br,ãñ НсВ гс Э 10 ,6 сидной смолы, мас. .

20 2,5 1100 10500 7400 2,80

1100 8900 6800 2 65

1400 10100 8900 4,10

Редактор О.Бугир Техред С.Мигунова Корректор И.Эрдейи

Заказ 5171/ 19 Тираж 633 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5

Филиал ППП. «Патент», г.Ужгород, ул.Проектная, 4

Как следует из данных таблицы, количество вводимой эпоксидной смолы 25 определено из условий получения порошков с высокими значениями остаточной магнитной индукции и магнитной энергии. Нижний предел ограничен тем, что при введении в порошок менее

0 5 мас. эпоксидной смолы,это количество эпоксидной смолы является недостаточным для дополнительной защиты поверхности порошка .от окисления, порошки характеризуются такими же значениями остаточной магнитной индукцииз и магнитной энергии, как и порошки, полученные по известному способу, т.е. без введения в порошок эпоксидной смолы. Верхний предел ограничен тем, что при введении в порошок более

2,5 мас.% эпоксидной смолы увеличивается концентрация неметаллической составляющей в порошке, что приводит к снижению как остаточной магнитной индукции, так и магнитной энергии.

Оптимальное количество вводимой эпоксидной смолы 0,8-1,5 мас.X. Как следует из приведенных данных, предлагаемьпi способ получения магнитных порошков позволяет повысить остаточную магнитную индукцию на 3-13 . и магнитную энергию на 4-15 как для железа, так и для сплава железо-кобальт.

Реализация предлагаемого способа позволяет заменить ряд материалов для постоянных магнитов на основе никеля, кобальта, алюминия типа ЮНДК на магнитные материальь на основе железа, а также заменить оксидный порошок на металлический для носителей магнитной записи,что дает возможность получить значительно большую спонтанную намагниченность, лучшую частотную характеристику в отношении сигнал/шум, снизить толщину рабочего слоя, а следовательно, увеличить информационную емкость на единицу его объема. Это дает возможность создания микрокассетных стереомагнитофонов, кассетных видеомагнитофонов высокого класса, миниатюрных накопителей для ЭВМ и др.

Источник

.jpg)