- Литье под давлением: особенности технологии, достоинства и область применения

- Содержание статьи:

- Особенности технологического процесса

- Температура нагрева материала

- Скорость подачи расплавленного материала

- Давление на расплав при затвердевании

- Температура нагрева пресс-формы

- Преимущества и недостатки технологии

- Область применения

- Литье металлов под давлением

Литье под давлением: особенности технологии, достоинства и область применения

Содержание статьи:

Литье под давлением — это процесс, в рамках которого с помощью автоматизированного оборудования изготавливаются детали с тонкими стенками из цветных металлов, пластмассы и стали. Данная технология отличается высокой производительностью. При создании деталей жидкий расплав, полученный из указанных материалов, с высокой скоростью подается в специальную пресс-форму, после чего под действием давления получается отливка заданной конфигурации.

Особенности технологического процесса

В рамках данного процесса используются специальные стальные пресс-формы, предназначенные для заливки расплавленного материала, который под воздействием высокого давления кристаллизуется, приобретая заданную конфигурацию.

Данное устройство представляет собой литейную оснастку, в конструкции которой предусматриваются подвижные и неподвижные детали. Первые перемещаются по направляющим цилиндрам, вторые крепятся на стационарной плите.

Перед началом технологического процесса подвижная часть пресс-формы плотно фиксируется к неподвижным с помощью гидроцилиндра. Затем, чтобы предотвратить перемещение этих деталей, последние крепятся посредством специальных замков. После заливки и застывания расплавленного материала подвижную часть устройства сдвигают в сторону. Полученная под высоким давлением заготовка удаляется из оборудования с помощью механических толкателей.

Перед началом процесса внутренние детали, которые контактируют с расплавленным материалом, предварительно обрабатываются специальной разделительной смазкой. Данный состав применяется для исключения негативного влияния высоких температур на стальные детали оборудования и беспрепятственного отделения созданных заготовок от стенок.

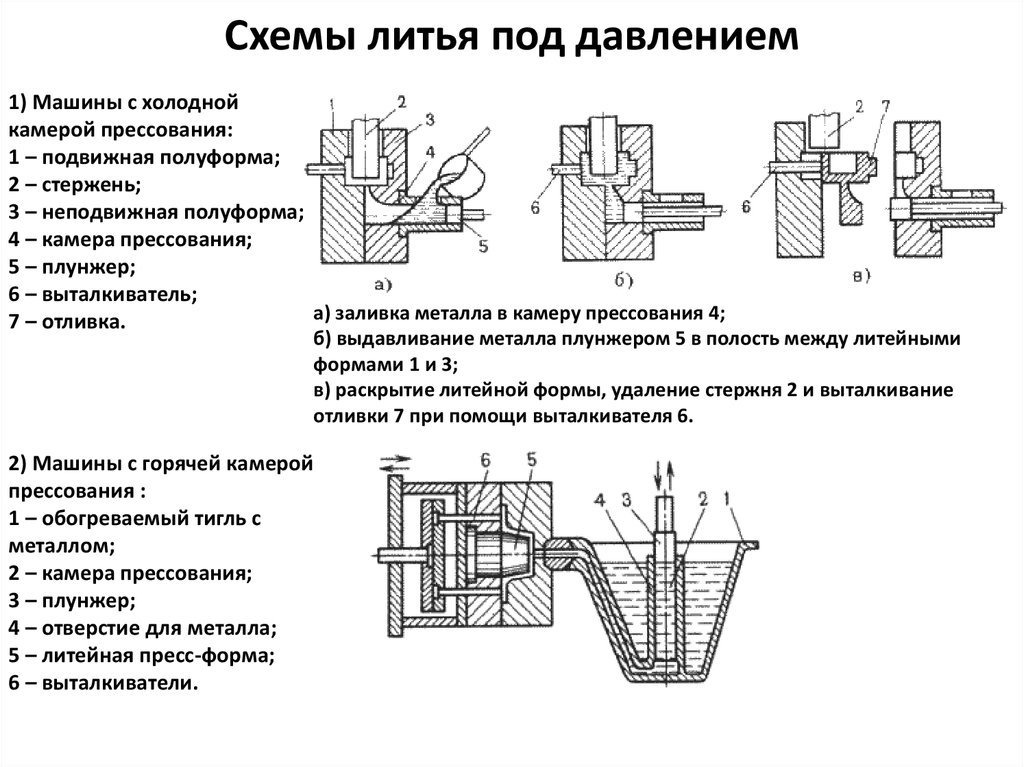

Литье под давлением ведется в автоматическом режиме с использованием промышленных установок. Основным узлом данного оборудования считается камера, в которой происходит прессование материала. Этот элемент конструкции бывает двух типов: холодный и горячей. Конструктивно первая камера представлена в виде горизонтально уложенного цилиндра, внутри которого располагаются поршень воронка, используемая для заливки расплавленного материала.

Процесс изготовления деталей в таком оборудовании сводится к следующему: после заполнения установки металлом запускается поршень, который, двигаясь внутри цилиндра, нагнетает расплав в пресс-форму. После заполнения последней внутри камеры увеличивается давление. Это происходит за счет повышения усилия на поршень, что приводит к кристаллизации металла.

Горячая камера пресс-форм представлена в виде ванны, расположенной в чугунном тигле, который в ходе создания заготовок постоянно подогревается. В таких установках также используется поршень, который двигаясь выталкивает расплав из тигля. Далее металл поднимается по специальному каналу с подогреваемым мундштуком (предупреждает затвердевание материала), через который поступает в пресс-форму. По окончании процесса остатки расплава возвращаются в ванну.

Пресс-формы с горячей камерой применяются при создании заготовок из сплавов цинка и магния.

Температура нагрева материала

Температура, до которой нагревается материал, подбирается с учетом двух параметров: марка сплава и геометрических параметров создаваемой детали. Несоблюдение этого правила ведет к серьезным последствиям. Из-за перегрева материала при заливки пресс-формы вылетают брызги, которые перекрывают отверстия для вентиляции, вследствие чего нарушается газоотведение, что ведет к появлению пор в заготовке после затвердевания последней.

Превышение допустимой температуры ведет к увеличению продолжительности кристаллизации металла, из-за чего на завершение технологического процесса уходит больше времени. Это приводит к росту нагрузки на оборудования, что повышает износ пресс-формы. В подобных условиях увеличиваются риски приваривания металла к внутренним стенкам. Вследствие этого растет вероятность повреждения детали при выталкивании.

Данный технологический процесс предполагает выполнение прессовки при минимальной температуре. Цветные металлы можно нагревать на 10-300 градусов выше той отметки, по достижении которой сплав начинает затвердевать. При этом, если техническое задание требует изготовление деталей с тонкой стенкой, температура нагрева увеличивается. При создании отливок простой конфигурации применяется обратный подход. В подобных случаях материал нагревается до температуры, немного превышающей точку плавления.

Если в ходе данного технологического процесса изготавливаются детали высокой прочности, то металл заливают в пресс-форму в твердо-жидком состоянии. Такой подход позволяет добиться следующих результатов:

- исключить появление усадочного эффекта в создаваемой заготовке;

- уменьшить негативное влияние высокой температуры на оборудование;

- сократить продолжительность процесса затвердевания отливки;

- снизить риски приваривания металла к внутренним стенкам.

Металл с включениями твердой фазы прессуется исключительно в установках с холодной камерой. Это объясняется тем, что при изготовлении деталей из данного материала в другом оборудовании повышаются риски застывания расплава в подводящем канале. В частности, в ходе литья под давлением алюминия объем твердых частиц должен составлять 40-60% при условии, если пресс-формы беспрепятственно заполняется, а качество отливки остается на высоком уровне.

Скорость подачи расплавленного материала

Скорость, с которой поршень спрессовывает расплавленный материал, определяется с учетом характеристики сплава и геометрии изготавливаемой детали:

- Деталь простой формы и с толстыми стенками. В этом случае не требуется быстрая прессовка расплава.

- Деталь сложной геометрической формы и с тонкими стенками. При создании подобной заготовки расплав прессуется с высокой скоростью. Такое требование объясняется тем, что жидкий материал должен успеть заполнить все полости до начала затвердевания.

Превышение допустимой скорости прессовки приводит к тому, что подаваемая струя разлетается на мелкие капли, вследствие чего в расплав попадает воздух. В случае если в конструкции предусматривается недостаточное количество каналов, предназначенных для отвода газов, либо те закупорены, в отливаемой заготовке останутся пустоты. Во избежание подобных последствий литье под давлением проводится в вакууме, в который помещается пресс-форма.

То, с какой скоростью проводится прессовка, определяет качество отливок и продолжительность срока службы оборудования. Если расплав подается слишком быстро, то из-за этого смазка, которой обработана ванна, смывается. Из-за этого металл прикипает к внутренним стенкам, что при выталкивании приводит к повреждению заготовки.

При слишком медленной скорости ухудшается качество детали. В этом случае металл начинает затвердевать до того момента, как будет увеличено давление внутри оборудования. Во избежание описанных последствий расплавленный материал подается в пресс-форму со скоростью 10-50 м/с. Меньший параметр выбирается при создании заготовок из стали и медных сплавов. Расплавленные олово и цинк подаются с большей скоростью.

Давление на расплав при затвердевании

После заполнения пресс-формы металлом на поршень многократно увеличивается давление. Материал испытывает такое воздействие до того момента, пока не затвердеет. Благодаря давлению:

- увеличивается плотность заготовки;

- улучшаются механические характеристики отливки;

- исключается образование усадочных дефектов;

- повышается качество отливки;

- снижается риск появления брака;

- растет чистота поверхности металлической детали.

Усилие прессования определяется в зависимости от требований, предъявляемых к прочностным характеристикам детали: чем выше второй параметр, тем больше должно быть давление. Данный показатель также зависит от типа сплавов:

- алюминиевые прессуются под давлением 40-200 МПа;

- на основе магния — 40-180 МПа;

- цинковые — 10-50 МПа.

Чем толще стенка изготавливаемой детали, тем выше должно быть давление при кристаллизации.

Температура нагрева пресс-формы

Перед подачей расплава пресс-форма нагревается до температуры, определяемой в зависимости от типа сплава и толщины стенок:

- цинковые — 120-1600 градусов;

- на основе магния — 200-2400 градусов;

- алюминиевые — 180-2500 градусов;

- на основе стали — 200-2800 градусов;

- латунные — 280-3200 градусов.

При изготовлении деталей с тонкими стенками пресс-форма прогревается до верхней границы указанных диапазонов, с толстыми — до нижней. Это обусловлено тем, что в первом случае такой подход позволяет предупредить затвердевание металла до заполнение формы, во втором — увеличить скорость застывания материала.

Преимущества и недостатки технологии

К достоинствам литья под давлением относится следующее:

- детали получаются с низкой шероховатостью и высокой точностью исполнения;

- детали не требуют механической обработки после окончания прессовки;

- процесс можно полностью автоматизировать;

- процесс отличается высокой производительностью.

К недостаткам данной технологии относят сложность и высокую стоимость оборудования, необходимого для литья под давлением. Поэтому этот метод изготовления деталей не применяется при мелко- и среднесерийном производстве. Также данную технологию не используют при литье тугоплавких металлов (плавятся при температуре выше, чем сталь). Кроме того, такой метод не подходит для создания крупных отливок из-за неравномерного затвердевания материала.

Область применения

Литье под давлением позволяет создавать тонкостенные изделия толщиной от 1 мм со сложной геометрией из пластика и следующих сплавов:

- медных;

- алюминиевых;

- цинковых;

- на основе магния;

- на основе стали.

В связи с этим литье под давлением нашло применение в приборо-, автомобиле-, самолето- и станкостроении, при производстве бытовой техники и элементов для смесителей. Также данная технология используется при создании продукции из синтетических материалов (полиэтилена, полипропилена и других).

Источник

Литье металлов под давлением

Основы литья металлов под давлением

Литьё металлов под давлением — способ изготовления отливок из сплавов, при котором сплав приобретает форму отливки, быстро заполняя пресс-форму под высоким давлением от 7 до 700 МПа. Этот способ применяется для сплавов цветных металлов (на основе цинка, алюминия, меди, магния, сплав олово-свинец) из-за их низкой температуры плавления, а также для некоторых сталей. Изделия могут быть массой от десятков граммов до десятков килограммов. Литье металлов под давлением занимает одно из самых высоких мест по объемам массового производства в металлообработке.

Литьём под давлением изготавливают:

детали автомобильных двигателей (в том числе алюминиевые блоки, детали карбюраторов);

детали сантехнического оборудования;

детали бытовых приборов (пылесосы, стиральные машины, телефоны); ранее — детали печатных машинок;

детали компьютеров, мобильных телефонов и прочего аналогичного оборудования.

Литье под давлением алюминия: используется в легких и высокопрочных узлах. Картер коробки передач и т.д.

Литье под давлением магния: используется в легких и высокопрочных узлах, например: корпуса электро-борудования.

Литье под давлением цинка: используется при производстве игрушек и в деталях малых размеров, а так же в узлах с хорошим качеством поверхности, особенно где есть хромирование.

Литье под давлением латуни: используется в сантехнических изделиях, например, водопроводных кранах, смесителях.

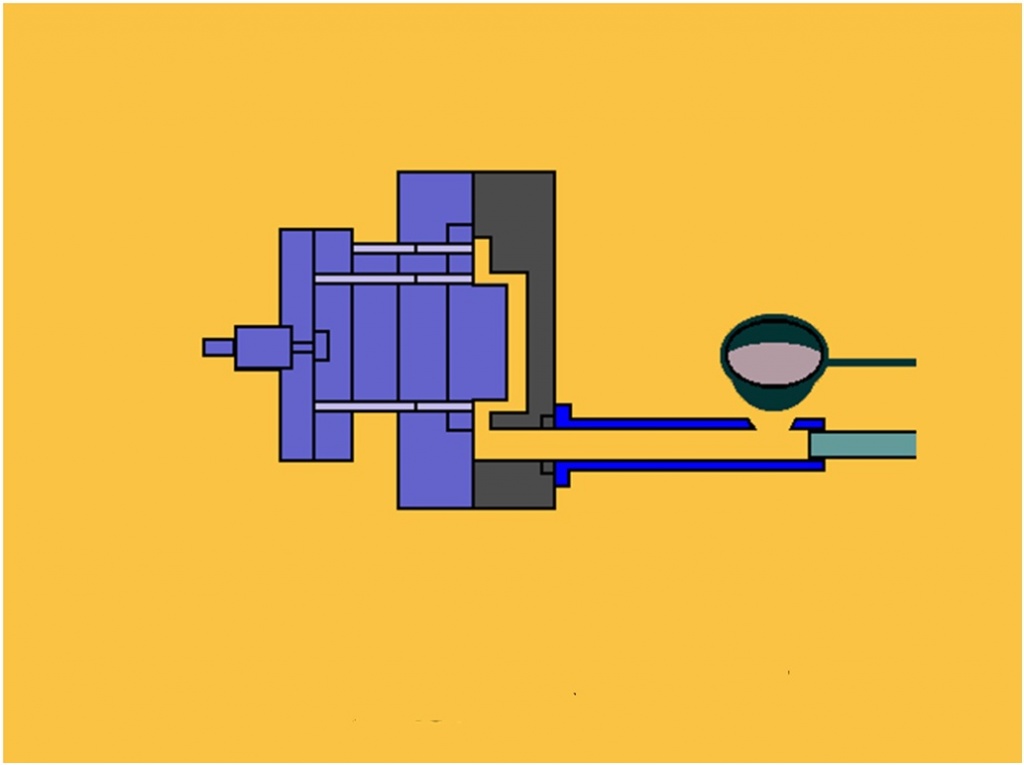

Процесс изготовления изделий

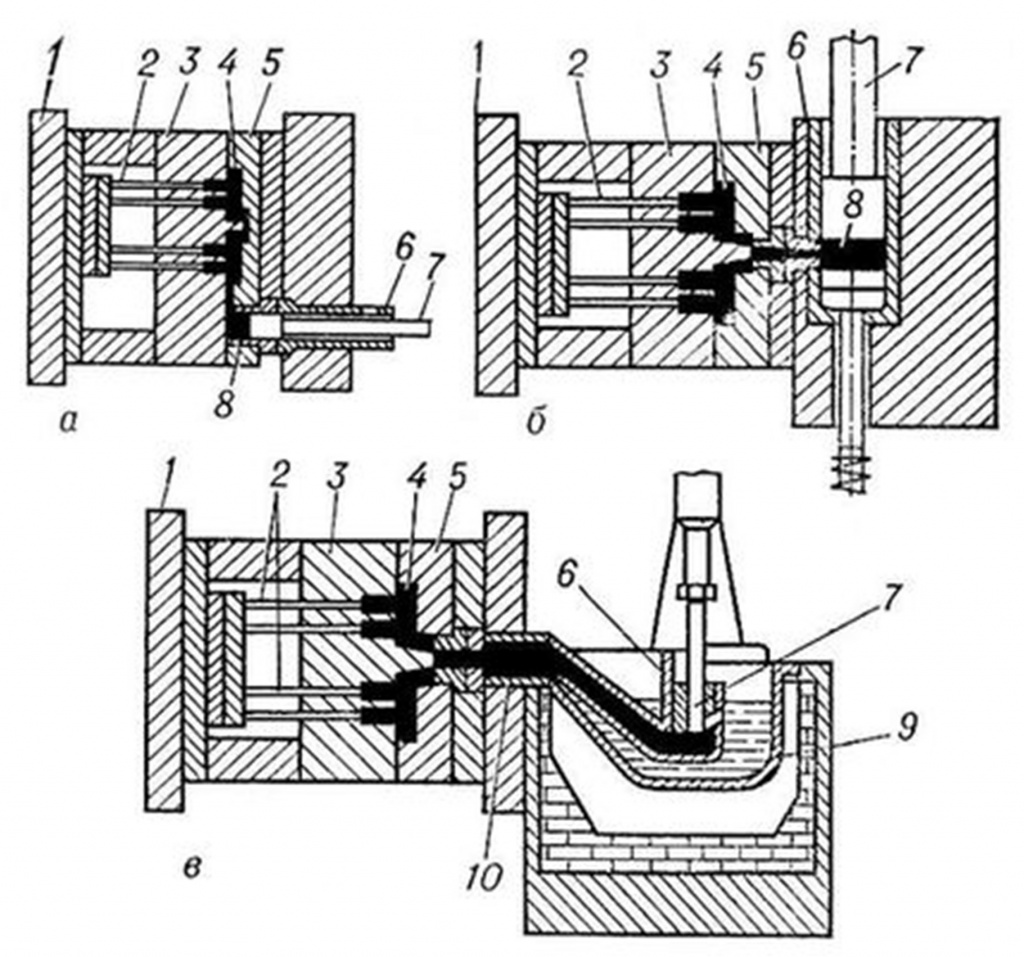

Литейные формы (пресс-формы) обычно изготавливаются из стали. Оформляющая полость формы выбирается подобной наружной поверхности отливки, однако учитываются искажения размеров. Пресс-форма содержит также выталкиватели и подвижные металлические стержни, образующие внутренние полости изделий. Литейные машины разделяют на два вида — с горячей и холодной камерой прессования. По типу расположения вертикальные и горизонтальные. На рис. 1 дана принципиальная схема работы машин с холодной камерой прессования, расположенной у одних машин горизонтально (a), a y других — вертикально (б). При работе машины жидкий металл мерной ложкой или с помощью автоматического дозатора заливают в камеру прессования 6 и гидравлическим плунжером (прессующим поршнем 7) запрессовывают в пресс-форму. Пресс-формы изготовляют из двух половин (подвижной 3 и неподвижной 5) с вертикальной или горизонтальной плоскостью разъема. Это обеспечивает быстрое извлечение отливок с помощью толкателей 2, которые крепятся с тыльной стороны подвижной пресс-формы.

Рис.1 — Схемы литья под давлением на машинах с камерами прессования:

а — холодной горизонтальной;

б — холодной вертикальной;

1 — плита крепления подвижной части формы;

3 — подвижная матрица формы;

4 — полость формы (отливка);

5 — неподвижная матрица формы;

6 — камера прессования;

7 — прессующий поршень;

9 — тигель нагревательной передачи;

10 — обогреваемый мундштук.

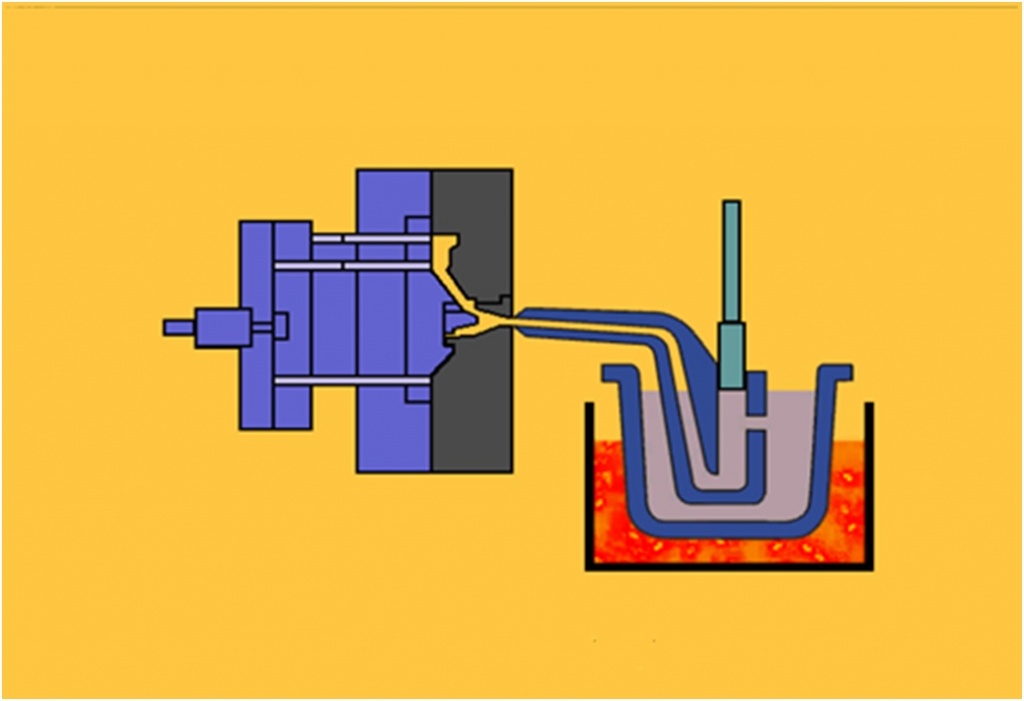

Литейные машины с горячей камерой прессования

Сплавы на основе цинка, как правило, льются в машинах с горячей камерой прессования. Камера погружена в расплав. Под относительно слабым давлением сжатого воздуха или поршня расплав из камеры вытесняется в пресс-форму.

Скоростная операция. Время цикла менее 1 секунды для маленьких деталей, до 30 секунд для более крупных деталей.

Рабочее давление в диапазоне от 100-300 атм.

Обычные пресса или небольшие высокоскоростные установки.

Рис.2 — Схема литья под давлением на машинах с горячей камерой прессования:

Литейные машины с холодной камерой прессования

Такие машины используются для литья под давлением алюминиевых, магниевых, медных сплавов. Литьё в пресс-формы происходит под давлением от 35 до 700 МПа.

Инжекторный плунжер и цилиндр не опускаются в расплавленный.

Расплавленный металл разливается ковшом механически или вручную.

Более длительное время цикла. Может достигать 1 мин.

Рабочее давление 200-700 psi Al и Mg (13-47 атм.).

Рабочее давление 400-1000 psi Cu (27-68 атм.).

Рис.3 — Схема литья под давлением на машинах с холодной камерой прессования:

Основные преимущества литья под давлением

К основным преимуществам технологии литья под давлением можно отнести:

- высокую производительность;

- высокое качество поверхности (5-8 классы чистоты для алюминиевых сплавов);

- точные размеры литого изделия (3-7 классы точности);

- минимальная потребность в механической обработке изделия.

Процессы литья под давлением

Существуют следующие этапы литья под давлением:

Первый этап: раскрытие пресс-формы и смазка.

Это необходимо для того, чтобы готовая отливка легко отходила от полостей пресс-формы и металл в поршне не застывал до того, как он будет запрессован. Также образуется пленка, которая помогает стабилизировать температуру и защищает поверхность пресс-формы, что увеличивает срок службы оснастки.

Второй этап: смыкание пресс-формы.

Третий этап: заливка металла в поршень.

После смазки пресс-формы и поршня рабочий зачерпывает из печи необходимое количество металла и заливает его в горловину поршня.

Четвертый этап: запрессовка металла.

Поршень под воздействием пневматики, в которую как правило закачан азот, совершает поступательное движение и закачивает металл в камеру прессования.

Пятый этап: снятие готового изделия.

Смазочные материалы для литья под давлением

Перед началом, а также и во время работы рабочую поверхность пресс-формы покрывают смазкой линейка Petrofer Formol. Смазки для холодного пуска наносятся на холодные штампы в начале операции, то есть в тот момент, когда смешивающиеся с водой жидкие смазочные материалы еще не образуют достаточную пленку из-за низких температур матрицы. Смазка частично предохраняет форму от термического удара и, следовательно, увеличивает сроки службы формы, она способствует более легкому извлечению отливки из формы, предохраняя форму от приваривания. Смазка помогает получить также более качественную поверхность отливки. Смазки для холодного пуска используют в качестве разделительного состава при производстве отливок из свинцовых сплавов. Данные продукты практически не эмульгируются, и требуется их удаление методом скиммирования.

При литье под давлением в 90-Х годах применяли в основном жирные смазки на основе минеральных масел, которые при сгорании не дают минеральных осадков. При литье алюминиевых сплавов применяли смесь масла с графитом или смесь графита с воском и вазелином и др.

Современные водосмешиваемые и чистые масла отвечают следующим требованиям:

нанесение смазочного материала методом микро-напыления под давлением. Очень тонкий слой смазки должен обеспечивать весь предъявляемый функционал и способствовать экономичности расхода.

высокие проникающие свойства и устойчивость к температуре, отсутствие воспламенения и образования дыма. Применение продукта для различных сложностей геометрических форм.

состав смазки должен обеспечивать высокий эффект отделения металла из формы, оставлять после отделения минимальное накопление осадков.

легкое удаление отложений и очистка оборудования. Остатки на литых компонентах должны быть совместимы с процессами окраски и гальванике изделий.

высокие концентрации смешения с водой 1:50-1:200.

устойчивость к поражению микроорганизмами и стабильность эмульсии, минимальное влияние на здоровье человека и окружающую среду.

долгий срок службы смазки на форме, отсутствие стекания образования сгустков и содержания твердых веществ в составе.

равномерное охлаждение формы, коррозионная защита узлов и оснастки, улучшенное прохождение метала.

Смазку наносят тонким, ровным слоем через 1—2 заливки. Для получения качественного изделия необходимо соблюдать определенные значения удельного давления прессования.

Продукция PETROFER для литья металла под давлением

Компания PETROFER предлагает своим клиентам продукты, отвечающие всем потребностям современной промышленности.

Линейка продуктов DIE-LUBRIC – смазочные материалы для литья металлов под давлением в портфеле продуктов Petrofer. Водосмешиваемые и чистые масла подходят для смазки форм при литье под давлением изделий из алюминия, цинка, магния, меди и металлов различных сплавов. Продукты разделяются для применения в машинах как горячего литья, так и холодного литья; оптимизированы для универсального и специального применения. Имеют экономичный расход, хорошую защиту от коррозии. Состав продуктов максимально безопасен для здоровья человека и окружающей среды.

При этом стоит отметить, что могут быть улучшены следующие факторы:

Источник