- Что такое флоат стекло и технология его производства

- Стекло оптивайт и его отличие от обычного стекла

- Стекло оптивайт

- Тонированное в массе или цветное стекло

- Технология производства флоат-стекла

- Загрузка сырья для производства флоат-стекла

- Плавление в печи сырья для флоат-стекла

- Флоат-процесс

- Отжиг флоат стекла

- Резка флоат стекла

- Смотрите видео технологии производства флоат стекла

- Что такое термополированное или флоат-стекло

- Флоат — способ производства стекла

- Флоат стекло – характеристики

- Совершенствование производства листового стекла флоат-способом

- Таблица 1

Что такое флоат стекло и технология его производства

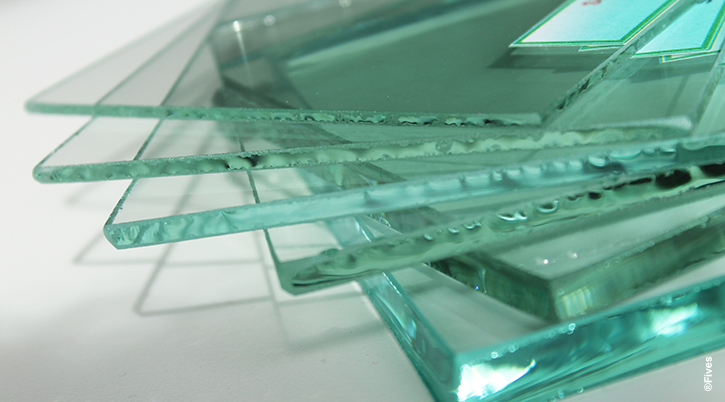

Стекло это материал, который активно используется мебельщиками в качестве заполнения дверей купе. Основа всего и вся это полированное стекло или, вы еще можете встретить такое название, флоат-стекло.

|

|---|

| Рис. 1. Флоат стекло |

Метод производства стекла называется соответственно флоат-методом и позволяет получить гладкое без дефектов одинаковой толщины стекло. Полировка стекла, конечно же, никакая не ведется, просто стекло полученное флоат-методом, уже имеет такую гладкую поверхность, как будто его полировали.

Стекло оптивайт и его отличие от обычного стекла

Стекло оптивайт

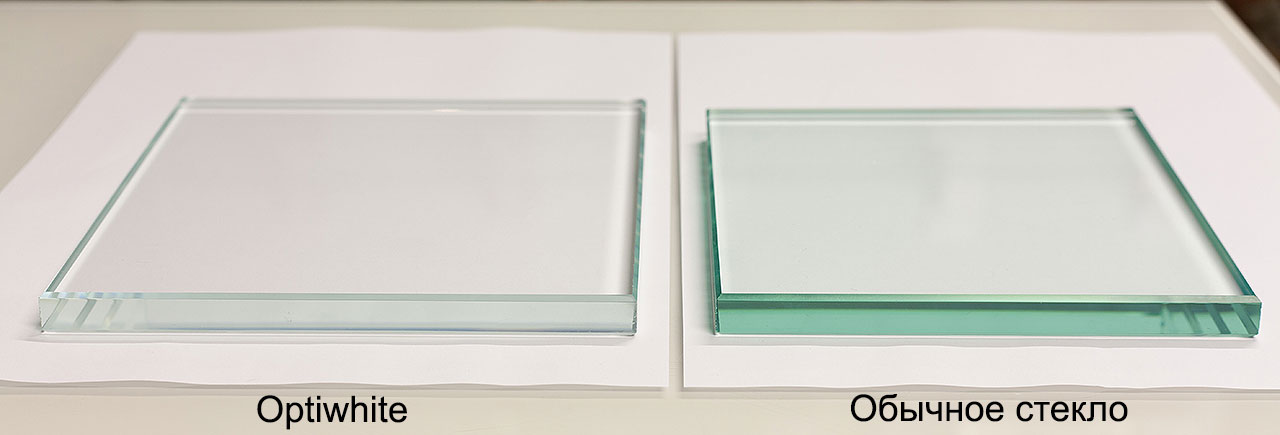

Важно, особенно при изготовлении вставок из стекла в двери купе, отметить тот факт, что есть такая разновидность прозрачного полированного стекла под названием Optiwhite или Оптивайт. Это стекло с максимальным пропусканием света и обеспечивает естественную цветопередачу от объектов, находящихся под стеклом.

Стекло Оптивайт ещё называют осветленное или просветленное стекло. Такое стекло получают за счет низкого содержания примесей железа в составе стекла.

|

|---|

| Рис. 2. Стекло оптивайт и его отличие от обычного стекла |

Вы скажете, ну и зачем нужно такое стекло? Дело в том, что обыкновенное стекло имеет зеленоватый оттенок и, если вы красите его светлыми эмалями, декорируете пленкой или используете для фотопечати, то зеленоватый оттенок исказит цвет эмали, цвет пленки или фотопечати, ведь эти покрытия обычно находятся под стеклом.

Тонированное в массе или цветное стекло

По флоат-технологии производятся другую разновидность стекла – тонированное в массе или цветное стекло. Не путайте цветное стекло с крашеным стеклом. Отличие в производстве такого стекла это то, что при плавке стекла ему придают цвет за счет добавления оксидов металлов.

Цветное стекло имеет высокую светопоглащающую способность, но слабые отражающие свойства. Тонированные в массе стекла производят в основном серого, желтоватого, синего или зеленого цвета. Цветные стекла можно применить, допустим, в шкафах купе библиотеках или в шкафах купе в гостиной.

Далее из полированного или флоат-стекла, производители стекла начинают творить чудеса: стекло красят, матируют химическим методом, покрывают лаком. Всё это многообразие, кроме архитектурных и интерьерных решений, находит применение в дизайне шкафов купе.

|

|---|

| Рис. 3. Тонированное в массе или цветное стекло |

Технология производства флоат-стекла

Загрузка сырья для производства флоат-стекла

Сырье для производства стекла — песок, сода, известняк и доломиты хранят в отдельных силосных башнях. Компоненты для производства стекла взвешиваются и смешиваются, затем засыпаются вместе со стеклобоем в загрузочный лоток.

|

|---|

| Рис. 4. Загрузка сырья для производства флоат-стекла |

Плавление в печи сырья для флоат-стекла

Сырье плавится в печи при температуре 1150 С. При плавлении смесь превращается в стекломассу, которая медленно перетекает вниз печи, этот процесс известен как очистка. В течении этого процесса поддерживается высокая температура стекломассы для того, чтобы пузырьки воздуха вышли из стекломассы.

|

|---|

| Рис. 5. Плавление в печи сырья для флоат-стекла |

Флоат-процесс

Стекломасса после выхода из печи попадает в ванну с расплавленным оловом, где происходит формирование ленты стекла с помощью процесс флотации. С одного до другого конца флоат-ванны температура стекла и олова постепенно снижается с 1100 С до 600 С. Верхние ролики с обеих сторон ванны вытягивают ленту стекла, придавая ей требуемую толщину и ширину.

|

|---|

| Рис. 6. Флоат-процесс |

Отжиг флоат стекла

Стекло выходит из ванны с оловом в виде непрерывной ленты, далее с помощью роликового конвейера подается в тоннель отжига, известный как «лер». Здесь стекло постепенно охлаждается, чтобы обеспечить безупречную плоскость и исключить внутренние механические напряжения. Покидая лер, стекло имеет температуру окружающей среды и готово для резки.

|

|---|

| Рис. 6. Отжиг флоат стекла |

Резка флоат стекла

После отжига лента стекла проверяется оптической лазерной системой и после этого нарезается в листы стандартного формата 6 * 3,21 м. Листы стекла автоматически сортируются в соответствии с качеством и собираются в пачки.

|

|---|

| Рис. 7. Резка флоат стекла |

Смотрите видео технологии производства флоат стекла

Источник

Что такое термополированное или флоат-стекло

В процессе производства стеклопакетов, которые применяются для комплектации современных оконных и дверных блоков преимущественно используется термополированное стекло. Также его называют флоат-стекло. Материал отличается практичностью, благодаря чему активно вытесняет с рынка устаревшие прототипы, нуждающиеся в дополнительной обработке при изготовлении, отличающиеся меньшей прочностью. Такое стекло применяется для более чем 200 наименований изделий, что позволяет удовлетворять любые потребности строительного рынка.

В Санкт-Петербурге, прозрачное, гладкое стекло применяется в строительной сфере. Они подходят не только для создания окон и дверей, но и для остекления фасадов, создания перегородок. Прочный стекольный продукт используется при обустройстве витрин, строительстве оранжерей, остеклении кровель.

Флоат — способ производства стекла

В переводе с английского языка, «Float» обозначает «плыть». Это в полной мере соответствует процессу производства, который носит одноименное название. При изготовлении флоат, метод производства стекла следующий — при высокой температуре (примерно 1000°C) происходит расплавление стеклянной массы, которая льется на расплавленное олово в емкости, защищенные азотом и водородов от внешней атмосферы. Лента массы, которая истекает на олово, защищена от соприкосновений с внутренними бортами ванны бортформирующими машинами. С их помощью осуществляется боковая регулировка ширины листового материала.

При выходе ленты из ванны она сразу же подается в печь для отжига. Далее осуществляется моментальное охлаждение. Резка готового стекла осуществляется при температуре около 80°C. Толщина готового материала варьируется от 3 до 19 м, ширина составляет 3.21 м, длина – 2.25 м. В процессе литья применяется 73% песка, 15% натрия, 10% извести и 2% дополнительных вяжущих и других добавок.

Флоат стекло – характеристики

Материал имеет светопропускную способность около 88-90%, отличается высокой прочностью при больших размерах листов. Толщина стекла практически не влияет на способность пропускать свет, но если толщина листа увеличивается, изделие приобретает зеленоватый цвет, из-за чего снижается коэффициент светопропускания. Для предотвращения этого эффекта, при выборе обращайте внимание на термополированные стекла. У таких материалов в результате увеличения толщины, коэффициент светопропускания практически не изменяется.

Другие свойства флоат-стекла:

- Низкий уровень отражения света.

- Хорошее пропускание солнечной энергии.

- Возможность нанесения на поверхность разных покрытий.

- Высокая прочность на растяжение, сжатие, изгиб.

Стеклянные изделия бывают цветными, теплосберегающими, закаленными, рефлективными, многослойными, тонированными. Стоимость материала зависит от его габаритов, толщины.

Источник

Совершенствование производства листового стекла флоат-способом

Пояснительная записка

к курсовому проекту

«Совершенствование производства листового стекла флоат-способом»

Основными направлениями экономического и социального развития России и стран СНГ является развитие производства эффективных строительных материалов, одним из таких материалов является стекло.

Стекло – один из самых распространенных материалов, широко используемых в народном хозяйстве и в быту. Непрерывно возрастающая потребность в стеклоизделиях различного назначения вызывает необходимость увеличения выпуска продукции стекольной промышленности при улучшении ее качества.

Научно-технический прогресс в производстве стекла позволил значительно расширить области его эффективного применения. В последние годы в технике стеклоделия произошли значительные изменения. Появились новые способы производства, новые области применения стекла, увеличилось число составов стекол, все более широко внедряются в практику методы математического планирования и автоматического регулирования процессов стеклоделия.

К числу выдающихся достижений последнего времени в стеклотехнике, несомненно, относится производство полированного стекла на расплаве олова, заменившее дорогой способ шлифования и полирования на громоздких механических конвейерах. Стекло и изделия на его основе применяют во всех областях современной науки и техники. Стекло превратилось в незаменимый материал строительного и конструкционного назначения.

Огромное значение имеет качество продукции – важнейший показатель деятельности предприятия. Повышение качества продукции в значительной мере определяет выживаемость предприятия в условиях рынка, темпы научно-технического прогресса, рост эффективности производства, экономию всех видов ресурсов, используемых на предприятии. Рост качества продукции – характерная тенденция работы всех ведущих фирм мира.

Управление качеством – действия, осуществляемые при создании, эксплуатации или потреблении продукции в целях установления, обеспечения и поддержания необходимого уровня ее качества.

Сущность всякого управления заключается в выработке управляющих решений и последующей реализации предусмотренных этими решениями управляющих воздействий на определенном объекте управления. При управлении качеством продукции непосредственными объектами управления, как правило, являются процессы, от которых зависит качество продукции. Они организуются и протекают как на допроизводственной стадии, так и на производственной и после производственной стадиях жизненного цикла продукции.

Система управления качеством продукции представляет собой организационную структуру, четко распределяющую ответственность, процедуры, процессы и ресурсы, необходимые для управления качеством.

1. Анализ существующих технологий производства изделия

1.1 Номенклатура, характеристика изделия

Стекло – твердый, прозрачный, однородный и хрупкий материал аморфной структуры, получаемый при остывании неметаллических расплавов. Окислами, расплавы которых при охлаждении переходят в стеклообразное состояние, являются кремнезем (Si02 ), фосфорный ангидрид (Р2 О5 ) и борный ангидрид (В2 03 ). Эти окислы носят название стеклообразующих, а стекла, образованные ими, – соответственно силикатными, фосфатными и боратными.

Стекла обладают следующими общими свойствами:

изотропностью, т.е. одинаковостью физических свойств по всем направлениям; при нагревании они не плавятся, как кристаллические тела, а постепенно размягчаются и переходят из твердого в жидкое состояние; обратимостью расплавления и затвердения: стекольный расплав, будучи охлажденным, вновь приобретает первоначальные свойства стекла.

В зависимости от своего назначения стекло, и стеклянные изделия можно разделить па строительное и полированное стекло, архитектурно-декоративное, техническое, химико-лабораторное, электровакуумное, оптическое, тарное, посудное и художественное.

Различные стекла отличаются определенными свойствами, которые можно подразделить на: механические, термические, химические, оптические и электрические.

Оконное листовое стекло должно быть бесцветным, прозрачным и достаточно прочным. Оно должно быть дешевым, а, следовательно, в его состав не должны входить дорогостоящие компоненты.

В данном курсовом проекте запроектировано производство листового стекла флоат-способом в соответствие ГОСТ 111–2001.

Таблица 1

| Наименование продукции | Документация | Код ОКП |

| Стекло листовое | ГОСТ 111–2001 | 592210 |

| Стекло листовое для производства закаленного стекла для транспорта | ТУ 5922–017–51404745–2006 | |

| Стекло листовое для производства многослойного стекла и закаленного стекла для стеклоизделий | ТУ 5922–018–51404745–2006 | |

| Стекло листовое для промышленной переработки | ТУ 5922–012–51404745–2003 | |

| Стекло листовое | ТУ 5922–015–51404745–2003 |

Конечным продуктом являются листы размером 3,5×2,25 м толщиной: 4, 5,6, 8, 10 мм.

Стекло в соответствии с его оптическими искажениями и допускаемыми пороками подразделяют на марки М0, М1, М2, М4, М5, М6, М7.

| Номинальная толщина | Предельные отклонения по толщине | Разнотолщинность, не более |

| 1.0–1.5 | ±0.1 | 0.05 |

| 2.0 | ±0.2 | 0.10 |

| 2.5 | ||

| 3.0 | ||

| 3.5 | ||

| 4.0 | ||

| 5.0 | ±0.3 | 0.20 |

| 6.0 | ||

| 7.0 | ||

| 8.0–10.0 | ±0.4 | 0.3 |

| 12.0–15.0 | ±0.6 | 0. |

Отклонения от плоскостности листа стекла не должно быть более 0,1% длины наименьшей стороны.

| Наименование показателя | Норма для стекла марок | |||||||

| М0 | М1 | М2 | М3 | М4 | М5 | М6 | М7 | |

| Оптические искажения, видимые в проходящем свете для стекла толщиной: | Не допускается искажение полос экрана | Не нормируется | ||||||

| «зебра» | «кирпичная стена» | |||||||

| Под углом, град. | ||||||||

| Менее или равным | Более или равным | Равным | ||||||

| 45 | 40 | 35 | 30 | 45 | 60 | 90 | ||

| Свыше 2.5 мм | 50 | 45 | 40 | 35 | ||||

| Наименование показателя | Норма для стекла марок | |||||||

| Оптические искажения видимые в отраженном свете | М0 | М1 | М2 | М3 | М4 | М5 | М6 | М7 |

| Не допускаются отклонения показателя отраженного растра, мм, более | Не нормируется | |||||||

| 3 | 4 | 5 | 6 | |||||

1.2 Состав сырьевой смеси

Шихта представляет собой смесь материалов, обеспечивающих прохождение при высокой температуре химических реакций с образованием стекла.

Для производства стекла применяют материалы, при помощи которых в состав стекла вводят окислы: Si02 , Na2 0, СаО, MgO, А12 03 и др.

Кварцевый песок – горная порода, при помощи которой в состав стекла вводится Si02 . Окись кремния является основой стекла. В кварцевых песках первого сорта содержание Si02 должно быть не менее 97,5–99%, а в песках второго сорта – не менее 97–98,7%. Примеси окислов железа (Fe2 03 ), титана (Ti02 ) и хрома (Сг2 03 ) являются вредными и к их содержанию в песке предъявляются особенно жесткие требования. Содержание оксидов Fe2 03 не должно превышать 0,05%.

К песку предъявляются также требования в отношении его зернового (гранулометрического) состава. Наиболее подходящим является песок со средним размером зерен – 0,15–0,40 мм. Поступающий в шихту песок дополнительно просеивается через сито с сеткой №08 (81 отв/см 2 ).

Доломит представляет собой осадочную горную породу, включающую в себя главным образом минералы доломита с некоторыми примесями. Доломит в химически чистом состоянии содержит CaCO3 – 54.3%, MgCO3 – 45,7%. Через доломит в стекло вводят MgO (не менее 19%) и CaO (в пределах 29–32%). Содержание примесей оксида железа в доломите не должно превышать 0,15%. В настоящее время доломит с карьера поступает обработанным и обогащенным, но подается в шихту после дополнительного просеивания через сито с сеткой №1,2 (36 отв/см 2 ).

Известняк широко распространен в природе. Это осадочная горная порода состоящая из СаСО3 и некоторых примесей Si02 , А12 О3 , MgO в количестве до 2% эти примеси не вредны. Применяемый в стекловарении чистый известняк содержит 56% СаО и 44% СО2 . Через известняк в состав стекла вводят СаО. Содержание окислов железа должно быть менее 0,3%. В последние годы известняк поступает в виде мела в готовом виде, но перед поступлением в шихту просеивается через сито с сеткой №1,2 (36 отв/см 2 ).

Пегматит представляет собой прочную природную смесь, состоящую из 71% Si02 и 15% А12 О3 . В составе примесей находятся около0,4% окислов железа. На карьере он проходит процесс размола и обогощения и в производство поступает в готовом виде. Через пегматит в стекло вводится А12 О3 . Перед подачей в шихту производится контрольное просеивание через сито с сеткой №0,7 (100 отв/см 2 ). В рецепте шихты может быть заменен полевошпатом.

Полевошпатный концентрат представляет собой отходы горнодобывающих фабрик, которые перерабатывают пегматитовые и нефелиновые руды для извлечения из них ценных минералов. Полевошпатный концентрат содержит до 68% Si02 ,21,7% А12 О3 и до 0,5% Fe2 03 .

Кальцинированная сода – продукт химического производства и представляет собой хорошо растворимый в воде мелкокристаллический порошок белого цвета. Химический состав соды – Na2 CO3 содержащий 58,5% Na2 O и 41,5% CO2 . В составе примесей содержится не более 0,02% оксидов железа. Кальцинированная сода является главным реагентом, обеспечивающий процесс химических реакций при варке стекла и входит в состав стекла в виде оксидов натрия Na2 O(R2 O). Сода является сильнопылящим материалом, обладающим высокой гигроскопичностью и хорошей растворимостью в воде. Последнее свойство затрудняет хранение соды, поэтому ее приходится складировать в специальных вертикальных силосах, оснащенных системой аэрации, исключающие попадание влаги и слеживания соды.

Сульфат натрия – синтетический продукт, натриевая соль серной кислоты Na2 SO4 который в основном составе содержит 43,7% Na2 O и 56,3% SO3 .

Сульфат представляет собой растворимый в воде мелкокристаллический порошок. Он применяется для активизации процесса осветления стекломассы. Обычно в комбинации с углеродом в качестве которого добавляется каменный уголь. Сульфат и уголь поступают на завод в готовом виде, но перед подачей в шихту проходит контрольное просеивание на сите с сеткой №1,2 (36 отв/см 2 ).

| № п/п | Материал | Применяемые сита | Объемный вес, т/м 3 | Угол естественного откоса в градусах | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| № сита | Кол-во отверстий на 1 см 2 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 1 | Песок | 0,8 | 81 | 1,4–1,6 | 27 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 2 | Сода | 1,4 | 25 | 0,9–1,4 | 36 (тяжелая) | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 3 | Доломит | 1,2 | 36 | 1,4–1,6 | 30 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 4 | Известняк | 1,2 | 36 | 1,3–1,6 | 38 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 5 | Полевой шпат | 0,7 | 100 | 1,4–1,6 | 38 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 6 | Сульфат | 1,2 | 36 | 1,4–1,6 | — | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 7 | Уголь | 1,2 | 36 | 0,8–1,2 | 35 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 8 | Мел | — | — | 1,3 | — | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 9 | Готовая шихта (при влажности 4%) | — | — | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| № п/п | Наименование элемента | Содержание в шихте, % |

| 1 | Si02 | 73 |

| 2 | А12 О3 | 0,9 |

| 3 | СаО | 8,7 |

| 4 | MgO | 3,6 |

| 5 | Na2 O(R2 O) | 13,4 |

| 6 | SO3 | 0,3 |

| 7 | Fe2 03 | 0,1 |

Состав стекольной шихты рассчитывается уже по заданному рецепту стекла с учетом химического состава применяемых сырьевых материалов. Весовой состав шихты является исходным для организации производства шихты. Он утверждается главным инженером предприятия и строго контролируется техническим персоналом цеха и ЦЗЛ. Помимо исходных сырьевых материалов в состав шихты вводится стеклобой образующийся во время производственного процесса. Масса стеклобоя вводится в количестве не более 20% (свыше 100%) от общей массы шихты.

Весовой состав шихты для флоат-стекла, рассчитанный для вышеприведенного рецепта:

| № п/п | Наименование компонента | Содержание в шихте, % |

| 1 | Песок | 58,9 |

| 2 | Полевой шпат | 3,0 |

| 3 | Известняк | 4,0 |

| 4 | Сульфат натрия | 1,0 |

| 5 | Уголь | 0,1 |

| 6 | Сода | 18,0 |

| 7 | Доломит | 15,0 |

| 8 | Стеклобой | ≤20 |

1.3 Выбор и обоснование технологического способа производства

Процесс стекловарения можно классифицировать по способу варки стекла (тип печи) и по способу формования ленты.

Для варки стекла применяют печи периодического и непрерывного действия. Периодические печи могут быть горшковыми и ванными, печи непрерывного действия – ванными.

До недавнего времени стекловаренные печи работали на генераторном газе. В настоящее время в связи с расширением использования природного газа почти все печи переведены на отопление этим дешевым, чистым и высококалорийным топливом. Используется в некоторых случаях и жидкое топливо (мазут, керосин).

Горшковые печи получили свое название от горшков, в которых производится варка стекломассы. Их изготовляют из лучших сортов огнеупорных глин. Емкость горшков может колебаться от 300 до 1000 кги более.

По количеству горшков печи бывают одно- и двухгоршковые, а также многогоршковые (до 16 горшков).

Печи бывают с нижним (кадиевые) и верхним пламенем. В первом случае подача газа и воздуха в рабочее пространство печи, а также отвод продуктов сгорания осуществляются через вертикальные каналы, расположенные в центре пода; во втором случае – через горелки, расположенные в верхней части боковых стен рабочей камеры.

Нагрев воздуха, идущего на горение, осуществляется за счет тепла отходящих газов в регенеративных или рекуперативных устройствах, размещенных в нижней части печного строения.

Недостатками горшковых печей являются плохое использование площади пода, небольшая производительность (до 10 т/сут), потребность в дорогом и сложном хозяйстве для изготовления горшков, вынужденные перерывы в работе вследствие порчи горшков. Периодичность работы печей приводит к необходимости их охлаждения перед выработкой и разогревания для варки. Это приводит к большой и бесполезной трате тепла. Тепловой коэффициент полезного действия горшковых печей обычно не превышает 8%.

Вследствие таких больших недостатков использование горшковых печей для варки стекла в настоящее время сокращается.

Горшковые печи применяют лишь при варке оптического стекла, требующего высокой однородности и светопрозрачности, а также для цветных и глушеных стекол, производство которых связано с необходимостью обеспечения специальных режимов варки. Иногда их применяют также в случаях, когда требуется одновременно варить, в небольших количествах несколько составов стекол.

Ванные печи периодического действия. В таких печах нижняя часть рабочего пространства представляет собой бассейн без разделительных приспособлений, полностью (по всей площади) заполненный стекломассой. В остальных конструктивных деталях они мало отличаются от горшковых печей с верхним направлением пламени. Применяют такие печи, в частности, для варки тугоплавких стекол «пайрекс», требующих большой продолжительности провара и высоких температур. Так как стенки и дно этих печей снаружи омываются воздухом, они лучше выдерживают действие высоких температур, чем горшки. Объем рабочей камеры в этих печах используется лучше, чем в горшковых, где площадь поверхности стекла составляет всего 30–35% от площади пода, а следовательно, большая часть тепла расходуется непроизводительно. Однако, как и горшковые печи, они вследствие периодического действия имеют большой удельный расход тепла.

Ванные печи непрерывного действия являются наиболее совершенными и поэтому широко распространены в производстве большинства массовых видов стекол (листовое, тарное и др.). В зависимости от вида выпускаемой продукции и способа выработки они могут быть различной производительности и отличаться конструктивными особенностями.

В ванных печах непрерывного действия стекольная шихта загружается определенными порциями с одного торца печи. В другом конце печи непрерывно производится выработка стеклянных изделий из сваренной стекломассы, По своей длине печь условно делится на зоны провара (варки), осветления и гомогенизации, студки и выработки. Необходимая температура в этих зонах поддерживается горелками, расположенными над бассейном.

Зона студки имеет самостоятельную систему отопления или не отапливается вообще. Зона выработки имеет систему для подогрева стекломассы.

Бассейны печей могут иметь разделительные устройства между варочной и выработочной частями в виде глухой стены с протоком или подвесным мостом, заглубленным в стекломассу.

В печах с неразделенным бассейном разделяют только газовую среду. Разделение производят при помощи экрана, выложенного в виде сниженной арки или сниженного свода.

Небольшие ванные печи производительностью до 15 т/сут, как правило, имеют подковообразное направление пламени, что обеспечивает факелу достаточную длину. Такие печи применяют при производстве небольших штучных изделий.

Средние и крупные ванные печи, имеющие достаточную ширину, делают с поперечным направлением пламени. Общая длина крупных печей достигает 70 м, а ширина – 10 м. Глубина бассейна зависит от типа стекол и принимается при варке темного стекла 0,6–0,9 м, а при варке бесцветного – 1,2–1,5 м.

Средние (производительностью 15–60 тв сутки) и крупные (производительностью 400 тв сутки) печи применяют при механизированной выработке листового стекла, труб и больших штучных изделий.

Для использования тепла отходящих газов печи оборудуют обычно регенераторами. Печи с рекуператорами, несмотря на свои преимущества (постоянство направления пламени), широкого распространения не получили.

В печах с поперечным направлением пламени горелки располагаются в продольных стенах, а регенераторы разделены на секции, каждая из которых работает на одну горелку. Такая конструкция позволяет более точно выдерживать температурный режим по длине печи.

Загрузка шихты в печи осуществляется механизированными загрузчиками, сблокированными с уровнемерами, что дает возможность автоматически поддерживать нужный уровень стекломассы с точностью 0,1 мм. Для поддержания в выработочной части печи постоянного давления устанавливается дифференциальный манометр, сблокированный с шибером дымовой трубы.

Кроме того, автоматически регулируются температура в выработочной части печи (за счет подачи наружного воздуха), соотношение между топливом и воздухом (через дроссельную шайбу), а также перекидка направления пламени.

Ванные печи для производства листового стекла имеют удельный съем стекломассы от 600 до 1300 кг/м 2 сварочной площади в сутки. Удельный расход тепла 3000–3500 ккална 1 кгстекломассы (12,5–14,6 кДж/кг).

Тепло от сжигания топлива в ванных печах передается шихте и стекломассе только через зеркало стекла. При такой передаче стекломасса получает не более 35% от всего количества тепла, выделяемого при сжигании топлива. Кроме того, большое количество тепла теряется через ограждающие поверхности рабочей камеры и с отходящими газами. В результате тепловой коэффициент полезного действия печей не превышает 25%.

Формование стеклянных изделий из расплавленной стекломассы называют выработкой. Выработка листового стекла по способу производства может быть прокатным, тянутым и на расплаве металла – олова (флоат-способ). Поверхности листового стекла могут быть полированными и неполированными.

Способом прокатки изготовляется сырое, узорчатое, армированное стекло, а также облицовочное – марблит.

Прокатка стекла может осуществляться периодической прокаткой катком на литейном столе и непрерывной прокаткой между вальцами.

Прокаткой катком изготовляется стекло толщиной от 7 до 60 мм. Прокатные столы делаются из чугуна длиной до 9,0 мшириной 4–5,0 м; катки – диаметром около 0,75 м.

При этом способе стекломасса поступает в прокатную машину из выработочной части стекловаренной печи по сливному порогу и проходит к прокатным вальцам. Зазор между вальцами регулируется в зависимости от толщины прокатываемого стекла. Лента стекла после прокатки поступает на плиту и затем на рольганг, с которого она направляется в лер для отжига.

Способом вытягивания изготовляют листовое стекло, трубы и стекловолокно. Листовое стекло подразделяется па оконное, витринное, фотостекло, цветное и полированное.

Способ вытягивания. Выработка листового стекла вытягиванием может осуществляться лодочным, безлодочным и горизонтальным способами.

Лодочный способ заключается в том, что лента стекла вытягивается через щель специального шамотного поплавка (лодочку), погруженного на некоторую глубину в расплавленную стекломассу.

Чтобы вытянуть стекломассу через щель, в нее опускают сверху специальную металлическую рамку («приманку»), а затем поднимают ее вверх. Стекломасса прилипает к приманке и, двигаясь вслед за ней кверху, вытягивается в виде ленты.

Для успешного осуществления такого процесса формования стекломасса должна обладать строго определенными свойствами (вязкостью, величиной сил поверхностного натяжения, скоростью затвердевания), находящимися в зависимости от химического состава и температуры. Обычно вытягивание стекла лодочным способом производится в температурном интервале 930–980° (температура луковицы). При этой температуре стекломасса обладает оптимальными значениями указанных свойств. Чтобы вытянутая из щели лодочки стекломасса не растекалась, ее непосредственно над лодочкой охлаждают.

В результате охлаждения лента должна настолько затвердеть, чтобы крутящиеся валики, передвигающие ее вверх, не оставляли на ней следов.

Для выработки листового стекла лодочным способом применяют машины непрерывного вертикального вытягивания, или, как их называют, машины ВВС.

При безлодочном вертикальном вытягиваниилента стекла формуется непосредственно со свободной поверхности стекломассы. При этом способе выработочный канал делают глубиной 1200 мм, а в передней его части устраивают противосвильный мост из шамотного бруса, заглубленный в стекломассу и перегораживающий канал по всей его ширине.

Основным недостатком этого способа является большая чувствительность его даже к небольшим нарушениям температурного режима.

Отжиг стекла производится непосредственно в вертикальных шахтах машин ВВС.

При безлодочном горизонтальномвытягивании лента стекла вначале формуется вертикально (аналогично вертикальному безлодочному способу). Затем, находясь еще в пластичном состоянии, лента огибает вал, меняет направление на горизонтальное и поступает на ролики, а затем в лер на отжиг. Перемена направления вытягиваемой ленты с вертикального на горизонтальное создает направленность потока и обеспечивает более лучший отжиг при высокой скорости вытягивания. При этом способе выработочный бассейн глубиной 200 ммсоединяется с ванной печью промежуточной камерой глубиной 450 мм.

Одной из особенностей горизонтального вытягивания является возможность производства тонкого стекла (0,6 мм)при высоком качестве. Этот способ является также одним из наиболее производительных. Скорость горизонтального вытягивания одинарного двухмиллиметрового стекла достигает 140 м/ч.

Полированное стекло получают из сырого прокатного или тянутого стекла путем шлифовки и полировки его поверхностей. Стекло обладает хорошей прозрачностью без видимых оптических искажений. Полированное стекло подразделяется на зеркальное, витринное и техническое и применяется для изготовления зеркал, остекления витрин, а также в мебельной промышленности, в автомобилестроении, самолетостроении, судостроении и т. п.

Разработан также конвейерный способ полирования ленты стекла на поверхности расплавленного металла – олова и сплавов с преобладающим содержанием олова (флоат-способ). Принцип такой полировки состоит в следующем: стекломасса из обычной стекловаренной печи поступает в прокатную машину,а затем по наклонной плите – в специальную ванну,в которой находится расплавленный металл. Основной агрегат, где на расплаве формуется лента стекла, – ванна олова. Регулируемое количество стекломассы в виде струи поступает из стекловаренной печи на поверхность расплавленного металла (олова) и, продвигаясь по ней, превращается в ленту стекла с огненно-полированными поверхностями. После стабилизации толщины ленты ее отжигают и охлаждают. Продолжительность цикла 2 ч с момента формования ленты до упаковки готового стекла.

Отличительная особенность способа двухстадийного формования состоит в том, что заключительная (вторая) стадия, выражающаяся в окончании процесса охлаждения и затвердевания стекла с одновременной фиксацией плоской формы и огненно-полированного характера поверхности, происходит уже за пределами ванны расплава на терморегулируемой газо-воздушной подушке, газовый фронт которой с постепенным понижением температуры удерживает ленту стекла в подвешенном состоянии.

В данном курсовом проекте в виду преимуществ был выбран способ формования ленты стекла на расплаве металла – олова (флоат-способ).

производство качество изделие смесь

2. Технологическая часть

2.1 Разработка технологии производства

Данная технология распространяется на листовое стекло, предназначенное для остекления светопрозрачных строительных конструкций, средств транспорта, а также изготовления стекол с покрытиями, зеркал, закаленных и многослойных стекол и других изделий строительного, технического и бытового назначения.

Подготовка сырьевых материалов. В настоящее время, как правило, основные сырьевые материалы, поступающие на стекольные заводы, не могут быть использованы для составления стекольной шихты без предварительной подготовки. Поэтому на большинстве действующих заводов имеются специальные составные цехи, в которых производится их обогащение, сушка, измельчение и просеивание.

При этом такие материалы, как известняк, доломит и мел, подвергают дроблению, сушке, помолу, грохочению и магнитной сепарации, а песок в дополнение к этим операциям часто требует более сложной обработки по его обезжелезнению.

В данном курсовом проекте было принято решение запроектировать использование магнитных валковых сепараторов на редкоземельных магнитах для обогащения и очистки песка, полевого шпата и других компонентов шихты от содержащегося в них железа.

Сепаратор представляет собой заключенный в корпус мини-конвейер с распределяющей системой подачи материала и устройством разделения потоков по магнитным свойствам. Основная часть сепаратора – ведущий магнитный валок с магнитной индукцией на его поверхности от 1,1 до 1,5 Тл. Редкоземельный магнитный валок используется как ведущий шкив, тонкая лента служит транспортирующим элементом и соединяет ролик с немагнитным ведомым шкивом. Транспортирующим элементом является тонкая, заполненная графитом кевларовая лента с внешним тефлоновым покрытием, которая обладает высокой износостойкостью и позволяет максимально снизить потери магнитной индукции. В результате магнитная индукция на поверхности рабочей зоны составляет от 1,0 до 1,7 Тл. Благодаря консольной конструкции один механик можетбыстро заменить ленту (на это затрачивается менее 5 мин). Сепаратор оснащен частотным приводом регулировки скорости прохождения сепарируемого материала, смотровым окном, отверстиями для аспирации и дистанционным пультом управления.

Сепарируемый материал подается вертикально на распределяющее вибрирующее устройство, создающее равномерный слой продукта в зоне действия магнитного поля. Движущейся лентой продукт переносится на магнитный ролик в зону сепарации. Когда сепарируемый материал входит в область действия магнитного поля, магнитные и (или) парамагнитные частицы притягиваются к валку, меняя тем самым свою траекторию движения, и отсекаются системой распределения потоков, а весь немагнитный материал продолжает движение по естественной траектории.

Редкоземельные валковые магнитные сепараторы в зависимости от технологических особенностей изготавливают в 1-, 2- и 3-уровневых версиях с немагнитным или магнитным повтором.

В случаях, когда влажность песка превышает 4–4,5%, его сушат обычно в сушильных барабанах, хотя применяют и другие устройства (шахтные, трубчатые и другие сушилки).

Для удаления из песка крупных зерен и включений его просеивают (грохочение), что является обычно вспомогательным процессом при обогащении. Для просеивания песка применяют вибрационные, барабанные и другие грохоты с ситами, имеющими 81 отв./см 2 .

Подготовка доломита, известняка и мела включает в себя дробление, сушку, помол, просеивание, магнитную сепарацию.

Дробление производят в щековых дробилках до кусков величиной 25–35 мм.

Сушку осуществляют в сушильных барабанах при температуре не выше 400–450 °С (так как в противном случае может начаться разложение известняка или мела).

Приготовление стекольной шихты. Стекольную шихту приготовляют путем тщательного перемешивания предварительно подготовленных и строго отвешенных (отдозированных) порций сырьевых материалов.

Шихта должна быть строго однородной по своему составу, т.е. в каждом участке шихты соотношение сырьевых материалов должно быть одинаковым и соответствовать заданному рецепту. Допустимые отклонения по весу отдельных компонентов от заданного состава не должны превышать:

Доломит и известняк в сумме……… 1,00%

Влажность содовой шихты должна быть 2–4%, а сульфатной 5–7%.

Шихту приготовляют в составных цехах, работающих по вертикальной схеме. По этой схеме бункера с сырьевыми материалами располагаются в один ряд. Емкость каждого бункера определяется суточной потребностью завода в каждом компоненте. Под каждым бункером смонтирован автоматический весовой дозатор. Под дозаторами устанавливают ленточные транспортеры.

Вначале отвешивается песок, который при помощи транспортера направляется в смеситель. После этого туда подается строго отмеренное количество воды из дозатора. Через определенное время, необходимое для равномерного увлажнения песка, отвешивают и подают в смеситель доломит, известняк и соду. Отдозированные сульфат и уголь при помощи транспортера направляются в смеситель. Готовая сульфатоугольная смесь транспортеромподается в общий смеситель.

После перемешивания готовая шихта самотеком подается в расходные бункера.

Для перемешивания шихты широкое распространение на стекольных заводах получили скоростные тарельчатые смесители периодического действия, обладающие высокой производительностью и обеспечивающие достаточную гомогенизацию шихты. Применяются также смесители барабанного типа.

Шихту следует загружать в печь в виде гряд или небольших кучек высотой 100–250 мм.Такая подача обеспечивается при помощи механических питателей с несколькими отдельными бункерами и столами, расположенными по ширине загрузочного отверстия (кармана).

Варка стекла производится в ванной стекловаренной регенеративной печи непрерывного действия с поперечным направлением пламени. Для отопления печи используют природный газ.

Варка стекла является процессом многостадийным превращения твердых сырьевых материалов в жидкую стекломассу.

Процесс варки стекла состоит из 5 стадий:

Стекловарение протекает при высоких температурах 1400–1500 о С в движущейся вязкой среде (стекломассе) переменного и сложного состава и зависит от состава стекла, условий теплообмена, характера движения стекломассы и газов.

Силикатообразование – компоненты шихты взаимодействуют и претерпевают физические и химические изменения. К концу стадии большинство газообразных веществ из шихты улетучивается, основные химические реакции между компонентами шихты заканчиваются, шихта превращается в спекшуюся массу, состоящую из силикатов и кремнезема. Для натрий-кальций-силикатных стекол стадия завершается при температуре 900…1150 °С. Повышение температуры ускоряет силикатообразование;

стеклообразование – начинается плавление спекшейся массы, взаимное растворение компонентов и кремнезема. К концу стадии стекломасса становится прозрачной, без непроверенных частиц шихты, однако она еще пронизана большим числом пузырей и свилей, содержит не растворившиеся зерна кремнезема и продолжает оставаться химически неоднородной. Обычно эта стадия завершается при температуре 1150…1250 °С. Повышение температуры, применение перемешивания ускоряют процессы стеклообразования;

осветление – стекломасса, становясь менее вязкой, освобождается от видимых газообразных включений. Стадия заканчивается при 1450…1550 °С и вязкости стекломассы 7…20 Па-с. Осветление ускоряется при повышении температуры, уменьшении толщины слоя стекломассы, добавке осветлителей, бурлении;

гомогенизация – стекломассу выдерживают при высоких температурах или перемешивают. К концу стадии она освобождается от свилей и становится однородной. Обычно гомогенизация протекает одновременно с осветлением;

охлаждение – температуру стекломассы снижают на 200…300 °С, чтобы получить необходимую для выработки изделий вязкость.

Охлаждение стекломассы производится с помощью введенных в стекловаренную печь водяных холодильников, мешальных устройств и подачи воздуха в подсводовое пространство студочного бассейна.

После прохождения всех выше перечисленных процессов стекломасса поступает на формование ленты стекла. Формование ленты осуществляется в ванне расплава. Ванна расплава представляет собой тепловой агрегат, содержащий слой расплавленного металла (олова), защитную восстановительную атмосферу, средства подачи и формования стекломассы, вывода ленты стекла из ванны расплава, КИП.

Ванна расплава имеет огнеупорную футеровку, выполненную из шамотных брусьев. Огнеупоры свода крепятся к раме кожуха. Срок службы огнеупоров ванны расплава до капремонта не менее 10 лет.

Процесс формования ленты стекла на расплаве металла включает следующие стадии:

· регулируемую подачу стекломассы на поверхность расплавленного металла;

· охлаждение готовой ленты.

По длине ванна расплава разделена на 16 технологических зон, из которых 8 широких (с 1 ой по 8 ую зоны), 3 средних (с 9 ой по 11 ую зоны) и 5 узких (с12 ой по 16 ую зоны).

В боковых стенках кожуха свода имеются окна для вставки и выемки нагревателей. В боковых стенках между бассейном и подвесной стеной имеется промежуток, заполненный герметизирующими вставками. Основное тепло в ванну вносится стекломассой поступающей из стекловаренной печи. Регулирование температуры в процессе формования ленты стекла осуществляется сводовыми электрическими нагревателями, расположенными на специальной керамике. Для защиты олова от окисления используется защитный газ (смесь азота и водорода), находящийся в ванне под небольшим избыточным давлением. Количество кислорода в защитном газе не должно превышать 0,0001%. Вывод ленты стекла из ванны расплава осуществляется с перегибом при поднятии ленты стекла на приемные валы шлаковой камеры.

Шлаковая камера является промежуточным конструктивным элементом между ванной расплава и печью отжига. Ее основное назначение – защита выходного отверстия ванны от проникновения кислорода в ванну и осуществления выравнивания температуры и предварительного охлаждения ленты перед отжигом.

В шлаковую камеру, под второй и третий вал под углом к образующей вала подается сернистый газ. Обработка стекла сернистым газом производится с целью защиты поверхности стекла от повреждения на валах печи отжига и предотвращает загрязнение валов оксидами, выносимыми нижней поверхностью ленты стекла.

Толщину и скорость формования ленты стекла регулируется с помощью растягивающих устройств.

После формования лента стекла проходит отжиг. Отжиг ленты стекла осуществляется в печи отжига, имеющий корпус, футерованный теплоизоляцией, и снабженный системой транспортирования и охлаждения ленты стекла, электрообогревом и КИП. Процесс отжига листового стекла включает следующие основные стадии:

Печь отжига обеспечена системой автоматического аварийного переключения приводов на питание от аккумуляторной батареи.

Конвейеры транспортировки ленты и листов стекла имеют скорости, соответствующие скорости перемещения ленты стекла в печи отжига и обеспечивающий его транспортировку в широком диапазоне скоростей выработки. Раскрой ленты стекла на листы проводится с точностью, соответствующей ГОСТ 111–2001 и технических условий на вырабатываемую продукцию.

· раскрой стекла на форматы на конвейере

· отрезка и отломки бортов на конвейере;

· поворот листа стекла на 90 о ;

· контроль качества листов стекла на конвейере;

· упаковка листов стекла, хранение и отгрузка.

Нанесение прокладочного материала, укладка, маркировка и упаковка нарезанного стекла осуществляется в соответствии с НТД в цехе.

Главным требованием ко всему технологическому оборудованию является надежность и непрерывность (бесперебойность) работы.

2.2 Режим работы предприятия

Отправным материалом для расчета технологического оборудования, потока сырья, состава персонала является режим работы цеха (предприятия). Он определяет количество рабочих дней в году, количество смен в сутки и рабочих часов в смене.

Режим работы устанавливается в соответствии с трудовым законодательством РФ.

При назначении режима работы предприятия необходимо обеспечить полное использование основных фондов и принять наибольшее количество рабочих смен в сутки.

Расчетный годовой фонд времени работы технологического оборудования в часах, на основании которого рассчитывается производственная мощность предприятия в целом и отдельных линий, установок, определяют по формуле:

где Вр – расчетный годовой фонд времени работы технологического оборудования в часах;

Ср – расчетное количество рабочих суток в году;

U – количество рабочих часов в сутки;

Кu – среднегодовой коэффициент использования технологического оборудования.

Где Гр – годовой фонд рабочего времени;

Кэк.в. – коэффициент использования эксплуатационного времени, 0.876

| № п/п | Наименование цехов, отделений, пролетов, операций | Кол-во рабочих дней в году | Кол-во смен в сутки | Длительность рабочей смены | Годовой фонд эксплуатационного времени | Коэф. использования эксплуатационного времени | Годовой фонд рабочего времени |

| 1 | Цех по подготовке сырьевых материалов и заготовки шихты | 365 | 2 | 12 | 8322 | 0.876 | 7290,1 |

| 2 | Варка стекломассы (стекловаренная печь) | ||||||

| 3 | Формование ленты стекла (ванна расплава) | ||||||

| 4 | Отжиг ленты стекла | ||||||

| 5 | Концевые операции | ||||||

| 6 | Цех сортировки и упаковки |

Режим работы предприятия характеризуется количеством рабочих дней в году, количеством смен в сутки и продолжительностью смены в часах. В виду того, что на данном предприятии имеют место процессы, требующие круглосуточного контроля, принимаем 365 рабочих дня исходя из 7-дневной рабочей недели при двухсменной работе. Таким образом, годовой фонд рабочего времени составит 7290,1часа при 12 и часовой рабочей смене.

2.3 Расчет производительности предприятия

Производительность предприятия – расчетный показатель максимального выпуска условной номенклатуры продукции в единицу времени.

Величина производственной мощности предприятия в целом равна сумме мощностей отдельных параллельно работающих технологических линий по производству стеклоизделий. Расчет производительности предприятия по выпуску готовых изделий производится исходя из заданной годовой производительности. В данном курсовом проекте годовая производительность предприятия равна П=18250 тыс. м 2 /год при толщине ленты стекла 4 мм.

При расчете производительности необходимо учитывать возможный брак в производстве и некондиционность изделий. Для заводов по производству стеклоизделий процент брака может достигать 1%. Расчет производительности приведен в таблице 8.

где Пфак – фактическая производительность предприятия в год по вытянутому стеклу без учета КИС;

1,01 – коэффициент, учитывающий потери при производстве;

Пгод – заданная производительность предприятия.

Пфак = 1,01*18250000=18432500 м 2 /год.

Псутки = 18432500/365=50500 м 2 .

При учете КИС=91% товарной продукции:

Пфак = 18432500х0,91=16773575 м 2 /год.

Псутки = 50500х0,91=45955 м 2 .

| № п/п | Наименование передела (операции) | Производительность предприятия | |||

| В год, м 2 /год | В сутки, м 2 | В смену, м 2 | В час, м 2 | ||

| 1 | Цех по подготовке сырьевых материалов и заготовки шихты | 18432500 | 50500 | 25250 | 2104,2 |

| 2 | Варка стекломассы (стекловаренная печь) | ||||

| 3 | Формование ленты стекла (ванна расплава) | ||||

| 4 | Отжиг ленты стекла | ||||

| 5 | Концевые операции | ||||

| 6 | Цех сортировки и упаковки | ||||

2.4 Расчет потребности предприятия в сырьевых материалов

Расчет объема потребляемых материалов производится исходя из заданной производительности предприятия и расхода материалов на единицу готовой продукции. Исходя, из этого определяем производительность предприятия.

Для получения стекла требуемого качества и вида состав шихты рассчитывают, используя данные химического анализа применяемых сырьевых материалов. Расчет ведут на 100 мас. Ч. стекломассы. Химические составы стекла и каждого составляющего шихту вещества выражают в процентах от массы.

В данном курсовом проекте необходимо рассчитать состав шихты для листового стекла отформованного флоат-способом следующего состава (%):

| № п./п. | Наименование элемента | Содержание в шихте, % |

| 1 | Si02 | 73 |

| 2 | А12 О3 | 0,9 |

| 3 | СаО | 8,7 |

| 4 | MgO | 3,6 |

| 5 | Na2 O(R2 O) | 13,4 |

| 6 | SO3 | 0,3 |

| 7 | Fe2 03 | 0,1 |

Таблица 9. Химический состав сырьевых материалов

| Материал | Оксиды, % | П.П.П. | |||||

| Si02 | СаО | MgO | Na2 0 | А12 03 | Fe2 03 | ||

| Песок | 98,98 | 0,4 | — | — | 0,22 | 0,03 | 0,37 |

| Мел | 1,5 | 54 | — | — | — | 0,02 | 44,3 |

| Доломит | 3 | 27 | 19,8 | — | 1,6 | 0,02 | 48,4 |

| Сода | — | — | — | 56 | — | — | 44 |

| Известняк | — | 56 | — | — | — | 0,03 | 44 |

| Полевой шпат | 68 | — | — | — | 21,7 | 0,02 | 11 |

| Сульфат | — | 0,8 | — | 95 | — | 0,01 | 4 |

| Стеклобой | 73 | 8,7 | 3,6 | 13,4 | 0,9 | 0,1 | — |

Чтобы получить 100 кг стекломассы заданного состава, необходимо с сырьевыми материалами ввести заданное количество оксидов в килограммах.

С учетом потерь при прокаливании и транспортировки состав шихты будет следующим:

Полевой шпат – 3%+11%+1%=3+0,33+0,03=3,36 кг.

Известняк – 4%+44%+1%=4+1,76+0,04=5,8 кг.

Сульфат натрия – 1%+4%+1%=1+0,04+0,01=1,05 кг

Сода – 18%+44%+1%=18+7,92+0,18=26,1 кг.

Доломит – 15%+48,4%+1%=15+7,26+0,15=22,41 кг.

Из выше сказанного можно сделать вывод, что на 100 кг стекломассы требуется 118,527 кг шихты плюс 15 кг стеклобоя.

| № п./п. | Материал | Потребность в материале | |||

| В год, т | В сутки, кг | В смену, кг | В час, кг | ||

| 1 | Песок | 110037,7326 | 301473,24 | 150736,68 | 12561,39 |

| 2 | Полевой шпат | 6193,4076 | 16968,24 | 8484,12 | 707,01 |

| 3 | Известняк | 10691,0544 | 29290,56 | 14645,28 | 1220,44 |

| 4 | Сульфат натрия | 1935,4344 | 5302,56 | 2651,28 | 220,94 |

| 5 | Уголь | 184,32792 | 505,008 | 252,504 | 21,042 |

| 6 | Сода | 48109,6572 | 131807,28 | 65903,64 | 5491,97 |

| 7 | Доломит | 41307,8676 | 113172,24 | 56586,12 | 4715,51 |

| 8 | Стеклобой | 32768,9262 | 89777,88 | 44888,94 | 3740,745 |

| 9 | Готовая шихта | 251228,40792 | 688297,008 | 344148,504 | 28679,047 |

2.5 Выбор потребного количества технологического оборудования

Выбор технологического оборудования производится с учетом ранее принятого технологического способа производства, а также исходя из рассчитанной производительности предприятия.

Расчет потребного количества технологического оборудования производится с учетом норм производительности оборудования в единицу рабочего времени при данной номенклатуре продукции, чтобы обеспечить выпуск изделий в объеме годовой производственной программы предприятия в условиях установленного режима работы. Расчет потребного количества оборудования:

Где М – количество машин (установок);

П n ч – производительность предприятия часовая;

Пн – производительность оборудования нормативная;

Кн – коэффициент использования оборудования, в стекольной промышленности он равен 0,98.

Песок – М= 12561,39/(7000*0,98)=12561,39/6860=1,83

принимаем 2 массоизмерительного устройства ДВСТ-350П.

Полевой шпат – М= 707,01/(900*0,98)=707,01/882=0,8

принимаем 1 массоизмерительное устройство ДВСТ-40.

Известняк – М=1220,44/(1300*0,98)=1220,44 /1274=0,96

принимаем 1 массоизмерительное устройство ДВСТ-40.

Сульфат натрия – М=220,94/(300*0,98)=220,94 /294=0,8

принимаем 1 массоизмерительное устройство ДВСТ-40.

Уголь – М=21,042/(30*0,98)=21,042 /29,4=0,72

принимаем 1 массоизмерительное устройство ДВСТ-40.

принимаем 1 массоизмерительное устройство ДВСТ-40.

Доломит – М= 4715,51 /(5000*0,98)=4715,51/4900=0,96

принимаем 1 массоизмерительное устройство ДВСТ-40.

Стеклобой – М= 3740,745 /(4000*0,98)=3740,745/3920=0,95

принимаем 1 массоизмерительное устройство ДВСТ-40.

принимаем 1 тарельчатый смеситель СТ-250.

принимаем 2 тарельчатых смесителя СТ-700.

Для варки стекла принимаем ванную стекловаренную печь регенеративную с поперечным направлением пламени непрерывного действия, производительностью 500т/сут готового стекла.

Для формования ленты стекла принимаем ванну расплава (расплав олова) и растягивающие (утоняющие) устройства – «машина 466».

Для процесса отжига ленты стекла принимаем печь отжига туннельную, электрическую, непрерывного действия ПОС-350.

Перемещение ленты стекла – конвейер фирмы «Боттеро» со скоростью движения ленты стекла 30–60 м/мин.

Раскрой ленты стекла – механизм раскроя ленты стекла фирмы «Боттеро» АТ-533 8 шт. (4 рабочих и 4 резервных).

Отломка бортов – механизм отломки бортов АТМ-533 4 шт. (2с левой стороны, 2 с правой стороны).

Весь перечень производственного оборудования приведен в ведомости оборудования таблица 11.

Таблица 11. Ведомость производственного оборудования

| № п./п. | Наименование оборудования | Характеристика оборудования | Назначение оборудования | Количество |

| 1 | Массоизмерительное устройство ДВСТ-350П | Взвешивание сырья | 2 | |

| 2 | Массоизмерительное устройство ДВСТ-40 | Взвешивание сырья | 7 | |

| 3 | Магнитный валковый сепаратор МВС-77 на редкоземельных магнитах | Обогащение и очистка слабомагнитных сырьевых материалов | 5 | |

| 4 | Сушильный барабан с типоразмером 1200×6000 | Сушка сырьевых материалов | 4 | |

| 5 | Тарельчатый смеситель СТ-250 | Смешивание сульфата и угля | 1 | |

| 6 | Тарельчатых смесителя СТ-700 | Смешивание всех компонентов шихты | 2 | |

| 7 | Механический питатель МП-30 | Тип питателя – стольные | Питание печи шихтой | 4 |

| 8 | Ванная стекловаренная печь | Варка стекла | 1 | |

| 9 | Регенераторы | Тип – вертикальный секционный с насадкой типа «Лихте». | Утилизация тепла отходящих газов | 12 |

| 10 | Система разводки топлива и воздуха на раздув по горелкам | Подача газа к горелкам и его сжигание. Возможность плавного регулирования расхода газа и подбора оптимальных параметров пламени. | ||

| 11 | Система вдувания воздуха в подсводное пространство студочной части печи | Интенсификация студки стекломассы, подготовка стекломассы к выработке. | ||

| 12 | Автоматизированная пятиканальная система технологического контроля толщины ленты флоат-стекла в режиме реального времени в горячей зоне печи отжига | Контроль толщины ленты флоат-стекла в режиме реального времени в горячей зоне печи отжига | ||

| 13 | Водяные холодильники | Для управления положения шихты в варочной части печи. | ||

| Арочный, | Для защиты арки загрузочного кармана | 2 | ||

| На пережиме | Для интенсификации процесса студки стекломассы, усиления возвратного потока в варочную часть | 2 | ||

| 14 | Перемешивающее устройство | Две поперечные мешалки, установленные на пережиме стекловаренной печи за холодильником | Для повышения однородности (гомогенизации) стекломассы по химсоставу и температуре | 2 |

| 15 | Ванна расплава | Формование ленты стекла | 1 | |

| 16 | Для предупреждения сужения ленты, получения стекла различных номиналов. | Отжиг ленты стекла | 1 | |

| 18 | Конвейер транспортировки ленты стекла | Скорость движения листов по конвейеру, для толстых номиналов стекла 30 м/мин; для тонких номиналов 60 м/мин. | Транспортировка ленты стекла | 1 |

| 19 | Механизм раскроя ленты стекла АТ-533 | Раскрой ленты стекла на форматы, отрезка бортов от ленты стекла | ||

| 20 | Механизм отломки бортов АТМ-533 | Отломка бортов | ||

| 21 | Ротатор АТВ-533 | Поворот листа на 90 о | 1 | |

| 22 | Тип – с пневмоприсосками | Съем и укладка листов стекла в тарные контейнеры | 1 | |

| 23 | Подвесной однобалочный кран | Грузоподъемность 5т. | Перемещение контейнеров со стеклом на склад готовой продукции | 1 |

2.6 Расчет складов сырьевых материалов и готовой продукции

В этом пункте требуется рассчитать емкость складов сырьевых материалов и складов готовой продукции.

Для сырьевых материалов, промежуточных продуктов, необходимых добавок и готовой продукции рекомендуется рассчитывать объединенные штабельные склады.

где L – д лина склада;

V – объем расходуемого материала;

F сеч – площадь сечения склада.

Доставка сырьевых материалов осуществляется железнодорожным транспортом, исходя из этого, рассчитываем запас материалов на 10 суток

Принимаем 2 штабельных склада размерами: длина-18 м, ширина-10 м, высота-6 м.

Принимаем 1 штабельный склад размерами: длина-12 м, ширина-10 м, высота-4 м.

Для остальных компонентов шихты рассчитываем силосные склады по формуле:

где V – емкость силосного склада;

A – объем требуемого материала;

K 3 – коэффициент заполнения силоса, равен 0,9.

Склад полевого шпата:

Принимаем 1 силос размером: диаметр-3 м, высота-17,8 м.

Принимаем 1 силос размером: диаметр-4 м, высота-17,9 м.

Принимаем 3 силоса размером: диаметр-6 м, высота-14,4 м.

Принимаем 2 силоса размером: диаметр-6 м, высота-14,85 м.

Склад сульфата натрия:

Принимаем 1 силос размером: диаметр-2 м, высота-12,5 м.

Для складирования угля рассчитываем бункер по той же формуле:

Принимаем 1 бункер размером: длина-1,5 м, ширина-1,5 м, высота-2,3 м.

Для промежуточного складирования сульфатоугольной смеси рассчитываем бункер промежуточного складирования на 2 часа производственного процесса:

Принимаем 1 бункер размером: длина-0,7 м, ширина-0,7 м, высота-0,7 м.

Так же необходимо рассчитать расходные бункера механического питателя МП-30:

Принимаем 4 бункера размером: длина-2 м, ширина-2 м, высота-3,33 м, емкостью 13,32 м 3 . Склад готовой продукции:

принимаем склад готовой продукции размерами 24×90 м.

3. Контроль производства и качества выпускаемой продукции

Режимная карта технологического процесса производства стекла толщиной 4 мм при съеме 500т/сут.

Источник