- Что такое флоат стекло и технология его производства

- Стекло оптивайт и его отличие от обычного стекла

- Стекло оптивайт

- Тонированное в массе или цветное стекло

- Технология производства флоат-стекла

- Загрузка сырья для производства флоат-стекла

- Плавление в печи сырья для флоат-стекла

- Флоат-процесс

- Отжиг флоат стекла

- Резка флоат стекла

- Смотрите видео технологии производства флоат стекла

- Производство листового стекла флоат-способом

- Оценка потребности и определение ассортимента выпускаемого листового стекла. Технология производства листового стекла флоат-способом формования на расплаве олова, пути и средства его совершенствования. Теплотехнический расчет стекловаренной печи.

Что такое флоат стекло и технология его производства

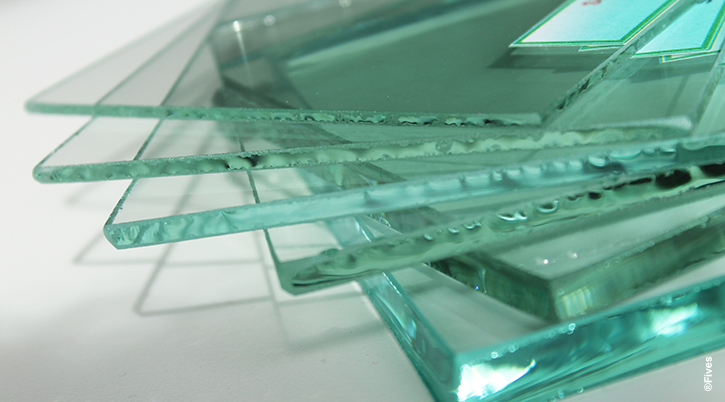

Стекло это материал, который активно используется мебельщиками в качестве заполнения дверей купе. Основа всего и вся это полированное стекло или, вы еще можете встретить такое название, флоат-стекло.

|

|---|

| Рис. 1. Флоат стекло |

Метод производства стекла называется соответственно флоат-методом и позволяет получить гладкое без дефектов одинаковой толщины стекло. Полировка стекла, конечно же, никакая не ведется, просто стекло полученное флоат-методом, уже имеет такую гладкую поверхность, как будто его полировали.

Стекло оптивайт и его отличие от обычного стекла

Стекло оптивайт

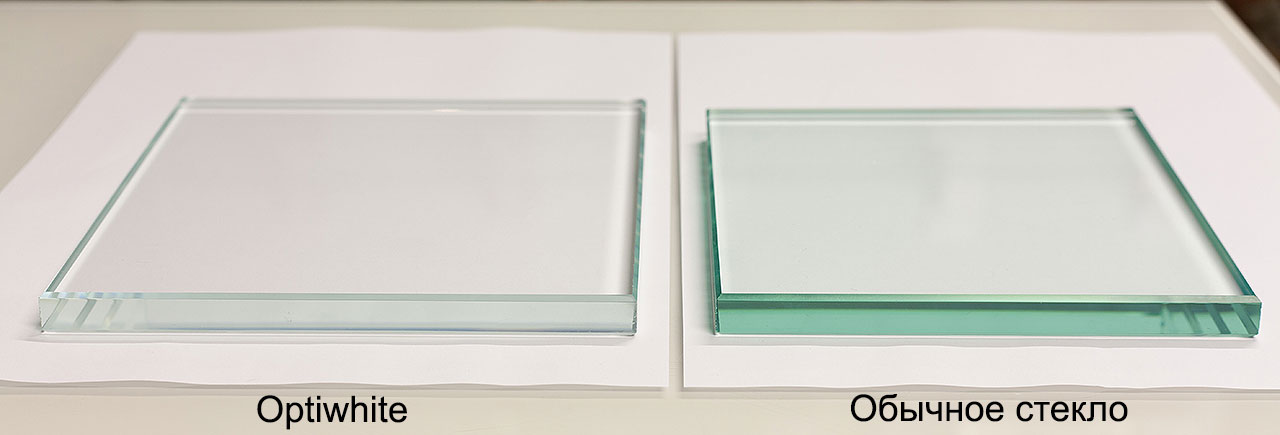

Важно, особенно при изготовлении вставок из стекла в двери купе, отметить тот факт, что есть такая разновидность прозрачного полированного стекла под названием Optiwhite или Оптивайт. Это стекло с максимальным пропусканием света и обеспечивает естественную цветопередачу от объектов, находящихся под стеклом.

Стекло Оптивайт ещё называют осветленное или просветленное стекло. Такое стекло получают за счет низкого содержания примесей железа в составе стекла.

|

|---|

| Рис. 2. Стекло оптивайт и его отличие от обычного стекла |

Вы скажете, ну и зачем нужно такое стекло? Дело в том, что обыкновенное стекло имеет зеленоватый оттенок и, если вы красите его светлыми эмалями, декорируете пленкой или используете для фотопечати, то зеленоватый оттенок исказит цвет эмали, цвет пленки или фотопечати, ведь эти покрытия обычно находятся под стеклом.

Тонированное в массе или цветное стекло

По флоат-технологии производятся другую разновидность стекла – тонированное в массе или цветное стекло. Не путайте цветное стекло с крашеным стеклом. Отличие в производстве такого стекла это то, что при плавке стекла ему придают цвет за счет добавления оксидов металлов.

Цветное стекло имеет высокую светопоглащающую способность, но слабые отражающие свойства. Тонированные в массе стекла производят в основном серого, желтоватого, синего или зеленого цвета. Цветные стекла можно применить, допустим, в шкафах купе библиотеках или в шкафах купе в гостиной.

Далее из полированного или флоат-стекла, производители стекла начинают творить чудеса: стекло красят, матируют химическим методом, покрывают лаком. Всё это многообразие, кроме архитектурных и интерьерных решений, находит применение в дизайне шкафов купе.

|

|---|

| Рис. 3. Тонированное в массе или цветное стекло |

Технология производства флоат-стекла

Загрузка сырья для производства флоат-стекла

Сырье для производства стекла — песок, сода, известняк и доломиты хранят в отдельных силосных башнях. Компоненты для производства стекла взвешиваются и смешиваются, затем засыпаются вместе со стеклобоем в загрузочный лоток.

|

|---|

| Рис. 4. Загрузка сырья для производства флоат-стекла |

Плавление в печи сырья для флоат-стекла

Сырье плавится в печи при температуре 1150 С. При плавлении смесь превращается в стекломассу, которая медленно перетекает вниз печи, этот процесс известен как очистка. В течении этого процесса поддерживается высокая температура стекломассы для того, чтобы пузырьки воздуха вышли из стекломассы.

|

|---|

| Рис. 5. Плавление в печи сырья для флоат-стекла |

Флоат-процесс

Стекломасса после выхода из печи попадает в ванну с расплавленным оловом, где происходит формирование ленты стекла с помощью процесс флотации. С одного до другого конца флоат-ванны температура стекла и олова постепенно снижается с 1100 С до 600 С. Верхние ролики с обеих сторон ванны вытягивают ленту стекла, придавая ей требуемую толщину и ширину.

|

|---|

| Рис. 6. Флоат-процесс |

Отжиг флоат стекла

Стекло выходит из ванны с оловом в виде непрерывной ленты, далее с помощью роликового конвейера подается в тоннель отжига, известный как «лер». Здесь стекло постепенно охлаждается, чтобы обеспечить безупречную плоскость и исключить внутренние механические напряжения. Покидая лер, стекло имеет температуру окружающей среды и готово для резки.

|

|---|

| Рис. 6. Отжиг флоат стекла |

Резка флоат стекла

После отжига лента стекла проверяется оптической лазерной системой и после этого нарезается в листы стандартного формата 6 * 3,21 м. Листы стекла автоматически сортируются в соответствии с качеством и собираются в пачки.

|

|---|

| Рис. 7. Резка флоат стекла |

Смотрите видео технологии производства флоат стекла

Источник

Производство листового стекла флоат-способом

Оценка потребности и определение ассортимента выпускаемого листового стекла. Технология производства листового стекла флоат-способом формования на расплаве олова, пути и средства его совершенствования. Теплотехнический расчет стекловаренной печи.

| Рубрика | Производство и технологии |

| Вид | дипломная работа |

| Язык | русский |

| Дата добавления | 27.06.2011 |

Реферат

Ключевые слова: стекло листовое, механическая обработка, контроль качества, сырье, технология, производство, оборудование, флоат-способ.

Целью данного дипломного проекта было запроектировать производство листового стекла флоат-способом формования на расплаве олова и усовершенствовать его. В работе рассмотрены различные технологии производства листового стекла, пути и средства его совершенствования. Произведены все необходимые технологические и экономические расчеты.

Основными направлениями экономического и социального развития России и стран СНГ является развитие производства эффективных строительных материалов, одним из таких материалов является стекло.

Стекло — один из самых распространенных материалов, широко используемых в строительной промышленности и в быту. Непрерывно возрастающая потребность в стеклоизделиях различного назначения вызывает необходимость увеличения выпуска продукции стекольной промышленности при улучшении ее качества.

Научно-технический прогресс в производстве стекла позволил значительно расширить области его эффективного применения. В последние годы в технике стеклоделия произошли значительные изменения. Появились новые способы производства и средства совершенствования существующих способов, новые области применения стекла, увеличилось число составов стекол, все более широко внедряются в практику методы математического планирования и автоматического регулирования процессов стеклоделия.

К числу выдающихся достижений последнего времени в стеклотехнике, несомненно, относится производство полированного стекла на расплаве олова, заменившее дорогой способ шлифования и полирования на громоздких механических конвейерах. Стекло и изделия на его основе применяют во всех областях современной науки и техники. Стекло превратилось в незаменимый материал строительного и конструкционного назначения.

Огромное значение имеет качество продукции — важнейший показатель деятельности предприятия. Повышение качества продукции в значительной мере определяет выживаемость предприятия в условиях рынка, темпы научно-технического прогресса, рост эффективности производства, экономию всех видов ресурсов, используемых на предприятии. Рост качества продукции — характерная тенденция работы всех ведущих фирм мира.

Управление качеством — действия, осуществляемые при создании, эксплуатации или потреблении продукции в целях установления, обеспечения и поддержания необходимого уровня ее качества.

Сущность всякого управления заключается в выработке управляющих решений и последующей реализации предусмотренных этими решениями управляющих воздействий на определенном объекте управления. При управлении качеством продукции непосредственными объектами управления, как правило, являются процессы, от которых зависит качество продукции. Они организуются и протекают как на до производственной стадии, так и на производственной и после производственной стадиях жизненного цикла продукции.

Система управления качеством продукции представляет собой организационную структуру, четко распределяющую ответственность, процедуры, процессы и ресурсы, необходимые для управления качеством.

Политика в области качества может быть сформулирована в виде принципа деятельности предприятия и включать:

· улучшение экономического положения предприятия;

· расширение или завоевание новых рынков сбыта;

· достижение технического уровня продукции, превышающего уровень ведущих предприятий и фирм;

· ориентацию на удовлетворение требований потребителя определенных регионов;

· освоение изделий, функциональные возможности которых реализуются на новых принципах;

· улучшение важнейших показателей качества продукции;

· снижение уровня дефектности изготавливаемой продукции;

· увеличение сроков гарантии на продукцию;

1. Оценка потребности и определение ассортимента продукции

Структуру производства стекла определяет потребитель. В настоящее время 75 % общего объема составляет выпуск контейнерного и плоского стекла, что связано с ростом производства пищевых продуктов, напитков, резким увеличением строительного рынка (ежегодный прирост составляет до 8%), потреблением около 20% плоского стекла мебельной промышленностью и транспортом.

Ежегодно в Россию импортируется 350-400 тыс. тонн специального вида архитектурного, теплозащитного и фасадного стекла, в основном выпускаемого заводами фирм «Пилкинтон» (Великобритания), «Сан-Гобен» (Франция), «Главербел» (Бельгия), «Гардиан» (США). Одновременно около 25-30% стекла импортируется в некоторые европейские страны, СНГ, а также в Иран, Турцию и африканские страны.

В России за последние 15 лет в производстве и потреблении стекла произошли существенные изменения. Изменилось само отношение к этому продукту: если раньше основным его назначением было остекление деревянных рам в жилищном строительстве и розничная продажа, то сейчас основная часть стекла поступает на вторичную переработку, такую как нанесение покрытий, закалка, изготовление многослойных стекол и стеклопакетов. Листовое стекло стало базовым продуктом для производства изделий. Это вызвало изменение требований, предъявляемых потребителями к качеству листового стекла, особенно к стабильности показателей качества.

С 1999 года усилились со стороны государства требования к экономии энергоресурсов, в том числе и в сфере гражданского строительства за счет использования энергосберегающих материалов и конструкций. В жилом секторе 18% от общей площади занимает остекление, а потери тепла составляют более 65%. СНиПами установлена нормативная величина приведенного коэффициента сопротивления теплопередачи стеклопакета, равная 0,55 м 2 *°С/Вт. Простейший однокамерный стеклопакет 4-16-4 (два простых стекла толщиной по 4 мм и дистанционная рамка длиной в 16 мм между ними) имеет коэффициент всего 0,32 м 2 х°С/Вт, чего явно недостаточно.

В данном дипломном проекте разработана технология по производству листового стекла формата «Джамбо-Сайз» размером 3210х6000 мм толщиной от 4 до 10 мм. Данный формат является более экономным при переработке, по сравнению с форматом ДЛФ размером 3210х2500 мм., отходы при раскрое листа формата «Джамбо-Сайз» всего 6% от общей площади листа тогда, как при раскрое листа формата ДЛФ на те же листы отходы составляют 14% от площади листа. Из выше сказанного можно сказать, что спрос на данную продукцию будет достаточно высок как в Саратовской области, так и в других регионах Российской Федерации

Ассортимент выпускаемого листового стекла

В данном дипломном проекте запроектировано производство листового стекла флоат-способом в соответствие ГОСТ 111-2001.

Стекло листовое для производства закаленного стекла для транспорта

Стекло листовое для производства многослойного стекла и закаленного стекла для стеклоизделий

Стекло листовое для промышленной переработки

Конечным продуктом являются листы размером 3210Ч6000мм толщиной: 4, 5, 6, 8, 10мм., также запроектировано производство листов формата 3210Ч2500 мм. Стекло в соответствии с его оптическими искажениями и допускаемыми пороками подразделяют на марки М0, М1, М2, М4, М5, М6, М7.

Отклонения от плоскостности листа стекла не должно быть более 0,1% длины наименьшей стороны.

2. Технико-экономические обоснования развития производства

Технико-экономическая часть содержит технико-экономические показатели предприятия и экономическую эффективность производства.

Технико-экономические показатели выражаются: производственной программой, расходом сырья и материалов на выпуск готовой продукции, потребностью в технологическом оборудовании, годовым режимом рабочего времени, потребной численностью производственных рабочих и т.д.

2.1 Производительность цеха

Производительность предприятия — расчетный показатель максимального выпуска условной номенклатуры продукции в единицу времени.

Величина производственной мощности предприятия в целом равна сумме мощностей отдельных параллельно работающих технологических участков по производству листового стекла. Расчет производительности предприятия по выпуску готовых изделий производится исходя из заданной годовой производительности. В данном дипломном проекте годовая производительность предприятия с учетом КИС=0,91 равна П=18250 тыс. м 2 /год при толщине ленты стекла 4 мм.

При расчете производительности необходимо учитывать возможный брак в производстве и некондиционность изделий. Для заводов по производству стекла процент брака (стеклобоя) может достигать 1%. Расчет производительности приведен в таблице 2.1

где Пфак — фактическая производительность предприятия в год по вытянутому стеклу;

1,01- коэффициент, учитывающий потери при производстве;

Пгод — заданная производительность предприятия.

Пфак= 1,01*18250000=18432500 м 2 /год.

Псутки= 18432500/365=50500 м 2 .

Псмена=50500/2=25250 м 2 .

Таблица 2.1

Наименование передела (операции)

Цех по подготовке сырьевых материалов и заготовки шихты

Варка стекломассы (стекловаренная печь)

Формование ленты стекла (ванна расплава)

Отжиг ленты стекла

Цех сортировки и упаковки

Отправным материалом для расчета технологического оборудования, потока сырья, состава персонала является режим работы цеха (предприятия). Он определяет количество рабочих дней в году, количество смен в сутки и рабочих часов в смене.

Режим работы устанавливается в соответствии с трудовым законодательством РФ.

При назначении режима работы предприятия необходимо обеспечить полное использование основных фондов и принять наибольшее количество рабочих смен в сутки.

Расчетный годовой фонд времени работы технологического оборудования в часах, на основании которого рассчитывается производственная мощность предприятия в целом и отдельных линий, установок, определяют по формуле:

где Вр — расчетный годовой фонд времени работы технологического оборудования в часах;

Ср — расчетное количество рабочих суток в году;

U — количество рабочих часов в сутки;

Кu — среднегодовой коэффициент использования технологического оборудования.

Вр = 365*24*0,95= 8322 часа

Где Гр— годовой фонд рабочего времени;

Кэк.в. -коэффициент использования эксплуатационного времени, 0.876

Режим работы предприятия характеризуется количеством рабочих дней в году, количеством смен в сутки и продолжительностью смены в часах. В виду того, что на данном предприятии имеют место процессы, требующие круглосуточного контроля, принимаем 365 рабочих дня исходя из 7-дневной рабочей недели при двухсменной работе. Таким образом, годовой фонд рабочего времени составит 7290,1 часа при 12 и часовой рабочей смене.

2.2 Потребность в сырьевых материалах и полуфабрикатах

Расчет объема потребляемых материалов производится исходя из заданной производительности предприятия и расхода материалов на единицу готовой продукции.

Для получения стекла требуемого качества и вида состав шихты рассчитывают, используя данные химического анализа применяемых сырьевых материалов. Расчет ведут на 100 мас. ч. стекломассы. Химические составы стекла и каждого составляющего шихту вещества выражают в процентах от массы.

В данном дипломном проекте необходимо рассчитать состав шихты для листового стекла отформованного флоат-способом следующего состава (%):

Содержание в шихте, %

Химический состав сырьевых материалов Таблица 2.3

Чтобы получить 100 кг стекломассы заданного состава, необходимо с сырьевыми материалами ввести заданное количество оксидов в килограммах.

С учетом потерь при прокаливании и транспортировки состав шихты будет следующим:

Полевой шпат — 3%+11%+1%=3+0,33+0,03=3,36кг.

Сульфат натрия — 1%+4%+1%=1+0,04+0,01=1,05кг

Из выше сказанного можно сделать вывод, что на 100 кг стекломассы требуется 118,527 кг шихты плюс 15 кг стеклобоя.

Потребность в материале

Жидкость для резки стекла, кг.

Прокладочный материал «Сепарол», кг.

Шихта представляет собой смесь материалов, обеспечивающих прохождение при высокой температуре химических реакций с образованием стекла. Для производства стекла применяют материалы, при помощи которых в состав стекла вводят окислы: Si02, Na20, СаО, MgO, А1203 и др.

Кварцевый песок — горная порода, при помощи которой в состав стекла вводится Si02. Окись кремния является основой стекла. В кварцевых песках первого сорта содержание Si02 должно быть не менее 97,5-99%, а в песках второго сорта — не менее 97-98,7%. Примеси окислов железа (Fe203), титана (Ti02) и хрома (Сг203) являются вредными и к их содержанию в песке предъявляются особенно жесткие требования. Содержание оксидов Fe203 не должно превышать 0,05%.

К песку предъявляются также требования в отношении его зернового (гранулометрического) состава. Наиболее подходящим является песок со средним размером зерен — 0,15—0,40 мм. Поступающий в шихту песок дополнительно просеивается через сито с сеткой №08(81 отв/см 2 ).

Доломит представляет собой осадочную горную породу, включающую в себя главным образом минералы доломита с некоторыми примесями. Доломит в химически чистом состоянии содержит CaCO3 — 54.3%, MgCO3 — 45,7%. Через доломит в стекло вводят MgO(не менее 19%) и CaO(в пределах 29-32%). Содержание примесей оксида железа в доломите не должно превышать 0,15%. В настоящее время доломит с карьера поступает обработанным и обогащенным, но подается в шихту после дополнительного просеивания через сито с сеткой №1,2(36 отв/см 2 ).

Известняк широко распространен в природе. Это осадочная горная порода состоящая из СаСО3 и некоторых примесей Si02, А12О3, MgO в количестве до 2% эти примеси не вредны. Применяемый в стекловарении чистый известняк содержит 56% СаО и 44% СО2. Через известняк в состав стекла вводят СаО.

Содержание окислов железа должно быть менее 0,3%. В последние годы известняк поступает в виде мела в готовом виде, но перед поступлением в шихту просеивается через сито с сеткой №1,2 (36 отв/см 2 ).

Пегматит представляет собой прочную природную смесь, состоящую из 71% Si02 и 15% А12О3. В составе примесей находятся около0,4% окислов железа. На карьере он проходит процесс размола и обогощения и в производство поступает в готовом виде. Через пегматит в стекло вводится А12О3. Перед подачей в шихту производится контрольное просеивание через сито с сеткой №0,7 (100 отв/см 2 ). В рецепте шихты может быть заменен полевошпатом.

Полевошпатный концентрат представляет собой отходы горнодобывающих фабрик, которые перерабатывают пегматитовые и нефелиновые руды для извлечения из них ценных минералов. Полевошпатный концентрат содержит до 68% Si02,21,7% А12О3 и до 0,5% Fe203.

Кальцинированная сода — продукт химического производства и представляет собой хорошо растворимый в воде мелкокристаллический порошок белого цвета. Химический состав соды — Na2CO3 содержащий 58,5% Na2O и 41,5% CO2. В составе примесей содержится не более 0,02% оксидов железа. Кальцинированная сода является главным реагентом, обеспечивающий процесс химических реакций при варке стекла и входит в состав стекла в виде оксидов натрия Na2O(R2O). Сода является сильнопылящим материалом, обладающим высокой гигроскопичностью и хорошей растворимостью в воде. Последнее свойство затрудняет хранение соды, поэтому ее приходится складировать в специальных вертикальных силосах, оснащенных системой аэрации, исключающие попадание влаги и слеживания соды.

Сульфат натрия — синтетический продукт, натриевая соль серной кислоты Na2SO4 который в основном составе содержит 43,7% Na2O и 56,3% SO3. Сульфат представляет собой растворимый в воде мелкокристаллический порошок. Он применяется для активизации процесса осветления стекломассы. Обычно в комбинации с углеродом в качестве которого добавляется каменный уголь. Сульфат и уголь поступают на завод в готовом виде, но перед подачей в шихту проходит контрольное просеивание на сите с сеткой №1,2 (36 отв/см 2 ).

Одним из наиболее важных факторов определяющих выбор рецепта стекла для флоат-процесса, является кристаллизационная способность стекла, то есть те температурные пределы внутри которых оно может закристаллизоваться. Поэтому состав промышленного стекла всегда следует подбирать таким образом, чтобы температура верхнего предела кристаллизации была ниже температуры формования не менее чем на 25-30 о С.

Для флоат-стекла этим требованиям удовлетворяют следующие составы приведенные в табл 2.2.

Состав стекольной шихты рассчитывается уже по заданному рецепту стекла с учетом химического состава применяемых сырьевых материалов. Весовой состав шихты является исходным для организации производства шихты. Он утверждается главным инженером предприятия и строго контролируется техническим персоналом цеха и ЦЗЛ. Помимо исходных сырьевых материалов в состав шихты вводится стеклобой образующийся во время производственного процесса. Масса стеклобоя вводится в количестве не более 20% (свыше 100%) от общей массы шихты.

Весовой состав шихты для флоат-стекла, рассчитанный для вышеприведенного рецепта:

Источник