Технология. 5 класс

Конспект урока

Технология, 5 класс

Урок 17 Технологии обработки материалов

Перечень вопросов, рассматриваемых на уроке:

- Что необходимо сделать с материалом для получения нужного изделия.

- На какие группы делятся технологии по механической обработке материалов.

- Какие инструменты, приспособления и станки применяются при этом.

Прокатка, прессование, ковка, штамповка, разрезание, строгание, долбление, сверление, точение, фрезерование, шлифование, рубка, лущение, гибка – технологические операции по обработке материалов

Основная и дополнительная литература по теме урока:

1. Технология. 5 класс: учеб. пособие для общеобразовательных организаций / [В.М. Казакевич, Г.В. Пичугина, Г.Ю. Семенова и др.]; под ред. В.М. Казакевича. – М.: Просвещение, 2017.

2. Библиотечка пионера. Знай и умей. Леонтьев Д. «Сделай сам» Детская литература, 1978 год.

3. Домашним умельцам, мастерам и домохозяйкам. Составители: Дячук О., Мельник В. «400 практических советов» Український обрій, 1992 год.

4. Юному технику. Гармаш И. И. «Занимательная автоматика» Рад. школа, 1982 год,

Теоретический материал для самостоятельного изучения:

Оглянитесь вокруг себя, посмотрите внимательно. Нас окружают полезные вещи. Приведите пожалуйста примеры.

Давайте подумаем вместе и зададим себе вопрос: откуда эти вещи появились?

Правильно, ваших ответах есть главное слово, это слово «изготовлены».

Это слово «изготовлены» связано с другим очень важным словом. Подумайте – с каким?

Правильно, это слово «технология».

Пожалуйста вспомните материал прошлых уроков и дайте определение.

На этом уроке мы рассмотрим технологии обработки материалов.

Что такое обработка? Дайте пожалуйста определение,

За всю историю своего существования люди придумали (и продолжают изобретать) большое количество технологий для обработки материалов.

Технологии механической обработки материалов делятся на три группы: обработка без удаления части материла (например, стружки); обработка с удалением части материала; обработка с измельчением всей массы материала.

Виды обработки без удаления части материала: прокатка, прессование, ковка, штамповка, гибка, волочение.

При прокатке материал пропускают между валиками и придают ему нужную форму.

В процессе прессования нагретый или холодный материал сильно сжимают с помощью пресса – производят давление на заготовку.

При ковке по материалу наносят удары, придавая ему нужную форму.

Волочение – обработка металлов давлением, при которой изделия (заготовки) круглого или фасонного профиля (поперечного сечения) протягиваются через круглое или фасонное отверстие, сечение которого меньше сечения заготовки.

В процессе гибки происходит сгибание материала под заданную форму.

Виды обработки материала с удалением его части: резание и пиление, вырубка, строгание, долбление, сверление, точение, фрезерование, шлифование и полирование, рубка, лущение.

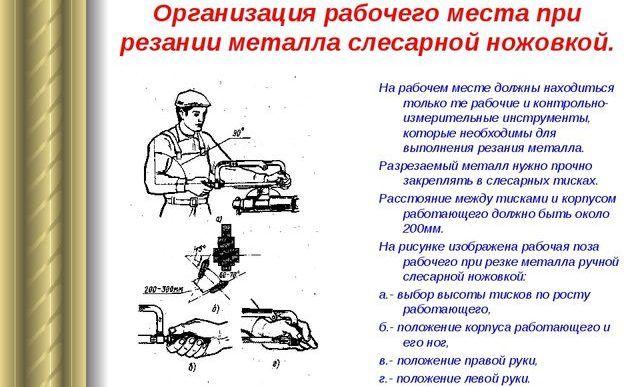

Резание и пиление, процессы разделения заготовки на части, удаление излишков материала, вырезание отверстий.

Вырубка, процесс вырезания с помощью специального штампа, форма которого соответствует форме заготовки.

Строгание, процесс обработки резанием различных материалов со снятием стружки и образованием плоскостей и фасонных поверхностей (пазов, канавок, углублений)

Долбление, процесс резания конструкционных материалов для получения канавок, гнёзд и проушин, нужных для выполнения соединений.

Сверление, процесс образования сквозных или глухих цилиндрических отверстий сверлом. Сверло, углубляясь в материал срезает его своими острыми кромками.

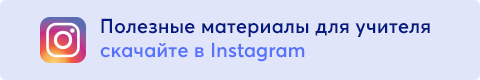

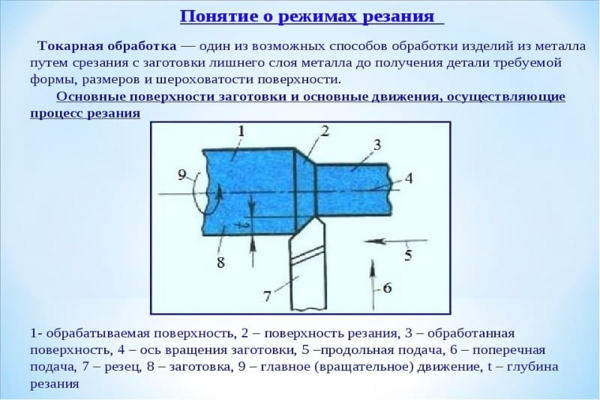

Точение, процесс срезания тонкого слоя материала с заготовки, установленной на токарном станке. Заготовка совершает вращательное движение. Резец прямолинейно перемещается относительно изделия.

Фрезерование, процесс резания при вращательном движении инструмента (фрезы) и поступательном движении заготовки.

Шлифование и полирование, процесс снятия с заготовки тонкого слоя материала острыми гранями шлифовальных зёрен, абразивного инструмента. Абразивным инструментом с очень мелкими зёрнами полируют изделие, иногда добиваясь зеркальной поверхности.

Рубка, процесс удаления с заготовки слоя материала с помощью рубящего инструмента (например, зубила или топора) или разрубание заготовки на части.

Лущение, процесс срезания с заготовки тонкого слоя, шпона, с поверхности древесины.

Примеры и разбор решения заданий тренировочного модуля

Задание 1. Назовите виды обработки без удаления части материала:

- Вырубка

- прокатка

- Измельчение

- ковка

- Прессование

- Строгание

- штамповка

- пиление

- гибка

Задание 2. Закончите предложение.

- Заострение ножей

- Вырезание паза в заготовке

Обработка цилиндрической поверхности на токарном станке

Источник

Лекции на тему «Обработка материалов резанием»по дисциплине материаловедение

Курс лекций по теме «Обработка металлов резанием» по дисциплине Материаловедение

Просмотр содержимого документа

«Лекции на тему «Обработка материалов резанием»по дисциплине материаловедение»

Общие сведения обработки металла резанием

Виды обработки металла резанием

Обработка металлов резанием активно используется во многих отраслях, в наибольшей степени – в машиностроении, где является важной и дорогостоящей частью процесса. Это объясняется высокими требованиями, которые предъявляются к изделиям: они должны быть безупречны с точки зрения качества и геометрической точности.

Обработка резанием этим требованиям вполне удовлетворяет, позволяя создавать уникальные высокоточные детали. Именно поэтому уже много лет она не теряет своей популярности.

Как происходит обработка

Резание металла – это процесс, при котором специальным режущим инструментом с обрабатываемой заготовки снимается слой металла с целью придания ей необходимой формы.

Если учесть, что существует великое множество разнообразных деталей, отличающихся по целому ряду своих характеристик, то не вызовет удивления тот факт, что для работы с ними требуются совершенно разные методы и станки. Для каждой детали предполагается своя технология. Так, основными методами обработки металлов резанием являются:

А использующиеся при этом станки, как правило, носят названия применяемых методов (точильный, фрезеровальный, долбежный и т. д.).

На станках устанавливаются различные инструменты, с помощью которых и выполняется процедура обработки. Они должны значительно превосходить обрабатываемый металл по твердости и прочности, их режущие края должны быть острыми. Инструменты, как и заготовки, перед началом работы закрепляются на станке с помощью специальных приспособлений.

В процессе обработки металла образуется много отходов (порядка 20% стружки), что не слишком хорошо с экономической точки зрения. Однако зачастую отказаться от резания не представляется возможным ввиду его универсальности, низкой энергозатратности, высокой точности изделий, большого выбора оборудования и т. д.

Как можно обрабатывать металл резанием

Обработку резанием можно осуществить несколькими методами. Они ориентированы на разные по форме изделия и имеют разные цели. Основные способы обработки металлов резанием:

Точение. Выполняется с помощью станка, на котором установлен резец (например, токарный). Процесс работы выглядит так: обрабатываемое изделие совершает вращательное движение вокруг своей оси, а в это время резцом снимается нужный слой металла. Точение применяют для цилиндрических, конических и торцевых поверхностей (и наружных, и внутренних).

Сверление. Выполняется на станках с установленным сверлом. Легко догадаться, что сверление предназначено для того, чтобы проделывать в деталях отверстия. Деталь прочно зажимается в тисках, и в ней просверливается отверстие нужного диаметра, при этом диаметр определяется размером сверла. Между тем сверла различаются не только размером, но и формой: есть сверла спиральные, перовые, центровочные и другие, каждое для своих целей.

Фрезерование. Требует специального оборудования, на котором установлена фреза – инструмент с резцами. Фреза совершает вращательное движение, а заготовка, закрепленная на столе, движется продольно. Фрезеровка может быть горизонтальной, вертикальной и диагональной, в зависимости от того, как будут закреплены заготовка и фреза. Существуют и компактные ручные электрические фрезеры, которые при необходимости могут использоваться где угодно, не привязывая мастера к станку. Правда, и возможностей у них гораздо меньше.

Строгание. Для него необходим строгальный станок (их существует несколько видов: строгально-долбежный, поперечно-строгальный, продольно-строгальный и т. д.). Обрабатывают на них преимущественно рамы, штанги, станины и т. п. Резцы могут использоваться прямые и изогнутые. Прямые наиболее просты в применении, но не позволяют добиться высокой точности. Изогнутые резцы высокоточны, и поэтому являются предпочтительными, и распространены больше.

Долбление. Необходим долбежный станок. Резец совершает прямолинейное возвратно-поступательное движение, а перпендикулярно ему двигается заготовка. Применяется по большей части для плоских поверхностей с небольшой высотой. С помощью долбления, например, можно получить зубчатые колеса достаточно неплохих степеней точности.

Шлифование. Для него необходим станок со шлифовальным кругом. Шлифовальный круг крутится, а заготовка получает круговую, продольную или поперечную подачу. Шлифование позволяет получить деталь потрясающей точности, следует лишь учитывать в работе ряд особенностей процесса, таких как нагревание детали во время обработки, устойчивость станка (отсутствие сильных вибраций), глубина резания и т. д.

Обработка металла резанием, несмотря на свой недостаток в виде большого количества отходов, продолжает активно использоваться в различных производственных отраслях.

При резании подвергается деформации форма детали без воздействия на структуру материала, режущий инструмент работает лишь с поверхностью изделия. Если прибавить к этому универсальность, высокоточность и другие плюсы, то они, несомненно, перекроют имеющиеся минусы. Поэтому можно с уверенностью заявить, что, несмотря на появление новых технологий обработки металла, обработка резанием сдаст свои позиции еще очень нескоро.

Характеристика и расчет режимов резания при токарных работах

Ключевые моменты процесса

Кратко опишем процесс:

Деталь закрепляется в патроне или на двух центрах;

В зависимости от необходимых манипуляций выбираются параметры режима резания при токарной обработке;

Предмет устанавливается в правильное положение и проверяется надежность всех фиксаций;

Находим первую точку касания;

Начинаем снимать металл или другой материал;

Контролируем габариты штангенциркулем и микро́метром;

Следует четко понимать, что приемы достаточно разнообразны, и невозможно коротко описать все нюансы. Заготовка может быть величиной от доли миллиметра до нескольких десятков метров. Характеристики изделия кардинально отличаются по твердости и вязкости. Уровень первичной отделки болванки может быть самым разным и иметь внешний слой с другими качествами. Часто нужно сделать сферическую поверхность на маленьком участке. Это накладывает определенные ограничения, так как часть приспособлений не рассчитана на циклические нагрузки.

Какие бывают станки

В зависимости от технологических потребностей применяют разное оборудование. Принято деление на следующие подвиды:

Токарно-винторезный. Это наиболее распространенный агрегат, позволяющий выполнять внушительный спектр работ. Пожалуй, любимым у токарей является К 62 в различных модификациях. Вся группа включает в себя универсальные устройства, отличающиеся степенью автоматизации и габаритами обрабатываемой детали. Большемерные заготовки точатся на ДИП 500. Для обучения специалистов используют модели ТВ-4 или ТВ-16.

Лобовой. Можно сказать, что это такой же станок, только положенный набок. Это продиктовано технологической целесообразностью при некоторых производствах. Конструкции этой группы не имеют задней бабки и фиксация происходит только благодаря губкам. Основное преимущество – возможность придания изделию конической формы.

Способы и правила определения режимов приемлемого резания при точении: формулы

Для разных материалов и необходимой чистоты существуют свои оптимальные системы, включающие в себя скорость подачи, глубину захода и вид заточки.

Многие универсальные токари определяют эти параметры «на глазок». Тем более, они сильно зависят от технических характеристик самого́ станка. При создании программ для ЧПУ и полуавтоматики применяются конкретные математические варианты расчета. За основу берутся качества заготовки (твердость, вязкость, хрупкость, абразивность, подверженность температурным изменениям). Под это разрабатываются инструменты (как правило, несколько для различных технологических приемов). Затем происходит определение режимов идеального резания при умелой токарной обработке на основе жестких правил. Это дает приблизительные показатели, по которым можно назначить оптимальные значения. Более точные данные получаются эмпирическим путем (в процессе стендовых испытаний).

После этого возможно задать для каждой конкретной цели темп вращения шпинделя, интенсивность движения стержня для рассечения и его заглубление.

Источник