Ламповый способ получения технического углерода

Промышленные способы производства сажи основаны на разложении углеводородов под действием высокой температуры. образование сажи в одних случаях происходит в пламени горящего сырья при ограниченном доступе воздуха, в других — при термическом разложении сырья в отсутствие воздуха. некоторые виды сажи получают, извлекая ее из продуктов синтеза различных углеводородов, например, при синтезе ацетилена из метана. Каждый из этих способов получения сажи имеет ряд разновидностей.

Получение сажи сжиганием сырья при ограниченном доступе воздуха осуществляется в основном двумя способами. По наиболее распространенному способу сырье сжигают в печах, снабженных горелками различного устройства. Образовавшаяся в пламени сажа в течение некоторого времени (до 6 секунд) находится вместе с газообразными продуктами процесса в зоне высокой температуры. После этого смесь сажи и газов охлаждают и отделяют сажу от газов в специальных аппаратах.

По второму способу сырье сжигают при помощи горелок с узкой щелью, установленных в металлических аппаратах. Плоское пламя горящего сырья соприкасается с движущейся металлической поверхностью. Время соприкосновения пламени с этой поверхностью незначительно. Осажденная на металлической поверхности сажа быстро удаляется из зоны сажеобразования.

По обоим способам образование сажи происходит в пламени горящего сырья, т.е. процесс сводится к тому, что часть сырья сгорает, создавая необходимую температуру для разложения остальной части сырья.

Широкое распространение получил способ, при котором создание необходимой температуры для разложения сырья происходит не в результате сжигания части сырья, а посредством сжигания какого-либо другого топлива. Наиболее пригодными топливами является природный газ и нефтяной пиролизный газ, получаемый в значительных количествах при переработке нефти. Иногда для этой цели применяют какое-либо недорогое жидкое нефтяное топливо. Реакторы или печи для получения сажи имеют в таком случае две зоны. В одной из них сжигают газ или жидкое топливо при небольшом избытке воздуха, а в другую зону, в которой находится пламя горящего газа, вводят нагретое, а иногда даже испаренное жидкое сырье.

При этом способе получения сажи выход продукции выше, чем при сжигании сырья с целью получения как тепла так и сажи. Кроме того, этот способ легко управляем и позволяет получать сажу с самыми различными свойствами.

Термическое разложение сырья без доступа воздуха также производится различными способами. Некоторые виды сажи получают разложением газообразных или парообразных углеводородов в генераторе, нагретом предварительно до высокой температуры.

До сих пор не существует рациональной терминологии для отдельных видов сажи. Название сажи часто указывает на способ, которым она получена. Так, название «канальная» показывает, что сажа полученная путем осаждения на металлической поверхности, оформлена в виде каналов. Название «печная», «термическая», «форсуночная» также указывают на способ получения сажи. «Ламповая» сажа прежде вырабатывалась путем сжигания масел в лампах. В настоящее время такую сажу получают в печах, но название ее сохранилось до сих пор. Название некоторых видов сажи отражают и способ получения и исходное сырье, например, «канальная газовая», «печная газовая».

Ламповую, форсуночная и газовую печную сажи получают при неполном сгорании сырья в печах различных конструкций, газовую, канальную и антраценовую — сжиганием газообразного сырья в щеловых горелках с последующим осаждением сажи на металлической поверхности. Печные активные сажи ПМ-70 и другие полуактивную сажу ПМ-50 производят в реакторах, которых сжигают газ для создания необходимой температуры и затем вводят сырье для разложения. Иногда сажи ПМ-70 и ПМ-50 получают также как и форсуночную сажу — неполным сжиганием сырья в печах. Термическим разложением сырья в отсутствие воздуха получают термическую сажу из природного газа и некоторые сорта ацетиленовой сажи.

Следует отметить, что неоднократно делались попытки получить сажу размолом активированного угля (древесного и торфяного); кокса и других веществ содержащих много углерода. но даже при самом тонком помоле таких веществ получить сажу не удавалось. Неудача объясняется тем, что применявшиеся материалы имели аморфную или кристаллическую структуру, тогда как сажа по строению занимает промежуточное место между аморфным углем и кристаллическим графитом.

ОАО БЗТУ получает сажу печным способом. В производстве используются жидкое сырье, в состав которого входят термогазойль, антраценовое масло и пековый дистиллятор. Выбранный печной способ получения сажи является наиболее распространенным. К его преимуществам относятся:

— возможность получения сажи с разнообразными технологическими свойствами;

— высокий выход сажи, из-за чего себестоимость печных саж ниже себестоимости саж, полученных другими способами;

— несложное управление процессором сажеобразования;

— возможность полной автоматизации процесса.

Так как в производстве техуглерода марки П-234 на предприятии ОАО БЗТУ используется жидкое топливо и сырье, то наиболее рациональным является использование (применение) аппарата для получения сажи — циклонный реактор с радиальным выводом сырья ИТС-238.

Источник

Углерод технический, его получение

Технический углерод (ГОСТ 7885-86) – вид промышленных углеродных продуктов, используемый в основном при производстве резины как наполнитель, усиливающий ее полезные эксплуатационные свойства. В отличие от кокса и пека, состоит почти из одного углерода, по виду напоминает сажу.

Область применения

Примерно 70 % выпускаемого техуглерода используют для изготовления шин, 20 % – для производства резино-технических изделий. Также углерод технический находит применение в лакокрасочном производстве и получении печатных красок, где он выполняет роль черного пигмента.

Еще одна область применения – производство пластмасс и оболочек кабелей. Здесь продукт добавляют в качестве наполнителя и придания изделиям специальных свойств. В небольших объемах применяется техуглерод и в других отраслях промышленности.

Характеристика

Технический углерод – продукт процесса, включающего новейшие инженерные технологии и методы контроля. Благодаря своей чистоте и строго определенному набору физических и химических свойств, он не имеет ничего общего с сажей, образующейся как загрязненный побочный продукт в результате сжигания угля и мазута, или при работе неотрегулированных двигателей внутреннего сгорания. По общепринятой международной классификации техуглерод обозначается Carbon Black (черный углерод в переводе с английского языка), сажа по-английски — soot. То есть эти понятия в настоящее время, никоим образом не смешиваются.

Эффект усиления за счет наполнения каучуков техуглеродом имел для развития резиновой промышленности не меньшее значение, чем открытие явления вулканизации каучука серой. В резиновых смесях углерод из большого количества применяемых ингредиентов по массе занимает второе место после каучука. Влияние же качественных показателей техуглерода на свойства резиновых изделий значительно больше, нежели качественных показателей основного ингредиента – каучука.

Усиливающие свойства

Улучшение физических свойств материала за счет введения наполнителя называется усилением (армированием), а такие наполнители называются усилителями (техуглерод, осажденная окись кремния). Среди всех усилителей поистине уникальными характеристиками обладает углерод технический. Даже до вулканизации он связывается с каучуком, и эту смесь невозможно полностью разделить на carbon black и каучук при помощи растворителей.

Прочность резин, полученных на основе важнейших эластомеров:

Прочность при растяжении, МПа

Вулканизат с наполнением техуглеродом

В таблице показаны свойства вулканизатов, полученных из различных видов каучука без наполнения и наполненных техуглеродом. Из приведенных данных видно, как существенно влияет наполнение углеродом на показатель прочности резин при растяжении. Кстати, другие дисперсные порошки, применяемые в резиновых смесях для придания нужной окраски или удешевления смеси — мел, каолин, тальк, окись железа и другие не обладают усиливающими свойствами.

Структура

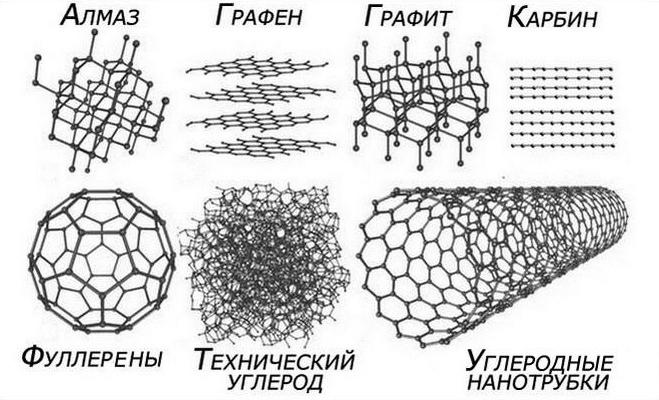

Чистые природные углероды – это алмазы и графит. Они имеют кристаллическую структуру, значительно отличающуюся одна от другой. Методом дифракции рентгеновских лучей установлено сходство в структуре натурального графита и искусственного материала carbon black. Атомы углерода в графите образуют большие слои сконденсированных ароматических кольцеобразных систем, с межатомным расстоянием 0,142 нм. Эти графитовые слои сконденсированных ароматических систем принято называть базисными плоскостями. Расстояние между плоскостями строго определенное и составляет 0,335 нм. Все слои расположены параллельно относительно друг другу. Плотность графита составляет 2,26 г/см 3 .

В отличие от графита, обладающего трехмерной упорядоченностью, углерод технический характеризуется только двухмерной упорядоченностью. Состоит он из хорошо развитых графитовых плоскостей, расположенных приблизительно параллельно друг другу, но смещенным по отношению к смежным слоям – то есть, плоскости произвольно ориентированы в отношении нормали.

Образно структуру графита сравнивают с аккуратно сложенной колодой карт, а структуру техуглерода с колодой карт в которой карты сдвинуты. В нем межплоскостное расстояние больше, чем у графита и составляет 0,350-0,365 нм. Поэтому плотность техуглерода ниже плотности графита и находится в пределах 1,76-1,9 г/см 3 , в зависимости от марки (чаще всего 1,8 г/см 3 ).

Окрашивание

Пигментные (окрашивающие) марки технического углерода используются в производстве типографских красок, покрытий, пластмасс, волокон, бумаги и строительных материалов. Их классифицируют на:

- высокоокрашивающий техуглерод (НС);

- среднеокрашивающий (МС);

- нормальноокрашивающий (RC);

- низкоокрашивающий (LC).

Третья буква обозначает способ получения – печной (F) или канальный (С). Пример обозначения: HCF – высокоокрашивающий печной техуглерод (Hiqh Colour Furnace).

Окрашивающая способность продукта связана с размером его частиц. В зависимости от их размера углерод технический подразделяется по группам:

Средний размер частиц, нм

Марка печного техуглерода

Классификация

Технический углерод для резин по степени усиливающего эффекта подразделяют на:

- Высокоусиливающий (протекторный, твердый). Выделяется повышенной прочностью и сопротивляемостью истиранию. Размер частиц мелкий (18-30 нм). Применяют в транспортерных лентах, протекторах шин.

- Полуусиливающий (каркасный, мягкий). Размер частиц средний (40-60 нм). Применяют в разноплановых резинотехнических изделиях, каркасах шин.

- Низкоусиливающий. Размер частиц крупный (свыше 60 нм). В шинной промышленности используется ограниченно. Обеспечивает необходимую прочность при сохранении высокой эластичности в резинотехнических изделиях.

Полная классификация техуглерода дана в стандарте ASTM D1765-03, принятом всеми мировыми производителями продукта и его потребителями. В нем классификация, в частности, ведется по диапазону удельной площади поверхности частиц:

Средняя удельная площадь поверхности по адсорбции азота, м 2 /г

Производство технического углерода

Различают три технологии получения промышленного техуглерода, в которых используется цикл неполного сжигания углеводородов:

Также существует термический метод, при котором при высоких температурах происходит разложение ацетилена или природного газа.

Многочисленные марки, получаемые за счет различных технологий, обладают разнообразными характеристиками.

Технология изготовления

Теоретически возможно получение технического углерода всеми перечисленными способами, однако более 96 % производимого продукта получают печным способом из жидкого сырья. Метод позволяет получать разнообразные марки техуглерода с определенным набором свойств. Например, на Омском заводе технического углерода по данной технологии производится более 20 марок техуглерода.

Общая технология такова. В реактор, футерованный высокоогнеупорными материалами, подается природный газ и нагретый до 800 °С воздух. За счет сжигания природного газа образуются продукты полного сгорания с температурой 1820-1900 °С, содержащие определенное количество свободного кислорода. В высокотемпературные продукты полного сгорания впрыскивается жидкое углеводородное сырье, предварительно тщательно перемешанное и нагретое до 200-300 °С. Пиролиз сырья происходит при строго контролируемой температуре, которая в зависимости от марки выпускаемого техуглерода имеет различные значения от 1400 до 1750 °С.

На определенном расстоянии от места подачи сырья термоокислительная реакция прекращается посредством впрыска воды. Образовавшиеся в результате пиролиза технический углерод и газы реакции поступают в воздухоподогреватель, в котором они отдают часть своего тепла воздуху, используемому в процессе, при этом температура углеродогазовой смеси понижается от 950-1000 °С до 500-600 °С.

После охлаждения до 260-280 °С за счет дополнительного впрыска воды смесь технического углерода и газов направляется в рукавный фильтр, где технический углерод отделяется от газов и поступает в бункер фильтра. Выделенный технический углерод из бункера фильтра по трубопроводу газотранспорта подается вентилятором (турбовоздуходувкой) в отделение гранулирования.

Производители технического углерода

Мировое производство техуглерода превышает 10 млн тонн. Такая большая потребность в продукте объясняется, прежде всего, его уникальными усиливающими свойствами. Локомотивами отрасли являются:

- Aditya Birla Group (Индия) – около 15 % рынка.

- Cabot Corporation (США) – 14 % рынка.

- Orion Engineered Carbons (Люксембург) – 9 %.

Крупнейшие российские производители углерода:

- ООО «Омсктехуглерод» – 40 % российского рынка. Заводы в Омске, Волгограде, Могилеве.

- ОАО «Ярославский технический углерод» – 32 %.

- ОАО «Нижнекамсктехуглерод» – 17 %.

Источник

Золушка углеродного мира

Кандидат технических наук Лев Мачулин

Свободный углерод в природе существует преимущественно в виде двух классических кристаллических форм, разительно отличающихся одна от другой, — алмаза и графита 1 . Алмаз уникален эталонной твёрдостью (не ударной прочностью — он довольно хрупок, а именно способностью выдерживать громадные давления и царапать все известные на Земле материалы), а также невероятно высоким показателем преломления, благодаря чему столь красиво «играет» на свету. Графит, напротив, мягок, чёрен и непрозрачен, зато лучше всех из неметаллов проводит электрический ток. Состояние, к которому относят сажу, принято считать аморфным, хотя, по сути, оно ближе к ультрадисперсному графиту, за счёт чего сажа сохраняет чёрный цвет и остаточную электропроводность. В природе сажа образуется в ходе неконтролируемых процессов горения органических материалов и быстро распыляется в атмосфере. В земной коре она не накапливается в отличие от метаморфизированной формы ископаемой растительной органики — каменного угля, который, впрочем, не чистый углерод.

Каждой аллотропной форме кристаллического углерода человечество нашло оригинальное применение: бриллианты, абразивы, карандаши, смазки, электроды… Но на что может сгодиться аморфная «золушка» углеродного мира — сажа? Как ни удивительно, работа нашлась и для неё.

Прежде всего, это непревзойдённый чёрный пигмент, не выцветающий на солнце. Тушь для письма на основе древесной сажи начали делать в Древнем Китае более трёх тысяч лет назад. С тех пор технология производства туши практически не изменилась — примерно так же её делают и сейчас, но область применения слегка расширилась. Теперь тушью пользуются не столько каллиграфы и чертёжники, сколько модницы, подкрашивающие ресницы (в последнем случае в сажевую композицию добавляют ланолин, касторовое масло, подавители аллергии и витамины). Ещё не так давно сажу широко применяли в производстве грампластинок. Чёткий типографский оттиск, сапожная вакса, тени на полотнах художников, радикально чёрный глянец правительственных лимузинов — всё это тоже сажа. Так что низкий поклон ей от полиграфических комбинатов и лакокрасочной промышленности. Но пигментные сажи, сколь бы хороши они ни были, отнюдь не требуют создания по всему миру огромных производств технического углерода суммарной мощностью более 10 млн т в год!

Кстати, о разнице между терминами «сажа» и «технический углерод». В двух словах она заключается в том, что любой технический углерод — сажа, но не всякая сажа может быть использована в технике. Термин «технический углерод» появился в СССР во второй половине ХХ века, тем самым проведя черту между кустарным сбором копоти и промышленным производством чистого аморфного углерода в контролируемых условиях и с контролируемыми показателями качества.

Свойство сажи повышать прочность и снижать истираемость резины производители шин и резинотехнических изделий распознали далеко не сразу. До Первой мировой войны с этой целью применяли дорогую окись цинка, а сажу, если и добавляли в резину, то понемногу, лишь для придания чёрного цвета. Однако лабораторные исследования, проведённые в начале 1920-х годов, показали, что с увеличением количества вводимой в резину сажи упругость получаемого материала увеличивалась, равно как и сопротивляемость истиранию. С этого момента промышленное производство технического углерода в мире начало стремительно расти. И поныне шинные и резинотехнические заводы — главные потребители технического углерода.

Значительное количество технического углерода потребляет чёрная металлургия, что неудивительно: ведь сталь, как известно, это сплав железа и углерода. Ещё один важный потребитель техуглерода — электротехническая промышленность. В конце ХIХ — начале ХХ века контактные щётки динамо-машин и электродвигателей постоянного тока изготавливались из смеси графита, технического углерода и связующего вещества (каменно-угольного пека). Чтобы наладить отечественное производство этих важнейших изделий, в 1899 году неподалёку от подмосковного села Кудиново, на территории посёлка Горки (нынешнего города Электроугли), был построен первый в стране завод электрических углей. Сажу для него поначалу завозили из Германии, но в 1914 году поставки оттуда, по понятным причинам, прекратились. А буквально через год туда же, в Кудиново, было перевезено из Риги оборудование первого в Российской империи сажевого завода, реквизированного царскими властями у немецкого предпринимателя. К началу 1917 года он вошёл в строй в качестве цеха завода «Электроугли», который отныне был надёжно обеспечен столь необходимым для него ингредиентом.

Однако мощность Кудиновского завода даже в конце 1920-х годов едва достигала 1 тыс. т в год, а характеристики выпускавшегося там продукта не позволяли удовлетворять весь спектр запросов потребителей сажи. Между тем начались первые пятилетки, и спрос на технический углерод различных марок в стране стремительно рос. Из письма председателя Комитета по химизации Московской области Б. О. Норкина:

«Потребность в саже выявляется на 1929/1930 г. более 6000 т, а в связи с постройкой мощного автомобильного завода и организацией производства резиновой подошвенной пластины для обувной промышленности, а также полиграфической, лакокрасочной и электротехнической отраслей промышленности, потребность в саже различных марок (типа ГЭТа, Микронекс 2 , Карбон Блек, Пиреко Блек) достигает к концу пятилетия свыше 20 000 т, не учитывая выявляющихся в настоящее время новых возможностей применения её (для пластических масс, активированная сажа для элементной промышленности и проч.).

Производственная же возможность единственного в Союзе Кудиновского завода ГЭТа 3 в данный момент и до конца пятилетия определяется лишь в 1000 т более тяжёлых сортов сажи» 4 .

Но ведь сажа — это просто чёрный порошок из углерода, возразит читатель. Почему то, что годится для одного, не годится для другого? Разве сажа может быть разной? Именно. Причём настолько, что образец одной марки на фоне другого порой выглядит не чёрным, а серым.

Причина этой разницы кроется не в составе, а в технологии производства и, как следствие, в размерах и структуре сажевых микрочастиц. Например, чем меньше частицы, тем чернее технический углерод (что хорошо для полиграфии), тем активнее он повышает разрывную прочность и износостойкость резины (что важно для производства шин). Чем больше структурность сажи (когда микрочастицы образуют разветвлённые цепочки и даже пространственные «сеточки»), тем лучше шприцуемость резиновой смеси 5 , а вулканизированная резина имеет более гладкую поверхность (ценное свойство для резинотехники).

Казалось бы, имеет смысл производить только высокодисперсные и высокоструктурные сорта технического углерода. Но не всё так однозначно. Например, изделия на основе таких марок получаются более твёрдыми и жёсткими, что для резины не всегда благо. Высокодисперсный углерод хуже и в меньших количествах вводится в каучук, что удорожает производство резины. Он и сам по себе дороже, поскольку выход его из сырья меньше, он хуже улавливается на фильтрах. У него меньше насыпная плотность, что увеличивает расходы на перевозку. А ведь технический углерод в резине — это не только усиливающий агент, но и наполнитель, призванный удешевлять изделие (поскольку его там от четверти до почти половины общей массы). Поэтому малоактивные марки с низкой дисперсностью в этом качестве гораздо уместнее. Высокоструктурный технический углерод даёт резины с высоким модулем упругости: для того чтобы растянуть такую резину, надо затратить большее усилие. А если нужно, чтобы резина, наоборот, тянулась легко? Здесь на помощь придут сажи с низкой структурностью. Марки техуглерода, наиболее востребованные в металлургии, обладают низкой дисперсностью и структурностью, зато содержат меньше серы и прочих примесей. Они же имеют оптимальную для производства электродов удельную электропроводность. Словом, перефразируя Сергея Михалкова: «Сажи разные нужны, сажи разные важны!»

Первая русская сажа производилась ламповым способом, при котором жидкое сырьё (преимущественно высокоароматическое, то есть богатое ароматическими углеводородами, нефтяное масло) горело в специальных бесфорсуночных устройствах — сажекоптильных чашах. Дисперсность ламповой сажи Кудиновского завода была сравнительно низкая, для получения высококачественной протекторной резины требовались иные сорта. В 1931 году в Майкопе с помощью американских специалистов появился завод канальной сажи, работающий на природном и попутном нефтяном газе местных месторождений. Хотя канальный процесс также сложно было назвать «хайтеком» (регулировка подачи воздуха осуществлялась вручную, сажа от тысяч специальных керамических горелок собиралась на металлической поверхности швеллеров в огневых камерах из кровельного железа, откуда её счищали на транспортные шнеки механическими скребками), продукция получалась совершенно иного качества — высокодисперсная, с великолепными усиливающими свойствами. К сожалению, за это пришлось расплачиваться себестоимостью и экологией (выход по углероду едва достигал 3—4%, а остальное либо сгорало, либо, что ещё хуже, выбрасывалось в атмосферу, отчего завод нещадно коптил), но главное было сделано — страна получила собственный активный технический углерод, позволявший производить даже покрышки для истребителей! Завод был небольшим — его 20 огневых камер производили всего 600 т продукции в год, но это стало важной вехой в развитии отечественного сажевого производства.

Через десять лет грянула война. Кудиновский завод был эвакуирован из-под Москвы в Омск, туда же перевезли и работавший по аналогичной технологии завод из Ярославля, пущенный в 1933 году. Майкопский завод также эвакуировали — на Север, в Коми АССР, где на сырьевой базе открытого в 1935 году Седьёльского газового месторождения близ деревни Крутая (90 км от Ухты) он получил второе рождение и развитие. Первую продукцию Крутянский сажевый завод дал 7 ноября 1941 года, а уже к началу 1944-го количество его участков достигло пяти, огневых камер — 250, а мощность предприятия превысила 9000 т в год. На тот период это практически закрыло потребность страны в высокоактивных сажах для шинной промышленности и полиграфии 6 .

Но сажи, как уже указывалось, нужны были разные. Некоторые процессы их производ-ства открыли почти случайно. Так, в те же военные годы проводились эксперименты по термической дегидрогенизации метана в реакторах без доступа воздуха с целью получения толуола — сырья для взрывчатки. Однако оборвать процесс на нужной стадии никак не удавалось, и вместо толуола упорно получалась… сажа 7 . Причём с выходами, почти на порядок превышающими кпд канального процесса. Тогда решили построить на основе этой технологии завод термической сажи 8 , и снова возле Ухты, в нескольких километрах от крупной железнодорожной станции Ижма (ныне — Сосногорск). Выбор площадки нового Сажстроя был очевиден — местное сырьё, обилие дешёвой и квалифицированной рабочей силы из лагерей Ухткомбината, недавно построенная железная дорога. К концу войны завод построить не успели, но в 1948 году он произвёл свою первую продукцию. Выстроенный неподалёку благоустроенный рабочий посёлок Сосновка (ныне — промышленная часть Сосногорска) начал приобретать характерный мрачный колорит, столь впечатливший сорок лет спустя Михаила Жванецкого: «Весь город чёрный. Снег чёрный. Небо чёрное. Люди чёрные» 9 .

А почему так, собственно, получилось? Термический способ в корне отличается от лампового и канального, поскольку гораздо производительнее и базируется на иных принципах. Осуществляется он в вертикальных двухшахтных реакторах-генераторах, сгруппированных по пять штук, из-за чего технологическая единица (блок) размерами и очертаниями напоминает многотрубный крейсер. Изнутри стенки генератора футеруются огнеупорным шамотным кирпичом, внутренние полости заполнены уложенной в особом порядке насадкой из ещё более огнеупорного материала — динаса. Сам процесс делится на два этапа. В режиме «топки» мощное горелочное устройство за четверть часа раскаляло внутренности генератора до 1550—1600°С. В режиме «пиролиза» дымовой клапан генератора перекрывался, подача воздуха прекращалась, а подача газа, наоборот, увеличивалась, и так, без доступа воздуха, в генераторе несколько минут шёл процесс разложения газа на углерод и водород. На выходе из генератора сажегазовая смесь «гасилась» водой в шахтах-холодильниках (позднее — трубах Вентури), после чего целевой продукт последовательно осаждался в сажеотбойниках и циклонах, просеивался на механических ситах и направлялся на упаковку, а загрязнённый парами воды и сажевыми частицами водород шёл на отопление завода в единственную в своём роде водородную котельную. К сожалению, не весь — бoльшая его часть эффектно сгорала в похожих на огромные трубы шамотных печах дожига. Впрочем, особого вреда окружающей среде они не наносили.

Кошмар эколога наступал в момент, когда генератор «остывал» до 1100—1200°С, сажеобразование внутри него прекращалось и наступала пора возвращаться к стадии топки. Тотчас после открытия дымового клапана остаток раскалённой сажеводородной смеси с рёвом вырывался из трубы генератора, воспламеняясь в десятиметровый чёрно-красный факел, после чего на жилой посёлок начинало плыть угрюмое облако сажи, поскольку с розой ветров проектировщики завода явно промахнулись.

Генераторов было много, и чёрные облака шли почти непрерывным потоком. Неоднократно поднимался вопрос об установке на трубы хоть каких-то фильтров, но все они, даже металлические, моментально прогорали. Выход был найден лишь в середине 1990-х годов, когда спрос на термический техуглерод снизился и предприятие позволило себе роскошь перейти на трёхстадийный цикл «топка—пиролиз—сдувка», при котором дымовые клапаны открывались после продувки содержимого генераторов в резервную систему улавливания. Экологическая ситуация в Сосногорске резко улучшилась.

Термическая сажа специфична по своим свойствам — из всех сортов у неё самые низкие дисперсность (размер частиц достигает 250—300 нм) и структурность. Для шинников такой техуглерод ценности не представляет, зато у производителей резинотехнических изделий он весьма популярен, поскольку даёт мягкие, легко обрабатываемые резиновые смеси и вообще идеален как наполнитель резин. Кроме того, термический техуглерод характеризуется наивысшей степенью чистоты (до 99,7% углерода), благодаря чему незаменим в производстве угольных электродов и металлургии.

Таким образом, спрос советской промышленности на высоко- и малоактивные сажи был удовлетворён. Оставалось заполнить промежуточную, самую массовую нишу. К делу подключился один из самых авторитетных специалистов ВНИИГАЗа, теоретик процессов образования дисперсного углерода Павел Александрович Теснер (1910—2009). Взяв за основу американскую технологию 1926 года, он внёс в неё существенные коррективы, адаптировал процесс под местное сырьё, воду и огнеупоры, в результате чего возле Ижемского завода термической сажи вырос ещё один завод — печной сажи. Общая мощность Ижемских сажевых заводов в 1951 году достигла 50 тыс. т, а вместе с Крутянским — почти 60 тыс. т в год. В том же году Павел Александрович стал лауреатом Сталинской премии и с блеском защитил докторскую диссертацию. Ему оппонировал будущий Нобелевский лауреат академик Н. Н. Семёнов.

Плюсом новой технологии была возможность производить относительно дисперсную (не более 100 нм) и структурную сажу, частично применимую в шинной промышленности. Не было ужасающих выбросов горящей сажеводородной смеси, унос сажи через электрофильтры хорошо маскировался водяным паром, так что дым из многочисленных труб шёл преимущественно белый. Впрочем, проблем всё равно хватало. Процесс сопровождался образованием ядовитого монооксида углерода (угарного газа) — по 4—5 т на тонну продукции.

Немудрено, что противогазы лаборанток, контролирующих состав отходящих газов на внутренних точках отбора, оснащались специальным фильтром, окисляющим угарный газ в сравнительно безвредный углекислый. Образование угарного газа было не только проблемой для работников завода, но и серьёзной экологической нагрузкой для расположенного рядом города (в настоящее время она снизилась практически вдвое — вот уже более двадцати лет на Сосногорском, до 1981 года Ухтинском, газоперерабатывающем заводе функционирует установка нейтрализации отходящих газов печного производства). Кроме того, печная сажа могла содержать смолистые полиароматические примеси, что делало её потенциальным канцерогеном. Таким образом, новый процесс тоже оказался достаточно малоприятным производством, проходившим по союзным санитарным нормативам по категории особо вредных.

Вообще, тема экологических и санитарных проблем, связанных с техуглеродом, была актуальна во все времена. Найти сажевый завод на снимке, выполненном из космоса, не составляет труда, он всегда выдаёт себя тёмным ореолом. Наиболее «грязным» по праву считается канальный процесс: все попытки организовать в нём доулавливание вылетающей из труб огневых камер сажи натыкались на проблему нарушения режима горения и лишь разоряли предприятия, а условия труда на самих заводах были такие, что документальные кадры оттуда были использованы в известном фильме-антиутопии Георгия Данелии «Кин-дза-дза».

Это, вкупе с крайне низкими выходами, в конечном счёте решило судьбу канального процесса: в настоящее время в мире функционирует лишь один такой завод, в туркменском городе Хазар (бывший Челекен), да и там в рабочем состоянии остаются лишь два участка из восьми. Впрочем, дым от них до сих пор виден на десятки километров.

Но в середине прошлого века об экологии ещё только начинали задумываться, а техуглерода требовалось всё больше и больше. Газовая сажа с её скромными выходами уже не устраивала экономистов и технологов. В мире техуглерода наступала новая эра. В СССР она пришла в начале 1960-х годов, когда в Омске, Ярославле и Волгограде были пущены мощные сажевые заводы, производящие печной техуглерод из высокоароматического жидкого сырья. Близкое по составу сырьё использовалось на старых заводах ламповой сажи, но здесь конструкции горелочных устройств, реакторов и систем улавливания были принципиально иными. В итоге выходы по углероду перевалили за 50%, а усиливающие свойства новой печной сажи были таковы, что ею в большинстве случаев с лёгкостью удалось заместить гораздо более дорогую канальную. Ещё одно преимущество нового процесса заключалось в том, что сырьём для него служили фактически бросовые продукты нефте- и коксохимии, которые практичнее было превращать в сажу, чем утилизировать или закатывать в асфальт, в то время как природный газ стремительно становился ценным сырьём для более глубокой переработки. С тех пор мощности по производству техуглерода строились только по указанному принципу, а Ухтинский газоперерабатывающий завод так и остался уникальным предприятием, вобравшим в себя все три основных сажевых процесса — канальный (до 2008 года), термический и печной. За совместную разработку способа получения активного техуглерода из жидкого сырья П. А. Теснер и В. Ф. Суровикин (будущий директор ВНИИ технического углерода) в 1963 году удостоены Ленинской премии. Это действительно был прорыв.

В 1990 году отечественная (тогда ещё советская) промышленность техуглерода достигла своего пика — 1,2 млн т, из которых заводы на территории РСФСР производили без малого 1,0 млн т. Сейчас российские сажевики, потеряв из-за банкротств в 1990—2000-е годы три довольно крупных завода (в Сызрани, Ставрополе и Электроуглях), но освоив внешние рынки, приблизились к уровню 0,8 млн т в год. Не так плохо, если учесть, что в 1994 году годовое производство просело до 0,26 млн т.

Мировой выпуск технического углерода сейчас составляет более 13 млн т в год 10 и чётко коррелирует с потребностями автомобильной промышленности. На производство покрышек и прочей авторезины расходуется более трёх четвертей этого продукта. Ещё 12% потребляют заводы, выпускающие бытовую и промышленную резинотехнику. Металлургия, электротехника, производства пластмасс и лакокрасочная промышленность забирают остальное. За границей из нетрадиционных ныне технологий имеется один завод термической сажи в канадской провинции Альберта (Cancarb) мощностью 45 тыс. т в год и упомянутый выше завод канальной сажи в Туркмении; весь прочий техуглерод получают печным способом из жидкого сырья. Среди мировых фирм-производителей, как и 20—30 лет назад, доминируют две компании — Cabot (США) и Evonik (бывшая Degussa, Германия), на долю которых суммарно приходится порядка 40% мирового выпуска. Однако дислокация производственных мощностей за это время радикальным образом изменилась — те же 40% размещены в Китае.

Словом, делать технический углерод хлопотно и дорого. Поэтому, садясь за руль, вытирая ноги о резиновый коврик или заезжая на шиномонтаж, вспоминайте иногда добрым словом скромных тружеников сажевых заводов, занимающихся таким трудным и нужным для человечества делом.

Комментарии к статье

1 Сравнительно недавно открыты и более экзотические формы кристаллического углерода, в которых его атомы соединены в подобие футбольного мяча (фуллерены), в протяжённые цилиндрические структуры (углеродные нанотрубки) и развёрнутые однослойные поверхности (графены), — их получают в основном искусственно, в крайне небольших количествах.

2 Сорт импортной высокодисперсной сажи.

3 ГЭТ — Государственный электротехнический трест ВСНХ СССР.

4 РГАЭ. Ф. 3429. Оп. 7. Д. 3651. Л. 15.

5 Шприцуемость — показатель резиновой смеси, характеризующий её способность продавливаться через головку экструзионной шприц-машины (например, в процессе изготовления шлангов) без разрывов поверхности.

6 После войны несколько камер Крутянского завода переоборудовали под совсем уж дорогую и уникальную продукцию — техуглерод глубокочёрный окисленный марок К-163 и К-173-О. Размеры его частиц были настольно малы (менее 20 нм), а содержание летучей органики столь велико (для пигментных саж это приветствуется), что эти марки никогда не использовали в резине, только для производства чёрной краски самого лучшего качества.

7 Из воспоминаний бывшего начальника Центральной лаборатории Ижемских сажевых заводов Е. Н. Долбилина.

8 Строго говоря, термический процесс был изобретён в США ещё в 1922 году; в СССР его, по сути, открыли заново.

9 Жванецкий М. М. Городок Сосногорск, 1989.

10 Гюльмисарян Т. Г., Капустин В. М., Левенберг И. П. Технический углерод: морфология, свойства, производство. — М.: ООО «Издательство “Каучук и резина”». — 2017. — С. 9.

Источник