Криогенный способ получения гелия

Криогенный способ получения гелия является наиболее широко распространенным способом и основан на последовательной конденсации компонентов природного газа при понижении температуры. На криогенных установках получают гелий-сырец или гелиевый концентрат с содержанием гелия 50-85% об., который затем для получения высокочистого гелия (99.995% об.) подвергают химической, адсорбционной или каталитической очистке.

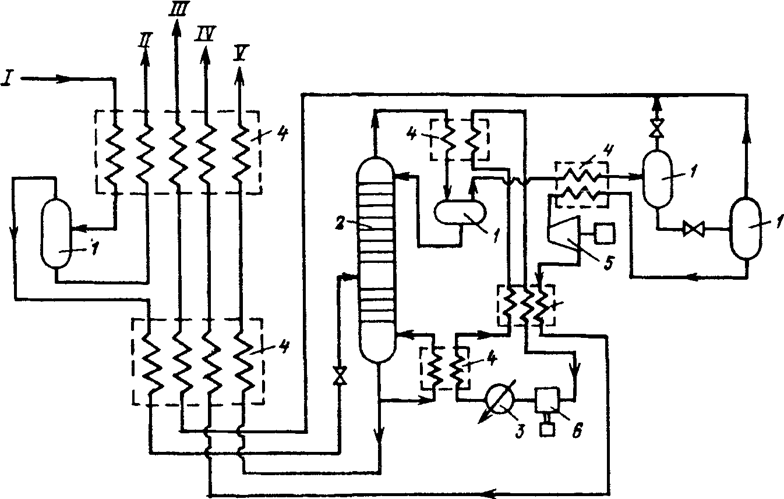

Существуют два варианта технологических схем криогенных установок [1], приведенных на рис. 11.1 и 11.2.

По варианту I (рис.11.1) природный газ под давлением 2 МПа охлаждается в рекуперативных теплообменниках до — 28°С и аммиаком до -45°С, затем дросселируется до 1.2 МПа и поступает в колонну. В ней от газа отделяется в основном метан с примесью азота V, а сверху уходит газ с содержанием гелия около 3% (об.). Этот газ еще раз конденсируется ( кипящим при 0.4 МПа азотом) во второй колонне, сверху которой уходит гелиевый концентрат III, содержащий до 80-90% гелия. Верх первой колонны охлаждается ее же кубовой жидкостью, дросселированной до давления 0.15 МПа.

По варианту II ( рис.11.2) очищенный и осушенный газ I под давлением 3.2 МПа охлаждается вначале пропаном, затем в двух рекуперативных теплообменниках ( с промежуточной сепарацией) до -104°С и после дросселирования с температурой -153°С подается в колонну. Снизу этой колонны отводится в основном метан. Верх колонны охлаждается за счет рекуперации холода, отчего в ней поддерживается температура -191°С, при которой сверху отводится смесь гелия и азота. Эта смесь затем доохлаждается в двух рекуперативных теплообменниках и в двух сепараторах разделяется на концентрат гелия (85%) и концентрат азота (99.5%). Последний, расширяясь в турбодетандере 5, охлаждает верх колонны и отводится как продукт. По такому варианту извлекается около 85-96% гелия от его исходного содержания в газе ( по варианту I степень извлечения ниже и не превышает 85%).

Полученный на криогенных установках гелиевый концентрат подвергают глубокой очистке с использованием еще более глубокого охлаждения. Очистка направлена на удаление из концентрата примесей водорода, азота, метана и др. и обычно состоит из четырех стадий:

— очистка концентрата от примесей водорода его окислением на специальном катализаторе, содержащем оксид меди;

— глубокая осушка от влаги, образовавшейся при окислении водорода, абсорбцией на молекулярных ситах-цеолитах или оксиде алюминия;

— сжатие концентрата до 15-20 МПа и охлаждение до минус 207°С с последующим его дросселированием и сепарацией в одну или две ступени для удаления остатков азота. Концентрат после этой стадии содержит гелий в количестве 99.5% об.;

— адсорбционная доочистка концентрата на активированных углях, охлаждаемых жидким азотом. После этой стадии получают товарный гелий концентрацией 99.98% об.

Товарный гелий хранят в сжатом или сжиженном виде. Сжатый гелий находится в газовых баллонах под давлением до 15 МПа.

Для перевода товарного гелия в жидкое состояние его сначала охлаждают жидким азотом, затем направляют последовательно в турбодетандер и парожидкостной турбодетандер ( или дросселируют). В результате этих процессов гелий частично переходит в жидкую фазу, которую доочищают в адсорберах, размещенных в агрегатах охлаждения, от примесей воздуха и неона.

Полученный жидкий гелий заливают в сосуды Дьюара различной вместимости, а большие количества ( до 120 м 3 ) — в криогенные хранилища.

Источник

Методы получения гелиевого концентрата

Получение гелиевого концентрата возможно четырьмя способами — криогенным, абсорбционным, путем гидратообразования и диффузией через пористые мембраны. Из этих способов только первый получил промышленное применение, а остальные по ряду причин не вышли за рамки опытно-промышленных или исследовательских работ.

Криогенный способ основан на охлаждении газа до температуры конденсации азота, при которой конденсируется и метан, а гелий остается в газовой фазе в виде концентрата. По варианту, представленному на принципиальной технологической схеме (рис.40), очищенный и осушенный газ под давлением 3,2 МПа охлаждается вначале пропаном, затем в двух рекуперативных теплообменниках (с промежуточной сепарацией) до -104°С и после дросселирования с температурой -153°С подается в колонну. Снизу этой колонны отводится в основном метан. Верх колонны охлаждается за счет рекуперации холода, отчего там поддерживается температура -191°С, при которой сверху отводится смесь гелия и азота. Эта смесь затем доохлаждается в двух рекуперативных теплообменниках и в двух сепараторах разделяется на концентрат гелия (85%) и концентрат азота (99,5%). Последний, расширяясь в турбодетандоре 5, охлаждает верх колонны и отводится как продукт. По такому варианту извлекается около 95 — 96% гелия от его исходного содержания в газе.

Криогенные методы, несмотря на высокие эксплуатационные затраты, весьма эффективны, так как позволяют на различных стадиях выделения гелия из природного газа попутно получать ценные товарные продукты — этан, метановую фракцию и ШФЛУ.

Абсорбционный способ получения гелиевого концентрата основан на использовании активных поглотителей метана (ССI3F, ССI2F2 и др.). Их поглотительная способность по метану в 10-20 раз выше, чем по гелию, а при пониженных до минус 20 — минус 30°С температурах различие еще более возрастает. В итоге в газе концентрируется гелий, но получаемый при этом концентрат хуже, чем полученный криогенным способом

Способ гидратообразования основан на том, что в отличие от метана, этана, углекислого газа и азота гелий не образует с водой гидратов при низких температурах и высоких давлениях. Если при таких условиях создать интенсивный контакт воды и газа в соотношении от 20 : 1 до 100 : 1, то почти все компоненты газа перейдут в твердое состояние (гидраты), а из контактора выйдет гелиевый концентрат. Недостаток способа — потребность в больших количествах воды и усложнение последующей глубокой осушки гелиевого концентрата.

это

Рис.40. Принципиальная схема получения гелиевого концентрата:

1—сепараторы; 2-колонны; 3-холодильник; 4-рекуперативные теплообменники; 5 — турбодетандер; 6— компрессор. I -природный газ; II — жидкие углеводороды; III — гелиевый концентрат; IV — концентрат азота; V— сухой газ (метан-азотная смесь).

Мембранный способ основан на высокой проникающей способности гелия в сравнении с другими газами и способностью его селективно проникать (фильтроваться) через очень мелкие поры различных материалов, выполненных в виде пленок -мембран. Методы выделения гелия с помощью мембранной технологии менее энергоемки, особенно при небольшом содержании гелия, по сравнению с криогенным способом и позволяют получить не только гелиевый концентрат, но и выделить из него чистый гелий. Сущность этого способа разделения была рассмотрена в разделе, посвященном различным методам концентрирования и разделения углеводородных газов. Для применения на практике мембраны должны обладать высокой абсолютной проницаемостью для гелия и высокой селективностью, быть химически и физически стабильными, иметь высокую прочность и быть лишенными дефектов в виде микропор. Именно в этих направлениях проводятся широкие исследования для разработки и совершенствования мембранной технологии. В настоящее время за рубежом мембранные технологии нашли широкое применение. В нашей стране мембранные установки для получения чистого гелия из гелиевого концентрата в основном находятся на стадии пилотных или промышленных испытаний и на отечественных заводах пока не эксплуатируются. Однако уже получены положительные результаты испытаний, например, мембран в виде плоских пленок на основе полиэфиримида. Метод этот весьма перспективен и заслуживает более подробного рассмотрения.

Традиционный криогенный метод извлечения гелия из природного газа, описанный выше, позволяет получать продукты требуемого качества и является в настоящее время наиболее распространенным способом получения гелия. Но при низких содержаниях гелия в природном газе (0,05 — 0,08 % об.) этот метод оказывается неэффективным, так как в этом случае требуется организация многоступенчатого процесса, что значительно повышает капитальные и эксплуатационные затраты. Использованием мембран для получения гелиевого концентрата с его последующей ректификацией можно существенно улучшить экономику процесса.

Учитывая все существующие требования к продуктам разделения природных газов, для селективного извлечения гелия из обедненных газов лучше всего использовать кварцевое стекло. При этом из газа, содержащего, % об.: 0,05 Не, 85 СН4, 14,95 N2, получается чистый (99,99 % об.) Не при перепаде давления на мембранах 7,0 МПа. Основным недостатком, затрудняющим внедрение этого процесса в промышленность, является сложность изготовления аппаратуры с кварцевыми волокнами. Кроме того, несмотря на высокую селективность по гелию, удельная производительность аппарата с кварцевыми капиллярами мала.

Более эффективны производительные, хотя и менее селективные, полимерные мембраны . Фактор разделения бинарной смеси гелий — метан у большинства полимеров может достигать высоких значений, вплоть до 150 — у полиэфиримидов, 325 — у полиперфтор-2-метилен-4-метил-1,3-диоксалана и 1310 — у блоксополимера с тетрафторэтиленом. Перспективны также мембраны на основе ацетата целлюлозы, поликарбонатов и полисульфонов. Фактор разделения смеси гелий — азот у большинства полимеров значительно больше единицы и может достигать: 100-у ацетатцеллюлозных, 300-у фтор- и кислородсодержащих полимеров. Высокой производительностью обладают асимметричные мембраны из ПВТМС, но поскольку значение фактора разделения для этих мембран 15-20, необходим многоступенчатый процесс.

Поверхность используемых на промышленных установках мембран очень велика. Кроме того, газ поступает на разделение при высоких давлениях. Поэтому особенно важно обеспечить максимально высокую плотность упаковки мембран в аппаратах. В промышленности преимущественно используют рулонные и половолоконные модули.

Промышленные аппараты для мембранного разделения газов должны удовлетворять следующим требованиям: иметь высокую степень упаковки, т.е. возможно большую поверхность мембран в единице объема аппарата; быть технологичными в сборке, доступными для осмотра и ремонта, надежными и работоспособными в течение длительного времени; обеспечивать равномерное распределение газовых потоков в напорном и дренажном пространстве мембранных элементов; иметь невысокое гидравлическое сопротивление и быть герметичными.

На рис.41. приведена схема мембранной трехступенчатой установки получения гелиевого концентрата из природного газа. На этой установке использованы мембранные модули на основе полых волокон из блок-сополимера тетрафторэтилена с гексафторэтиленом .

Природный газ с низким содержанием гелия (0,06%), предварительно очищенный от кислых компонентов, компримируется до давления 7 МПа, объединяется с ретантом – потоком, не прошедшим через мембрану, отводимым из мембранного аппарата второй ступени разделения, и поступает в мембранный модуль первой ступени. Ретант с первой ступени, практически не содержащий гелия, направляется к потребителю как товарный газ, а пермеат (проникающий поток, обогащенный гелием) после компримирования до первоначального давления поступает на вторую ступень мембранного разделения. Пермеат второй ступени разделения содержит 30 % об., а пермеат третьей ступени — 90 % об. гелия.

Полученный гелиевый концентрат, содержащий остаточные количества метана, азот, водород, а также небольшие количества инертных газов (неон и т.п.), направляют на выделение чистого гелия по мембранной или криогенной технологии.

В промышленности для очистки гелия от азота, неона и микропримесей используются низкотемпературные конденсация и адсорбция — процессы, требующие как значительных энергетических затрат, так и хладагента — жидкого азота, поскольку протекают при температурах минус 175-200ºС. Мембранное разделение и концентрирование газов являются альтернативой низкотемпературным методам, так как они протекают при температуре окружающей среды и невысоких давлениях. Использование мембран позволяет снизить энергоемкость процесса, сократить потери при нагреве и охлаждении технологических потоков.

Согласно результатам отечественных исследований и зарубежного опыта эксплуатации установок, весьма эффективным представляется комбинация мембранного и криогенного методов разделения: получение гелиевого концентрата (75 — 95 % об. гелия) по мембранной технологии с последующим криогенным выделением чистого гелия (сочетанием низкотемпературных конденсации и адсорбции). Такая комбинация методов позволяет на 20% снизить себестоимость товарного продукта по сравнению с традиционным криогенным способом выделения гелия.

Источник

Получение гелия

Получение гелия

Сегодня единственным коммерчески доступным источником промышленного получения газообразного гелия являются гелийсодержащие природные и попутные нефтяные газы. Естественная концентрация гелия в углеводородных газах колеблется от 0,05 до 1,9 % в зависимости от месторождения. В настоящее время эксплуатируются главным образом месторождения, содержащие > 0,1% гелия. Разработка месторождений с содержанием гелия в газе менее 0,1% считается нецелесообразной.

В основном запасы и ресурсы природного газа, содержащего высокую концентрацию гелия, сконцентрированы в Катаре (более 20%), США (18%), Алжире (17%). 13 из 16 действующих в мире заводов по извлечению гелия находятся в США, 1 в Алжире, 1 в Катаре, 1 в России. Пока в России извлекается около 3% от общемирового объема производства гелия.

В России газообразный гелий в промышленных масштабах получают из природного газа с низким содержанием гелия (до 0,055 % об.), добываемого на Оренбургском нефтегазоконденсатном месторождении. Извлечение гелия из природного газа осуществляет Оренбургский гелиевый завод (ОГЗ) – единственное в стране гелий добывающее предприятие. ОГЗ — это одна из составных частей крупного газохимического комплекса – «Газпром добыча Оренбург». Созданное в 1977 г. уникальное предприятие – это единственный в мире завод, работающий на природном газе с низким содержанием гелия. Комплексная переработка газа с извлечением гелия, этана, широкой фракции легких углеводородов (ШФЛУ) значительно уменьшает себестоимость продукции. Гелий, полученный в Оренбурге, обеспечивает до 25% потребности Европы в гелии.

На ОГЗ отработаны базовые технологии гелиевой промышленности:

— предварительная осушка и очистка природного газа;

— выделение целевых продуктов – широкой гаммы углеводородов, в том числе метана, этана, ШФЛУ.

— криогенная ректификация природного газа с получением гелиевого концентрата;

— тонкая очистка гелиевого концентрата от водорода, азота, углекислоты и неона;

— хранение и транспортировка жидкого гелия.

|

| Мембранные гелиевые компрессоры в одном из цехов Оренбургского гелиевого завода |

Получение гелиевого концентрата

Установки получения гелиевого концентрата базируются на применении технологии глубокого охлаждения. Осушенный и очищенный природный газ подвергается глубокому охлаждению до температур порядка -190 о С. Охлаждение производят в несколько стадий, добиваясь последовательной конденсации входящих в состав природного газа CO2 и углеводородов: бутан+ → пропан → этан → метан → азот. Вследствие проведения низкотемпературной конденсации в газообразном состоянии остается гелиевый концентрат, в котором необходимого вещества уже имеется 70-85%.

Температура сжижения некоторых газов, о

| Газ | Т, о С |

| Бутан+ | -12 |

| Пропан | -42 |

| Этан | -89 |

| Метан | -161 |

| Азот | -196 |

| Неон | -246 |

| Водород | -253 |

| Гелий | -269 |

Обогащение гелиевого концентрата.

Полученный гелиевый концентрат обогащают при еще более низких температурах, удаляя из него примеси азота, углекислого газа, неона, водорода. Для этого гелиевый концентрат подвергают каталитической и адсорбционной очистке:

— проведение каталитического гидрирования для очистки от водорода (4-5%) с помощью CuO при температуре +400…+500 о С.

— осушка оксидом алюминия от влаги, образуемой водородом.

— сжатие под давлением около 200 бар и охлаждение до -210°C.

— проведение двух стадийной сепарации.

— отделение газовой фазы, содержащей 99,5% гелия.

— доочистка отделяемого газа кипящим под вакуумом азотом и адсорбцией примесей на активном угле адсорберах, также охлаждаемых жидким N 2 .

На выходе с установки получается гелий технической чистоты (99,80% по объёму гелий) и высокой чистоты (99,985%).

|

| В подавляющем большинстве случаев гелий перевозится автомобильным транспортом в жидком виде в криогенных контейнерах емкостью 40 м 3 . |

По разным оценкам, от четверти до трети мировых разведанных запасов гелия сосредоточено в Российских нефтегазовых месторождениях. Гелий в уникальных концентрациях (0,15-1 %) содержится в природном газе месторождений Восточной Сибири и Республики Саха (Якутия). Основной потенциал производства гелия сосредоточен на Чаяндинском, Ковыктинском, Собиновском и Юрубчано-Тахомском нефтегазоконденсатных месторождениях с общим объемом переработки гелийсодержащего газа более 60 млрд м3 в год. Освоение углеводородов в этих регионах и комплексная переработка природных газов с высоким содержанием гелия позволит намного снизить его себестоимость и к 2020 году увеличить долю России в производстве гелия с 3% до 50%.

Процесс извлечения гелия (особенно криогенный, применяемый на Оренбургском заводе) требует значительных инвестиций и энергозатрат. В процессе подготовки к освоению новых газовых месторождений Газпромом найдены эффективные технологические решения по извлечению гелия из природного газа и его сохранению.

Задача решается фильтрацией всего объема добываемого газа с использованием пористых мембран – так называемого «молекулярного сита» для отделения гелия от природного газа. Природный газ, представляющий собой молекулярную смесь, пропускается через мембранные модули со свернутой в рулон пористой мембраной или полые волокна с пористыми стенками. При этом более легкие и подвижные молекулы (в нашем случае гелий) под воздействием избыточного давления просачиваются (уходят из газа) через поры сквозь мембрану или стенки волокон.

| Скорость проникновения газов через вещество мембраны | |||||||||||

| Быстрые газы | Медленные газы | ||||||||||

| |||||||||||

| H 2 O | He | H 2 | NH 3 | CO 2 | O 2 | CO | Ar | N 2 | CH 4 | C 2 H 6 | C 3 H 8 |

В создании новых технологий по выделению гелия из газа крупнейших месторождений Восточной Сибири участвуют специалисты ОГЗ, НПО «Гелиймаш», Газпрома. В частности, на ОГЗ создается площадка для испытания мембранных технологий выделения гелиевого концентрата. Испытания Газпромом опытной мембранной установки извлечения гелия из природного газа в реальных условиях на Марковском месторождении подтвердили эффективность такого метода. По результатам испытаний выбрана двухступенчатая схема установки без рециркуляции, которая позволяет с минимальными энергозатратами получать 30%-й концентрат гелия и снижать концентрацию гелия в подготовленном для транспортировки потребителям газе до уровня ниже 0,05%. В установке использовались мембранные модули с полыми волокнами. Применение мембранной технологии взамен криогенной позволяет вдвое снизить капиталовложения и энергопотребление.

Полученный на мембранных установках гелиевый концентрат будет по мере необходимости направляться на очистные криогенные установки для получения товарного гелия, что значительно повысит эффективность последних. Для получения товарного гелия в рамках Восточной газовой программы Газпром планирует построить гелиевый завод (по криогенной технологии) в Белогорске (Амурская область) на базе ресурсов Чаяндинского месторождения. Планируется, что завод начнет работать в конце 2018 г. Товарный гелий планируется доставлять в Находку, где уже строится станция по ожижению гелия. А дальше дело за азиатскими покупателями, которые давно ждут российский гелий.

Чтобы уточнить стоимость или получить дополнительную консультацию,

вы можете позвонить по тел.: +7 (495) 545-44-62 или отправить запрос .

Источник