- Кремнистая бронза — свойства и применение

- По теме

- Горняки Хабаровского края в 2021 году удвоят инвестиции

- Шахтеры Перу возвращаются к работе

- Области применения бронзы

- Добыча сырья и технологии изготовления бронзы

- Сырье для изготовления бронзы

- Расчет шихты

- Технологии производства

- Плавка на основе чушек

- Получение отливок

- Литниковые системы

- Литье в металлические формы

- Центробежное литье

- Необходимое оборудование

- Известные производители

- Кремниевые (кремнистые) бронзы

- Технологические свойства

Кремнистая бронза — свойства и применение

Благодаря своим антикоррозионным свойствам кремнистая бронза нашла широкое применение в различных сферах деятельности

По теме

Горняки Хабаровского края в 2021 году удвоят инвестиции

Шахтеры Перу возвращаются к работе

Бронзой называют сплав меди с другим металлом. Данная операция делается с целью укрепить кристаллическую решетку конечного продукта, за счёт того в неё вводятся электроны другого элемента. Полученная таким образом бронза обладает повышенной прочностью. Первоначально подобный материал получался за счёт сплавления меди и олова. Затем появились другие, более совершенные соединения. На сегодняшний день среди них выделяется кремнистая бронза своей повышенной твёрдостью за счёт включения прочного элемента кремния. Эти соединения обладают антифрикционным свойствами, за счёт чего хорошо сопротивляются трению. Кроме того, они устойчивы к коррозии, обладают пластичностью, отлично переносят перепады температуры. Одно из из них выпускается под маркой БрКМцЗ-1 в виде прутьев, проволоки, лент.

Области применения бронзы

Благодаря упругим свойствам применяется, в основном, для изготовления пружинящих элементов в авиации и морском деле. Выпуск такой бронзы проходит по ГОСТ 18175–72. Существует возможность добавлять различные другие элементы в вещество кремнистой бронзы. Например, добавка металла никеля улучшает способность материала сопротивляться механическому воздействию, делают его прочнее. Данные свойства значительно улучшаются благодаря обработке соединения высокой температурой. Прочность увеличивается в три раза, по сравнению с обычным материалом. Соединение кремнистой бронзы с никелем также обладают высокими пластичными свойствами, хорошо переносят низкие температуры. Одним из его видов является БрКН1-3, содержащая 2-3 % никеля и служащая для изготовления устойчивых к износу деталей, к котором относятся болты, клапана применяемые для работы в водных условиях. Другой металл стронций, при добавке его в качестве примеси увеличивают стойкость продукта к коррозии. Также частицы алюминия в соединении увеличивают прочностные характеристики бронзы. Благодаря своим антикоррозионным свойствам кремнистая бронза нашла широкое применение в различных сферах деятельности. Она прекрасно переносит воздействие сурового морского воздуха, атмосферу промышленных фабрик, воздействие обычной и солёной вод. Также соединение устойчиво к кислотам, даже таким агрессивным как серная или соляная. Хорошо переносит воздействие газов, состоящих из таких веществ как хлор, сероводород, фтор, сера, аммиак. Однако и у такого вещества как кремнистая бронза есть ахиллесова пята. Соединение не может переносить воздействие хлоридов тяжелых металлов, гидроксидов алюминия. Тем не менее кремнистая бронза отлично служит человеку.

Источник

Добыча сырья и технологии изготовления бронзы

Бронзовый век охватывает примерно III и II тысячелетие до н.э. Именно в это время был разработан и реализован полный металлургический цикл: добыча, подготовка, выжиг угля, выплавка и рафинирование. С тех пор изменилось оборудование, стали использовать другой способ разработки руды, однако основные этапы технологии совершенно не изменились.

В этой статье мы рассмотрим технологию получения, плавки (выплавки) бронзы, особенности и способы производства литья из нее в России.

Сырье для изготовления бронзы

Отливают сплав из меди, а также олова, алюминия, бериллия, свинца и так далее. В древности для этого использовалась самородная медь, однако позднее интерес сместился к рудам, богатым этим и другими металлами.

Сегодня, кроме самородной меди, промышленное значение имеет халькопирит – медный колчедан, борнит, халькозин. Можно использовать малахит, азурит или куприт. Перспективным считается рудник, в котором содержание металла достигается 0,3–1%. Добывают руду в основном открытым методом.

Извлекают медь 3 основными способами: пирометаллургическим, гидрометаллургическим и электролитическим.

- Пирометаллургический – наиболее распространенный, включает несколько операций. Вначале медная руда обогащается методом флотации или окислительным обжигом. Первый способ основывается на разной степени смачиваемости пустой породы и меди. В итоге обогащения получают концентрат с содержанием металла в 10–35%. Окислительный обжиг больше подходит для сернистых руд: минерал нагревают дважды до температуры в 700–800 С, чтобы отжечь серу. Полученный после обогащения медный штейн продувают в конвертерах и получают черновую медь с содержанием металла до 91%. Затем металл рафинируют огневой очисткой или электролитической и получают чистую медь – 99,9%.

- Гидрометаллургический метод сводится к выщелачиванию меди серной кислотой с получением раствора меди и других металлов. Этот метод применяют при разработке обедненной руды.

Олово – второй наиболее популярный компонент бронзы. Получают из касситерита, станина или нигерита. Руду обогащают механическими методами, промывают, чтобы получить рудный шлих, затем подвергают восстановительной плавке и рафинированию – термическому или электролитическому. Остальные металлы – алюминий, бериллий, свинец, также получают соответствующими методами.

О том, как производят бронзу на протяжении веков, расскажет данное видео:

Расчет шихты

Поскольку состав разного рода бронз очень разнообразен, то и для ее получения применяют самые разные сочетания шихтового материала. Комбинации могут быть следующие:

- только свежие металлы, что встречается достаточно редко;

- металл и вторичные сплавы с лигатурой;

- из оборотных сплавов;

- только из вторичных сплавов.

При определении состава шихты учитывают тип печи, чистоту компонентов, степень угара ингредиентов сплава, и так далее.

Самый распространенный состав шихты включает:

- 50–60% свежего металла;

- 20–35% оборотных сплавов;

- 10–12% лома, если шихта подбирается из вторичных сплавов.

Далее рассмотрены технологии изготовления и литья бронзы.

Технологии производства

Плавка на основе чушек

Плавка по такой технологии включает 4 этапа: загрузка, расплавление, перегрев, рафинирующе-дегазирующая обработка.

Важным условием плавки вне зависимости от того, какой тип печи используется, является минимальный срок процедуры. Чем меньше время плавки, тем меньше риск насыщения сплава газами и ниже угар цветного металла.

- Загрузка – для этого используют графито-шамотные или графито-карборудные тигли. Перед использованием их просушивают и прокаливают.

- Расплавление начинают с плавки меди, которую загружают по частям или полностью. Медь плавят как можно быстрее под слоем древесного угля. Добавляют фосфористую медь. Добавка фосфора обеспечивает получение жидких фосфатов, которые удалять из сплава значительно легче. После этого в тигли вводят олово и другие компоненты сплава, если они предусмотрены по рецептуре.

- Перегрев – расплав нагревается до 1150–1200 С. Оловянную бронзу выплавляют с покровом древесного угля или угля с солями. Если исходное сырье загрязнено кремнием, магнием, алюминием используют жидкие солевые флюсы.

- Дегазация – очистка от газовых примесей в основном от водорода. Для этого применяют продувку расплава осушенным аргоном или азотом. Время процедуры составляет от 3 до 10 минут в зависимости от величины печи.

Как правило, в процесс изготовления включается этап модифицирования с целью улучшения механических свойств бронзы. Методы определяются составом продукта и его назначением.

Получение отливок

Литниковые системы

Медные сплавы создают довольно высокое металлостатическое давление, поэтому отливка из бронзы включает ряд особенностей. Привычные песчаные формы для медных сплавов не годятся, поэтому используют формовочные смеси с повышенным содержанием глины.

Заливка формы осуществляется при температуре в 1100–1200 С. При этом может появиться металлизированный пригар, который сложно удалить. Риск тем выше, чем больше содержание фосфора в бронзе и чем выше температура отливки. Отказаться от добавки фосфора нельзя: вещество повышает жидкотекучесть сплава, что, в свою очередь, обеспечивает плотность отливки и малую усадку. Так что проблему решают добавлением к формовочной смеси углеродсодержащих компонентов – сланцевых смол, например.

Для отливки применяют специальное оборудование – литниковые системы. Выбор температуры процесса зависит от конструкции системы, также как и от массы и конфигурации отливки.

Чтобы обеспечить высокую плотность отливок применяют метод направленного затвердевания при помощи холодильников. Скоростное охлаждение уменьшает пористую зону и увеличивает толщину литейной корки.

О плавке бронзы из латуни поведает данное видео:

Литье в металлические формы

Этот метод чаще используется для получения отливок из оловянной бронзы. Основное отличие – применение металлических форм для литья – кокиль. Это обуславливает более высокую скорость затвердевания, соответственно, высокую плотность отливки.

Кокиль отливают из чугуна, стержни изготавливают из стали. Сложные полости выполняют при помощи оболочковых песчаных стержней. Перед заливкой форму смазывают смесью машинного масла с 6% графита.

Заливку осуществляют в формы, предварительно нагретые до 150–250 С. Отливки извлекают из формы как только последние приобрели достаточную механическую прочность, таким образом уменьшается усадочное напряжение.

Центробежное литье

Используют для этого горизонтальные центробежные машины, в которых стальная изложница размещается на нескольких роликовых опорах. Отливка производится в изложницу, снаружи последняя охлаждается водой.

Мелкие детали отливают на машинах консольного типа.

Необходимое оборудование

Как и на большинстве предприятий цветной металлургии используемое для получения бронзы оборудование зависит от множества факторов: применяемого сырья, особенностей плавки, состава готовой бронзы, финансовых возможностей предприятий и так далее. Плавка до сих пор является процессом очень тонким и многовероятным и на двух одинаковых заводах может использоваться совершенно разная технология.

Для плавки подбирают такое устройство и мощность печи, которые обеспечили бы максимально быстрое расплавление меди и других компонентов. Для этого подходит несколько вариантов.

- Электрические печи – дуговые и индукционные. Последние могут быть со стальным сердечником и без него. В последнее время стали чаще использовать индукционные тигельные печи. В этом случае и устройство подготовить для новой плавки проще, и угар в таких печах не превышает 0,5– 1%.

- Электродуговые печи с косвенным нагревом – дуга формируется между горизонтальными графитовыми электродами. Во время расплавления печь покачивается все с большим углом наклона при повышении температуры. Таким образом удается избежать локального перегрева расплава.

Для отливки медного сплава используют разного рода литниковые системы. Конструкция их определяется составом сплава, размерами и конфигурацией отливки и так далее.

- Самое распространенное устройство относится к расширяющимся системам с сифонным – нижним, и верхним боковым подводом. Эта конструкция универсальна и позволяет получить детали и простой, и сложной конфигурации.

- Для получения простых по конфигурации заготовок используют дождевые или верхние литниковые системы.

- Если получают отливки из сплавов, не формирующих оксидных пленок высокой прочности, то используют аппараты без сложных шлакоуловителей. В противном случае такое устройство необходимо.

- Если нужно получить малые по размерам заготовки, то можно использовать системы с нижним подводом.

Далее рассмотрены производители бронзы в России.

Известные производители

Бронза – востребованный материал, имеющий немалое значение для народного хозяйства. Выпускают его весьма известные предприятия.

- Кольчугинский завод ОЦМ предлагает 20 тыс. типоразмеров разного вида металлопроката из более чем 70 марок сплавов. Существенную часть ассортимента составляют самые разные бронзы. На сегодня завод обеспечивает 30% всего проката цветных металлов в РФ.

- Каменск-Уральский завод ОЦМ – выпускает продукцию на базе 140 различных сплавов, в том числе из циркониевой и хромовой бронзы – жаропрочных сплавов.

- Кировский завод ОЦМ – работает с 1956 года. Это одно из самых крупных предприятий по производству меди и медных сплавов самого разного состава.

- ОАО «Ревдинский завод по обработке цветных металлов» специализируется на выпуске труб и прутков из меди и медных сплавов – латуни, бронзы, мельхиора. Завод прошел сертификацию на соответствие международному стандарту ИСО 9002:1994.

Мировое производство меди и медных сплавов определяется в большинстве своем ресурсами металлов. Лидерами в получении рафинированной меди являются США, Чили и Япония. США является и самым крупным потребителем меди и медных сплавов.

Производство бронзы – металлургический процесс, разработанный в самой глубокой древности и используемый до сих пор. По сути, именно создание бронзы и послужило образцом для разработки всех остальных пирометаллургических процессов по получению сплавов.

Изготовление восковой модели для литья из бронзы в домашних условиях рассмотрено в этом видеоролике:

Источник

Кремниевые (кремнистые) бронзы

+7-903-798-09-70

ООО ВПО «ПромМеталл« (поставки цветного металлопроката)

многоканальный тел +7-495-921-22-76

vpoprommetall@yandex.ru

Сайт: http://bronza555.ru

Кремниевая (кремнистая) бронза — это сплав меди, в который входит в качестве одного из легирующих компонентов кремний (Si). Существует две марки бронзы. Бронза с никелем БрКН1-3 (1% кремния, 3 % никеля) и бронза с марганцем БрКМц3-1 (3% кремния, 1% марганца). Эти сплавы отличаются высокими механическими, упругими и антифрикционными свойствами; при этом не теряют своей пластичности при низких температурах. При легировании меди кремнием (до 3,5 %) повышается прочность, а также пластичность. Никель и марганец улучшают механические и коррозионные свойства кремнистых бронз. Кремниевые бронзы хорошо паяются, обрабатываются давлением при низких и высоких температурах.

БрКН1-3 сейчас производится не так много, так как никель достаточно дорогой металл. Эта бронза предназначена для изготовления ответственных деталей в моторостроении, направляющих втулок для антифрикционных деталей, баков, резервуаров. Советские справочники по цветным металлам рекомендовали её как замену бронзам БрОФ. Из этой марки изготавливаются прессованные прутки, профили, доски.

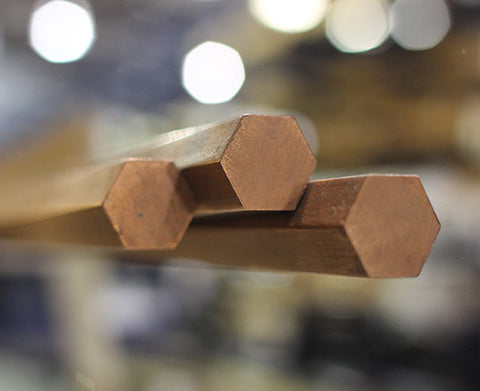

Гораздо шире распространена бронза марки БрКМЦ3-1. Из неё делаются прутки (круглые и шестигранные), проволока, полосы, листы, ленты. Эта марка бронзы предназначена для деталей всех видов для химических аппаратов, пружин и пружинящих деталей в приборостроении, деталей для судостроения, деталей сварных конструкций, деталей в моторостроении, направляющих втулок.

Коррозионностойкая кремний-марганцовистая жаропрочная бронза, пригодная для сварки и имеющая высокое сопротивление сжатию.

Аналогом бронзы БрКМц3-1 (БрК3Мц1) по СЭВ 377-76 является бронза CuSi3Mn1.

Кремниевые бронзы обладают высокой упругостью и выносливостью, хорошей антикоррозионной стойкостью и антифрикционностью, успешно поддаются обработке литьем и давлением в горячем состоянии, удовлетворительно свариваются и обрабатываются резанием.

БрКМц3-1 — высокопрочный технический сплав, который обладает отличной стойкостью к широкому спектру агрессивных веществ, включая свежую и соленую воду, большинство кислот, щелочей, солей и органических химикатов.

| Марка бронзы | Плотность, г/см 3 | ρ, (Ом×мм 2 )/м | Тепло– проводность, кал/(см×с×°С) | Коэффициент линейного расширения α×10 –6 , 1/°С |

| БрКМц3‑1 | 8,4 | 0,25 | 0,11 | 18,0 |

| БрКН 1‑3 | 8,8 | 0,05 | 0,26 | 18,0 |

Технологические свойства

Кремниевые бронзы БрКМц3-1 и БрКН1-3 отличаются высокими пружинящими и антифрикционными свойствами, хорошей коррозионной стойкостью. Они технологичны: отлично обрабатываются давлением в горячем и холодном состояниях, хорошо свариваются с бронзой и сталью, легко паяются мягкими и твердыми припоями.

Полуфабрикаты из бронзы БрКМц3-1 в виде прутков, проволоки, полос, листов и лент различных размеров применяют в приборостроении, химическом и общем машиностроении, морском судостроении для изготовления пружин и пружинящих деталей, металлических сеток, антифрикционных деталей и т.д.

Источник