- Ковка чугуна

- Какой чугун называют ковким

- Виды чугунов

- Получение ковкого чугуна

- Марки ковкого чугуна

- Структура ковкого чугуна

- Состав ковкого чугуна:

- Применение ковкого чугуна

- Структура, свойства и применение чугунов (стр. 5 )

- Основные характеристики металла

- Ковка чугуна

- Какой чугун называют ковким

- Виды чугунов

- Получение ковкого чугуна

- Марки ковкого чугуна

- Структура ковкого чугуна

- Состав ковкого чугуна:

- Применение ковкого чугуна

- Разновидности

- Общепринятая маркировка металла

- Свойства

- Теория железоуглеродистых структур

- Маркировка

- Особенности производства

- Сферы использования

- Особенности и свойства металла

Ковка чугуна

Ковкий чугун – это разновидность чугуна, полученного термической обработкой белого чугуна. Отличительной особенностью ковкого чугуна является присутствие графита в хлопьевидной форме.

Какой чугун называют ковким

Надо понимать, что ковкий чугун, это не чугун, полученный ковкой. Изделия из ковкого чугуна при высокой влажности могут деформироваться даже при комнатной температуре. Данное свойство ковкого чугуна и предопределило его название. Ковкий чугун получают литьем. Интересной и важной особенностью ковкого чугуна является отсутствие внутренних напряжений.

Виды чугунов

Напомним, что все чугуны подразделяются на следующие группы:

- белые;

- серые (ГОСТ 1412);

- ковкие (ГОСТ 1215);

- высокопрочные (ГОСт 7293 ).

В белом чугуне углерод присутствует в форме цементита. Белые чугуны обладают высокой твердостью и стойкостью к износу. По причине высокой твердости белый чугун очень трудно поддается обработке на металлорежущем оборудовании.

В сером чугуне углерод присутствует в пластинчатом виде. Серые чугуны не такие твердые, как белые. Основная сфера их применения в конструкциях, которые не испытывают ударных нагрузок.

В ковком чугуне графит присутствует в хлопьевидной форме. Из ковкого чугуна изготавливают изделия, работающие при высоких ударных и вибрационных нагрузках.

В высокопрочном чугуне графит присутствует в шаровидной форме. Высокопрочный чугун получают модифицированием его магнием, который и обеспечивает формирование углерода в виде шариков. Высокопрочные чугуны по своим свойствам близки к углеродистым сталям. Из высокопрочного чугуна изготовляют поршни, коленчатые валы, различные компоненты систем торможения.

Получение ковкого чугуна

Как уже было сказано выше, ковкий чугун получают термической обработкой белого чугуна с последующим томлением (выдержкой при определенной температуре).

Поскольку белые чугуны обладают плохими литьевыми качествами, при производстве ковких чугунов необходимо принимать меры, направленные на снижение дефектов литья. С этой целью белый чугун перегревается, а при отливке учитывается его усадка, а также изменение размеров заготовок во время томления, которое выполняется при температуре 1350-1450°С.

Процесс томления ковкого чугуна проводится в специальных цехах, где заготовки, выполненные из чугунных сплавов, размещаются в горшках, вмещающих до 300 отливок.

Максимальную прочность ковкий чугун получает, если проходит процесс отжига в горшках, выполненных из белого чугуна, легированного хромом.

Ковкий чугун производится в муфельных электропечах, которые могут в режиме томления гибко регулировать температуру, при этом продукты сгорания топлива не контактируют с горшками, с уложенными заготовками.

Марки ковкого чугуна

Ковкий чугун маркируется КЧ 45 – 6. Первое число – это прочность на растяжение, второе – это удлинение в процентах.

Основные физико-технические параметры ковкого чугунного сплава нормированы в ГОСТ 1215-79.

Конкретная марка КЧ непосредственно зависит от условий, в которых проводилось томление. После этой операции получают три класса чугуна КЧ:

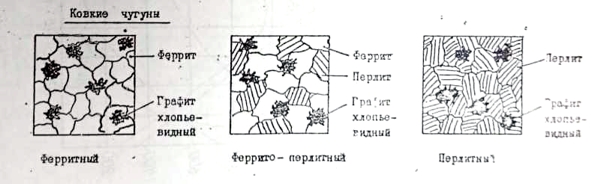

- Ферритный класс содержит феррит и хлопьевидный графит:

- КЧ 30-6

- КЧ 33-8

- КЧ 35-10

- КЧ 37-12

- Перлитный класс содержит перлит и хлопьевидный графит:

- КЧ 45-7

- КЧ 50-5

- КЧ 56-4

- КЧ 60-3

- КЧ 65-3

- КЧ 70-2

- КЧ 80-1,5

- Ферритно-перлитный класс содержит феррит, перлит и хлопьевидный графит.

Структура ковкого чугуна

Компактные графитовые включения, являющиеся основной особенностью микроструктуры ковкого чугуна, определяют его высокую прочность и пластичность. Ковкий чугун с низким содержанием углерода является единственным видом чугуна, который поддается сварке. Он хорошо прессуется, расчеканивается, легко заполняя зазоры и пустоты.

Состав ковкого чугуна:

- C – 2,4-3,0%

- Si – 0,8-1,4%

- Mn – 0,3-1,0%

- P – до 0,2%

- S – до 0,1%

Пройдя процесс томления, ковкий чугун содержит аустенит и графит.

При медленном охлаждении цементит, входящий в состав перлита, разлагается, и структура приобретает вид из феррита и графита (ферритный ковкий чугун).

При быстром охлаждении получается перлитный ковкий чугун, поскольку вторая стадия разложения отсутствует.

Применение ковкого чугуна

Применение изделий из ковкого чугуна обусловлено его механическими свойствами, которые находятся между сталью и серым чугуном. С одной стороны ковкий чугун обладает высокими показателями текучести, износостойкости, хорошими антикоррозионными свойствами. С другой стороны, ковкие чугуны высокопрочны, что позволяет их использовать в производстве трубопроводной арматуры для газа и воды.

При низких температурах ковкий чугун становится достаточно хрупким и боится ударных нагрузок.

Изделия из ковкого чугуна широко применяются в машиностроении, автомобилестроении, железнодорожном транспорте.

Наибольшее применение нашли ферритные отливки, производство которых дешевле. Из ферритного ковкого чугуна изготавливают картеры редукторов, ступицы, крюки, скобы, хомутики, муфты, фланцы.

Перлитный ковкий чугун используется для изготовления деталей, работающих в узлах под высокими нагрузками. Из перлитных чугунов изготавливают вилки карданных валов, звенья и ролики цепей конвейера, тормозные колодки.

Ковкий чугун используют для получения отливок с тонкой стенкой, размер которой может колебаться в диапазоне от 3 до 40 мм.

Источник

Структура, свойства и применение чугунов (стр. 5 )

Основные характеристики металла

Основные характеристики металла напрямую зависит от процентного содержания углерода в его составе. Структура ковкого чугуна представляет собой кристаллическую решётку, в которой присутствуют частицы углерода в форме графита. Дополнительно в составе содержится небольшое количество кремния, марганца и хрома.

Строение ковкого материала влияет на изготавливаемые из него детали и заготовки. Например, ферритная разновидность материала обладает более низким показателем прочности, нежели перлитная. При использовании частиц графита хлопьевидной формы материал становится более прочным и пластичным. Детали, изготавливаемые из ковкого чугуна, могут изменять размер и форму при длительном воздействии комнатной температуры и уровня влажности.

Однако по названию материал нельзя говорить о способах обработки. Этот вид чугуна по стандартам, указанных в ГОСТах, не производится с помощью ковочного оборудования. Для этого применяется технология литья. Благодаря этому в готовом металле нет внутренних и поверхностных напряжений. Характеристики:

- Высокий показатель текучести и прочности.

- Устойчивость к коррозийным процессам.

- Металл выдерживает длительное воздействие кислот и щелочей.

Однако характеристики этого материала быстро снижаются при воздействии низких температур. Он становится хрупким и разрушается от ударов.

Ковка чугуна

Ковкий чугун – это разновидность чугуна, полученного термической обработкой белого чугуна. Отличительной особенностью ковкого чугуна является присутствие графита в хлопьевидной форме.

Какой чугун называют ковким

Надо понимать, что ковкий чугун, это не чугун, полученный ковкой. Изделия из ковкого чугуна при высокой влажности могут деформироваться даже при комнатной температуре. Данное свойство ковкого чугуна и предопределило его название. Ковкий чугун получают литьем. Интересной и важной особенностью ковкого чугуна является отсутствие внутренних напряжений.

Виды чугунов

Напомним, что все чугуны подразделяются на следующие группы:

- белые;

- серые (ГОСТ 1412);

- ковкие (ГОСТ 1215);

- высокопрочные (ГОСт 7293 ).

В белом чугуне углерод присутствует в форме цементита. Белые чугуны обладают высокой твердостью и стойкостью к износу. По причине высокой твердости белый чугун очень трудно поддается обработке на металлорежущем оборудовании.

В сером чугуне углерод присутствует в пластинчатом виде. Серые чугуны не такие твердые, как белые. Основная сфера их применения в конструкциях, которые не испытывают ударных нагрузок.

В ковком чугуне графит присутствует в хлопьевидной форме. Из ковкого чугуна изготавливают изделия, работающие при высоких ударных и вибрационных нагрузках.

В высокопрочном чугуне графит присутствует в шаровидной форме. Высокопрочный чугун получают модифицированием его магнием, который и обеспечивает формирование углерода в виде шариков. Высокопрочные чугуны по своим свойствам близки к углеродистым сталям. Из высокопрочного чугуна изготовляют поршни, коленчатые валы, различные компоненты систем торможения.

Получение ковкого чугуна

Как уже было сказано выше, ковкий чугун получают термической обработкой белого чугуна с последующим томлением (выдержкой при определенной температуре).

Поскольку белые чугуны обладают плохими литьевыми качествами, при производстве ковких чугунов необходимо принимать меры, направленные на снижение дефектов литья. С этой целью белый чугун перегревается, а при отливке учитывается его усадка, а также изменение размеров заготовок во время томления, которое выполняется при температуре 1350-1450°С.

Процесс томления ковкого чугуна проводится в специальных цехах, где заготовки, выполненные из чугунных сплавов, размещаются в горшках, вмещающих до 300 отливок.

Максимальную прочность ковкий чугун получает, если проходит процесс отжига в горшках, выполненных из белого чугуна, легированного хромом.

Ковкий чугун производится в муфельных электропечах, которые могут в режиме томления гибко регулировать температуру, при этом продукты сгорания топлива не контактируют с горшками, с уложенными заготовками.

Марки ковкого чугуна

Ковкий чугун маркируется КЧ 45 – 6. Первое число – это прочность на растяжение, второе – это удлинение в процентах.

Основные физико-технические параметры ковкого чугунного сплава нормированы в ГОСТ 1215-79.

Конкретная марка КЧ непосредственно зависит от условий, в которых проводилось томление. После этой операции получают три класса чугуна КЧ:

- Ферритный класс содержит феррит и хлопьевидный графит: КЧ 30-6

- КЧ 33-8

- КЧ 35-10

- КЧ 37-12

- Перлитный класс содержит перлит и хлопьевидный графит: КЧ 45-7

- КЧ 50-5

- КЧ 56-4

- КЧ 60-3

- КЧ 65-3

- КЧ 70-2

- КЧ 80-1,5

- Ферритно-перлитный класс содержит феррит, перлит и хлопьевидный графит.

Структура ковкого чугуна

Компактные графитовые включения, являющиеся основной особенностью микроструктуры ковкого чугуна, определяют его высокую прочность и пластичность. Ковкий чугун с низким содержанием углерода является единственным видом чугуна, который поддается сварке. Он хорошо прессуется, расчеканивается, легко заполняя зазоры и пустоты.

Состав ковкого чугуна:

- C – 2,4-3,0%

- Si – 0,8-1,4%

- Mn – 0,3-1,0%

- P – до 0,2%

- S – до 0,1%

Пройдя процесс томления, ковкий чугун содержит аустенит и графит.

При медленном охлаждении цементит, входящий в состав перлита, разлагается, и структура приобретает вид из феррита и графита (ферритный ковкий чугун).

При быстром охлаждении получается перлитный ковкий чугун, поскольку вторая стадия разложения отсутствует.

Применение ковкого чугуна

Применение изделий из ковкого чугуна обусловлено его механическими свойствами, которые находятся между сталью и серым чугуном. С одной стороны ковкий чугун обладает высокими показателями текучести, износостойкости, хорошими антикоррозионными свойствами. С другой стороны, ковкие чугуны высокопрочны, что позволяет их использовать в производстве трубопроводной арматуры для газа и воды.

При низких температурах ковкий чугун становится достаточно хрупким и боится ударных нагрузок.

Изделия из ковкого чугуна широко применяются в машиностроении, автомобилестроении, железнодорожном транспорте.

Наибольшее применение нашли ферритные отливки, производство которых дешевле. Из ферритного ковкого чугуна изготавливают картеры редукторов, ступицы, крюки, скобы, хомутики, муфты, фланцы.

Перлитный ковкий чугун используется для изготовления деталей, работающих в узлах под высокими нагрузками. Из перлитных чугунов изготавливают вилки карданных валов, звенья и ролики цепей конвейера, тормозные колодки.

Ковкий чугун используют для получения отливок с тонкой стенкой, размер которой может колебаться в диапазоне от 3 до 40 мм.

Разновидности

При изготовлении высокопрочных чугунных сплавов, создаются разные условия, при которых проводится процедура отжига. В зависимости от изменений технологического процесса, получается три вида ковкого чугуна:

- Перлитный — в состав этого материала входят частицы графита хлопьевидной формы.

- Ферритный — этот материал включается в себя феррит и частицы углерода хлопьевидной формы.

- Ферритно-перлитный. Смесь двух предыдущих видов ковкого чугуна.

В зависимости от температуры отжига и легирующих добавок характеристики готового материала изменяются.

Общепринятая маркировка металла

Согласно с рекомендациями ГОСТ 1215–79, маркировка ковкого чугуна включает в себя первые буквы его наименования – КЧ. Прописанное число, состоящее из двух цифр, отображает показатель временного сопротивления или предел стойкости к деформации и разрушению, измеряемый в 10 МПа – КЧ 70. Цифра, прописанная через дефис, отражает величину пластической деформации во время растяжения с единицей измерения «%» (относительное удлинения) – КЧ70-2.

Вдобавок к этому, марки ковких сплавов классифицируются в зависимости от их структур. К ферритному и ферритно-перлитному классу относятся КЧ с относительно низкими пределами стойкости к разрушениям и более высокими процентами относительного удлинения. Сплавы с перлитовой структурой представлены с высокими значениями временного сопротивления и со сравнительно низкими показателями относительного удлинения.

По данным ГОСТ 26358, можно определить такие свойства марок ковкого чугуна, как:

- временное сопротивление разрыву;

- твёрдость по Бринеллю (НВ);

- относительное удлинение.

Свойства

Механические свойства чугуна напрямую зависят от того, сколько в его составе содержится углерода и в какой форме представлен этот компонент. Характеристики могут изменяться от добавления легирующих примесей. К ним относится кремний, марганец, сера, фосфор и хром. Изготавливают этот материал из белого чугуна, после проведения отжига при высоких температурах. Свойства ковкого материала:

- Высокий показатель прочности и пластичности.

- Хорошая вязкость.

- Материал обладает высокой износостойкостью.

Ковкий чугун является лучшей разновидностью основного сплава. Из него изготавливаются массивные конструкции, отдельные части которых соединяются с помощью сварочного оборудования.

Теория железоуглеродистых структур

Карбон с ферумом могут образовывать несколько различных видов сплавов по типу кристаллической решетки, что отображается на варианте микроструктуры.

- Твердый раствор проникновения в α-железо – феррит.

- Твердый раствор проникновения в γ-железо – аустенит.

- Химическое образование Fe3C (связанное состояние) – цементит. Первичный образовывается путем быстрого охлаждения из жидкого расплава. Вторичный – более медленное снижение температуры, из аустенита. Третичный – постепенное охлаждение, из феррита.

- Механическая смесь зерен феррита и цементита – перлит.

- Механическая смесь зерен перлита или аустенита и цементита – ледебурит.

Для чугунов характерна особая микроструктура. Графит может находиться в связанном виде и образовывать вышеперечисленные структуры, а может пребывать в свободном состоянии в форме разных включений. На свойства влияют как основные зерна, так и эти образования. Графитовыми фракциями в металле являются пластины, хлопья или шары.

Пластинчатая форма характерна для серых железоуглеродистых сплавов. Она обуславливает их хрупкость и ненадежность.

Включения хлопьеобразные имеют ковкие чугуны, чем положительно влияют на их механические показатели.

Шарообразная структура графита еще более улучшает качества металла, влияя на увеличение твердости, надежности, выдержки значительных нагрузок. Такими характеристиками обладает чугун высокопрочный. Ковкий чугун свойства свои обуславливает ферритной или перлитной основами с наличием хлопьеобразных графитовых включений.

Маркировка

Как и другие металла или их сплавы, ковкий чугун имеет определённую маркировку. Он обозначается в сокращении КЧ. После букв, обозначающих материал, идут цифры. Первые две обозначают предел прочности на разрыв. Третья цифра указывает на показатель удлинения в процентах.

По ГОСТу 1215–79 существует 11 разновидностей ковкого чугуна, которые имеют собственную маркировку. Их можно найти в справочниках по литью металлов и сплавов или таблицах в интернете.

Маркировка

Особенности производства

При изготовлении ковкого чугуна существует ряд особенностей и тонкостей. В первую очередь необходимо понимать, что основой для изготовления этого материала является БЧ (белый чугун). Этот сплав обладает плохими показателями для литья. При остывании происходит процесс усадки, во время которого материал сильно теряет в размере. Во время литья белого чугуна часто образовываются дефекты, из-за которых заготовки бракуются.

Чтобы добиться желаемого результата и обойти все недостатки этого материала, необходимо нагревать его до критических температур и при этом учитывать то, насколько измениться форма заготовки во время процессов томления и усадки. Томление металла должно проходить при температуре в 1400 градусов по Цельсию. Во время этого процесса заготовки располагаются в специальных горшках, изготавливаемых из тугоплавких металлов. В одну емкость для томления укладывается до 300 отливок.

При укладке заготовок в горшки их располагают как можно плотнее друг к другу. Сверху их засыпают рудой или песком. Таким образом материал защищается от процессов окисления и деформации.

Чтобы сделать ковкий чугун, используют электрические печи. Специальное оборудование позволяет регулировать температуру томления. Наиболее эффективными являются печи, в которых можно регулировать воздушные смеси. Самыми популярными печами для изготовления ковкого материала являются муфельные. Они позволяют уберечь емкости с заготовками от соприкосновения с продуктами сгорания топлива.

Готовые отливки проходят несколько этапов очистки. На первом этапе с них счищаются остатки формовочной смеси. Чтобы провести грубую очистку применяется промышленное пескоструйное оборудование. Далее идёт второй этап очистки, на котором с отливки удаляются остатки питателей. Для этого применяются шлифовальные машины.

В ГОСТах указаны требования и правила, которые позволяют уберечь детали из КЧ от появления различных дефектов. К ним могут относиться трещины, сколы, недоливы и раковины. Ковка чугуна не проводится ни на одном этапе производства. Исправить большинство дефектов термической обработкой невозможно.

Сферы использования

Благодаря характеристикам ковкий чугун получил широкое применение в различных сферах промышленности:

- Производство изделий и деталей, которые будут подвергаться серьёзным нагрузкам в процессе эксплуатации.

- Машиностроение.

- Сельскохозяйственная промышленность.

- Изготовления деталей для промышленного оборудования и станков.

Из ковкого чугуна делают механизмы, конструкции и детали, которые используются при эксплуатации железнодорожного транспорта. Яркий пример использования этого материала в машиностроении — изготовление коленчатых валов, которые устанавливаются в дизельных тракторах и автомобилях. Низкая цена и характеристики этого металла позволяют использовать его, как аналог разным видам сталей.

Ковкий чугун представляет сплав железа и углерода. Изготавливают его из БЧ в процессе отжига. В итоге получается уникальный материал со своими характеристиками. Используется в машиностроении, строительстве, изготовлении деталей для поездов и износоустойчивого оборудования, станков.

Особенности и свойства металла

Литейные свойства материала и особенности технологии формы. Ковкий чугун, полученный из отливок белого малоуглеродистого сплава, обладает относительно низкими литейными характеристиками:

- слабой текучестью;

- большой усадкой в жидком виде, при затвердевании и в твёрдом состоянии;

- большой приверженностью к формированию горячих и холодных дефектов.

Все это создаёт существенные трудности во время изготовления чугунных деталей, требует высокого нагрева металла и усиленных мер борьбы с литейными пороками. Получение КЧ должно осуществляться с учётом усадки в литейной форме и изменений размеров во время термического воздействия (томления). Самой большой усадкой обладают тонкостенные заготовки из ферритного ковкого сплава, самой малой – толстостенные детали из перлитного сплава.

Производство этих материалов происходит обычно при температурах от 1350 до 1450 градусов. Для обеспечения таких условий требуются особые меры для повышения температуры сплава, определяющие грамотный подбор агрегата.

Источник