Конвейерный способ производства декоративных бетонных изделий малых архитектурных форм. Перспективы развития.

Конвейерный способ производства бетонных изделий малыхархитектурных форм – это способ производства, при котором изделия непрерывнодвижутся с кратковременными остановками на отдельных рабочих местах длявыполнения той или другой операции. При этом твердение бетонных изделийпроисходит в камерах непрерывного действия.

Рассмотрим, в качестве примера, процесс изготовления конвейерным способомоблицовочных плит из мелкозернистого декоративного бетона на Глебычевскомкерамическом заводе Ленинградской области. Портландцемент поступаетвагонами-хопперами, разгружается в рабочий силос и используется согласнорецептуре, утверждённой в технологическом регламенте.

Заполнители: кварцевый песок и гранитный щебень поступают на платформах пожелезной дороге, разгружаются в приемный склад, откуда подаются в расходныебункера (см. рис. 22).

Под бункерами расположен ленточный реверсный конвейер с тензовесами, спомощью которого заполнители взвешиваются, транспортируются и перемешиваются засчёт порционной послойной подачи.

С конвейера заполнители поступают в двухвалковую бетономешалкупринудительного перемешивания, куда поступает также цемент, добавки функциональногоназначения, в том числе пигменты, и вода. Подача компонентов бетонной смеси, атакже режим их переработки осуществляются согласно утверждённой технологическойкарте.

На формовочном узле (см. Рис. 23) осуществляется формование исходныхбетонных плит-заготовок с припусками по размерам (см. фото рис. 24, 25) путёмвиброуплотнения бетонной смеси в оборотных пластиковых формах.

Стопы с отформованными изделиями подаются на теплообработку в пропарочнуюкамеру (см. рис. 26 и рис. 27), затем распалубливаются (см. рис. 28 и рис. 29)и с помощью передаточного конвейера (см. рис. 30) поступают на линию лицевого(см. рис. 31, 32, 33, 34) и торцевого шлифования (см. рис. 35, 36).

Конвейерный способ производства БИМАФ. Глебычевский керамический завод.П. Глебычево Ленинградской области. 2006.06.19

22 Расходные бункеры для заполнителей.

23 Формовочный узел конвейера.

24 Пластиковая кассета.

25 Подача кассет на пропарку.

26 Пропарочная камера.

27 Внутренний вид пропарочной камеры. Потолок.

28 Распалубка изделий.

29 Формовочный пост. Кузьмина В.П.

30 Передаточный узел конвейера.

31 Шлифовочный конвейер. Кузьмина В.П.

32 Шлифовочный конвейер. Общий вид.

33 Шлифовка плит.

34 Лицевая шлифовка плит.

35 Торцевая шлифовка плит.

36 Готовая продукция.

37 Рекуператор воды.

На конвейере органами контроля продукции готовые изделия принимаются купаковке в транспортные пакеты и отгрузке.

Вода в этом технологическом процессе оборотная и очищается в рекуператоре,твёрдый осадок возвращается в производство на смесительный узел (см. рис. 37).

Цветовые отклонения фактуры производимых плит от утверждённого эталоназависят от качества и стабильности цвета всех сырьевых компонентов декоративнойбетонной смеси и не корректируются.

Задача обеспечения собственного производства БИМАФ качественным сырьёмзаключается в получении литьевых портландцементов с расширенной цветовой гаммой(патент РФ № 2094403), обладающих устойчивой, равномерной интенсивностьюокраски, экономичностью, а также в обеспечении возможности управления цветом,то есть подбором состава по заданным цветовым характеристикам.

Задача заключается также в уменьшении или исключении процессавысолообразования в условиях гидратации цемента при повышении прочностныххарактеристик.

Поставленная задача решается предложенным способом при готовления цветного,литьевого портландцемента с пластифицирующей добавкой (ПЦЦЛ) путем совместногопомола портландцемента с пигментом или портландцементного клинкера сгипсосодержащими компонентами и пигментом, а затем полученного цветногопортландцемента с пластификатором, причем в качестве пигмента используют любыещелочестойкие, водостойкие и светостойкие органические и/или неорганическиепигменты, не ухудшающие свойства цемента.

ПЦЦЛ должны обладать удовлетворительны ми качествами по срокам схватываниявяжущего и не вызывать уменьшения прочности. Содержание пигмента (или смесипигментов) в цветном портландцементе зависит от интенсивности цветаобразца-эталона и находится в пределах до 20%, предпочтительно от 10% до 20%, апластификатор используют в количестве 2% от массы конечного продукта.

В качестве пластификатора используют суперпластификаторнафталинформальдегидного типа С-3. При изготовлении допускается введениеминеральных добавок наполнителей (например, белый известняк, мел) до 40%, приэтом их белизна должна быть не менее 70% абсолютной шкалы.

Помол портландцемента с пигментом и с пластифицирующей добавкой следуетосуществлять в любом аппарате, обеспечивающим ускорение от 10 до 20 g, причемвеличина ускорения зависит от свойств выбранного пигмента.

Высокая дисперсность получаемых цветных портландцементов позволяет создатьтонкие пленки воды на поверхности час тиц твердой фазы. При этом напряжение всиловом поле, создаваемом активными центрами на поверхности частиц, меньше, икинетика нарастания прочности в ранние сроки более высокая.

Наличие пластификатора изменяет структуру адсорбированной воды, образуетсядвойной электрический слой, и скольжение жидкости идет за пределами неподвижногоадсорбционного слоя. Наличие нескомпенсированных зарядов вызывает рост скорости гидратации.

В качестве исходного портландцемента можно использовать портландцементыразного назначения, в том числе общестроительные серый и белый портландцементы,а также их смесь. И в качестве исходного портландцементного клинкера можноиспользовать клин керы разного назначения, а также их смесь. Содержание МgО вклинкере должно быть не более 5%, СаО своб. не более 1,5%, SO3 не более 3,5% помассе.

Технический эффект заключается в том, что за счет использования постадийногосмешения исходных веществ при определенных условиях более эффективно происходитсмешивание компонентов при совместном помоле. А сам пигмент может вводиться какв очень малом, так и в большом количестве, что позволяет получать окрашенныеизделия в широком диапазоне по интенсивности окрашивания.

Технология получения портландцементов цветных с пластифицирующей добавкойлитьевых является безотходной. Она основана на ок рашивании гидравлическихвяжущих методом механохимической активации, позволяющим внедрить в решеткукристаллов цемента катионы поливалентных металлов и валентно-ненасыщенныегруппы органических соединений — хромофоров.

Для получения материалов с заданными свойствами необходимо соблюдать по весурецептурное соотношение компонентов и технологические параметрымеханохимической активации. При подготовке исходных рабочих смесей такжетребуется тщательное перемешивание.

Для получения различных оттенков цветного цемента в него можновводить пигмент или смесь пигментов, как большими, так и малыми порциями.Условно пигменты разделяются на «сильные» (концентрированные) и»слабые», полученные предварительным смешением с наполнителем.Рекомендуется, что если более 10% массы отдельного пигмента к массе цементатребуется для получения нужного оттенка, то следует применять меньшую порциюболее сильного пигмента, так как большие порции пигмента ослабляют прочностьцемента и цементной продукции. Если необходимо получить цементную продукциюпастельного цвета, то обычно очень трудно распределить малые порции сильногопигмента и более удобно применять большую порцию пигмента с более низкойнасыщенностью тона или сильный пигмент, предварительно смешанный снаполнителем.

Для получения цветов, отличных от цветов отдельных пиг ментов, можноиспользовать смесь двух или более пигментов. Однако необходимо соблюдатьосторожность при выборе пигментов, чтобы удостовериться, что данные пигментыимеют приблизительно одинаковый доминирующий размер частиц.

Предпочтительно перед использованием двух или более пигментов смешивать ихпредварительно до получения однородного цвета, а не вводить отдельно.

Технологическая линия получения цветного, литьевого портландцемента с пластифицирующейдобавкой состоит из тщательно герметизируемых производственных технологическихаппаратов для хранения, перемещения, подачи, смешения, помола, разгрузки ифасовки (упаковки) продуктов переработки при условии продажи части ПЦЦЛ на сторону.Пылевыбросы с электрофильтров подают на производство портландцемента черногоцвета.

Тонкость помола конечного продукта (ПЦЦЛ) должна быть такой, чтобы припросеивании сквозь сито с сеткой N 008 проходило не менее 98-99% массыпросеиваемой пробы.

Усредненный показатель удельной поверхности полученного продукта составляетдо 8000 см2/г. По срокам схватывания показатели различных проб (с разнымипигментами) портландцементов цветных литьевых составили: начало 030-50, конец100-50 относительно стандартизированных показателей по ГОСТ 15825: «началоне ранее 30 мин, конец не позднее 4 ч от начала затворения». Нормальнаягустота цементного теста находится в пределах 17,0-22,5 %. Литьевые свойстваПЦЦЛ характеризуются подвижностью — расплыв стандартного конусацементно-песчаного раствора 1:3 при В/Ц=0,4 превышает 180 мм.

По кинетике набора прочности ПЦЦЛ относятся к быстрот вердеющим цементам, посрокам схватывания — к быстросхватывающимся. Они обладают повышенной стойкостьюк истиранию и морозостойкостью.

Применение в качестве сырья цветных эталонированных пластифицированныхмеханоактивированных портландцементов, (см. табл. 1 и 2), «М-500» в конвейерномпроизводстве БИМАФ позволит значительно повысить качество производимойпродукции и сократить время технологического цикла производства. Однако,серийное производство цветных портландцементов нового поколения отсутствует.Таким образом, перспективы развития рассмотренного выше производства БИМАФлежат на пути организации собственного производства механоактивированныхэталонированных цветных цементов.

Таблица 1. Строительно-технические свойства механоактивированныхцветных цементов (Содержание С-3=2%). ГОСТ 15825

Источник

Поточно-агрегатная, конвейерная и стендовая технологии

Операции процесса изготовления ж/б конструкций и краткие сведения о предприятиях.

Тема 8.5. Изготовление сборных ж/б конструкций.

Процесс изготовления элементов сборных железобетонных конструкций слагается из следующих операций: сборки опалубки; заготовки и монтажа арматуры; приготовления, транспортирования и укладки бетонной смеси; ухода за бетоном, включая мероприятия по ускорению его твердения; распалубки изделия со снятием его с поддона опалубки.

Для выполнения этих операций на заводах обычно организуют основной – формовочный цех, где изготовляют изделия и вспомогательные – арматурный и бетонный. Кроме того, для ускорения процесса твердения бетона устраивают пропарочные камеры, которые часто объединяют с формовочным цехом. Для хранения готовой продукции устраивают складские площадки.

В арматурном цехе изготовляют арматурные стержни и собирают из них каркасы и сетки; в бетонном – приготовляют цементно-бетонную смесь; в формовочном – собирают опалубку, монтируют в ней арматуру и формуют изделие (укладывают цементобетонную смесь в форму – опалубку). Арматурный и формовочный цеха, как правило, располагают в закрытых утепленных помещениях. Отформованные изделия, в зависимости от принятой технологии изготовления, перемещают в пропарочную камеру или оставляют твердеть в естественных условиях.

Элементы сборных железобетонных мостов и труб изготовляют с применением поточно-агрегатной конвейерной и стендовой технологий.

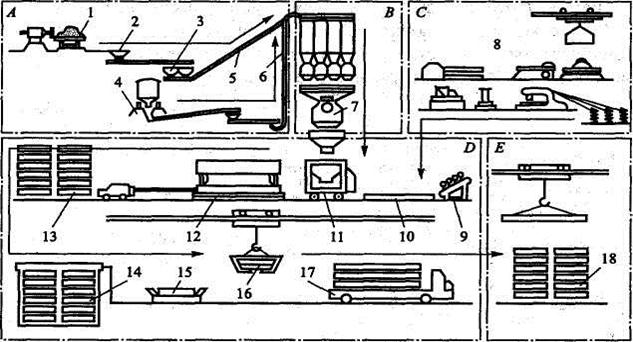

При поточно-агрегатном способе производства форму и формуемое изделие передают по потоку от одного технологического поста к другому с помощью кранового оборудования (рис. 220).

Рис. 220. Технологическая схема изготовления железобетонных изделий поточно-агрегатным способом:

А — зона хранения заполнителей бетонной смеси; В — зона приготовления бетонной смеси; С- зона изготовления арматурных каркасов; Д- зона формирования и обработки ЖБИ; Л 1 — зона хранения и выдачи готовых изделий; 1 — пост разгрузки заполнителей; 2 — приемные бункера; 3 — накопительные бункера; 4 — пост разгрузки; 5 — транспортерная галерея; 6 — пневмоподача цемента; 7 — бетоносмесительный цех; 8 — оборудование для производства арматурных каркасов и элементов; 9 — агрегат для термического напряжения арматуры; 10 — пост армирования; 11 — самоходный бетоноукладчик; 12 — агрегат для формирования изделий; 13 — зона выдержки изделий; 14 — промежуточный склад; 15 — транспортирование ЖБИ; 16 — подъем и транспортирование изделий; 17 — самоходная тележка; 18 — склад готовых ЖБИ

Установки — агрегаты состоят из формовочной машины (обычно виброплощадки), машины для распределения бетонной смеси по форме (бетоноукладчики), машины для укладки формы на формовочный пост (формоукладчики). Отформованные изделия в формах подают краном в камеры для тепловой обработки. Заключительная стадия производства — выдача изделий из камеры и их распалубка. После приемки ОТК готовые изделия направляют на склад, а освободившиеся формы возвращают на формовочный пост.

При поточно-агрегатной технологии производства все основные работы, входящие в цикл изготовления изделия (сборка опалубки, установка арматуры, укладка и уплотнение цементобетонной смеси, пропаривание изделий, распалубка и отгрузка его на склад), выполняют на отдельных специализированных постах. Посты расставляют в формовочном цехе в технологической последовательности и снабжают оборудованием (агрегатами). Опалубку (форму), в которой изготовляют элементы конструкций, в процессе производства изделий подают поочередно ко всем постам технологической линии. На каждом посту опалубку останавливают на время, нужное для выполнения соответствующих операций.

В состав технологических линий обычно включают только основные виды работ; все заготовительные операции (заготовка арматуры и ее сборка в каркас, приготовление цементобетонной смеси и т.п.) выполняют за пределами поточной линии, в специализированных цехах. Опалубку перемещают по рельсовым путям или передвижными кранами.

Поточно-агрегатная технология целесообразна для изготовления относительно небольших деталей, вес которых не превышает 20-25 т. Более крупные и тяжелые детали изготовляют по стендовой технологии. Поточно-агрегатная технология производства обеспечивает большую производительность, чем стендовая или конвейерная и потому особенно целесообразна при массовом изготовлении сборных конструкций.

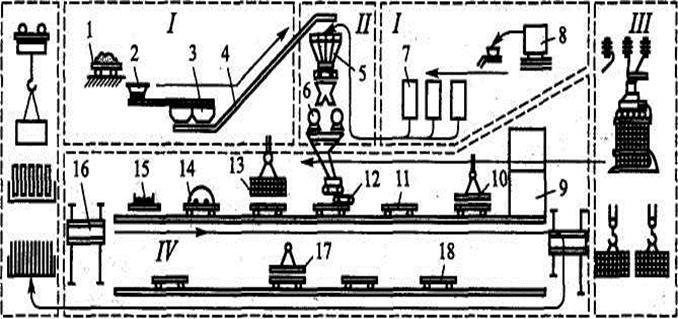

При конвейерном способе технологический процесс расчленен на элементарные процессы, которые одновременно выполняют на отдельных рабочих местах. Форма и изделие непрерывно перемещают от одного рабочего места к другому, каждое обслуживает закрепленное звено (рис. 221).

Рис. 221. Конвейерная технология изготовления железобетонных изделий:

/ — зона хранения материалов; // — зона приготовления цементобетонной смеси; /// — зона изготовления арматурных каркасов; IV — зона изготовления изделий; 1 — пост разгрузки каменных материалов; 2 — приемные бункера; 3 — аккумулирующие бункера; 4 — транспортерная галерея; 5 — расходные бункера; 6 — смесительное отделение; 7 — силосный склад цемента; 8 — вагон-цементовоз; 9 — пропарочные камеры; 10 — пост укладки термоизоляционного слоя; 11 — пост доводки изделий; 12 — пост формирования изделий; 13 — пост укладки арматурных каркасов; 14 — смазка форм; 15 — очистка форм; 16 — передаточная тележка; 17 — пост распалубки; 18 — пост контроля

Основным условием осуществления конвейерного производства является ритмичность выполнения процессов, для чего их продолжительность должна быть одинаковой. Тогда через равные промежутки времени одновременно перемещают изделие с одного рабочего места (поста) на другое. При изменении типа изделий конвейеры требуют переоснастки.

При стендовом способе изделие изготовляют в неподвижных формах или оборудованных для этого на рабочих местах стендах. В процессе формования и до приобретения бетоном необходимой прочности изделия остаются на месте, в то время как технологическое оборудование и обслуживающие его рабочие звенья перемещаются от одной формы к другой.

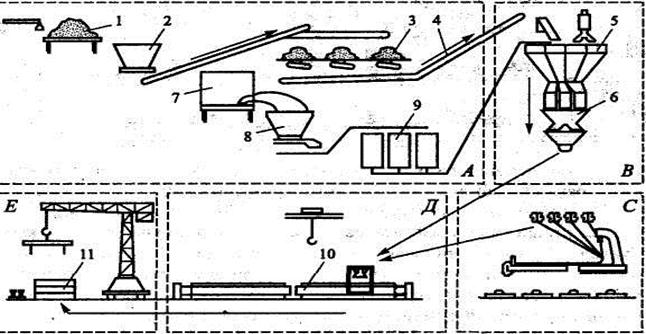

Стендовый способ хотя и приводит к более низкому использованию производственных площадей по сравнению с другими способами, но имеет ряд преимуществ, особенно при изготовлении предварительно-напряженных конструкций. Продолжительность технологического цикла зависит от длительности выдерживания изделий на стенде для приобретения ими необходимой прочности и составляет 1. 2 суток (рис. 222).

Рис. 222. Технологическая схема изготовления конструкций на стендах:

А — зона хранения и обработки сырья; В — зона приготовления бетона; С — зона изготовления арматурных элементов; Д- зона формования и обработки изделий; Е — зона хранения и выдачи конструкций; 1 — пост разгрузки заполнителей, 2, 8 — приемные бункера, 3 — склады каменных материалов; 4 — транспортерная галерея; 5 — расходные бункера; 6 — пост приготовления бетона, 7 — пост разгрузки цемента; 9 — склад цемента; 10 — стена; 11 — склад готовой продукции

Сущность стендовой технологии производства заключается в изготовлении изделий на месте (стенде) с перемещением к нему технологического оборудования, по мере выполнения отдельных операций, вплоть до приобретения бетоном необходимой прочности и распалубки. Для ускорения твердения бетона изделия закрывают переносными колпаками и пропаривают влажным паром.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Источник