- Контроль и регулирование основных технологических параметров: расхода, уровня, давления и температуры

- Контроль технологических параметров процесса

- Контроль технологических параметров способы

- ВВЕДЕНИЕ

- 1. ОСНОВНЫЕ ПОЛОЖЕНИЯ

- 2. ЦЕЛИ И ЗАДАЧИ ПРИМЕНЕНИЯ МЕТОДА

- 3. ПРАВИЛА ВЫБОРА КОНТРОЛИРУЕМЫХ ПАРАМЕТРОВ ПРИ РАЗРАБОТКЕ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

Контроль и регулирование основных технологических параметров: расхода, уровня, давления и температуры

Управление технологическим процессом представляет собой организационно-техническую задачу, и решают ее сегодня, создавая автоматические или автоматизированные системы управления технологическим процессом.

Целью управления технологическим процессом может быть: стабилизация некоторой физической величины, изменение ее по заданной программе или, в более сложных случаях, оптимизация некоторого обобщающего критерия , наибольшая производительность процесса, наименьшая себестоимость продукта и т. д.

К числу типовых технологических параметров, подлежащих контролю и регулированию, относят расход, уровень, давление, температуру и ряд показателей качества.

Замкнутые системы используют текущую информацию о выходных величинах, определяют отклонение ε( t) управляемой величины Y(t) от ее заданного значения Y(o) и принимают действия к уменьшению или полному исключению ε ( t ).

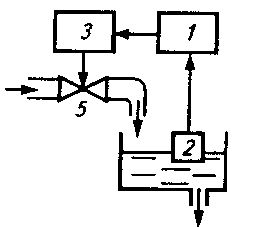

Простейшим примером замкнутой системы, называемой системой регулирования по отклонению, служит показанная на рисунке 1 система стабилизации уровня воды в баке. Система состоит из измерительного преобразователя (датчика) 2 уровня, устройства 1 управления (регулятора) и исполнительного механизма 3, управляющего положением регулирующего органа (клапана) 5.

Рис. 1. Функциональная схема автоматической системы управления: 1 — регулятор, 2 — измерительный преобразователь уровня, 3 — исполнительный механизм, 5 — регулирующий орган.

Системы регулирования расхода характеризуются малой инерционностью и частой пульсацией параметра.

Обычно управление расходом — это дросселирование потока вещества с помощью клапана или шибера, изменение напора в трубопроводе за счет изменения частоты вращения привода насоса или степени байпасирования (отведения части потока через дополнительные каналы).

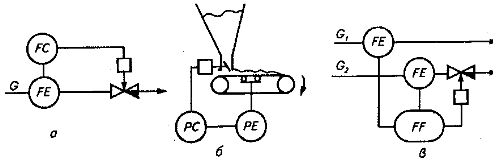

Принципы реализации регуляторов расхода жидких и газообразных сред показаны на рисунке 2, а, сыпучих материалов — на рисунке 2, б.

Рис. 2. Схемы регулирования расхода: а — жидких и газообразных сред, б — сыпучих материалов, в — соотношения сред.

В практике автоматизации технологических процессов встречаются случаи, когда требуется стабилизация соотношения расходов двух или более сред.

В схеме, показанной на рисунке 2, в, поток к G1 — ведущий, а поток G2 = γ G — ведомый, где γ — коэффициент соотношения расходов, который устанавливают в процессе статической настройки регулятора.

При изменении ведущего потока G1 регулятор FF пропорционально изменяет ведомый поток G2.

Выбор закона регулирования зависит от требуемого качества стабилизации параметра.

Системы регулирования уровня имеют те же особенности, что и системы регулирования расхода. В общем случае поведение уровня описывается дифференциальным уравнением

D(dl/dt) = G вх — G вых + G обр,

где S — площадь горизонтального сечения емкости, L — уровень, Gвх, G вых — расход среды на входе и выходе, G обр — количество среды, увеличивающейся или уменьшающейся в емкости (может быть равно 0) в единицу времени t .

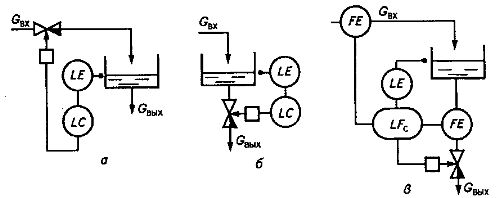

Постоянство уровня свидетельствует о равенстве количеств подаваемой и расходуемой жидкости. Это условие может быть обеспечено воздействием на подачу (рис. 3, а) или расход (рис. 3, б) жидкости. В варианте регулятора, показанном на рисунке 3, в, используют для стабилизации параметра результаты измерений подачи и расхода жидкости.

Импульс по уровню жидкости — корректирующий, он исключает накопление ошибки вследствие неизбежных погрешностей, возникающих при изменении подачи и расхода. Выбор закона регулирования также зависит от требуемого качества стабилизации параметра. При этом возможно использование не только пропорциональных, но также и позиционных регуляторов.

Рис. 3. Схемы систем регулирования уровня: а — с воздействием на подачу, б и в — с воздействием на расход среды.

Постоянство давления, как и постоянство уровня, свидетельствует о материальном балансе объекта. В общем случае изменение давления описывается уравнением:

V(dp/dt) = G вх — G вых + G обр,

где V — объем аппарата, р — давление.

Способы регулирования давления аналогичны способам регулирования уровня.

Температура — показатель термодинамического состояния системы. Динамические характеристики системы регулирования температуры зависят от физико-химических параметров процесса и конструкции аппарата. Особенность такой системы — значительная инерционность объекта и нередко измерительного преобразователя.

Принципы реализации регуляторов температуры аналогичны принципам реализации регуляторов уровня (рис. 2) с учетом управления расходом энергии в объекте. Выбор закона регулирования зависит от инерционности объекта: чем она больше, тем закон регулирования сложнее. Постоянная времени измерительного преобразователя может быть снижена за счет увеличения скорости движения теплоносителя, уменьшения толщины стенок защитного чехла (гильзы) и т. д.

Регулирование параметров состава и качества продукта

При регулировании состава или качества продукта возможна ситуация, когда параметр (например, влажность зерна) измеряют дискретно. В этой ситуации неизбежны потеря информации и снижение точности динамического процесса регулирования.

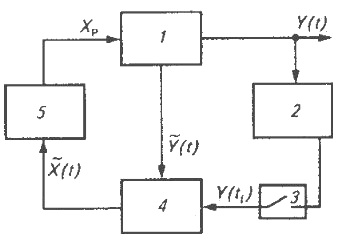

Рекомендуемая схема регулятора, стабилизирующего некоторый промежуточный параметр Y(t), значение которого зависит от основного регулируемого параметра — показателя качества продукта Y(t i ), показана на рисунке 4.

Рис. 4. Схема системы регулирования качества продукта: 1 — объект, 2— анализатор качества, 3 — экстраполяционный фильтр, 4 — вычислительное устройство, 5 — регулятор.

Вычислительное устройство 4, используя математическую модель связи между параметрами Y(t) и Y(t i ), непрерывно оценивает показатель качества. Экстраполяционный фильтр 3 выдает оценочный параметр качества продукта Y(t i ) в промежутках между двумя измерениями.

Если Вам понравилась эта статья, поделитесь ссылкой на неё в социальных сетях. Это сильно поможет развитию нашего сайта!

Подписывайтесь на наш канал в Telegram!

Просто пройдите по ссылке и подключитесь к каналу.

Не пропустите обновления, подпишитесь на наши соцсети:

Источник

Контроль технологических параметров процесса

Всякий технологический процесс характеризуется определенными физическими величинами (параметрами). Для оптимального хода технологического процесса некоторые его параметры требуется поддерживать постоянными, а некоторые – изменять по определенному закону. При работе того или иного объекта на него поступают различные внешние и внутренние возмущающие воздействия, нарушающие оптимальный ход технологического процесса объекта. Одной из основных задач автоматического регулирования является поддержание оптимальных условий протекания технологического процесса.

В качестве контролируемых параметров выбираются возмущения, которые важны для проведения процесса, но на них невозможно или недопустимо воздействовать. В качестве регулируемых параметров выбирают технологические параметры, изменение которых ведёт к нарушению прохождения процессов в аппарате.

Температура:

Необходимо контролировать температуру верха и низа колонны и температуру подачи сырья в колонну после теплообменников Т-4/1 для диагностики работы, проверки соответствия параметров технологическим нормам и правилам и расчета теплового баланса данных технологических аппаратов. От температуры зависит как качество конечного продукта и производительность процесса, так и его безопасность. Изменение температуры в колонне может привести к повышению давления. Необходимость контроля температуры сырья после теплообменника Т-4/1 обуславливается тем, что он должен поступать в колонну с определенной температурой.

Давление:

Для безопасной эксплуатации колонны необходимо контролировать давление в ней. Очень важно контролировать в колонне, т.к. изменение давления может привести к ухудшению качества нефтепродуктов и к взрывоопасным ситуациям на установке.

Уровень:

Необходимо контролировать уровень в ёмкости Е-3 для обеспечения непрерывности технологического процесса. Изменение уровня может привести к переполнению нефтепродуктов в ёмкости, следовательно попадание их в другие технологические аппараты.

Расход:

Расход на входных и выходных потоках необходимо контролировать для оценки эффективности работы блока и материального баланса установки. Расход влияет на качество получаемого продукта. Нарушение работы расходомера может привести к колебаниям температуры и давления в колонне.

Источник

Контроль технологических параметров способы

МЕТОДИКА ВЫБОРА И ОПТИМИЗАЦИИ КОНТРОЛИРУЕМЫХ ПАРАМЕТРОВ

ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

Дата введения 1978-07-01

РАЗРАБОТАНА Горьковским филиалом Всесоюзного научно-исследовательского института по нормализации в машиностроении (Гф ВНИИНМАШ)

Директор филиала канд. техн. наук Скворцов Т.П.

Зам. директора по научной работе Шолкин В.Г.

Нач. отдела Данилов Н.Г.

Руководитель темы ответственный исполнитель мл. науч. сотрудник Белов Л.П.

ПРИ УЧАСТИИ Всесоюзного научно-исследовательского института по нормализации в машиностроении (ВНИИНМАШ)

Директор института канд. техн. наук Грешников В.А.

Зам. директора по научной работе канд. техн. наук Герасимов Н.Н.

Зав. отделом канд. техн. наук Амиров Ю.Д.

Зам. зав. отделом Яновский Г.А.

ВНЕСЕНА Горьковским филиалом Всесоюзного научно-исследовательского института по нормализации в машиностроении (Гф ВНИИНМАШ)

Директор филиала канд. техн. наук Скворцов Т.П.

ПОДГОТОВЛЕНА К УТВЕРЖДЕНИЮ Техническим Управлением Государственного комитета стандартов Совета Министров СССР

Начальник Технического управления Лямин Б.Н.

Гл. технолог Технического управления Башкирова Н.Т.

УТВЕРЖДЕНА И ВВЕДЕНА В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 19 декабря 1977 г. N 2928. Срок введения 1 июля 1978 г.

В настоящей методике рассматривается применение метода планирования активного эксперимента для построения математической модели при выборе контролируемых параметров технологических процессов независимо от их физической природы.

Методология эксперимента позволяет успешно решать наиболее важные для исследователя вопросы: определять количество опытов, которые следует провести, каким образом обрабатывать их результаты, чтобы решить поставленную задачу, при минимальном числе опытов.

Методика устанавливает правила выбора контролируемых параметров технологических процессов при их разработке и оптимизации действующих процессов.

Методика предназначена для работников научно-исследовательских институтов, конструкторских бюро и инженеров-технологов предприятий, занимающихся разработкой, исследованием и совершенствованием действующих технологических процессов.

ВВЕДЕНИЕ

В современных условиях машиностроение играет решающую роль в развитии экономики страны (его продукция — более 50 тыс. наименований машин, аппаратов, приборов, оборудования для всего народного хозяйства). В отрасли сконцентрированы огромные ресурсы: пятая часть основных фондов всей промышленности, более трети рабочих, около 25% объема валовой продукции. Затраты на развитие и внедрение мероприятий по новой технике составляют 35% соответствующих затрат всей промышленности. Ежегодно в машиностроении разрабатываются десятки тысяч различных конструкций. Разработка конструкций важный, но лишь первый шаг в создании изделий. Реализация идей, заложенных в проекте, зависит от уровня технологии производства. Поиск путей осуществления проекта — главная задача технологической подготовки производства. При этом перед коллективом каждого машиностроительного и приборостроительного завода стоят следующие задачи:

обеспечение выпуска качественной продукции, соответствующей утвержденным чертежам и техническим условиям;

выявление и предупреждение брака;

разработка и внедрение мероприятий, направленных на улучшение качества продукции.

Для решения этих взаимосвязанных задач следует повысить роль технического контроля при создании изделий. Если учесть, что в стране в течение года появляется около 150 тыс. видов новой продукции, то можно представить масштабы трудовых затрат на разработку технологических процессов, в том числе технического контроля.

Известно, что 60% затрат на освоение новых изделий связано с проектированием и изготовлением технологической оснастки, а трудоемкость разработки процессов технического контроля составляет до 25% от общей трудоемкости разработки технологического процесса.

В настоящее время в народном хозяйстве в эксплуатации находится около 800 млн. средств измерений. Ежегодно на измерения затрачивается около 20 млрд. руб. Как подсказывает практика, необходимо внедрять более эффективные методы измерения и контроля качества продукции. Повышение эффективности контроля заключается в увеличении его надежности и производительности труда при контрольных работах, а также при снижении их себестоимости. Большое значение при этом играет правильный выбор контролируемых параметров, особенно для контроля сложных технологических процессов сложных видов изделий.

В настоящей методике устанавливают правила, необходимые для обоснованного выбора контролируемых параметров при разработке и совершенствовании действующих технологических процессов в машиностроении и приборостроении на основе методов планирования эксперимента.

Внедрение статистических методов планирования эксперимента позволяет в значительной степени исключить интуитивный подход, заменить его научно обоснованной программой проведения экспериментального исследования, включающей объективную оценку результатов эксперимента на всех последовательных этапах исследования.

Основная задача исследования при планировании эксперимента — оптимизация, заключающаяся в нахождении совокупности варьируемых факторов, при которых выбранная целевая функция (параметр оптимизации) принимает экстремальное значение, решается оптимальным образом. При этом осуществляется минимальное число опытов, позволяющее произвести на каждом этапе надежную статистическую оценку.

Даже при неполном знании механизма изучаемого процесса направленным экспериментом можно получить математическую модель, включающую наиболее значимые факторы технологического процесса независимо от их физической природы. Такая модель может быть с успехом применена для нахождения необходимых режимов работы процесса и управления им.

Цель настоящей методики — применение на практике инженерами-технологами методов планирования экспериментов для получения линейной математической модели при определении контролируемых параметров сложных технологических процессов.

Задача выбора контролируемых параметров состоит в определении значимых факторов, определяющих ход технологического процесса, с целью последующего систематического контроля. При решении поставленной задачи необходимы следующие условия:

решения должны иметь определенные ограничения, так как они допускают оптимизацию только одного параметра детали, сборочной единицы или процесса;

процесс должен быть задан множеством факторов;

каждый фактор должен быть управляем;

результаты опытов должны воспроизводиться;

опыты равноценны, т.е. различием в стоимости можно пренебречь;

математическая модель заранее неизвестна.

По данной методике могут быть решены задачи с числом факторов от двух до тридцати одного. Для построения математических моделей применяют полный или дробный факторный план эксперимента, обладающий оптимальной матрицей планирования.

1. ОСНОВНЫЕ ПОЛОЖЕНИЯ

1.1. Настоящая методика устанавливает:

правила построения линейной и неполной квадратичной математической модели технологических процессов и проверки ее адекватности, т.е. пригодности;

правила выбора контролируемых параметров технологических процессов.

1.2. Настоящая методика обеспечивает объективный выбор контролируемых параметров технологических процессов в предположении справедливости линейной и неполной квадратичной модели процесса (отсутствие квадратичных эффектов) при определенных пределах изменения параметров, влияющих на показатель параметра оптимизации.

1.3. Методика определяет выбор контролируемых параметров, которые входят в общую оценку эффективности функционирования технологического процесса, в соответствии с техническими условиями, в заданный период времени, при заданных условиях эксплуатации.

1.4. Выбранные в соответствии с настоящей методикой контролируемые параметры являются исходными данными для выбора методов и средств контроля.

1.5. Полученная совокупность контролируемых параметров вносится в соответствующую нормативно-техническую документацию и после этого технологический процесс контролируют по всем внесенным показателям.

1.6. Кроме контролируемых параметров, выбранных в соответствии с настоящей методикой, допускается, при необходимости, включать в нормативно-техническую документацию дополнительные параметры.

1.6.1. Выбор дополнительных параметров обусловливается более полной характеристикой технологического процесса.

1.6.2. Номенклатура дополнительных параметров определяется спецификой технологических процессов каждой отрасли.

1.7. Настоящей методикой можно пользоваться при разработке технологических процессов и оптимизации действующих технологических процессов серийного и массового производства.

1.8. Термины и определения понятий, применяемых в настоящей методике, приведены в приложении 1.

2. ЦЕЛИ И ЗАДАЧИ ПРИМЕНЕНИЯ МЕТОДА

2.1. Цели применения метода

2.1.1. Основная цель метода — обеспечить объективный выбор контролируемых параметров технологического процесса.

2.1.2. Цель выбора контролируемых параметров — сократить до минимума контролируемые параметры при обеспечении высокого качества выпускаемой продукции. Это достигается за счет определения коэффициентов влияния факторов исследуемого процесса.

2.2. Задачи применения метода

2.2.1. Выбор контролируемых параметров определен как разработка метода определения коэффициентов влияния параметров на показатель параметра оптимизации.

2.2.2. Вычисление коэффициентов влияния процесса связано с построением линейной математической модели и проверкой ее адекватности. Эту задачу решают на основе теории планирования эксперимента.

2.2.3. Построение математической модели технологического процесса в зависимости от поставленной задачи, кроме выбора контролируемых параметров, может преследовать следующие цели:

по входу процесса: минимизировать расход материалов на единицу выпускаемой продукции при сохранении качества выпускаемой продукции, т.е. произвести замену дорогостоящих материалов на недорогостоящие или дефицитных на распространенные;

по процессу: при сохранении качества выпускаемой продукции сократить время обработки в целом или на отдельных операциях, перевести отдельные режимы в некритические зоны, повысить производительность труда, т.е. снизить трудовые затраты на единицу продукции и т.д.;

по показателю параметра оптимизации: улучшить частные показатели и общее количество готовой продукции, повысить однородность качества и надежности деталей, сборочных единиц;

по процессу управления: увеличить надежность и быстродействие управления; снизить ошибки контроля за счет внедрения новых методов и средств контроля.

3. ПРАВИЛА ВЫБОРА КОНТРОЛИРУЕМЫХ ПАРАМЕТРОВ ПРИ РАЗРАБОТКЕ

ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

3.1. Выбор параметров оптимизации

3.1.1. За параметр оптимизации принимают показатель качества детали, сборочной единицы или технологического процесса по каждой операции отдельно.

Например, при термической обработке распределительного вала за параметр оптимизации принимают твердость поверхности термически обработанного вала.

3.1.2. Параметр оптимизации должен соответствовать следующим требованиям:

параметр должен измеряться при любом изменении (комбинации) режима технологического процесса, т.е. показатель параметра должен находиться опытным путем в виде некоторого числа принятых для данной величины единиц измерения;

параметр должен быть статистически эффективным, т.е. измеряться с наибольшей точностью, что позволяет сократить до минимума дублирование опытов;

параметр должен быть информационным, т.е. всесторонне характеризовать технологический процесс;

параметр должен иметь физический смысл, т.е. должна быть возможность достижения полезных результатов определенного свойства детали, сборочной единицы в соответствующих условиях процесса;

параметр должен быть однозначным, т.е. должно максимизироваться либо минимизироваться только одно свойство детали, сборочной единицы или процесса.

3.1.3. Параметры оптимизации в зависимости от типа контролируемых параметров и признаков качества деталей, сборочных единиц или технологического процесса могут быть:

пространства и времени (длина, время, площадь, объем, линейная скорость, угловая скорость, линейное ускорение и т.д.);

механические [масса, плотность, сила, момент силы (пары сил), работа, энергия, мощность, давление, удельный вес, динамическая вязкость, кинематическая вязкость и т.д.];

электрические и магнитные (количество электричества, электрический заряд, плотность электрического тока, линейная плотность электрического тока, объемная плотность электрического заряда, удельное электрическое сопротивление, напряженность магнитного поля, магнитный поток и т.д.);

тепловые (температура, количество теплоты, тепловой поток, теплоемкость и энтропия, удельные теплоемкость и энтропия, поверхностная плотность теплового потока, коэффициенты теплообмена и т.д.);

акустические (звуковое давление, объемная скорость, акустическое сопротивление, интенсивность звука и т.д.);

Источник