Контактный способ окисления сернистого газа

Контактное окисление сернистого газа

Окисление сернистого газа в серный ангидрид: протекает с заметной скоростью при температуре выше 400°. Окисление сопровождается выделением тепла, количество которого с повышением температуры несколько уменьшается. Так, например, при 50° тепла выделяется 23 006 кал!мол, а при 600°—22 335 кал/мол.

При увеличении давления и понижении температуры равновесие этой реакции будет сдвигаться в сторону образования серного ангидрида. Константа равновесия 1 с повышением температуры уменьшается. Например, при 400° и нормальном давлении /СР = 442,4, а при 1000° КР = 0,167; степень окисления сернистого газа в серный ангидрид при 400° С равна 99,3%, а при 1000″—5%. Отсюда следует, что окисление сернистого газа нужно проводить по возможности при более низкой температуре. Для увеличения скорости реакции при низких температурах, как известно, применяют катализаторы. Изменение давления оказывает сравнительно небольшое влияние на смещение равновесия, особенно при температурах порядка 400—450э. При более высокой температуре повышение давления значительно смещает равновесие в сторону образования серного ангидрида. Проведение окисления сернистого газа под повышенным давлением представляет значительный интерес также и потому, что позволяет увеличить скорость реакции, т. е. интенсифицировать процесс, благодаря увеличению концентрации сернистого газа и кислорода. Размеры контактных аппаратов и теплообменников можно будет значительно сократить. Однако применение давления наталкивается на практике на серьезные технологические трудности, связанные с повышенными требованиями к аппаратуре и катализатору. Кроме того, значительные расходы энергии на сжатие будут повышать стоимость кислоты.

На степень превращения сернистого газа в серный ангидрид оказывает влияние состав газа: увеличение в газовой смеси содержания кислорода и уменьшение содержания сернистого газа повышают степень этого превращения.

Наиболее распространенным (и выгодным) является газ, содержащий 7% S02, 11% Оо и 82% N2, т. е. с избытком кислорода против теоретического количества. Применение для обжига колчедана, обогащенного кислородом воздуха, позволяет получить обжиговый газ с высоким содержанием сернистого газа.

В качестве катализатора при окислении сернистого газа ранее применяли платину. В настоящее время платиновые катализаторы, несмотря на высокую каталитическую активность, почти повсеместно вытеснены более дешевыми ванадиевыми катализаторами.

Ванадиевые катализаторы состоят из ванадиевого ангидрида V205 с добавками к нему активаторов — различных окислов, которые акт»:визируют ванадиевый ангидрид и предупреждают его спекание. В качестве добавок применяют окислы алюминия, щелочных и щелочноземельных металлов, в частности окись бария. Носителем катализатора является двуокись кремния. Ванадиевый катализатор называют контактной массой.

Каталитическое действие ванадиевого ангидрида сводится к следующему: пяти окись ванадия при повышенных температурах является сильным окислителем, так как легко отщепляет кислород. Например, при 700э сернистый газ переводит пяти окись ванадия в соединение с меньшим количеством кислорода, которому приписывается формула: V12026. Это соединение в атмосфере кислорода снова окисляется до пяти окиси ванадия.

Окисление сернистого газа проводится в контактных аппаратах. Контактные аппараты, теплообменники и соответствующие газопроводы называют в совокупности контактным узлом.

При пуске контактного узла газы, поступающие в контактный аппарат, предварительно подогревают до определенной температуры. В дальнейшем контактный узел работает автотермично, т. е. температура в контактном аппарате поддерживается за счет тепла, выделяющегося при окислении сернистого газа. Температура, при которой обеспечивается начало контактирования, называется температурой зажигания контактной массы. Эта температура зависит от природы катализатора и состава реакционной смеси; для ванадиевых катализаторов она лежит около 400—430°. За счет тепла, выделяющегося при окислении сернистого газа, происходит разогревание катализатора, значительное повышение температуры реакционной смеси, что снижает степень окисления.

Идеальными условиями контактирования является создание равномерного перепада температуры в слое контактной массы: в самом начале слоя, где окисление, а следовательно, и ее разогрев происходят наиболее интенсивно, должно отводиться значительное количество тепла, но температура в этом слое может доходить до 600°. По мере продвижения газа через слой контактной массы этот отвод тепла нужно уменьшать, так как реакция будет протекать менее интенсивно. В самом последнем слое температура должна быть по возможности низкой, 450°, так как снижение температуры смещает равновесие в сторону образования серного ангидрида. Создание таких оптимальных условий представляет значительные технологические трудности.

Контактные узлы разделяются по способу теплообмена (по способу отвода тепла) на аппараты с внутренним теплообменом и на аппараты с промежуточным теплообменом. В первых тепло отводится холодным газом непосредственно от контактной массы, т. е. теплообмен идет в самом контактном аппарате. В аппаратах с промежуточным теплообменом реакция окисления сернистого газа и теплообмен проводятся в различных аппаратах.

Схема контактного узла с промежуточным теплообменом приведена на рисунке 17. В период пуска контактного узла обжиговый газ перед поступлением в контактный аппарат подогревается в подогревателе / до 450°, проходя систему труб, между которыми протекают топочные газы с температурой до 600°. Затем газ поступает в первый и второй теплообменники 2 и 3. В период пуска теплообменники не работают.

Теплообменники имеют цилиндрическую форму. Внутри них находится по нескольку сот трубок, по которым идут горячие, отходящие газы из контактных аппаратов. Обжиговый газ проходит в межтрубном пространстве. Из теплообменников газ поступает в первый контактный аппарат 5, который представляет собой стальной цилиндр с решетчатыми полками. Контактная масса помещается на решетках.

В первом контактном аппарате за счет окисления сернистого газа смесь разогревается до 580—600°. Контактной массы в этом аппарате имеется такое количество, чтобы не весь сернистый газ был подвергнут окислению. Это предупреждает чрезмерное повышение температуры газа, что может вызвать порчу катализатора. Из первого контактного аппарата газ поступает в теплообменник 3, где охлаждается до 430—450°, а затем — во второй контактный аппарат 4. В связи с тем что этот газ содержит сравнительно небольшое количество сернистого газа, вследствие чего скорость реакции окисления будет невысокая, второй контактный аппарат делается больших размеров (высота до 3 м). В том аппарате температура газа поднимается до 480—490°. Такая температура контактирования обеспечивает более полное окисление сернистого газа. Газы, выходящие из второго контактного аппарата, направляют во второй теплообменник 3, где они охлаждаются до 200°.

Подогреватель (см. выше) отключается после прогрева теплообменников, когда температура входящих и отходящих газов из них достигнет вышеуказанных значений. При снижении концентрации сернистого газа подогреватель снова включается.

Описанный контактный узел имеет серьезный недостаток, связанный с тем, что в нем не соблюдается оптимальный температурный режим и низка степень использования контактной массы. В связи с этим в настоящее время на вновь строящихся заводах устанавливаются более совершенные контактные узлы с внутренним теплообменом.

На рисунке 18 приведена схема контактного аппарата с двойными теплообменными трубами и контактной массой в межтрубном пространстве. В нижней части аппарата находится газораспределительная сетка 1, на которой находится кусковый кварц 3. Выше расположена чугунная плита, в отверстиях которой укреплены трубы 10, закрытые сверху более широкими трубами с заваренными концами. Газ поступает в нижнюю часть аппарата, проходит через слой кварца и нагревается электрическим подогревателем 11 примерно до 250°. Затем газ проходит по трубам вверх и вниз, а из труб — в пространство между наружной поверхностью внутренних труб и внутренней поверхностью наружных труб.

После этого газ поступает в контактную массу 8, где и происходит окисление сернистого газа. За счет выделяющегося тепла контактная масса нагревается, но перегрева ее не происходит, так как часть тепла идет на нагревание газа, идущего по трубам. Отсюда газ поступает в верхнюю часть аппарата, проходит через второй слой контактной массы 9, где уже происходит окисление той части сернистого газа, которая еще не вступила в реакцию. Подогреватель (см. выше) включается только во время пуска контактного узла. В дальнейшем, когда теплообменники прогреются, подогреватель отключается.

Описанный контактный аппарат обеспечивает необходимое распределение температуры по высоте контактной массы, но по горизонтальному сечению аппарата, температура на периферии ниже, чем в центре, что иногда приводит к затуханию — снижению температуры контактной массы ниже температуры контактирования.

Более совершенный контактный аппарат изображен на цветном рисунке 19. Газ поступает в аппарат из кольцевой камеры 1 через отверстия, расположенные по периферии, и проходит через верхний слой контактной массы, затем по трубам переменного диаметра 2, заполненным контактной массой, в последующие слои. Тепло от труб отводится газом, поступающим в аппарат. Охлаждение происходит после первого контактирования (первый охладительный пояс) и после второго (второй охладительный пояс). Перед последней стадией контактирования газ охлаждается воздухом 3. Перед третьим слоем установлен завихритель, изменяющий направление движения газа, что способствует перемешиванию газа и выравниванию температуры.

Описанный аппарат имеет диаметр до 4,5 м и высоту 9,6 м; производительность его 60 т HaS04 в сутки; число труб равно 595 шт., а количество контактной массы 14,3 -и3.

В настоящее время разрабатывается типовой проект контактного аппарата производительностью в 360м серной кислоты в сутки.

При работе на концентрированном сернистом газе (например, полученным сжиганием серы) возникает опасность перегрева контактной массы, что ведет к порче катализатора. В этом случае окисление проводят в две стадии. Половину газа разбавляют воздухом до содержания 7—8% S02 и контактируют; затем к смеси добавляют еще такое же количество сернистого газа и проводят вторичное контактирование.

Степень контактирования в современных контактных аппаратах достигает 98%.

Работа контактного узла тщательно контролируется: измеряется количество сернистого газа, его влажность и количество серного ангидрида после контактирования. Температура определяется термопарами. Например, в описанном контактном аппарате с трубами переменного диаметра имеется 36 термопар.

Источник

Контактное окисление оксида серы (IV)

Реакция окисления сернистого газа в серный простая, обратимая, экзотермическая.

С термодинамической точки зрения для смещения равновесия в сторону образования продукта необходимо: снижать температуру, увеличивать давление, использовать избыток одного из компонентов, а также выводить продукт из зоны реакции.

С кинетической точке зрения для увеличения скорости процесса необходимо повышать температуру. Однако, даже при высоких температурах реакция в газовой фазе не идет из-за высокой энергии активации. Для ее снижения процесс окисления сернистого газа в серный проводят на поверхности твердого катализатора.

Выбор оптимальных условий проведения процесса.

Процесс окисления диоксида серы с заметной скоростью для различных катализаторов начинается при определенной температуре – температуре зажигания. Реакция ускоряется в присутствии платины (Е=70 кДж/моль) при температуре 250 0 С, оксида железа (III) ( Е=150 кДж/моль) при температуре 550 0 С, оксида ванадия (V) при температуре не ниже 400 0 С ( Е= 90 кДж/моль).

Платиновый катализатор обладает наибольшей активностью, однако дорог и быстро отравляется ядами (мышьяком, селеном, хлором). Оксид железа (III) – малоактивный катализатор.

Ванадиевая контактная масса, например, марки БАВ имеет примерный состав: V2O5* 0,5Al2O3*2K2O*3BaO*2KCl*12SiO2/

Активными компонентами ванадиевых катализаторов являются сульфо- и пиросульфованадаты калия, которые в условиях проведения реакции находятся в расплавленном состоянии на поверхности кремнеземистого носителя. Формы контактной массы – гранулы, кольца. Рабочий интервал температур 400-650 0 С. При температурах выше 650 0 С активность катализатора уменьшается из-за разрушения активного комплекса V2O5K2S2O7 до кристаллического пентаоксида ванадия, который катализатором не является. При температурах ниже 400 0 С возможно образование каталитически неактивного соединения – сульфата ванадила VOSO4.

Гетерогенно-каталитический процесс окисления диоксида серы в триоксид состоит из следующих стадий:

1). Перенос газообразных веществ из объема к поверхности катализатора ( внешняя диффузия).

2). Диффузия реагирующих веществ внутри пор катализатора (внутренняя диффузия).

3). Абсорбция SO2 и O2 на катализаторе.

4). Химическое взаимодействие исходных веществ с участием катализатора.

6). Диффузия SO3 внутри зерна катализатора к его поверхности (внутренняя диффузия).

7). Отвод продукта реакции в газовую фазу (внешняя диффузия).

Скорость всего процесса определяется скоростью наиболее медленной стадии. В выбранных условиях общая скорость окисления серы (IV) определяется скоростью химической реакции, т.е. протекает в кинетической области.

Температура выбирается в пределах работы катализатора. Для получения высокого выхода оксида серы (VI) необходима минимальная температура- 400 0 С, так как реакция обратимая и экзотермическая. Однако скорость процесса при этой температуре мала даже в присутствии катализатора.

Выбор температурного режима, обеспечивающего высокую скорость обратимой экзотермической реакции, довольно сложен, так как изменение температуры различно сказывается на равновесном выходе продукта и на средней скорости процесса.

Если вести процесс при постоянной температуре 600 0 С, то реакция идет быстро, но, в соответствии с состоянием равновесия, выход целевого продукта уменьшается.

Если вести процесс при постоянной температуре 400 0 С, получим высокий выход, однако скорость процесса будет чрезвычайно мала.

Для обеспечения высокой интенсивности процесса необходимо проводить окисление оксида серы (IV) при меняющемся температурном режиме.

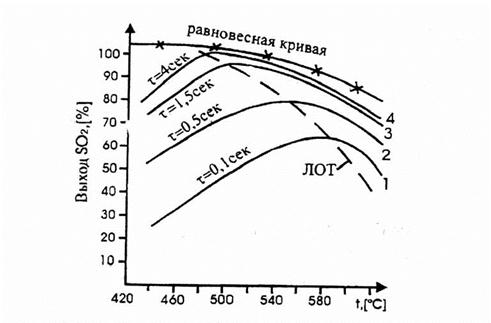

Рис.4.2. Зависимость практического выхода SO3 от температуры при различном времени контактирования.

На рис.4.2 приведен график зависимости равновесного и практических выходов от температуры. С увеличением времени контактирования максимумы на кривых смещаются в сторону более низких температур. Кривую, соединяющую эти максимумы, называют линией оптимальных температур (ЛОТ). При проведении процесса по линии оптимальных температур окисление оксида серы (IV) протекает с максимально возможными скоростями в каждый момент. Понижение температуры к концу процесса с 600 до 400 0 С позволяет получить высокий выход продукта.

Процесс идет с уменьшением объема, поэтому для смещения равновесия вправо необходимо давление увеличивать. В зависимости от выбранной температуры эффективность воздействия давления различна. При низких температурах, когда равновесные степени контактирования оксида серы (IV) высокие, давление незначительно сказывается на смещении равновесия. При высоких температурах, когда окисление происходит далеко не полностью, давление может стать одним из решающих факторов, обеспечивающих высокую степень контактирования. Повышенное давление имеет значение для агрегатов большой единичной мощности.

В обычных условиях процесс проводят при давлении 0,1 МПа, так как смещения равновесия добиваются другими путями. Степень превращения SO2 составляет в среднем 99,5-99,8%.

4. Соотношение исходных компонентов.

При стехиометрическом соотношении превращение протекает недостаточно полно. Для смещения равновесия в сторону продукта реакции необходимо брать в избытке один из компонентов. Наиболее оптимальным является следующий состав газовой смеси: 11%O2, 7%SO2, 82%N2, т.е. кислород подают в избытке. Если взять избыток диоксида серы, то произойдет перегрев катализатора, что может вывести его из строя.

Таким образом, процесс окисления оксида серы(IV) в оксид серы (VI) является: простым, обратимым, экзотермическим, гетерогенно-каталитическим. Для получения максимальных выхода и скорости процесса его проводят по линии оптимальных температур (ЛОТ).

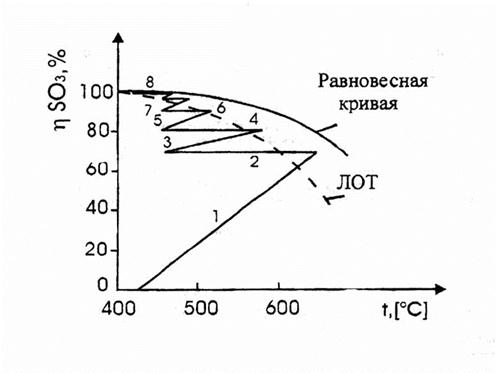

Конструкция контактного аппарата должна обеспечить возможность проведения каталитического окисления диоксида серы в условиях оптимального технологического режима. В контактном аппарате расположены пять слоев катализатора. Сначала газ проходит первые три слоя, причем, для реализации линии оптимальных температур он выводится после прохождения каждого слоя в выносные теплообменники для охлаждения.

Рис. 4.3. Изменение температуры и выхода при четырехступенчатом контактировании в аппарате со стационарными слоями катализатора:

1, 3, 5, 7 –слои катализатора, 2, 4, 6, 8 – промежуточные теплообменники.

После третьего слоя газ попадает в моногидратный абсорбер и затем подается на 4 и 5 слои катализатора. Т.е. процесс окисления диоксида серы проводят по методу двойного контактирования, (рис.4.4.)

Вывод продукта из зоны реакции смещает равновесие в сторону образования целевого продукта.

3. Абсорбция триоксида серы.

Последней стадией процесса производства серной кислоты контактным способом является абсорбция триоксида серы из газовой смеси и превращение его в серную кислоту.

Абсорбция SO3 является гетерогенным процессом и скорость его равна: r = k . F . (

Для увеличения движущей силы процесса необходимо, чтобы парциальное давление паров SO3 было минимальным. Однако в качестве абсорбента нельзя использовать растворы, над поверхностью которых велико равновесное парциальное давление паров воды. В этом случае еще не растворенные молекулы SO3 будут реагировать с молекулами воды в газовой фазе с образованием паров серной кислоты и быстро конденсироваться в объеме с образованием мельчайших капель серной кислоты, диспергироваться в инертной газовой среде – азоте, т.е. с образованием сернокислотного тумана.

Оптимальным абсорбентом является 98,3% серная кислота – моногидрат, соответствующий азеотропному составу. Над поверхностью такой кислоты практически нет ни паров воды, ни паров SO3.

Протекающий при этом процесс можно условно описать уравнением:

Использование в качестве поглотителя менее концентрированной кислоты может привести к образованию сернокислотного тумана, а над 100%-ной серной кислотой в паровой фазе довольно велико равновесное парциальное давление SO3, поэтому он будет абсорбироваться не полностью.

При высоких температурах над 98,3%-ной серной кислотой может быть значительным парциальное давление самой кислоты, что также будет снижать степень абсорбции SO3. Ниже 100 0 С равновесное давление паров серной кислоты очень мало и поэтому может быть достигнута практически 100%-ная степень абсорбции.

Таким образом, для обеспечения высокой степени поглощения следует поддерживать в абсорбере концентрацию серной кислоты, близкую к 98,3%, а температуру ниже 100 0 С.

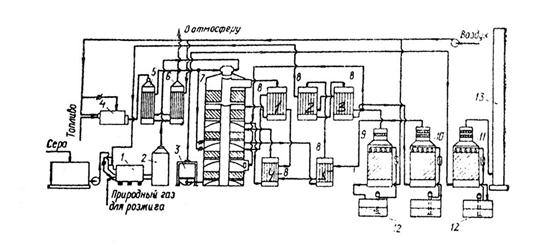

Технологическая схема производства серной кислоты из серы по методу двойного контактирования (ДК) изображена на рис.12.4.

Рис.4.4. Схема производства серной кислоты из серы по методу ДК.

1 –серная печь, 2 –котел-утилизатор, 3 –экономайзер, 4 –пусковая топка, 5, 6 –теплообменники пусковой топки, 7 –контактный аппарат, 8 –теплообменники, 9 –сушильная башня, 10, 11 – первый и второй моногидратные абсорберы, 12 –сборники кислоты, 13 –выхлопная труба.

Серу подают в печь 1, пропуская через плавитель, где она плавится. Также в печь 1 подают воздух, осушаемый в сушильной башне 9, орошаемой 93% серной кислотой. Воздух предварительно нагревается в теплообменниках-8.2, 8.3. Из печи 1 газ (SO2) поступает в котел-утилизатор 2, где охлаждается до 440 0 С и направляется в контактный аппарат 7. Воздух нагревается в топке 4, в теплообменниках 5 и 6 и направляется в контактный аппарат. В контактном аппарате размещены пять слоев катализатора.

Для реализации линии оптимальных температур газ после каждого слоя катализатора необходимо охладить. С этой целью предусмотрена система теплообменников 8.

Таким образом, газовая смесь (SO2 и воздух) после первого слоя катализатора направляется в теплообменник 8.1, затем на второй слой катализатора. После второго слоя газ охлаждается в теплообменнике 8.4 и поступает на третий слой катализатора. После третьего слоя газ, пройдя теплообменники 8.5, 8.2, 8.3, направляется в первый моногидратный абсорбер 10, который орошается 98,3% серной кислотой. После первого моногидратного абсорбера газ поступает на четвертый слой катализатора в контактном аппарате, предварительно пройдя теплообменники 8.3, 8.2 и 8.5. После четвертого слоя вводят дополнительно воздух для охлаждения и интенсификации процесса. После четвертого слоя газ поступает на пятый слой, выходит из контактного аппарата и направляется для подогрева воды в экономайзер 3 и уже оттуда попадает во второй моногидратный абсорбер 11, где происходит окончательное поглощение триоксида серы. Выхлопные газы отводятся из второго моногидратного абсорбера через выхлопную трубу 13. Товарная серная кислота – 92,5% постоянно выводится из сушильной башни 9.

Важнейшими тенденциями развития производства серной кислоты являются: повышение концентрации SO3 в технологических газах, циклическая система производства, разработка низко-температурных катализаторов, использование теплоты реакций на всех стадиях для выработки водяного пара.

Источник