- Конструктивные способы уменьшения деформаций

- § 25. Основные мероприятия по уменьшению деформаций и напряжений при сварке

- Конструктивные способы уменьшения деформаций и внутренних напряжений

- Описание файла

- Онлайн просмотр документа «Конструктивные способы уменьшения деформаций и внутренних напряжений»

- Текст из документа «Конструктивные способы уменьшения деформаций и внутренних напряжений»

- Конструктивные способы уменьшения деформаций и внутренних напряжений

- Уменьшение деформации

- Конструктивные способы уменьшения деформаций и внутренних напряжений

- Технологические способы уменьшения деформаций и внутренних напряжений

- Технологические способы уменьшения деформаций и внутренних напряжений

- Внутреннее напряжение

- Технологические способы уменьшения деформаций и внутренних напряжений

- Деформация

- Сварочные деформации и напряжения. Часть 2

- Технологические способы уменьшения деформаций и внутренних напряжений

- Уменьшение деформации

- Конструктивные способы уменьшения деформаций и внутренних напряжений

- Технологические способы уменьшения деформаций и внутренних напряжений

- Сварочные деформации и напряжения. Часть 2

- Уменьшение деформации

- Конструктивные способы уменьшения деформаций и внутренних напряжений

- Технологические способы уменьшения деформаций и внутренних напряжений

- Сварочные деформации и напряжения. Часть 1

- Сварочные деформации и напряжения. Часть 2

Конструктивные способы уменьшения деформаций

§ 25. Основные мероприятия по уменьшению деформаций и напряжений при сварке

При сварке изделий невозможно полностью избежать остаточных деформаций. При всестороннем защемлении свариваемого изделия можно лишь свести деформации изделия к концу охлаждения к минимальной величине. Всестороннее защемление при сварке изделия практически осуществить трудно, поэтому такой способ борьбы со сварочными деформациями почти не применяют. Используются только такие способы, которые позволяют получать сварные изделия с минимальными остаточными деформациями. Некоторые способы борьбы с деформациями изделия приводят к возрастанию внутренних напряжений, например, закрепление свариваемых деталей перед сваркой.

Для борьбы со сварочными деформациями применяются конструктивные и технологические способы.

К конструктивным способам относятся:

1. Уменьшение количества сварных швов и их сечения, что снижает количество вводимого при сварке тепла. Между количеством тепла и величиной деформации при сварке существует прямая зависимость. Поэтому минимальная деформация конструкции будет при наименьших протяженности и сечении швов, например

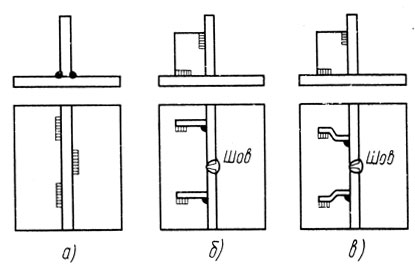

2. Симметричное расположение швов для уравновешивания деформаций (рис. 33). Например, при изготовлении балки двутаврового сечения со сплошной стенкой наложение одного нижнего поясного шва вызовет изгиб балки — серповидную деформацию f1, а наложение верхнего поясного шва вызовет изгиб в обратную сторону. Таким образом, балка будет иметь конечный прогиб f0, f0 1 . Детали собираются с жестким креплением, не допускающим какого-либо смещения одной детали относительно другой или с эластичным, допускающим смещение деталей. Жесткое крепление деталей осуществляется сварочными прихватками в отдельных местах шва (рис. 34, а) или жесткими сборочно-сварочными приспособлениями. Сборка с эластичным креплением производится специальными пластинами, временно прихватываемыми к деталям на некотором расстоянии от оси шва (рис. 34, б, в). Жесткая сборка приводит к меньшей конечной деформации по сравнению с эластичной.

1 ( Прихватки — короткие швы с поперечным сечением до 1 /3 поперечного сечения полного шва.)

Рис. 34. Сборка на прихватках: а — жесткие прихватки, б, в — эластичные прихватки

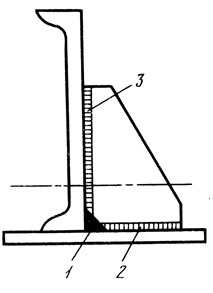

На величину конечных деформации влияет последовательность наложения швов. Например, наименьшая стрела прогиба узла, показанного на рис. 35, будет при такой последовательности выполнения швов: сначала — поперечный шов 2, затем — продольный 1 и после него — поперечный вертикальный 3.

Рис. 35. Правильная последовательность сварки узла: 1 — продольный шов, 2, 3 — поперечные швы

2. Жесткие закрепления деталей. Собранное изделие полностью сваривается, если закреплено на фундаменте, плите или приспособлении, которые имеют жесткость, в несколько раз большую по сравнению с сварным изделием. После сварки и полного охлаждения изделия зажимы удаляются. После освобождения изделия деформация будет меньше, чем при сварке в свободном состоянии. Закреплением можно снизить сварочные деформации на 10 — 30% в зависимости от ряда условий. Этот способ дает наибольший эффект при сварке балок малой высоты и наименьший — при сварке высоких балок (1000 мм и более).

Закрепление рекомендуется при сварке плоских листов для предотвращения угловых деформаций. Листы можно прижимать вблизи шва, например, электромагнитными прижимами. Чем тоньше свариваемые листы, тем целесообразнее их закрепление, с тем чтобы избежать также и выпучивания.

Полностью устранить деформации закреплением невозможно, так как при освобождении от зажима сварное изделие продолжает деформироваться за счет силы, сконцентрированной на участке металла с пластической деформацией.

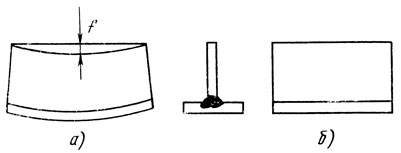

3. Обратный выгиб деталей. Свариваемые детали предварительно изгибают перед сваркой на определенную величину f в обратную сторону (рис. 36) по сравнению с изгибом, вызываемым сваркой. Этот прием используется при сварке узлов таврового сечения. Величина изгиба устанавливается опытным или расчетным путем. Обратный изгиб перед сваркой выполняют с приложением усилия в пределах упругого, упругопластического и пластического состояния. Сварка изделия с упругим изгибом производится в особых силовых приспособлениях. Изделие с пластическим изгибом сваривается в свободном состоянии. Однако для получения пластического изгиба требуется мощное оборудование; поэтому такой способ редко применяется в сварочном производстве. Пользуясь обратным изгибом, можно полностью устранить конечные деформации сварных изделий.

Рис. 36. Обратный выгиб элемента тавра: а — сборка тавра с обратным выгибом f; б — форма тавра после сварки

4. Правильный тепловой режим. Для уменьшения деформации изделий, особенно из малопластичных металлов, например чугуна или закаливающихся сталей, можно применять предварительный подогрев зоны сварки шириной 40 — 50 мм с каждой стороны шва. При этом снижается перепад температур между участками сварного соединения, подвергающимися сильному нагреву при наложении шва, и следовательно, уменьшаются напряжения и конечные деформации. Температура предварительного подогрева устанавливается в зависимости от химического состава металла, его толщины и жесткости конструкции, например: для стали — 400 — 600°С, для чугуна — 500 — 800°С, для алюминиевых сплавов — 200 — 270°С, для бронзы — 300 — 400°С. При сварке особо ответственных конструкций из низкоуглеродистых сталей толщиной более 40 мм устанавливают температуру подогрева 100 — 200°С, при сварке низколегированных сталей толщиной более 30 мм — 150 — 200°С.

Предварительный подогрев выполняют газовыми горелками, электрическими или индукционными нагревателями. Можно применять также сопутствующий подогрев.

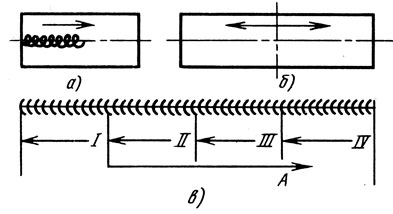

5. Многослойные и обратноступенчатые швы. Последовательное введение меньших количеств тепла применением многослойных швов вместо одновременного при однослойном шве способствует выравниванию нагрева сварного соединения и уменьшает сварочные напряжения и деформации.

Обратноступенчатый способ заключается в том, что всю длину шва разбивают на отдельные ступени и сварка каждой ступени производится в направлении, обратном общему направлению сварки. Этот способ обеспечивает более равномерный нагрев металла шва по всей его длине и минимальные сварочные деформации и напряжения (рис. 37). Длина ступени при обратноступенчатой сварке зависит от толщины металла, формы, жесткости свариваемого изделия. Она выбирается в широких, пределах (100 — 400 мм). Чем тоньше свариваемый металл, тем меньше длина ступени. Часто длину свариваемой ступени рассчитывают по длине шва, получающейся от одного или двух электродов.

Рис. 37. Схемы заполнения швов по длине: а — напроход, б — от середины к краям, в — обратноступенчатая; I, II, III, IV — ступени, А — общее направление шва

6. Принудительное охлаждение в процессе сварки. Уменьшая зону нагрева при сварке созданием быстрого и интенсивною отвода тепла, можно значительно уменьшить остаточные деформации. Отвод тепла осуществляют, погружая изделие в воду и оставляя на воздухе только участок сварки. Этот способ пригоден для незакаливающихся низкоуглеродистых сталей. В других случаях можно применять массивные подкладки под швом из меди или медных сплавов, обладающих высокой теплопроводностью. Эти подкладки можно дополнительно охлаждать циркулирующей внутри водой. Медные подкладки дают хорошие результаты при сварке, например, нержавеющих сталей небольшой толщины.

7. Применение внешней растягивающей силы. Внешняя растягивающая сила, приложенная к концам свариваемого изделия, например двутавровой балки, позволяет свести к нулю укорочение нагретого металла обжатием (осадкой). Этим устраняется конечная сварочная деформация по направлению действия силы. Сила усадки при сварке изделия способствует укорочению, а внешняя растягивающая сила удлинению волокон металла. Если волокна металла будут деформироваться в направлении растягивающей силы, то при правильно подобранной величине этой силы можно добиться полного устранения конечных деформаций сварного изделия.

Этот способ борьбы с деформациями вполне целесообразен, однако используется из-за отсутствия соответствующего силового оборудования.

8. Местная силовая обработка сварных швов и околошовной зоны. Снижение сварочных деформаций и напряжений в сварных соединениях достигается ковкой (ударной силой), обкаткой (статистической силой), вибрационным давлением (пульсирующей силой) и другими силовыми воздействиями. Все виды силовой обработки металла шва и околошовной зоны создают местную пластическую деформацию удлинения, обратную деформации укорочения от сварки. В результате этого сварное изделие приобретает первоначальную форму и размеры.

Ковка производится ручным или механическим молотком массой 0,5 — 1,5 кг; холодная ковка выполняется при температуре 20 — 200°С, горячая — при температуре 450 — 1000°С (для стали). Ковка стали в температурном интервале 200 — 450°С не рекомендуется ввиду ее низкой вязкости и возможности образования трещин.

При ручной сварке штучными электродами и при горячей ковке следует выполнять швы длиной 150 — 200 мм и сразу же после сварки проковывать их. При многопроходной или многослойной сварке проковка производится после каждого прохода или наложения слоя, за исключением первого и последнего (декоративного). Первый, корневой шов проковывать нельзя, так как он имеет малое сечение, и при ударе в нем возникнут трещины. Верхний, тонкий декоративный слой вызывает весьма незначительные деформации; кроме того, ковка ухудшит внешний вид шва. При ручной сварке с последующей холодной проковкой следует выполнять швы заданной длины и проковку вести при температурах не выше 200°С молотком массой 0,5 — 1,5 кг.

При изготовлении сварных конструкций время ковки превышает время сварки в 1 — 2 раза, поэтому ковка применяется редко.

Широко применяется ковка в ремонтных сварочных работах. Она улучшает структуру металла, уплотняет его и этим увеличивает коррозионную стойкость и повышает механические свойства сварного соединения.

Металлы, имеющие малую пластичность при высоких температурах, должны коваться в холодном состоянии. Ковка закаливающихся при сварке сталей не рекомендуется из-за возможности появления трещин.

Сварное изделие исправляется от конечных деформаций (коробления) механической или термической правкой. Сущность правки заключается в придании изделию новых деформаций, уничтожающих первоначальные возникшие от сварки. Механическая правка изделия выполняется вручную тяжелым молотком или на станках и прессах, а термическая — местным нагревом изделия газовым пламенем.

Местный нагрев расширяет металл, а соседний холодный металл оказывает расширению горячего металла сопротивление, в результате чего в горячем металле возникают пластические напряжения сжатия.

После охлаждения нагретого участка его размеры уменьшаются во всех направлениях, что приводит к уменьшению или полному исчезновению деформации. Для получения максимального эффекта можно производить нагрев с одновременным охлаждением соседних участков водой.

Термическая правка выполняется рабочими, имеющими специальные навыки.

1. Что называется деформацией?

2. Какая разница между упругой и пластической деформацией?

3. Как влияет температура нагрева на предел текучести стали?

4. Объясните явления возникновения напряжений и деформаций при нагреве и охлаждении стального образца.

5. Начертите схему распределения продольных напряжений в стыковом сварном соединении.

6. Назовите виды деформаций сварных пластин и изделий.

7. Назовите способы борьбы с деформациями при сварке изделий.

8. В чем заключаются механический и термический способы правки сварного изделия?

По минимальной стоимости костюм спутник на сайте фирмы «Аспект».

Источник

Конструктивные способы уменьшения деформаций и внутренних напряжений

Описание файла

Документ из архива «Конструктивные способы уменьшения деформаций и внутренних напряжений», который расположен в категории «книги и методические указания». Всё это находится в предмете «основы проектирования сварных конструкций» из седьмого семестра, которые можно найти в файловом архиве РТУ МИРЭА. Не смотря на прямую связь этого архива с РТУ МИРЭА, его также можно найти и в других разделах. Архив можно найти в разделе «книги и методические указания», в предмете «основы проектирования сварных конструкций» в общих файлах.

Онлайн просмотр документа «Конструктивные способы уменьшения деформаций и внутренних напряжений»

Текст из документа «Конструктивные способы уменьшения деформаций и внутренних напряжений»

Конструктивные способы уменьшения деформаций и внутренних напряжений

Минимальное количество сварных швов, их катеты не должны превышать 16 мм — для уменьшения тепловложения в конструкцию.

Симметричность расположения швов для уравновешивания деформаций.

Обеспечивать размерами чертежа минимальные зазоры в местах сварки, т. е. не превышающие требования соответствующего ГОСТа на сварные швы.

Симметричное расположение ребер и минимальное их количество.

Учитывать в сопряжениях деталей возможность конструктивной свободной усадки сварного шва при остывании без жестких заделок.

Не допускать перекрещивающихся швов, особо в ответственных конструкциях.

Для большеобъемных ответственных конструкций стыковые соединения надежней и технологичней выполнять нахлесточными, например, резервуары для хранения нефтепродуктов — с нахлесточными стыковыми соединениями в горизонтальных плоскостях.

Избегать в конструкциях сварных швов, неудобных для выполнения (потолочных, вертикальных).

Все перечисленные способы достаточно действенны и результативны, поэтому нужно их помнить при решении вопросов качества ответственных конструкций и грамотно ими пользоваться. Габаритные, а также жесткие ответственные конструкции не допускают ошибок, так как не поддаются правке, исправлению.

Деформированные сварные узлы обычно подвергают механической правке молотком, кувалдой, прессом.

Уменьшение деформации

Конструктивные способы уменьшения деформаций и внутренних напряжений

К данным способам относится: достижение минимального количества сварных швов, достижение симметричности расположения швов, минимальные зазоры в местах сварки, симметричное расположение ребер.

Рубрики: конструкции, уменьшение деформации, швы

Технологические способы уменьшения деформаций и внутренних напряжений

К данным способам относится: достижение минимальной погонной энергии, симметричное распределение тепловложения от сварки, правильная последовательность наложения швов, достижение минимального количества прихваток.

Технологические способы уменьшения деформаций и внутренних напряжений

Минимальная погонная энергия, т.е. высокая скорость сварки при минимальном поперечном сечении шва.

Равномерное, малыми дозами, симметричное распределение тепловложения от сварки, с указанием последовательности и направления наложения швов, их протяженности и сечения, применяя и встречное направление второго слоя (прохода) шва.

Обоснованные режимы сварки и правильная последовательность наложения швов.

Минимальное количество прихваток и малое их сечение.

Предварительное взаимное расположение деталей с учетом будущей деформации, а также предварительные прогибы, которые исчезнут от деформации после сварки.

Предварительное закрепление деталей перед сваркой; хотя после сварки, охлаждения в зажатом состоянии и раскрепления обязательно имеются остаточные деформации, но очень небольшой величины, по сравнению со свободным охлаждением после сварки.

Проковка швов в холодном (либо горячем) состоянии. Этот прием значительно снимает внутренние напряжения и повышает надежность конструкции.

Местный подогрев, предварительный подогрев в печи, отжиг, нормализация. Чаще применяют один из перечисленных методов термического влияния.

Применение гнутых профилей.

Все перечисленные способы достаточно действенны и результативны, поэтому нужно их помнить при решении вопросов качества ответственных конструкций и грамотно ими пользоваться. Габаритные, а также жесткие ответственные конструкции не допускают ошибок, так как не поддаются правке, исправлению.

Деформированные сварные узлы обычно подвергают механической правке молотком, кувалдой, прессом.

Внутреннее напряжение

Технологические способы уменьшения деформаций и внутренних напряжений

К данным способам относится: достижение минимальной погонной энергии, симметричное распределение тепловложения от сварки, правильная последовательность наложения швов, достижение минимального количества прихваток.

Деформация

Сварочные деформации и напряжения. Часть 2

Чем менее пластичный металл, чем меньше его теплопроводность, тем больше он подвергается деформации, так как зона нагрева становится (по тепловложению) точечной, т. е. неравномерной, без достаточного теплоотвода. Например, для изделий одинаковой конструкции у изготовленного из хромоникелевой стали (типа Х18Н9) величины деформаций и внутренних напряжений будут очень большими, больше, чем из низкоуглеродистой, а у произведенного из меди — их, как правило, не бывает.

Рубрики: деформация, напряжение, сварочные деформации

Технологические способы уменьшения деформаций и внутренних напряжений

К данным способам относится: достижение минимальной погонной энергии, симметричное распределение тепловложения от сварки, правильная последовательность наложения швов, достижение минимального количества прихваток.

Уменьшение деформации

Конструктивные способы уменьшения деформаций и внутренних напряжений

К данным способам относится: достижение минимального количества сварных швов, достижение симметричности расположения швов, минимальные зазоры в местах сварки, симметричное расположение ребер.

Рубрики: конструкции, уменьшение деформации, швы

Технологические способы уменьшения деформаций и внутренних напряжений

К данным способам относится: достижение минимальной погонной энергии, симметричное распределение тепловложения от сварки, правильная последовательность наложения швов, достижение минимального количества прихваток.

Сварочные деформации и напряжения. Часть 2

Чем менее пластичный металл, чем меньше его теплопроводность, тем больше он подвергается деформации, так как зона нагрева становится (по тепловложению) точечной, т. е. неравномерной, без достаточного теплоотвода. Например, для изделий одинаковой конструкции у изготовленного из хромоникелевой стали (типа Х18Н9) величины деформаций и внутренних напряжений будут очень большими, больше, чем из низкоуглеродистой, а у произведенного из меди — их, как правило, не бывает.

Уменьшение деформации

Конструктивные способы уменьшения деформаций и внутренних напряжений

К данным способам относится: достижение минимального количества сварных швов, достижение симметричности расположения швов, минимальные зазоры в местах сварки, симметричное расположение ребер.

Рубрики: конструкции, уменьшение деформации, швы

Технологические способы уменьшения деформаций и внутренних напряжений

К данным способам относится: достижение минимальной погонной энергии, симметричное распределение тепловложения от сварки, правильная последовательность наложения швов, достижение минимального количества прихваток.

Сварочные деформации и напряжения. Часть 1

К пониманию и учету деформаций и внутренних напряжений в конструкциях после сварки нужно подходить очень серьезно, так как они могут приводить к неприятным последствиям.

Конструкции после деформации иногда не поддаются исправлению, а при неправильных схемах и режимах сварки внутренние напряжения способны локально разрушать сварные швы или металл в околошовной зоне, если не произошла деформация и отсутствует возможность релаксации внутренних напряжений. Автору приходилось сталкиваться с разрывом стыков труб большого диаметра и стыков листовых конструкций. Поэтому очень важен грамотный подход к разработке технологического процесса.

Деформацией называется изменение формы и размеров тела под действием силы. Деформации подразделяются на упругие и пластические.

Упругие деформации имеют место, когда после прекращения действия силы форма и размер тела восстанавливается. Упругая деформация по величине небольшая, для малоуглеродистой стали — это любое усилие, вызывающее относительное удлинение не более 0,2%, и находится ниже предела текучести металла (точки начала текучести).

Пластическая деформация происходит при величине силы, превышающей предел упругости и текучести металла. После прекращения действия силы тело не восстанавливает форму и размеры. Она еще называется остаточной деформацией.

К деформациям после сварки приводят внутренние напряжения в сварном узле.

Внутренние напряжения — это напряжения, существующие в теле при отсутствии внешних сил. Они бывают различного характера действия: растяжения, сжатия и др. Между деформацией и напряжением существует определенная связь, т. е. чем больше величина пластической деформации, тем меньше в теле внутренние напряжения. Внутренние напряжения возникают в теле (детали) при невозможности свободной деформации нагреваемой детали. Основными причинами возникновения напряжений и деформаций при сварке являются: неравномерный нагрев основного металла, большая величина погонной энергии, когда скорость сварки низкая, а сечение шва относительно большое, литейная усадка и, особенно, структурные изменения металла шва и околошовной зоны.

Неравномерный нагрев приводит к деформации, или внутренним напряжениям, следующим образом. Если нагреть небольшой участок стального листа, то при нагревании металл начнет расширяться в зоне нагрева, но этому расширению будут препятствовать менее нагретые части листа вокруг зоны нагрева. В результате возникновения этих внутренних напряжений лист в зоне нагрева либо потеряет устойчивость и начнет деформироваться, если относительно тонкий, либо создаст в себе внутренние напряжения. Они после сварки могут быть настолько большими, что вызовут разрушение шва или металла конструкции.

Усадка металла — уменьшение объема стали при переходе из жидкого состояния в твердое. Чугуны при таком переходе несколько увеличивают свои размеры, этим свойством они схожи с водой при замерзании.

Усадка швов при сварке вызывает в них продольные и поперечные силы после охлаждения.

Структурные изменения состоят в том, что происходит изменение размера кристаллической решетки стали и взаимного расположения кристаллов, которое сопровождается изменением объемов тела. В некоторых марках стали размер кристаллической решетки уменьшается, например, с 2,8 Е до 2,6 Е (Е — ангстрем — одна десятимиллионная доля миллиметра), в которых после нагрева кристаллы приходят в прежнее состояние. Но в некоторых сталях размер кристаллической решетки после трех-четырехкратного нагрева возрастает с 2,8 Е до 3,6 Е безвозвратно, и сталь себя распирает в более слабой зоне, образуя трещину. К такой стали относится сталь 30 ХГСА и др. Они характеризуются боязнью термического удара, т. е. многократного нагрева.

Внутренние напряжения бывают и от неудачного конструктивного сочетания свариваемых элементов, т. е. от нетехнологичности сварного узла. При этом затвердевающий металл шва уже прочно связан с основным металлом, а усадка шва встречает сильное препятствие, и если шов не разорвет внутренними напряжениями от усадки, то внутренние напряжения останутся в сварном узле постоянно действующей незримой силой, до приложения внешних (рабочих) нагрузок.

Напряженное состояние малопластичных материалов способствует образованию трещин в сварном шве или основном металле.

Внутренние напряжения от сварки вызывают коробление сварных конструкций.

Сварочные деформации и напряжения. Часть 2

Чем менее пластичный металл, чем меньше его теплопроводность, тем больше он подвергается деформации, так как зона нагрева становится (по тепловложению) точечной, т. е. неравномерной, без достаточного теплоотвода. Например, для изделий одинаковой конструкции у изготовленного из хромоникелевой стали (типа Х18Н9) величины деформаций и внутренних напряжений будут очень большими, больше, чем из низкоуглеродистой, а у произведенного из меди — их, как правило, не бывает.

Изменение размеров и объема кристаллической решетки металла от температуры всегда порождает внутренние напряжения в нем. Если олово длительное время будет находиться на двадцатиградусном морозе, то оно начнет самопроизвольно растрескиваться.

Механизм образования деформаций и внутренних напряжений в металле для конкретных сварных узлов достаточно сложный и не поддается расчету, даже приближенному к реальному результату, по причине влияния очень многих нестабильных факторов. Это задача со многими неизвестными и меняющимися во времени. Поэтому в прочностных расчетах зависимости сварных конструкций от внешних (рабочих) нагрузок величины сварочных напряжений в них не учитывают, но проектируют сопряжения, соединения отдельных элементов таким образом, чтобы эти напряжения свести до минимума. Причем принимаются во внимание основные сведения о поведении сварных швов.

Например, особенно большие и опасные сварочные напряжения возникают при сварке литых деталей, закрепленных от свободных перемещений поперек стыка: шов и детали стремятся сократиться, а концы их защемлены, в деталях возникают значительные растягивающие напряжения, способные привести к разрыву.

В угловых швах величина поперечных сварочных напряжений (от неодновременности застывания металла шва по сечению) тоже велика, но резко уменьшается при многослойной сварке.

Усадка швов (продольная и поперечная) происходит всегда «на себя» — к центру шва. Величина поперечной усадки примерно в 10 раз больше продольной.

При соединении внахлестку, если расстояние между швами будет меньше пяти толщин наиболее тонкого листа, то податливость листков между швами становится настолько малой, что в шве может образоваться трещина.

Есть много конструктивных и технологических способов уменьшения деформаций и внутренних напряжений, так как невозможно избежать их полностью.

Источник