- Вихретоковый контроль – поиск дефектов без контакта с объектом

- Разновидности и методы вихретокового контроля

- Для чего проводят вихретоковый контроль

- Сильные и слабые стороны вихретокового метода контроля

- Порядок выполнения вихретокового контроля сварных соединений

- Оборудование для вихретокового контроля

- Требования к персоналу для проведения вихретокового контроля

- Вихретоковый метод неразрушающего контроля

- Принцип работы ВП с фазовым детектированием

Вихретоковый контроль – поиск дефектов без контакта с объектом

1) одна или несколько катушек (вихретоковый преобразователь, сокращённо – ВТП) подаёт на объект импульсный либо синусоидальный ток;

2) вследствие этого создаётся электромагнитное поле;

3) под действием этого происходит возбуждение вихревых токов;

4) их собственное электромагнитное поле воздействует на катушки, изменяя их сопротивление, либо наводит на них электродвижущую силу (общепринятое сокращение – ЭДС);

5) дефектоскоп (или иной прибор) регистрирует сопротивление и напряжение на катушках;

6) на основании корреляционной связи между изменениями этих величин и исследуемыми параметрами оператор получает необходимую информацию об объекте.

Область применения вихретокового метода контроля – ферромагнитные и неферромагнитные стали, графиты, а также цветные сплавы, чья удельная электрическая проводимость составляет не менее 0,5–60 МСм/м. При этом – для достижения большей достоверности результатов – материалы должны обладать однородными магнитными свойствами.

Данный вид НК широко используется для контроля труб, галтелей, балок, лопастей турбин и винтов, прутков, поковок, литья, подшипников, корпусов атомных установок, деталей подвижного состава и пр. В авиационной отрасли технологию успешно применяют для диагностики многослойных композиционных материалов.

Разновидности и методы вихретокового контроля

В зависимости от подвижности/неподвижности объекта предусмотрены динамический и статический режимы. Контроль также бывает ручной (с портативным дефектоскопом или структуроскопом) и механизированным (выполняется стационарными автоматизированными установками).

Методов ВК довольно много, но наибольшее распространение получили:

- амплитудный (измеряется амплитуда сигнала ВТП);

- фазовый (измеряется фаза сигнала);

- амплитудно-фазовый (измеряется проекция вектора напряжения ВТП на направлении отстройки, то есть подавления мешающего фактора).

Существуют ещё частотный, многочастотный, импульсный, переменно-частотный, модуляционный методы и пр. Но это – тема для отдельной большой статьи.

Для чего проводят вихретоковый контроль

Сильные и слабые стороны вихретокового метода контроля

Порядок выполнения вихретокового контроля сварных соединений

Оборудование для вихретокового контроля

Начнём, пожалуй, с преобразователей. Требования к ним регламентированы ГОСТ 23048-83, одно из ключевых – высокое соотношение сигнал/шум. ВТП подразделяются на несколько типов:

- по способу получения информации – абсолютные и дифференциальные. В первом случае выходные значения сигналов считываются напрямую с измерительной катушки. Дифференциальные датчики состоят из двух катушек: одна – в зоне контроля, другая – на бездефектном участке. В процессе измерений учитывается разница между их показаниями. Благодаря этому увеличивается чувствительность и помехоустойчивость контроля;

- по характеру взаимодействия с объектом – накладные, проходные и комбинированные. Накладные датчики располагаются на нём и используются при одностороннем доступе. Проходные – помещаются внутрь (для полых изделий – труб, сосудов, кожухов, колец) и пр.). Либо – наоборот, обхватывают объект (это так называемые наружные проходные). Комбинированные могут работать в разных пространственных положениях. Бывают ещё роторные, карандашные и многие другие;

- по способ преобразования параметров – трансформаторные и параметрические. Последние проще и дешевле, но в большей степени зависимы от температурных условий.

Если радиус кривизны объекта меньше 5 мм, то для работы с преобразователями дополнительно используются позиционирующие насадки.

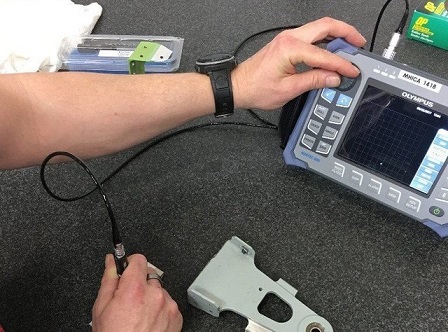

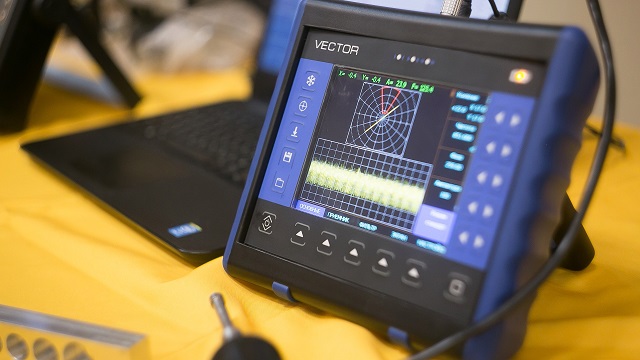

Информацию, полученную при помощи ВТП, нужно фиксировать и обрабатывать. Для этого и нужны дефектоскопы. Они могут предназначаться для ручного и/или автоматизированного вихретокового контроля. Примеры из первой категории – ВД-10А, «ЗОНД ВД-96», ВД-70, ВД-100, NORTEC 600, OmniScan MX ECA/ECT, Eddyfi Reddy и др. Некоторые приборы для ручного ВК совмещают в себе реализацию и других методов – чаще всего импедансного (акустического). К таким комбинированным дефектоскопам относятся «Вектор-50», УД3-307ВД, «ВЕКТОР-СКАН», «Томографик» УД4-ТМ, ДАМИ-С09, УД2-102ВД и пр.

При выборе конкретного прибора нужно учитывать порог чувствительности, доступные методы (амплитудный, фазовый и другие, о которых говорилось выше), конфигурацию объекта и пр.

Ещё одна категория оборудования для вихретокового контроля – это толщиномеры и толщиномеры покрытий. Примеры – МВП-2М, Sedge-42. При рассмотрении той или иной модели исходить нужно из ключевых характеристик – диапазона измерений и погрешности показаний.

Наконец, нельзя не сказать пару слов и о вихретоковых структуроскопах. Пример – «ВИХРЬ 2К». Приборы этого типа позволяют оценивать физико-механические качества материалов – предел прочности, твёрдости, проницаемость, глубину закалки и т.д. На основании эмпирической корреляционной зависимости исследуемых параметров с магнитными и электрическими характеристиками можно судить о состоянии материалов, производить отбраковку, сортировку и т.п.

Что ещё требуется для вихретокового контроля? РД 13-03-2006 гласит, что в арсенале лаборатории должны быть следующие технические средства:

- контрольные образцы искусственных дефектов и зазоров (КОИДЗ-ВД). Изготавливаются из тех же материалов, что и объект контроля, в виде плоских либо изогнутых пластин, цилиндров и пр. К образцам обязательно прилагаются паспорта;

- осветительные приборы. Дополнительно к местном освещению (от 500 до 1000 лк) понадобятся переносные светильники с рабочим напряжением 12, 24 или 36В. Такие устройства в обязательном порядке комплектуются крепёжными приспособлениями для фиксации в заданном положении;

- ветошь и другие принадлежности для очистки поверхности;

- заземляющие шины и подводки напряжений 12 и 36В, а также 1-фазной сети переменного тока (220В).

Все средства измерения, которые задействуются для проведения ВК, подлежат регистрации в Госреестре и должны проходить периодическую поверку и калибровку. Лаборатория обязана хранить документацию, подтверждающую факт своевременного метрологического обслуживания.

Требования к персоналу для проведения вихретокового контроля

Специалисты должны пройти аттестацию на I, II или III квалификационный уровень в соответствии с СДАНК-02-2021 или СНК ОПО РОНКТД-02-2021 (в зависимости от того, в какой Системе НК нужно подтвердить компетенцию, чтобы зайти на объект заказчика). Сотрудникам необходимо иметь на руках квалификационное удостоверение с не истекшим сроком действия.

Руководителем работ по проведению ВК может быть специалист не ниже II уровня. Такое же требование распространяется и на того, кто ставит свою подпись в заключении.

На форуме «Дефектоскопист.ру» представлено большое количество полезной информации и материалов по вихретоковому методу контроля, а именно:

- более 90 тем-обсуждений по практике выполнения ВК;

- собрание нормативно-технической документации по данному методу в нашей библиотеке «Архиус»;

- примеры технологических карт;

- пополняемый список литературы (учебники, пособия, справочники) и т.д.

Чтобы вы хотите в полной мере освоить вихретоковый контроль сварных соединений и ВК в целом, зарегистрируйтесь на «Дефектоскопист.ру» и получите доступ ко всем материалам уже сегодня!

Источник

Вихретоковый метод неразрушающего контроля

Вихретоковый неразрушающий контроль основан на возбуждении в контролируемой детали вихревых токов и анализе взаимодействия внешнего возбуждающего магнитного поля с магнитным полем вихревых токов, наводимых в объекте контроля этим полем.

Особенность вихретокового контроля заключается в том, что его можно проводить без контакта преобразователя и объекта. Их взаимодействие происходит обычно на расстояниях, достаточных для свободного движения преобразователя относительно объекта: от долей миллиметра до нескольких миллиметров. Поэтому этим методом можно получать хорошие результаты контроля даже при высоких скоростях движения преобразователей по детали.

Еще одна из особенностей метода состоит в том, что на сигналы преобразователя практически не влияют влажность, давление, загрязненность газовой среды, радиоактивные излучения и загрязнение поверхности объекта контроля непроводящими веществами.

Простота конструкции вихретокового преобразователя (ВП) – еще одно преимущество метода. В большинстве случаев катушки помещают в предохранительный корпус и заливают компаундами. Благодаря этому они устойчивы к механическим и атмосферным воздействиям, могут работать в агрессивных средах, в широком интервале температур и давлений.

Поскольку вихретоковые методы контроля основаны на возбуждении вихревых токов, применяется он для контроля качества электропроводящих объектов: металлов, сплавов, графита, полупроводников. Ему свойственна малая глубина зоны контроля, определяемая глубиной проникновения электромагнитного поля в контролируемую среду. Вихретоковые методы контроля широко применяют для дефектоскопии, определения размеров и структуроскопии материалов и изделий.

В дефектоскопии с помощью данного метода обнаруживают дефекты типа несплошностей, выходящих на поверхность или залегающих на небольшой глубине в электропроводящих листах, прутках, трубах, проволоке, деталях железнодорожных вагонов, мелких деталях и т.д. Выявляются разнообразные трещины, расслоения, закаты, плены, раковины, неметаллические включения и т.д. При благоприятных условиях и малом влиянии мешающих факторов при использовании накладного преобразователя удается выявить трещины глубиной 0,1-0,2 мм, протяженностью 1-2 мм.

Поскольку структурное состояние металлов и сплавов влияет на их электрические и магнитные характеристики, оказывается возможным контролировать не только однородность химического состава, но и структуру металлов и сплавов, а также определять механические напряжения. С другой стороны этот фактор может оказаться мешающим при обнаружении трещин и других дефектов.

Ограничение применения вихретокового метода контроля состоит в невозможности обнаружения дефектов на глубине больше глубины проникновения вихревых токов.

Вихревые токи создаются и регистрируются с помощью специальных вихретоковых преобразователей (ВП).

Вихретоковый преобразователь представляет собой катушку (несколько катушек) индуктивности, которая подключена к источнику переменного тока. Ток создает вокруг катушки переменное магнитное поле. При размещении преобразователя вблизи поверхности токопроводящей детали указанное поле возбуждает в поверхностном слое вихревые токи. Вихревые токи создают собственное поле, которое наводит в катушке дополнительную ЭДС, несущую информацию о наличии или отсутствии дефектов. При наличии трещины контур вихревых токов разрывается (рис. 1.7), меняется магнитное поле создаваемое ими и соответственно меняется амплитуда и фаза сигнала измерительной катушки преобразователя.

Рис. 1.7. Изменение контура вихревых токов при наличии трещины на поверхности детали

Дефекты обнаруживаются в той части детали, по которой протекают вихревые токи.

По способу извлечения информации о наличии дефектов вихретоковые преобразователи делятся на параметрические и трансформаторные.

В параметрических преобразователях, обычно содержащих одну катушку, информацию о дефектах получают по изменению характеристик (параметров) этой катушки: сопротивление, индуктивность и др.

Трансформаторные преобразователи содержат не менее двух катушек. Одна из них – возбуждающая служит для создания переменного магнитного поля и, следовательно, вихревых токов в детали. Вторая – измерительная служит для регистрации переменных магнитных полей, создаваемых вихревыми токами. Так как на дефектной и бездефектной поверхностях вихревые токи различны, измеряя амплитуду и (или) фазу результирующего напряжения на измерительной катушке, можно судить о том, есть или нет в детали дефект. Для повышения чувствительности обычно используется третья обмотка – компенсационная, которая включается встречно измерительной, рис. 1.8.

Рис. 1.8. Преобразователь трансформаторного типа с компенсационной катушкой и сердечником (а), схема его включения (б)

Принцип работы ВП с фазовым детектированием

Когда преобразователь удален от детали (при фазовом анализе) прибор балансируется так, чтобы сигнал был минимальным, рис. 1.9, а. При установке преобразователя на деталь измеряемый сигнал рис. 1.9, б) сдвинут относительно возбуждающего сигнала с генератора (рис. 1.9, в) на некоторое значение Dj0. При наличии дефекта этот сдвиг изменяется DjД (рис. 1.9, г), что и фиксируется дефектоскопом.

В зависимости от формы детали применяют три основных типа трансформаторных преобразователей, отличающиеся расположением катушек: накладные, проходные и экранные, рис. 1.9, а, б и в соответственно, которые отличаются взаимным расположением катушек и контролируемой детали.

В накладном вихретоковом преобразователе все катушки (или одна катушка) располагаются на одной стороне детали (рис. 1.9, а). Применяются для контроля деталей сложной формы. Часто в накладных вихретоковых преобразователях применяют ферритовые сердечники, что приводит к повышению локальности и чувствительности контроля.

|

|

вихретоковые преобразователи: 1 – возбуждающая, 2 – измерительная обмотки, 3 – объект контроля

В проходном вихретоковом преобразователе либо катушки охватывают в целом деталь (рис. 1.9, б), либо деталь охватывает все катушки. Применяются для контроля протяженных деталей, типа прутков, проволоки, труб.

В экранном вихретоковом преобразователе катушки располагаются по разные стороны детали (рис. 1.9, в) Такие преобразователи можно использовать для контроля проката, пластин, лент и деталей подобной формы.

Катушки преобразователя по отношению друг к другу могут быть подвижными и неподвижными. Дефектоскопы с неподвижными катушками фиксируют трещины только при движении преобразователя над дефектом, такой режим называется динамическим.

Подвижные катушки вращаются внутри или вокруг неподвижных катушек. Преобразователи, у которых вращающиеся катушки находятся внутри неподвижных катушек, называются роторными. Режим работы с вращающимися катушками называется статическим. Он применяется при контроле плоских поверхностей для уточнения положения трещин, обнаруженных в динамическом режиме. Для этого преобразователь останавливается в области предполагаемой трещины и срабатывание сигнализации происходит в момент перемещения вращающейся катушки над трещиной.

Дефектоскопы с роторными ВП имеют две особенности. Первая особенность заключается в том, что сканирование (круговое) поверхности детали вращающимися катушками осуществляется даже в том случае, когда ВП по поверхности детали не перемещается. Это позволяет в процессе контроля замедлять движение или останавливать ВП для уточнения характера и положения дефекта, что повышает удобство и оперативность контроля.

Вторая особенность заключается в том, что в процессе контроля вращение катушек приводит к дополнительной модуляции сигнала преобразователя, которая различна для помех и дефектов. Это различие используется в тракте обработки сигнала так, чтобы снизить влияние помех и повысить порог чувствительности достоверность контроля.

Порог чувствительности вихретокового дефектоскопа определяется минимальной глубиной трещины, которая может выявляться с заданными вероятностями ошибок. К ошибкам относятся пропуск и ложное обнаружение дефектов. Ошибки обусловлены помехами.

К помехам относятся:

· шероховатость поверхности детали;

· локальные изменения электромагнитных свойств металла;

· изменение зазора между преобразователем и металлической поверхностью детали;

· наклон оси преобразователя;

· изменение кривизны контролируемой поверхности и т.п.

Порог чувствительности также зависит от способа обработки сигналов ВП.

В зависимости от способа соединения обмоток, различают абсолютные и дифференциальные методы. Выходной сигнал при абсолютном методе определяется абсолютным значением параметров измерительной катушки, а дифференциального – разностью значений параметров двух катушек, одна из которых находится на заведомо бездефектном участке детали, а вторая – на контролируемом. Использование дифференциального метода позволяет повысить помехоустойчивость и чувствительность контроля.

Источник