Способы получения глинозема

Так называемый параллельный вариант комбинированного способа предусматривает переработку низкокремнистого боксита автоклавным способом и переработку лишь небольшой части боксита способом спекания с таким расчетом, чтобы покрыть потери щелочи содой, нужной для спекания.

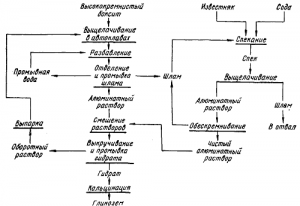

Рис. . Упрощенная комбинированная схема производства глинозема

Раствор алюмината натрия из ветви спекания после обескремнивания смешивают с раствором из автоклавной основной ветви и выкручивают совместно.

Интересна последовательная комбинированная схема (рис.), разработанная коллективом советских ученых под руководством В. А. Мазеля в 1934 г. Схема предусматривает переработку автоклавным способом бокситов с повышенным содержанием кремнезема. Полученный после выщелачивания красный шлам, содержащий значительное количество окиси алюминия и едкой щелочи, спекают с содой и известняком. Алюминатный раствор после выщелачивания спека идет на выкручивание с растворами основного производства.

Применение такого способа к бокситам, содержащим до 14% SiO2, дает возможность извлечь до 96% глинозема, компен снровать потери щелочи только содой и не производить каусти-фикацию оборотного моногидрата соды.

Получение глинозема по способу Кузнецова —Жуковского

В 1915 г. русские ученые А. Н. Кузнецов и Е. И. Жуковский разработали и предложили способ получения глинозема из шлаков, образующихся при восстановительной плавке алюминиевой руды с окислами щелочноземельных металлов.

Это предложение было реализовано только в 1933 г., когда на базе Днепрогэса им. В. И. Ленина был пущен Днепровский алюминиевый завод им. С. М. Кирова. Глиноземный цех этого завода стал производить способом Кузнецова — Жуковского окись алюминия из тихвинских бокситов.

Сущность способа заключается в следующем: боксит, известь и кокс плавят в мощных руднотермических электрических печах. В результате сложных восстановительных процессов в печи образуются два жидких слоя: сплав железа и кремния и шлак, состоящий главным образом из алюминатов кальция (СаО•А2O3 и др.) с небольшим содержанием двухкальциевого силиката (2CaO•SiO2).

Шлак и металлический сплав периодически выпускаются, из печи н после затвердевания легко отделяются. Шлаки при остывании могут сами растрескиваться и рассыпаться, что в значительной степени облегчает их дальнейшее дробление. Шлаки рассыпаются благодаря присутствию в них двухкальциевого силиката (2CaO•SiO2), который при 675° С переходит из р-моди-фикации в γ-модификацию с увеличением объема его кристаллов на 10%.

Измельченные шлаки выщелачивают содовым раствором, что приводит к образованию алюминатов натрия. Пульпу, полученную после выщелачивания, обрабатывают почти так же, как и пульпу, полученную после выщелачивания бокситного спека.

Большие перспективы имеет разновидность этого способа — получение алюминатов кальция и чугуна из железистых бокситов в доменных печах.

Получение глинозема из глин и мергелей

В последнее время за рубежом (США и Польская Народная Республика) для получения глинозема стали использовать глины и мергель (природную смесь глины с известняком).

Шихту, состоящую из глины и известняка (или мергеля), спекают в трубчатой вращающейся печи при 1400° С. Продуктом спекания является саморассыпающийся спек, содержащий 16—20% Аl2О3; 58—62% СаО и 20—25% SiO2. Этот спек, так же как и шлаки, получаемые по способу Кузнецова — Жуковского, содержат значительное количество двухкальциевого силиката и способны самопроизвольно рассыпаться.

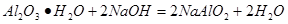

Измельченный спек выщелачивают оборотными растворами соды. Важнейшие реакции этого процесса могут быть представлены уравнением

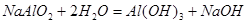

После отделения шлама и обескремнивания раствор подвергают карбонизации. Полученный гидрат окиси алюминия подвергают кальцинации обычным путем.

Шлам после выщелачивания направляют на производство цемента, так как состав этого шлама близок по составу к шламу, получаемому при производстве глинозема из нефелина.

Статья на тему Способы получения глинозема

Похожие страницы:

Понравилась статья поделись ей

Источник

Комбинированный способ получения глинозема

Если дом на участке выполнен из кирпича, нередко из этого же материала стремятся сделать и садовые дорожки.

Минский завод начал строить известные трактора более 50 лет назад. Сегодня трактор мтз считается незаменимым помощником в сельскохозяйственной сфере и быту.

В настоящее время инженеры-строители сталкиваются с проблемой: дороги не служат достаточно долго, так как количество автомобилей и людей, пользующихся ими, увеличивается.

Нержавеющая сталь является важным и незаменимым материалом, применяется при производстве самых разнообразных металлических компонентов, изделий и оборудования.

Качели на веранде, тихим осенним утром, могут пробудить в своем владельце поэтические чувства. Эта осенняя тишина и созерцание — одна из причин, почему качели на крыльце.

Фильтры для покрасочной камеры специально предназначены для качественного очищения воздуха и разного рода загрязнений. Без систем фильтрации и фильтров, не должна.

Дорожный каток — это важное инженерное транспортное средство уплотнительного типа, используемое при строительстве дорог и фундаментов для измельчения грязи, гравия.

Когда дело доходит до холодильников, ваши возможности выходят далеко за рамки того, чтобы просто выпить стакан холодной воды, не открывая дверцу. Забудьте о четырех.

Источник

Классификация методов производства глинозема

К настоящему времени предложено весьма большое число различных методов для извлечения чистого глинозема из алюминиевых руд. Однако практическое применение в промышленности получили лишь немногие из них.

Амфотерный характер окиси алюминия позволяет осуществлять ее извлечение из руд как с помощью щелочей, так и с помощью кислот.

В основном известные в настоящее время методы получения глинозема могут быть разбиты на три группы: методы щелочные, кислотные и электротермические.

В современной алюминиевой промышленности для производства глинозема наиболее широкое применение получили щелочные методы.

В этих методах путем обработки руды щелочами (NаОН, Na2CO3) глинозем связывается в алюминат натрия, растворимый в воде. Раствор алюмината натрия отделяется от осадка, так называемого красного шлама, состоящего в основном из окисей и гидроокисей кремния, железа и титана. Далее раствор алюмината натрия разлагается с выделением в осадок чистой гидроокиси алюминия, которая отфильтровывается, а щелочной раствор возвращается обратно в процесс. Гидроокись алюминия затем подвергается прокалке при высокой температуре (кальцинации) с целью полного удаления из него воды и превращении в сухую чистую и негигроскопическую окись алюминия (a—Al2O3); годную к использованию для получения металлического алюминия.

Превращение глинозема, содержащегося в руде, алюминат натрия может осуществляться различными путями. Для этого применяется или так называемый мокрый способ (способ Байера), при котором первоначальная обработка руды (выщелачивание) осуществляется непосредственно раствором едкой щелочи, или сухие способы, при которых руда с солями щелочных и щелочно-земельных металлов (обычно углекислыми, как NaСО3 СаСО3) сначала спекается во вращающихся печах (способы Ле-Шателье, Мюллера-Яковкина) или подвергается плавке в электропечах (способы Педерсена, Кузнецова-Жуковского) и доменных печах с целью получения алюмината в твердом виде. Затем этот алюминат выщелачивается водой или раствором соды для получения водного раствора алюмината натрия, который и подвергается разложению.

В кислотных методах руда обрабатывается раствором минеральных кислот(H2SO4, HCl, HNO3, и т.д.), в результате чего содержащийся в ней глинозем превращается в соответствующую алюминиевую соль (Al2(SO4)3, AlCl3 и т. д.) разложением которой выделяется гидрат окиси алюминия; прокаливанием последнего получается безводный глинозем.

Наконец, в электротермических методах глинозем получается плавкой руды (обыкновенно боксита) с углем в электропечах с целью восстановления примесей и получения плавленого глинозема (способы Холла и Хаглунда).

Большое число методов, предложенных для получения чистого глинозема, и их разнообразие вызваны, во-первых, наличием различных видов руд (бокситы, нефелины, алуниты, каолины) и, во-вторых, большим или меньшим содержанием тех или иных примесей в этих рудах.

Выше мы уже отмечали, что в глиноземе как исходном материале при электролитическом получении алюминия наиболее вредны примеси соединений элементов более электроположительных, чем алюминий; такими примесями являются кремнезем, а также окислы железа и титана.

В щелочных методах очистка глинозема от примесей железа и титана достаточно проста, так как их окислы практически нерастворимы в щелочных растворах и легко удаляются с твердым остатком. Поэтому окислы железа и титана в глиноземе являются преимущественно механическими загрязнениями вследствие неполного удаления красного шлама при фильтрации алюминатных растворов, ржавчины из трубопроводов, баков и пр.

Кремнезем, напротив, легко реагирует с щелочами, и значительное содержание его в руде при переработке ее щелочными методами, помимо ухудшения качества (алюминия при электролизе, приводит к потерям мак щелочи, так и глинозема в красный шлам. Поэтому для щелочных методов обычно требуется руда с низким содержанием кремнезема, количество же окислов железа и титана в данном случае не играет существенной роли.

В кислотных методах всегда в большей или меньшей степени имеет место растворение окислов железа и титана, но кремнезем с кислотами почти не реагирует и может быть практически полностью отделен от раствора алюминиевой соли механическим путем. Поведение же солей железа в кислотных растворах чрезвычайно близко к поведению солей алюминия. Полное удаление железа представляет в этом случае весьма трудную операцию, и для кислотных методов поэтому применимы руды с низким содержанием железа, такие, как каолины, белые бокситы и др. Количество же кремнезема в них несущественно.

Кислотные методы в настоящее время почти не применяются алюминиевой промышленностью для производства глинозем, предпочтение отдается щелочным методам. Этому препятствуют особенности самих кислотных методов, которые делают их более дорогими, нежели щелочные способы. Назовем важнейшие из этих особенностей:

1. кислоты по сравнению со щелочами являются обычно более дорогими продуктами;

2. полная очистка глинозема от примеси железа в кислотных методах представляет значительную сложность;

3.вся аппаратура должна быть кислотоупорной (свинцовой, керамической и пр.), а следовательно, является более дорогой, чем в щелочных методах, при которых аппаратура преимущественно железная;

4. регенерация кислот связана со значительными затруднениями и потерями, тогда как щелочи сравнительно легко и с достаточной полнотой могут быть снова возвращены в процесс.

Применение кислотных методов может оказаться, однако, целесообразным, например, при переработке сырья, дающего ряд ценных побочных продуктов. Основное достоинство кислотных методов заключается также в том, что они позволяют перерабатывать на глинозем сырье с высоким содержанием кремнезема. Это, очевидно, прежде всего относится к каолинам, запасы которых представляют собой неисчерпаемую рудную базу для алюминиевой промышленности.

Что касается электротермических методов, то основным условием для возможности их промышленного осуществления является наличие дешёвой электрической энергии. Указанное обстоятельство ограничивает применение электротермических методов для производства глинозема в алюминиевой промышленности только немногими, единичными случаями.

Источник

Комбинированный способ получения глинозема

Алюминий является одним из самых часто используемых металлов практически во всех разновидностях промышленности. Получил широкое применение, как в качестве чистого металла, так и в качестве сплавов.

Из-за высокой химической активности алюминий часто вступает в соединения с различными элементами, в результате чего он не встречается в чистом виде. Из-за этого его получение достаточно сложный двухстадийный процесс. Сначала из руды извлекается глинозем, затем из него получают конечную продукцию – товарный алюминий или его сплав. Глинозем – это оксид алюминия Al2O3, внешне представляет собой сыпучий белый порошок. Основным сырьем для производства алюминия являются бокситы, однако так же используется нефелин [9]. Бокситы – это алюминиевая руда, представляющая собой смесь гидрата оксида алюминия, оксидов железа и кремния.

Такой выбор основного сырья для производства алюминия обусловлен целым рядом факторов: составом руды, возможностью извлечь глинозем, залеганием руды, экономической выгодой и тд…

Самым широко используемым способом получения глинозема из бокситов является способ Байера. Способ Байера – это гидрохимический способ получения глинозема из бокситов. Этот метод был открыт в России Карлом Иосифовичем Байером в 1895-1898 гг[10]. Не все виды бокситов можно перерабатывать таким образом, одним из основных условий является низкое содержание кремния и серы. Основным критерием качества бокситов является кремневый модуль – отношения количества кремния к алюминию так, как молярная масса элементов близка используют простое отношение, не вводя дополнительных коэффициентов.

Перед применением непосредственно технологии руда сначала подвергается дроблению, данный этап необходим для увеличения площади поверхности, размер частиц зависит от состава бокситов и особенностей процесса.

Первым этапом является мокрый помол – руда после дробления смешивается с щелочным раствором и загружается в шаровую мельницу. Зачастую на данном этапе к смеси добавляют известь или известковое молоко. Обязательным параметром размола должно быть определенное отношение жидкой и твердой фазы. Размер частицы после помола выбирается в зависимости от состава бокситов, поэтому этап помола индивидуален для каждого предприятия, например, нередко необходим помол в две стадии с использованием шаров разного диаметра. После мокрого размола пульпа подается на выщелачивание, проходя через классификатор. Для выщелачивания в методе Байера используют автоклавы, объединенные в батареи. Автоклав – это аппарат для проведения физико-химических реакций при высокой температуре и давлении. В батареи соединены от 8 до 12 аппаратов, в зависимости от состава бокситов. В первых двух автоклавах идет подогрев смеси, остальные являются реакционными. Цель данной операции перевод алюминия из боксита в раствор в виде алюмината натрия. В процессе участвуют два компонента – измельченный боксит и оборотный щелочной раствор [3]. Температура при которой происходит выщелачивание зависит от типа бокситов. В России основные залежи содержат диаспоровые и бемитовые бокситы, выщелачивание которых происходит примерно при 240 оС, такая температура так же объясняется тем, что при высоких температурах процесс протекает быстрее. Основная реакция выщелачивания:

Помимо алюминия в бокситах так же присутствует множество других элементов. Кремнезем растворяется в щелочном растворе и переходит в форму силиката натрия, однако силикат натрия взаимодействует с алюминатом натрия и выпадает в осадок с образованием гидроалюмосиликата натрия. Таким образом, протекает обескремнивание, этот этап так же объясняет одно из главных требований сырья для переработки способом Байера: низкое содержание кремнезема так, как обескремнивание приводит к потерям глинозема и щелочи, которые пропорциональны количеству кремнезема в боксите. Так же в бокситах присутствуют железо, сера, титан, галлий, фосфор и ванадий. При выщелачивании безводные оксиды железа выпадают в качестве осадка, титан образует малорастворимый метатитан натрия, что так же приводит к потерям щелочи. Сера при низком содержании может быть полностью извлечена входе стандартного метода выщелачивания, однако если примеси серы достаточно велики, потребуется дополнительная очистка, поэтому её содержание в боксите при использовании способа Байера почти столь же важный критерий, как и кремневый модуль. Большая часть галлия при выщелачивании остается в растворе. Данные компоненты составляют красный шлам. После выщелачивания нередко применяется охлаждение до 20-30 градусов, которое провоцируют выпадение ванадиевого шлама, в который входят фосфат, ванадат и фторид натрия и сода. Данный вид шлама является полезным и может быть использован для извлечения ванадия. Как уже говорилось ранее, еще на этапе мокрого размола добавлялась известь или известковое молоко, которое приводит сразу к целому ряду положительных эффектов. Часть кремнезема образует гидрогранат, который в отличие от алюмосиликата натрия не содержит щелочи, так же к уменьшению потерь щелочи приводит образование титаната кальция, удаление фосфора в виде фосфата кальция еще на стадии красного шлама. Таким образом, добавление извести благотворно влияет на чистоту готового продукта и является дополнительным, не требующим изменения технологической схемы, способом очистки от примесей. Основными выходными параметрами выщелачивания являются степень извлечения глинозема и скорость выщелачивания. На два данных параметров влияют несколько факторов, регулируя которые можно добиться необходимого результата: тонина помола, температура, концентрация щелочи, каустические модули оборотного и алюминатного растворов.

После выщелачивания красный шлам отделяется с помощью сгустителей, в которые добавляются флокулянты для ускорения процесса и отправляется на шламохранилище – специально выделенный участок, на котором складируется шлам.

Следующим этапом, на который поступает алюминатный раствор, является декомпозиция. Декомпозиция – это процесс разложения алюмината натрия на оксид алюминия Al2O3 и гидроксид натрия NaOH.

Реакция декомпозиции (2) может протекать в обе стороны, и для того, чтобы эта реакция протекала в сторону продуктов необходимо разбавить пульпу и снизить температуру раствора, так же для ускорения процесса используют затравку, в виде гидроксида алюминия. Основные параметры схожи с процессом выщелачивания – выход глинозема и скорость декомпозиции. И соответственно на эти параметры так же влияет целый ряд факторов: каустический модуль, концентрация, количество и качество затравки, наличие примесей, температура.

Процесс протекает в устройствах, называемых, декомпозеры, которые объединены в батареи по 10-11 штук. Как уже говорилось, пульпа при декомпозиции охлаждается и для этого используется множество видов различных охладителей, например, вакуум-охладительные установки или трубчатые теплообменники, выбор того или иного устройства делается на основе удобства и рациональности использования в данной технологической цепочке.

После выпадения оксида алюминия в осадок, его необходимо отделить от маточного раствора. Первой стадией разделение является гидросепаратор, с помощью которого можно отделить крупные частицы, затем слив подается в сгуститель и барабанный фильтр, где и происходит финальная часть разделения. На этом этапе отбирается часть гидроксида для затравки на этапе декомпозиции и возвращается на предыдущий передел. Продукционная же часть проходит фильтрацию и отправляется на следующий этап производственной цепочки. Маточный раствор и промвода от промывки гидроксида алюминия направляется на выпаривание, где удаляется лишняя влага и выпадает, так называемая, рыжая сода Na2CO3, которая затем поступает на каустификацию, где протекает реакция с Ca(OH)2, в ходе которой образуется щелочь NaOH. Щелочной раствор после выпаривания подается в голову всей технологической цепочки, на мокрый размол. После каустификации от раствора отделяется белый шлам, который так же возвращается в голову цепочки для обжига, слабый щелочной раствор возвращается на выпаривание. Таким образом, цикл получается замкнутым.

Последним этапом, который проходит гидроксид алюминия, является кальцинация. На данном этапе полностью выпаривается вся влага из гидроксида для получения глинозема Al2O3. Процесс, как правило, протекает в трубчатых печах. Трубчатая печь – это стальная труба длинной от 50 до 150 метров и диаметром от 2,5 до 5 метров, печь вращается и расположена под углом в 3 градуса[3]. Материал медленно движется вниз печи, обдуваемый горячим газом при температуре около 1200 oC.

Способ Байера является экономически выгодным так, как он значительно дешевле и проще в оборудовании и эксплуатации, однако как уже говорилось, для использования данного метода необходимо соблюдение высоких требований к составу бокситов, поэтому применяются и другие более затратные методы.

Вторым часто используемым способом получения глинозема из бокситов является метод спекания. Главным преимуществом данного метода является возможность использовать бокситы с высоким содержанием кремнезема, кремниевый модуль которых может достигать 5. Основным изменением является внесение в технологическую цепочку процесса спекания шихты.

Первым этапом производства является приготовление шихты. Необходимо измельчить ее компоненты до нужных размеров и смешать в определенной пропорции. Для данного метода шихта приготавливается из трех компонентов: боксит, известь и сода, дробление пульпы происходит в оборотном растворе. Для размола применяют многокамерные мельницы, работающие в открытом цикле. После размола пульпа попадает в коррекционный бассейн, откуда берется проба для анализа, на основе которой пульпу в нужном соотношении перекачивают в сборные бассейны.

Когда все приготовления выполнены и получена «паспортная» шихта, она поступает на передел спекания. Основной задачей данного процесса является связать глинозем в растворимый алюминат натрия, а кремнезем в нерастворимый двухкальциевый силикат, чтобы при последующем переходе в раствор кремнезем выпал в осадок.

Процесс спекания происходит в трубчатой печи, аналогичной по принципу работы печи, применяемой для кальцинации. Как уже говорилось ранее, печь представляет собой длинную трубу, по которой перемешается материал, обдуваемый горячим газом. Такие печи поддерживают различные виды топлива, однако главным условием является низкое содержание серы. В трубчатых печах газ уносит большое количество пульпы, поэтому он проходит через циклон и электрофильтр, уловленная пыль отправляется в рабочую зону печи для предотвращения потерь и поддерживания оптимальной температуры. В зависимости от состава используемого сырья выбирается определенный диапазон температур, при поддержании которого реакции проходят оптимально, и получается спек необходимых свойств. Однако этот диапазон зачастую не превышает нескольких десятков градусов и его поддержание достаточно сложная задача, которая значительно облегчается с установкой автоматических систем, но даже при этом невозможно установить датчик непосредственно внутри данной зоны так, как ее температура слишком велика, поэтому приходится использовать косвенные показатели. Перемещение вещества внутри печи обусловлено наклоном печи. Печь можно разделить на несколько участков: зона сушки – испарение внешней жидкости, зона подогрева – испарение внутренней жидкости, зона спекания – зона протекания твердофазных реакций, зона охлаждение – понижение температуры спека до 800-1000 градусов. По выходу из печи спек попадает в барабанные холодильники, в которых комбинируется воздушное и водяное охлаждение. Спек остывает до 80-130. После охлаждения он попадает на передел выщелачивания.

Основной целью выщелачивания является переход алюминия в раствор, а примесей в твердую фазу, чтобы была возможна дальнейшая фильтрация. Спек выщелачивается водой с добавлением щелочного раствора. Алюминат натрия хорошо растворим, поэтому переходит в раствор, двухкальцевый силикат 2CaOSiO2 не растворим и переходит осадок. Однако часть силиката все же разлагается и взаимодействует с раствором, образуя соединения с алюминием, что приводит к появлению потерь. Выщелачивание может протекать разными способами: проточные, агитационные и комбинированные, в зависимости от тонины помола и минералогического состава, однако такие потери значительно ниже, чем при выщелачивании в способе Байера, поэтому для данного способа можно использовать бокситы с более высоким содержанием кремнезема.

Еще одно отличие технологической цепочки, использующей данный принцип, – это использование двухстадийного обескремнивания и карбонизации. Карбонизация – это способ вывести алюминия из раствора, в виде гидроксида алюминия с добавлением CO2. Удобство использования данной технологии заключается в том, что трубчатая печь работает по принципу противотока, то есть обдувает движущийся материал горячим газом, выделенным при сгорании топлива. Этот газ, пройдя через печь, проходит фильтрацию от частичек пульпы и подаётся на участок карбонизации, таким образом, газ можно использовать вторично. После получения гидроксида алюминия дальнейший процесс идентичен вышеописанному.

Способ спекания экономически выгоден для переработки бокситов с высоким содержанием кремнезема, однако более широкое распространение получил комбинированный метод, который сочетает в себе оба способа. Комбинированный способ можно также разделить на два метода: параллельный и последовательный.

Эти методы позволяют перерабатывать, как бокситы с низким содержанием кремния, так и с высоким. Так параллельный способ подразумевает наличие в технологической схеме двух ветвей: способ Байера и способ спекания соответственно. В последнюю поступает боксит с высоким содержанием кремния, затем идут стандартные процедуры метода спекания до этапа обескремнивания включительно. В ветви Байера же перерабатываются бокситы с низким содержанием кремнезема, все идет по стандартному методу до этапа декомпозиции, куда и поступает алюминатный раствор с ветви спекания. Таким образом, из технологической схемы исключается карбонизация, присущая методу спекания. Однако основным плюсом является экономия за счет, использования каустической щелочи, которая образуется при спекании и затем вводится в ветвь Байера вместе с алюминатным раствором. Выделяющаяся при упаривании оборотного раствора сода направляется в ветвь спекания. Таким образом, каустификация так же более не участвует в технологической схеме. Так же данный метод позволяет улучшить условия декомпозиции за счет смешения растворов разных концентраций в нужных соотношениях. Мощность ветви спекания высчитывается таким образом, чтобы полностью восполнять потери щелочи. В ветви спекания может использоваться боксит с низким содержанием кремния, в таком случае из состава шихты для спекания исключается известняк, то есть используется двухкомпонентная шихта.

Вторым способом использовать комбинированный метод является последовательный. Если основным сырьем в параллельном были бокситы с низким с содержанием кремния и только в качестве дополнительного сырья для повышения экономической выгоды использовались другие, то данный способ полностью сосредоточен на переработке бокситов с высоким содержанием кремнезема. Вся технологическая цепочка начинается с метода Байера. Как уже говорилось ранее, основным недостатком метода Байера является большое осаждение алюминия в красный шлам из-за кремния, поэтому алюминий разделиться на две части – одна будет находится в растворе и продолжит путь по данной ветви, а вторая часть перейдет в красный шлам и поступит в таком виде на ветвь спекания. Красный шлам спекают с известняком, затем спек выщелачивают и обескремнивают, после этого он возвращается к алюминатному раствору полученному методом Байера. Смесь растворов поступает на декомпозицию, маточный раствор возвратиться на ветвь Байера. Использование данного метода позволяет скомпенсировать самые главные недостатки обоих способов, так способ Байера экономически невыгоден при высоком содержании кремнезема из-за больших потерь, а для производства спека необходимы значительные топливные ресурсы. Оборудовав последовательный комбинированный метод производства можно значительно сократить потери, использовав спекание, и при этом сократить расходы на питание печи, применив метода Байера.

Перечисленные способы являются не единственными, однако, самыми распространенными в России и мире. Принципиальная методика переработки бокситов, которая и сейчас является основной технологии, разработана еще в прошлом веке. Однако активное развитие технологий требует все более высоких результатов от предприятий минерально-сырьевого комплекса, поэтому постоянно ведется работа по повышению качества готовой продукции [4]. Одним из основных способов повышения качества продукции является комплексная автоматизация всего предприятия, отслеживая все важные показания процесса в режиме реального времени на каждом участке с помощью SCADA системы. Так, к примеру, эффективное внедрение автоматизации на этапе дробления, который присущ всем вышеописанным схемам, даст целый ряд положительных эффектов: во-первых, мельница будет работать с максимальной производительностью, во-вторых, снизить энергозатраты, в-третьих, возрастет точность стабилизации плотностных режимов[8]. Но кроме SCADA систем проводится модернизация и приборов низших уровней автоматизации. Правильное технологическое решение при выборе датчика в значительной мере может сократить расходы на обслуживание агрегатов и повысить качество продукции [1]. Предприятия минерально-сырьевого комплекса используют дорогостоящее оборудование, которое из-за специфики процессов часто работает в тяжелых технологических условиях, поэтому идет постоянный поиск технических решений для продления срока эксплуатации без потери характеристик. К примеру, активное развитие получает смазочная промышленность, разрабатывая новые видов присадок и методов контроля триботехнических свойств систем, которые способны обеспечить требуемые эксплуатационные характеристики современного оборудования[2][5][6][7].

В современной промышленности предпочтение отдается безотходным производствам, каким практически полностью и является производство глинозема. Единственный продукт, который пока активно не применяется – это красный шлам. Сейчас он сгружается в шламохранилищах, что является неэффективным использованием поверхности и других ресурсов. На данный момент обсуждаются и тестируются различные способы переработки данного продукта. Но так же следует сказать, что его складирование, не несет серьезного экологического вреда и со временем участок шламохранилища снова восстановит первоначальный вид.

Алюминий применяются практически во всех сферах нашей жизнедеятельности, поэтому постоянно ведутся разработки усовершенствования старых и разработки принципиально новых способов получения глинозема. Так же на каждом предприятии в отдельности разрабатываются планы по улучшению аппаратной схемы, автоматизации процессов, модернизации оборудования с целью увеличения экономической выгоды. Все это способствует дальнейшему стремительному развитию данной отрасли.

Источник