Комбинированные способы обработки металла

Комбинированными (КМО) называют такие методы ЭФХКО, в которых процесс преобразования или удаления обрабатываемого материала происходит в результате одновременного протекания двух и более воздействий, осуществляемых по своему механизму. Примерами могут служить сочетания воздействий: электрохимического и механического, электроэрозионного и электрохимического, ультразвукового и механического и т. д.

В некоторых случаях из конструктивно-технологических соображений обработку каждым из методов, входящих в КМО, разделяют, в пространстве, например устанавливая катоды на некотором расстоянии от абразивного инструмента при электрохимикоабразивной обработке.

Иногда к группе КМО относят виды обработки, в которых воздействие различных по характеру процессов разделено и в пространстве и во времени. Примером может служить электрохимическое сглаживание после ультразвукового прошивания или механическая доводка после электроэрозионной обработки т.д. Подобные сочетания не следует относить к КМО, так как это по существу обособленные операции, входящие, как и любые другие, в общий технологический процесс, однако в случае создания специального оборудования, жестко связывающего эти процессы, их можно отнести к способам КМО.

Основной особенностью и преимуществом КМО является повышенная эффективность по сравнению с отдельно используемыми методами, составляющими данное сочетание.

Соответственно обычными являются сочетания способов, обеспечивающих большой удельный съем металла, но создающих повышенную шероховатость (например, черновая ЭЭО) со способами, способными значительно снизить шероховатость, но при низких удельных съемах (например, чистовые виды ЭХО).

Наиболее часто совмещение производят исходя из необходимости в первую очередь повысить производительность, не преследуя целей резкого повышения качества поверхности или снижения износа инструмента. В таких случаях практически достигается возрастание этого показателя в несколько десятков раз.

Производительность КМО, как правило, значительно выше суммы производительностей каждого метода, взятого отдельно. Так, по сравнению с абразивным и алмазным электроабразивное и электроалмазное шлифование повышают производительность обработки в 3-5 раз, электроэрозионно-абразивное в 2-3 раза, электроэрозионно-химическое в 8-10 раз. При совмещении ЭЭО и ЭХО производительность повышается в несколько десятков раз по сравнению с ЭЭО. Плазменный на грев и механическое резание в 3-5 раз и более производительнее механического резания.

При сочетании различных методов обработки в КМО обычно устраняются специфические недостатки, присущие каждому из них, а преимущества становятся более явными. [6]

Источник

Комбинированные способы обработки металлов давлением

В предыдущих параграфах было показано, что различные способы обработки металлов давлением (прокатка, ковка, штамповка) по-разному оказывают влияние на структуру, свойства и служебные характеристики изготовляемых деталей. Для обеспечения наилучших эксплуатационных свойств деталей в ряде случаев целесообразно использовать различные виды обработки давлением. Кроме того, для улучшения качества деталей может быть использована локальная и поверхностная пластическая деформация. В некоторых случаях целесообразно в технологический процесс включить сварку, лазерную, электроэрозионную, химико-термическую обработку и др. Комбинирование в одном технологическом процессе холодной и горячей обработки давлением может также обеспечить желаемое повышение качества деталей вследствие разумного использования эффекта упрочнения при холодной деформации. Если же комбинировать холодную деформацию с локальным промежуточным отжигом, то можно повышать прочностные характеристики путем упрочнения, а также получать желаемое их распределение в изготовляемой детали.

Типовым примером последнего является изготовление гильз стрелкового и артиллерийского оружия, при котором дульцевая часть должна быть более пластичной, а корпусная часть должна обладать повышенными прочностными характеристиками. Для обеспечения этих эксплуатационных характеристик необходима комбинация холодной деформации в процессе вытяжки с утонением и обжима с промежуточным отжигом краевой (дульцевой) части заготовки.

Управление получаемыми свойствами деталей и их размерными характеристиками также осуществляется комбинированием силовых условий деформирования, характерных для разных элементарных операций штамповки. Так, например, совмещая в одном переходе силовые условия деформирования, характерные для операций вытяжки (протягивание через матрицу) и обжима (проталкивание заготовки в матрицу), можно достигнуть увеличения коэффициента формоизменения (уменьшения диаметра) за один штамповочный переход в одном штампе, а также управлять изменением толщины заготовки в процессе деформирования.

Вытяжка с проталкиванием и с последующей раздачей краевой части полого полуфабриката позволяет получать полусферы практически постоянной толщины, что позволяет облегчать конструкции при тех же прочностных характеристиках. При изготовлении полых конических деталей сокращение необходимого числа переходов (штампов) может быть достигнуто совмещением в одном переходе операцией обжима и раздачи. Резкого увеличения допустимого формоизменения при штамповке стаканов с большим отношением длины к диаметру и с толщиной донышка, существенно большей, чем толщина стенок, можно достичь путем комбинации вытяжки с утонением стенок с одновременным проталкиванием плоской заготовки давлением жидкости на краевую часть заготовки.

Комбинирование различных схем внешнего силового воздействия на заготовку может создать благоприятное расположение волокон и соответственно повысить эксплуатационные характеристики.

Так, например, применение прямого выдавливания для получения стержня клапана и высадки для оформления его тарелки создает условия, при которых в наиболее нагруженных элементах клапана волокна следуют за его внешним контуром, что обеспечивает увеличение прочности, ударной вязкости и сопротивления износу клапана.

Таким образом, по известному характеру деформирования в операциях обработки давлением и соответственно по влиянию данного деформирования на свойства изготовляемой детали можно при разработке технологического процесса оптимизировать выбор типа обработки, последовательность выполнения операций и переходов, режимы их реализации с целью получения наилучшего соответствия свойств конечного продукта (детали) заданным условиям эксплуатации.

В этом случае допустимо комбинировать в едином технологическом процессе различные виды обработки давлением (прокатка, волочение, прессование, горячая и холодная штамповка и т. д.). Причем целевой функцией оптимизации технологического процесса обработки давлением может быть не только получение желаемых свойств детали на основании взаимосвязи способов обработки со свойствами детали, но и функции экономического порядка. Последнее может основываться на нормированных затратах на оборудование, инструмент, основные и вспомогательные материалы, реализацию технологического процесса по разным вариантам комбинированных процессов с учетом, конечно, условий реализации технологического процесса на каком-либо выбранном предприятии. Среди вариантов комбинированных технологических процессов обработки давлением, обеспечивающих получение деталей с заданными служебными характеристиками, следует отметить и такой, при котором в дополнение к операциям обработки давлением используют сварку. Штампосварные конструкции деталей в ряде случаев, обеспечивая желаемые служебные свойства, позволяют существенно упростить и удешевить процесс их изготовления.

Упрощение конфигурации штампуемых элементов путем расчленения детали сложной конфигурации на части, в последующем соединяемые сваркой, в ряде случаев позволяет существенно упростить технологию изготовления заданных деталей.

Однако при использовании этого варианта комбинированного технологического процесса следует учитывать, что места сварки могут являться слабым звеном детали вследствие того, что при сварке обычно появляется так называемая зона термического влияния, в которой вследствие собирательной рекристаллизации при высоких температурах наблюдается увеличение размера зерен. Как было отмечено ранее, крупнозернистое строение металла характеризуется пониженными прочностными свойствами и несколько сниженным сопротивлением коррозии по сравнению с металлом того же химического состава, но имеющего мелкозернистое строение. С учетом сказанного необходимо при расчленении сложной детали на части со сваркой после штамповки стараться разместить стыки свариваемых элементов детали в участках, в которых по условиям работы детали будут возникать по возможности меньшей величины рабочие напряжения. Кроме того, следует учитывать, что разного вида сварки (контактная, электродуговая, лазерная и т. п.) могут обеспечивать различную прочность сварного соединения и различную степень увеличения зерен в зоне термического влияния.

Источник

Комбинированные методы механической обработки

Традиционные способы механической обработки на предприятиях с высокой организацией труда достигли совершенства и практически не имеют резервов повышения производительности. Комбинированные способы механической обработки позволяют снизить энергические затраты, в 1,5-2 раза повысить загрузку и использование мощности станков, сократить производственные площади и оборудование. Они создают условия для организации непрерывных технологических процессов.

Комбинированные методы механической обработки основаны на комплексном воздействии на заготовку резанием, давлением, электрическим током или магнитным полем. Доминирующим процессом является резание. Соответственно процессы называются: деформационно-механическая обработка; вибромеханическое резание; электромеханическая обработка, магнитно-абразивная обработка.

1. Деформационно-механическая обработка

Деформационно-механическая обработка – это метод, совмещающий пластическую деформацию и резание. Сначала производится пластическая деформация, а затем резание. Метод получил название резание с опережающим деформированием.

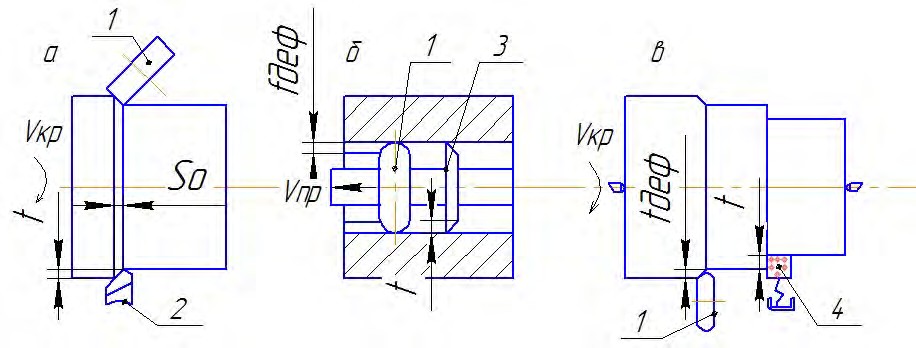

Схемы обработки резанием с опережающим пластическим деформированием применительно к типовым операциям резания представлены на рисунке 1

Рисунок 1 — Схемы комбинированной обработки с опережающим пластическим деформированием: а — точение; б — протягивание; в — шлифование; 1- деформирующий ролик; 2 — резец; 3 — протяжка; 4 — абразивный инструмент; t — глубина резания; tдеф – глубина деформируемого слоя; Vкр,Vпр — соответственно круговая и продольная скорости

Воздействие деформирующего инструмента может быть оказано на поверхность резания (рис. 1 а), или на обрабатываемую поверхность (рис. 1 б, в). На черновых операциях применение опережающей деформации приводит к повышению стойкости режущего инструмента и производительности.

На чистовых операциях, выполняемых абразивным инструментом, опережающую деформацию используют для повышения качества поверхности.

Процесс опережающей деформации может обеспечить эффективное стружкодробление с помощью рифленого ролика, применение которого повышает стойкость инструментов в 2,8-4,5 раза.

2. Вибромеханическое резание

Механическая обработка с наложением вибрации находит все более широкое применение. Можно выделить два направления наложения вибрации. Первое направление связано с гашением неблагоприятных вибраций при механической обработке, вызывающих снижение качества поверхности, точности обработки и стойкости инструмента. Особое значение это направление приобретает при резании труднообрабатываемых материалов.

Второе направление связано с достижением положительного эффекта в процессе наложения вибраций. Применение вибрационного резания обеспечивает эффективное дробление стружки, а также значительное улучшение обрабатываемости резанием разнообразных материалов.

Общими физическими особенностями резания с вибрацией являются:

- кратковременное периодическое увеличение скорости резания;

- переменная циклическая нагрузка на деформируемый материал;

- снижение сил трения на поверхностях контакта инструмента со стружкой и обрабатываемой заготовкой;

- повышенная эффективность применения смазочно- охлаждающей жидкости.

По направлению действия вибрации могут быть осевые, радиальные или тангенциальные.

Резание с осевыми колебаниями применяют для дробления стружки. Основными особенностями вибрационного резания с осевыми колебаниями являются большое изменение подач (толщины среза) за один цикл колебаний инструмента, а также существенное изменение рабочих углов резания. Во всех случаях при точении глубина износа передней поверхности резцов уменьшается.

Наиболее эффективно применение осевого вибрационного резания при сверлении, в процессе которого значительно улучшаются условия дробления и удаления стружки. При обычном сверлении в процессе передвижения по винтовой канавке стружки происходит ее заклинивание и периодическое образование пробок, что вызывает необходимость остановки и вывода сверла из отверстия. Это обстоятельство затрудняет автоматизацию сверления.

Вместе с возможностью автоматизации вибрационное сверление позволяет увеличить производительность обработки в 2,5 раза и повысить стойкость инструмента в три раза.

Резание с радиальной вибрацией отрицательно сказывается на результатах обработки — увеличиваются параметры шероховатости, поскольку перемещение режущей кромки при вибрации непосредственно фиксируется на обработанной поверхности. Неудовлетворительны и условия работы режущей кромки, поскольку большая нагрузка при колебательном движении воспринимается режущей кромкой, как следствие, происходит повышенный износ и выкрашивание кромок.

Резание с тангенциальными колебаниями, т. е. с колебаниями в направлении окружной скорости резания, применяют для существенного повышения производительности и стойкости инструмента. Метод показал положительные результаты при точении, фрезеровании, развертывании, нарезании резьб, шлифовании, абразивной заточке инструмента.

3. Электромеханическая обработка

Сущность электромеханической обработки заключается в том, что через поверхность контакта инструмента и заготовки пропускается ток большой силы и низкого напряжения. Выступы микронеровностей поверхностного слоя подвергаются сильному нагреву и под силовым воздействием инструмента деформируются и сглаживаются, а поверхностный слой упрочняется за счет быстрого отвода тепла в основную массу металла и скоростного охлаждения. При этом нагрев до температур фазовых превращений является необходимым условием упрочняющих режимов обработки.

Эффект упрочнения достигается благодаря тому, что реализуются сверхбыстрые скорости нагрева и охлаждения и достигается высокая степень измельченности зерен.

Электромеханическая обработка характеризуется следующими особенностями:

- тепловое и силовое воздействие на поверхностный слой осуществляется одновременно;

- тепловыделение в зоне контакта инструмента и заготовки является следствием действия двух источников теплоты — внешнего и внутреннего;

- термический цикл (нагрев, выдержка и охлаждение) весьма кратковременны и измеряется долями секунды.

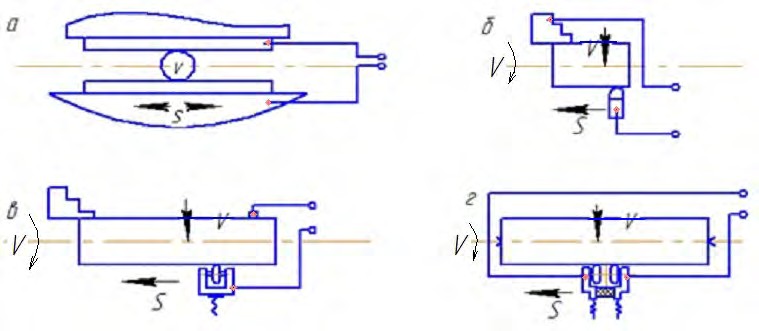

Существуют различные способы подвода электрического тока к месту контакта инструмента и заготовки (рис. 2).

Рисунок 2 — Способы подвода электрического тока: а — через неподвижный контакт; б — через вращающиеся элементы оборудования; в — через ролик; г — через сдвоенные ролики

Каждый из способов подвода тока обладает своими преимуществами и недостатками. В зависимости от назначения и типа оборудования для электромеханической обработки могут быть использованы токарные, фрезерные, сверлильные и другие металлорежущие станки. Различают следующие режимы электромеханического упрочнения.

Жесткий упрочняющий режим, предполагающий высокую поверхностную плотность тока (700…1500 А/мм²), низкую скорость обработки (0,5…5 м/мин) и невысокие требования к параметрам шероховатости. В поверхностном слое образуется мелкодисперсный мартенсит, при этом отсутствуют значительные пластические деформации.

Средний упрочняющий режим осуществляется при поверхностной плотности тока 800 А/мм² и характеризуется наличием ферритно — мартенситной структуры и значительных деформаций поверхностного слоя. Скорости обработки примерно равны или несколько больше скоростей при жестком режиме.

Отделочный режим характеризуется отсутствием фазовых превращений, невысокой поверхностной плотностью тока и высокими скоростями обработки (10..120 м/мин). Применяется при поверхностном упрочнении. При этом достигается высокая производительность.

Оптимальные режимы электромеханического упрочнения позволяют добиться не только требуемых параметров шероховатости, но и получить завершенную структуру поверхностного слоя с повышенной износостойкостью.

Сжимающие остаточные напряжения в поверхностном слое от сил деформирования оказывают упрочняющее влияние на различные виды разрушающих нагрузок. Упрочнение поверхностных слоев повышает их коррозионную стойкость. Это объясняется не только высокой степенью упрочняемости, особой структурой и дисперсностью поверхностного слоя, но и совокупностью благоприятных физико- механических свойств этого слоя.

В связи с повышением эксплуатационных свойств электромеханическое упрочнение целесообразно применять для широкой номенклатуры деталей, работающих в различных условиях трения изнашивания.

4. Магнитно-абразивная обработка

Сущность магнитно-абразивной обработки заключается в абразивном удалении припуска путем создания непосредственно в зоне резания магнитного поля от внешнего источника. В качестве абразивного инструмента применяют: магнитно-абразивные порошки, абразивные суспензии, магнитно-реологические жидкости.

Перемещение металлической заготовки в магнитном поле сопровождается появлением в ней индукционных токов переменного направления при многократном перемагничивании.

Абразивное резание с наложением этих явлений имеет ряд особенностей. В результате действия магнитного и электропластического эффектов изменяются прочностные характеристики обрабатываемого материала, преимущественно в приповерхностном слое. Снижаются силы, необходимые для резания и пластического выглаживания обрабатываемой поверхности; облегчаются условия для формирования поверхности с малыми параметрами шероховатости и с увеличенной опорной площадью.

Электрическая заряженность обрабатываемой поверхности интенсифицирует электрохимические явления. Этим объясняется высокая эффективность применения химически и поверхностно активных смазочно-охлаждающих жидкостей в процессах магнитно- абразивной обработки по сравнению традиционными видами абразивной обработки.

Механическими особенностями магнитно-абразивной обработки является:

- непрерывный контакт порошка с обрабатываемой поверхностью, позволяющий повышать точность геометрических размеров и формы, а так же снизить циклические нагрузки на систему «станок – приспособление — инструмент — деталь»;

- отсутствие жесткого крепления абразивного зерна в связке, способствует самопроизвольному нивелированию режущего инструмента относительно обрабатываемой поверхности;

- возможность управления жесткостью инструмента позволяет регулировать съем металла с формообразующей поверхности;

- отсутствие трения связки о поверхность изделия существенно снижает температуру в зоне абразивной обработки и шероховатость Ra с 1,25…0,32 до 0,08…0,01.

В процессах магнитно-абразивной обработки используют магнитно-абразивный порошок. Магнитное поле создают с помощью специальных магнитных индукторов. На активной поверхности магнитных индукторов и в рабочем зазоре порошок удерживается силами магнитного поля и силами трения порошка о поверхность индуктора. Необходимые для абразивного резания силы создаются благодаря сжатию порошковой среды в рабочей зоне магнитными силами и распорными давлениями. Силы трения в контакте порошка с заготовкой создают дополнительные давления в порошковой среде и на ее границах.

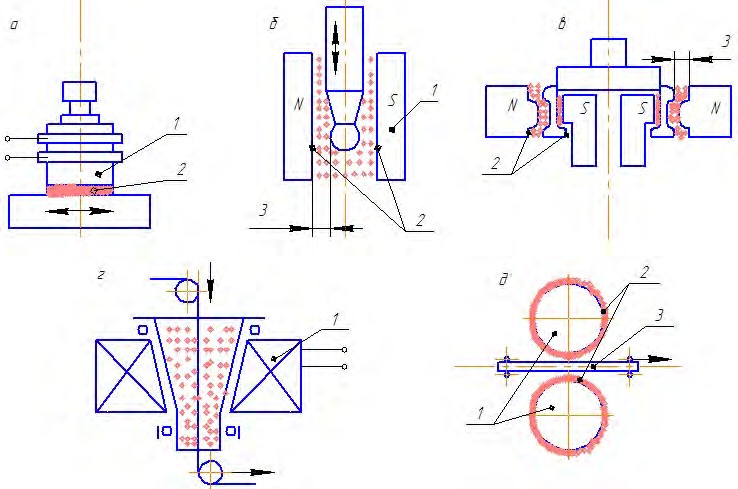

Схемы магнитно-абразивной обработки представлены на рисунке 3.

Рисунок 3 — Схемы магнитно-абразивной обработки порошком: а — плоских поверхностей; б — наружных цилиндрических поверхностей вращения с порошком в рабочей зоне; в — фасонных наружных и внутренних поверхностей с порошком в рабочих зазорах; г — проволоки путем протягивания через вращающуюся воронку; д — листового материала; 1- магнитный индуктор; 2 — активная поверхность; 3 — рабочий зазор

Магнитно-абразивную обработку осуществляют на специализированных станках, снабженных специальной технологической оснасткой для МАО. Конструкции станков предполагают наличие приводов рабочих и вспомогательных движений, магнитный индуктор, бункер для порошка с дозатором, устройство для очистки рабочей зоны от отработанного порошка.

Магнитно-абразивную обработку порошком применяют на отделочных технологических операциях для полирования поверхностей, их очистки от оксидных и химических пленок, удаления мелких заусенцев, скругления кромок, отделки и упрочнения режущих и штамповых инструментов.

Источник