Электронная библиотека

Укрупненные способы определения числа станков и рабочих мест применяют на предпроектных этапах при технико-экономическом обосновании проектов, при разработке аванпроектов гибких производственных систем (ГПС), а также проектов цехов мелкосерийного и единичного производства. Различают следующие методы:

1. Расчет потребного количества оборудования по технико-экономическим показателям. Этот метод имеет большую практическую ценность при проектировании цехов и предприятий, особенно когда сроки проектирования, строительства и развертывания производства очень кратки.

Точность результатов подсчета по этому методу может быть вполне достаточной для практических целей. Она зависит от правильности показателей. В основу расчета количества станков можно принимать следующие технико-экономические показатели:

1) годовой выпуск с одного станка при работе в одну смену, выраженный в тоннах или штуках годовой продукции (q);

2) трудоемкость изготовления одной тонны изделий или одного комплекта деталей в часах (h).

Для многих машин средних размеров годовой выпуск с одного станка при одной смене в среднем равен 35 – 40 т готовых изделий, а трудоемкость, необходимая для изготовления 1 т готовых изделий, соответственно составляет 57 – 60 ч.

Зная первый показатель и вес готовой продукции, выпускаемой в год можно определить количество станков:

где N – заданный годовой выпуск изделий в тоннах или штуках; q – годовой выпуск с одного станка при работе в одну смену (в тоннах или штуках) готовой продукции; m – количество смен работы оборудования; Кз. ср – средний коэффициент загрузки оборудования.

Зная второй показатель и вес готовой продукции, выпускаемой в год можно также определить расчетное количество станков:

где h – трудоемкость изготовления 1 т изделий или одного комплекта деталей, ч (второй показатель); Фо – действительный годовой фонд времени оборудования, ч.

Количество станков, полученное по обеим формулам (4.26) и (4.27), должно быть одинаковым, поэтому, приравнивая правые части и, проведя арифметические действия, получим выражение:

Из этого следует, что показатели q и h выбраны правильно.

2. Расчет потребного количества оборудования по производительности.

где N — годовая программа выпуска (штук или кг); Фо – действительный годовой фонд времени работы оборудования, ч. (с учетом сменности предприятия); q – производительность оборудования (шт./ч или кг/ч); Кп – коэффициент потерь на переналадку оборудования.

Для определения состава оборудования полученное общее число станков распределяют по группам и типам в соответствии со структурой оборудования в ранее выполненных проектах аналогичных цехов. При этом производится корректировка структуры в зависимости от намеченных в проекте прогрессивных технологических решений. Примерные структуры оборудования современных механических цехов различных отраслей даны в работах /2, 3/ и в таблице 4.3.

Помимо основных станков в состав технологического оборудования механического цеха входит дополнительное оборудование, например: прессы для напрессовки обрабатываемых деталей на оправки, установки для удаления заусенцев, оборудование для закалки с нагревом токами высокой частоты (ТВЧ), контрольные стенды и др. Их количество составляет 5 – 30 % количества основного технологического оборудования. Таким образом, общее число станков равно:

Таблица 4.3 Примерный состав оборудования механических цехов станкостроительных и других машиностроительных заводов(в средних укрупненных % по видам оборудования)

Источник

Количество потребного основного оборудования при проектировании укрупненным способом

4.2. Определение количества основного технологического оборудования

В зависимости от стадии проектирования, а также от требований степени конечной точности результата при определении количества основного технологического оборудования применяют либо детальный, либо укрупненный способ.

4.2.1. Детальный способ расчета количества оборудования для поточного производства

а) для непрерывно-поточной линии.

Исходными данными для определения количества потребного основного технологического оборудования являются производственная программа и действительный фонд времени работы оборудования.

Станкоемкость представляет собой время, затрачиваемое станком (или станками) для выполнения данной операции или всех машинных операций при изготовлении детали, узла или изделия в целом (в станко-часах или станко-минутах).

Станкоемкость операции tc равна штучному времени tшт, представляющему собой сумму:

где: – процент потерь времени от оперативного времени

где: Li – размер обрабатываемой на данной операции поверхности, включая и переходы инструмента с рабочей подачей (мм).

i – число проходов;

п – число оборотов (ходов) инструмента или обрабатываемой детали в минуту;

S – подача на 1 оборот или двойной ход, мм.

Время tB характеризует затраты времени на вспомогательные приемы (установка, закрепление и снятие детали, очистка от стружки, подвод и отвод инструмента, переключение скоростей и подач; измерения детали; время, необходимое для фиксации спутника или детали в автоматических линиях и перемещение их с позиции на позицию).

Время tтех – техническое обслуживание рабочего места, отнесенное к одной детали (время на смену и подналадку инструмента, устранение отказов и т.д.).

Время tорг – время на организацию обслуживания рабочего места (подготовка станка к работе, чистка, смазка и т.д.).

Время tпер включает потери времени связанные с естественными надобностями рабочего, т.е. перерывы.

Расчетное количество оборудования Sрасч находится из отношения:

до ближайшего целого

Т – такт выпуска.

Коэффициент загрузки станка равен:

Но так как на практике на работу автоматической линии оказывают большое влияние потери, связанные с остановкой сложного оборудования, то такие потери учитывают вводя коэффициент использования оборудования КИ.

Принимаемое в проекте количество оборудования на операцию равно:

где КИ – коэффициент использования оборудования, представляющий собой отношение расчетного числа единиц технологического оборудования, необходимого для обеспечения программы выпуска изделий, к фактическому (табл. 4.1)

Таблица 4.1. Допускаемые значения коэффициентов использования и загрузки оборудования.

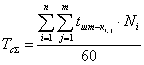

б) для переменно-поточных и групповых поточных линий здесь число станков на каждую операцию рассчитывают по штучно-калькуляционному времени и программе выпуска каждой закрепленной за линией детали:

где: — штучно-калькуляционное время (мин) изготовления i-ой детали на станки;

Ni – программа выпуска i-ой детали;

n – количество типов деталей.

Если неизвестно подготовительно-заключительное время то

где: КП – коэффициент переналадки.

Если многопредметная поточная линия работает с разными тактами, то необходимо условие

Количество оборудования по наименованию для подетально-групповых участков и групповых многопредметных линий:

где: — штучное время обработки i-го изделия на к-ой операции, использующее j-е наименование оборудования;

Ni – количество i-ых изделий, подлежащих выпуску;

Тп.з, — подготовительно-заключительное время i-ой детали на j-ом оборудовании.

Кз.н. – планируемый нормативный коэффициент загрузки оборудования;

Фд – действительный годовой фонд времени работы оборудования, час.

i – индекс детали, порядковый номер детали (1,2…п);

j – индекс оборудования;

— принятое количество оборудования

— общее количество оборудования.

4.2.2. Расчет количества основного технологического оборудования при непоточном производстве

В цехах непоточного производства детали изготовляют партиями. При детальном проектировании цехов (по точной программе) и участков серийного производства количество станков определяют по каждому типоразмеру оборудования для каждого участка на основе данных о станкоемкости деталей, закрепленных для обработки за данным участком

где: — суммарная станкоемкость обработки годового количества деталей, обрабатываемых на участке на станках данного типоразмера, стан.-час.

где: — штучно-калькуляционное время выполнения j-ой операции изготовления i-ой детали, станко-мин;

Ni – годовая программа выпуска i-ых деталей;

m – число операций обработки i-ой детали;

п – число разных деталей.

При проектировании по приведенной программе в формулу для определения станкоемкости подставляют штучно-калькуляционное время операций изготовления детали – представителя и ее приведенная программа.

4.2.3. Укрупненный способ определения количества основного оборудования.

При проектировании цехов с большой, точно не выявленной номенклатурой производства, применяются укрупненные способы расчетов.

При укрупненном расчете все детали, подлежащие изготовлению, разбивают на группы по технологической однородности и в каждой группе выбирают представителей, для которых устанавливают номенклатуру и количество оборудования детальным способом по технологическим операциооным картам; станкоемкость прочих деталей в группах и количество оборудования для них определяют по станкоемкости и номенклатуре оборудования – представителя с помощью коэффициента приведения.

Количество потребного основного оборудования при проектировании укрупненным способом определяют по формуле:

где: Tст.ч – станкоемкость годового объема выпуска изделий с запасными частями в станко-часах;

средний действительный годовой фонд времени работы оборудования для механических цехов;

Ки – средний коэффициент использования оборудования;

Кз – средний коэффициент загрузки оборудования;

N – заданный объем выпуска изделий, включая запасные части;

q – расчетная производительность одного станка в год;

m – проектируемое число смен.

где: tст.ч. – станкоемкость комплекта обрабатываемых деталей-представителей (если имеется несколько групп деталей).

Кпр – коэффициент приведения;

Кзап –коэффициент, учитывающий годовой выпуск запасных частей.

При проектировании укрупненным способом по технико-экономическим показателям используют опыт передовых заводов. В качестве таких показателей при расчете механических цехов используют выпуск одним станком основного производства при работе в одну смену и при стопроцентной загрузке или станкоемкость. Объем выпуска может выражаться в штуках, тоннах или тысячах рублей продукции, а станкоемкость – станко-часах, необходимых для изготовления одного изделия (комплекта, узла), 1 т. изделий или изготовления изделий стоимостью 1 тыс. рублей.

где: N – программа годовой продукции, выпускаемой в год (в тоннах, штуках или рублях);

q – годовой выпуск продукции единицы оборудования при одной смене (в тоннах, штуках или рублях).

h – число станко-часов, затрачиваемых на 1 т. готовой продукции;

Фд – действительный годовой фонд времени работы единицы оборудования;

Кз.н. – планируемый нормативный коэффициент загрузки оборудования.

4.2.4. Количество оборудования при компоновке автоматических линий

где: tоп – оперативное время (сумма основного-технологического и вспомогательного времен).

— такт работы автоматической линии.

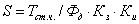

4.2.5. Количество каждого типа станков для гибких производственных систем

где: S – количество станков каждого типа (округляется до целого значения).

— годовой объем выпуска деталей одного типа;

— технологическое время обработки деталей одного типа в мин.;

п – количество типов деталей;

— действительный годовой фонд времени работы ГПС с учетом установленных сменности и числа рабочих дней в году, а также установленного уровня всех видов потерь рабочего времени, в ч.

Кз – коэффициент загрузки станка.

Источник

4.2.2. Расчет количества основного технологического оборудования при непоточном производстве

В цехах непоточного производства детали изготовляют партиями. При детальном проектировании цехов (по точной программе) и участков серийного производства количество станков определяют по каждому типоразмеру оборудования для каждого участка на основе данных о станкоемкости деталей, закрепленных для обработки за данным участком

где:

где:

Ni – годовая программа выпуска i-ых деталей;

m – число операций обработки i-ой детали;

п – число разных деталей.

При проектировании по приведенной программе в формулу для определения станкоемкости подставляют штучно-калькуляционное время операций изготовления детали – представителя и ее приведенная программа.

4.2.3. Укрупненный способ определения количества основного оборудования.

При проектировании цехов с большой, точно не выявленной номенклатурой производства, применяются укрупненные способы расчетов.

При укрупненном расчете все детали, подлежащие изготовлению, разбивают на группы по технологической однородности и в каждой группе выбирают представителей, для которых устанавливают номенклатуру и количество оборудования детальным способом по технологическим операциооным картам; станкоемкость прочих деталей в группах и количество оборудования для них определяют по станкоемкости и номенклатуре оборудования – представителя с помощью коэффициента приведения.

Количество потребного основного оборудования при проектировании укрупненным способом определяют по формуле:

где: Tст.ч – станкоемкость годового объема выпуска изделий с запасными частями в станко-часах;

Ки – средний коэффициент использования оборудования;

Кз – средний коэффициент загрузки оборудования;

N – заданный объем выпуска изделий, включая запасные части;

q – расчетная производительность одного станка в год;

m – проектируемое число смен.

где: tст.ч. – станкоемкость комплекта обрабатываемых деталей-представителей (если имеется несколько групп деталей).

Кзап –коэффициент, учитывающий годовой выпуск запасных частей.

При проектировании укрупненным способом по технико-экономическим показателям используют опыт передовых заводов. В качестве таких показателей при расчете механических цехов используют выпуск одним станком основного производства при работе в одну смену и при стопроцентной загрузке или станкоемкость. Объем выпуска может выражаться в штуках, тоннах или тысячах рублей продукции, а станкоемкость – станко-часах, необходимых для изготовления одного изделия (комплекта, узла), 1 т. изделий или изготовления изделий стоимостью 1 тыс. рублей.

где: N – программа годовой продукции, выпускаемой в год (в тоннах, штуках или рублях);

q – годовой выпуск продукции единицы оборудования при одной смене (в тоннах, штуках или рублях).

h – число станко-часов, затрачиваемых на 1 т. готовой продукции;

Фд – действительный годовой фонд времени работы единицы оборудования;

Кз.н. – планируемый нормативный коэффициент загрузки оборудования.

Источник