- Сталь для изготовления ударных клейм

- Вы здесь

- Используемые марки стали

- У7-У10 — качественная углеродистая инструментальная сталь

- ХВГ, 9ХС — легированная сталь глубокой прокаливаемости

- X12M — сталь штамповая инструментальная

- Технология изготовления ударных клейм

- Технология изготовления ударных клейм

- Указание на чертежах о маркировании и клеймлении изделий (ЕСКД ГОСТ 2.314-68)

- Обозначение содержания и способов нанесения маркировки и клейм

- Клеймение металла ударным способом

- Функции маркировки по металлу

- Технологии и способы нанесения данных

- Лазерная маркировка металла. Преимущества и недостатки

Сталь для изготовления ударных клейм

Вы здесь

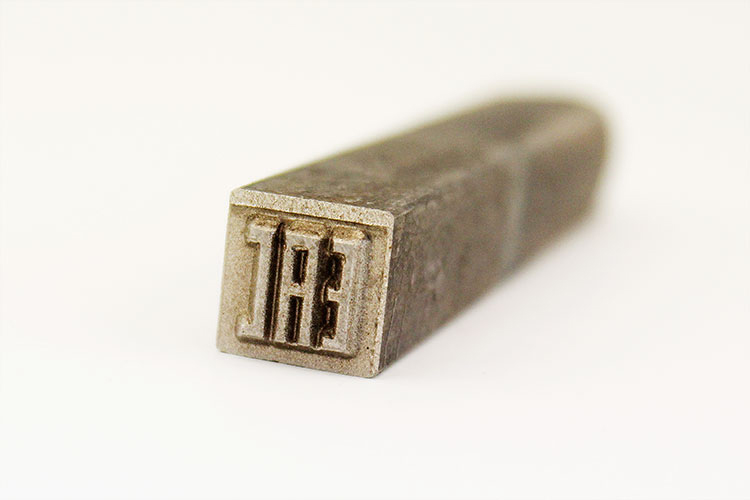

Для проставления оттиска на твердый материал применяется ударное клеймо. Различают два способа нанесения: ручное — при помощи молотка и клеймодержателя, автоматическое — с применением промышленного гравировального станка. Последний необходим для четкой чеканки мелких шрифтов и деталей. При этом торец инструмента может содержать любую информацию: логотип предприятия, шифр сварщика или работника ОТК и прочее.

Используемые марки стали

Чтобы не допустить деформации из-за высоких нагрузок, в изготовлении клейма применяются марки сталей, регламентированные ГОСТ 25727-83. Обязательное условие — прохождение термической обработки (закалки), что существенно увеличивает ресурс их службы.

Компания «Рост» изготавливает ручные ударные клейма и при этом дополнительно проводит обработку рабочей поверхности, тем самым предотвращая наличие острых краев и заусенцев. При производстве применяется углеродистая и легированная стали.

У7-У10 — качественная углеродистая инструментальная сталь

Химический состав (согласно ГОСТ 1435-90): углерод — 0,65-1,04% (соответственно цифровому коду); кремний — 0,17-0,33%; марганец — 0,17-0,33% (для У8Г 0,33-0,85%); фосфор — 0,028%; сера — 0,030%; хром — 0,20%; никель — 0,25%; медь — 0,25%.

Главным достоинством является доступная стоимость и хорошая податливость, что позволяет изготавливать инструмент любой сложности. К тому же, У7-У9 обладают повышенными показателями вязкости, что позволяет выдерживать ударные нагрузки. У10 подходит для создания сердечника, так как является высокотвердым сплавом.

Закаливание заготовки проводится в 2 этапа:

1. Предварительный. Предназначен для предотвращения последующей деформации. Сталь нагревается до 740-770°C, охлаждается в масле, а после подлежит отпуску в течение часа при 600°C.

2. Окончательный. Температурные показатели закалки варьируются в зависимости от марки, при этом температура отпуска остается в пределах 150-160°C для всех видов:

• У7, У8 — 800-840°C при этом достигается твердость 63-65 (по шкале Роквелла), после отпуска опускается до 61-63 HRC;

• У9, У10 — 780-800°C; 64-66 и 62-63 соответственно.

Прочность на изгиб при этом около 1800-2700 Мпа.

ХВГ, 9ХС — легированная сталь глубокой прокаливаемости

Химический состав (ГОСТ 5950-73):

- ХВГ: углерод — 0,9-1,05%; кремний — 0,1-0,4%; марганец — 0,8-1,10%; хром — 0,9-1,20%; вольфрам — 1,20-1,60%.

- 9ХС: углерод — 0,85-0,95%; кремний — 1,20-1,60%; марганец — 0,3-0,60%; хром — 0,95-1,25%.

Особенностью использования является незначительная деформация при термической обработке. А все благодаря присутствию в составе Mn. Это позволяет использовать их в производстве с соблюдением строгих размеров.

Закаливание производится в один этап с предварительным отжигом при температуре 750-820°C. Параметры закаливания:

• 9ХС — показатель твердости сразу после обжига 241 МПа; t закалки в масле или NaCl 840-860°C (твердость по Роквеллу 62-63); отпуск при t в 180-250°C с последующим охлаждением на воздухе (окончательная твердость 58-62);

• ХВГ — 255 МПа; 820-850°C (62-63); 150-200°C — 63-62, при 200-300°C — 62-58.

X12M — сталь штамповая инструментальная

Химический состав (ГОСТ 5950-73, удален из последней версии): C — 1,45-1,65%; Si — 0,15-0,65%; Mn — 0,15-0,4%; S, P — до 0,03%; Cr — 11-12,5%; Mo — 0,4-0,6%; V — 0,15-0,3%; Fe — не менее 85%.

Обладает стойкостью к истиранию, обрабатывается методом холодной штамповки. Условия обработки варьируются в зависимости от цели закаливания:

• повышение износостойкости — t 1170°C с охлаждением в масле или селитре и обработки холодом (-70°C), твёрдость при этом на уровне 51-53; затем производится 2-3 отпуска до достижения 60-62;

• для соблюдения строгой размерной сетки — 1120°C в масле или селитре (57-59); после термической доводки твёрдость по шкале Роквелла — 57-59.

Компания «Рост» осуществляет производство и последующую доставку ударного инструмента любым удобным для заказчика способом. Оформить заявку можно через форму обратной связи на сайте компании или по номерам телефонов +7 (495) 185-60-63 (в Москве), +7 (4922) 42-02-06 (во Владимире).

Источник

Технология изготовления ударных клейм

Технология изготовления ударных клейм

Мы изготавливаем ударные клейма двумя методами:

В первом случае предварительно изготавливается графитовый или медный электрод с зеркальным изображением необходимого рисунка.

Для наглядности изображен электрод для фитосанитарного клейма.

Ударные клейма после проведения процесса электроэрозии

Данный способ позволяет изготовить несколько изделий используя один электрод, а так же обрабатывать закаленные заготовки.

Для единичных изделий мы используем метод механической гравировки на ЧПУ станке.

Примеры клейм изготовленных методом механической гравировки.

При этом получаются ударные клейма с очень четкими гранями, но проблематично изготовить мелкие элементы. При таком способе закалка производиться после гравировки.

Для ударных клейм мы изпользуем инструментальные марки сталей 9ХС, У8А, ХВГ. Эти марки сталей наиболее подходят для изготовления ручных ударных клейм.

Закалку готовых клейм мы производим в зависимости от твердости материала на котором будет производиться клеймение. Чаще всего мы советуем твердость рабочей поверхности 50-60 HRC и 33-38 HRC для тела клейма и тыльной части.

Мы предоставим макет с размерами и внешний вид клейма, и после утверждения Вами, приступим к изготовлению.

При изготовлении мы стараемся максимально следовать ГОСТ 25726-83 «Клейма ручные буквенные и цифровые. Типы и основные размеры если это не противоречит технологии изготовления клейма.

Мы не наносим защитные покрытия на ударные клейма.

Источник

Указание на чертежах о маркировании и клеймлении изделий

(ЕСКД ГОСТ 2.314-68)

Настоящий стандарт устанавливает правила нанесения на чертежи указаний о маркировании и клеймении изделий всех отраслей промышленности.

Указания о маркировании

Указания о клеймении на чертежах помещают только в тех случаях, когда необходимо предусмотреть на изделии определенное место клеймения, размеры и способ нанесения клейма.

Место нанесения маркировки

|  |

| Рисунок 1. Указание места нанесения маркировки | Рисунок 2. Указание места нанесения клейма |

Внутри знака помещают номер соответствующего пункта технических требований, в котором приведены указания о маркировании и клеймении.

Знаки маркирования и клеймения выполняют сплошными основными линиями.

Если маркированию или клеймению подлежат определенные части изделия (головка болта, торец вала и т. п.), то знаки маркирования или клеймения на чертеж не наносят, а место нанесения маркировки или клейма указывают в технических требованиях.

Если указания о маркировании и клеймении в технических условиях на изделие, то на чертеже изделия делают следующую запись: « Маркировать по ТУ…».

Рисунок 3. Указание ограниченного участка поверхности

для нанесения маркировки или клейма

Если маркировка и клеймо необходимы, но нанесение их на изделие нецелесообразно или невозможно по конструктивным соображениям, то в технических требованиях помещают соответствующее указание, например: «Маркировать… на бирке» или «Клеймить… на бирке».

При необходимости ограничить участок поверхности для нанесения маркировки или клейма наносят сплошной тонкой линией границы участка и указывают его размеры(рис.3) или изображают маркировку, или клеймо, наносимые на изделие.

Указания о маркировании и клеймении должны определять:

a) содержание маркировки и клейма;

б) место нанесения;

в) способ нанесения (при необходимости);

г) размер шрифта (при необходимости).

С целью сокращения объема надписей на чертеже допускается указания о содержании и способе нанесения маркировки или клейма приводить буквенными обозначениями, установленными приложением 1 к настоящему стандарту.

Обозначение содержания и способов нанесения маркировки и клейм

Содержание маркировки указывают буквенными обозначениями, приведенными в табл.1.

| Содержание маркировки | Обозначение |

| Т | |

| Ш | |

| Ч | |

| Н | |

| М | |

| П | |

| Х | |

| С | |

| З | |

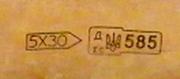

| Д | |

| Цена изделия | Ц |

* Под номером изделия понимается также номер партии или серии.

Содержание клейма указывают буквенными обозначениями, приведенными в табл. 2.

Содержание клейма

Обозначение

Испытание (контроль): механические, гидравлические, пневматические, электрические, на твердость и др

Окончательная приемка

Способы нанесения маркировки или клейма указывают буквенными обозначениями, приведенными в табл.3.

Способ нанесения маркировки или клейма

Обозначение

Примечание. Если маркировка или клеймо могут быть нанесены любым способом, то способ нанесения не указывают.

Обозначения и способы нанесения маркировки и клейма указывают на наклонном участке линии-выноски.

ПРИМЕР НАНЕСЕНИЯ на чертеже обозначений заводского номера изделия ударным способом и клейма окончательной приемки краской при наличии в технических условиях на изделие всех данных о маркировании и клеймении приведен на рис.4.

При этом в технических требованиях чертежа делают запись по типу: «3. Маркировать и клеймить по ТУ…».

ПРИМЕР НАНЕСЕНИЯ на чертеже обозначений марки материала – краской, обозначения изделия, заводского номера его и товарного знака – литейным способом, при необходимости указания на чертеже отсутствующих в технических условиях данных о месте, способе нанесения и шрифте маркировки, приведен на рис.5.

|  |

| Рисунок 4. Пример нанесения на чертеже обозначений заводского номера изделия ударным способом и клейма окончательной приемки краской при наличии в технических условиях на изделие всех данных о маркировании и клеймении | Рисунок 5. Пример нанесения на чертеже обозначений марки материала – краской, обозначения изделия, заводского номера его и товарного знака – литейным способом, при необходимости указания на чертеже отсутствующих в технических условиях данных о месте, способе нанесения и шрифте маркировки |

При этом в технических требованиях чертежа делают запись по типу:

a) если маркировки выполняются разным шрифтом, —

« 4. Маркировать по ТУ… шрифтом… ГОСТ…».

«5. Маркировать по ТУ…, Чл – шрифтом …ГОСТ…Нл – шрифтом…ГОСТ…».

«6. Маркировать по ТУ…шрифтом…ГОСТ…»:

б) если маркировки выполняются одним шрифтом, —

Источник

Клеймение металла ударным способом

«ЮНИТ МАРК ПРО» с 2003 года представляет в России и СНГ интересы французской компании SIC Marking – производителя оборудования для ударно-механической и точечной маркировки. Об оборудовании всемирно известной компании рассказывает бренд-менеджер SIC Marking в России Павел Домашук / ЗАО «ЮНИТ МАРК ПРО».

ЗАО ЮНИТ МАРК ПРО, г. Москва

Компания «ЮНИТ МАРК ПРО» (ЮМП) с 1998 года специализируется на профессиональной промышленной маркировке Brady, поставляя в Россию лучшие изделия и технологии западного производителя. С 2003 года мы ввели в портфель брендов оборудование еще от одного производителя специализированной маркировки – маркировки металла и пластика – от компании SIC Marking (Франция).

13 лет назад, выбирая нового партнера, мы остались верны нашим принципам и достигли хороших условий сотрудничества с мировым лидером, обладающим не только богатым опытом, ответственной и последовательной партнерской политикой, но и лучшими решениями в сегменте ударно-механической маркировки. В то время рассматривался пул потенциальных партнеров в этом направлении, однако после многоуровневых переговоров было принято решение остановиться именно на SIC Marking.

И за 13 лет компания SIC Marking ни разу не дала ни малейшего повода усомниться в правильности принятого решения. Это максимально ответственный партнер, который детально прорабатывает любую задачу, своевременно и оперативно реагирует на изменения в ходе реализации проектов и всегда отвечает за выполненную работу.

Направления и отрасли, технические условия, в которых востребована ударно-точечная маркировка

Нас окружают предметы, на которых обязательно присутствует информация, позволяющая однозначно определить: что это, кем, когда и где произведено, какими основными характеристиками обладает. Это касается как предметов повседневного быта, так и промышленных изделий. Причем информация содержится не только на конечных изделиях, но и на всех их компонентах.

Для надписей на металлических изделиях, которые эксплуатируются в том числе в самых тяжелых условиях под воздействием трения, агрессивных сред и коррозии, как раз и применяют оборудование SIC Marking.

Технология DPM (от Direct Part Marking [прямая маркировка деталей. – англ.]) активно используется во всем мире для нанесения долговечной маркировки со сроком службы более 30 лет и внесена в отраслевые стандарты автомобильной, аэрокосмической, оборонной, нефтегазодобывающей и многих других отраслей промышленности. Такая маркировка позволяет проследить полный жизненный цикл детали или изделия от заготовки до списания в связи с окончанием срока эксплуатации. А в случае аварии – правильно идентифицировать узлы и компоненты. В том числе с помощью нанесения 2D-кода, считываемого сканером.

Оборудованием SIC Мarking маркируют автокомпоненты все ведущие производители автомобилей, в том числе наносят уникальный идентификационный номер (VIN). Предприятия РЖД, используя SIC Marking, наносят маркировку на критичные узлы подвижного состава. Нефтегазодобывающие компании применяют наше оборудование для идентификации бурового инструмента и трубопроводов. Ведущие аффинажные заводы наносят клеймо на золотые слитки маркиратором SIC Marking. Практически везде, где работают с металлом, мы можем предложить эффективные маркировочные решения.

Как выглядит и что собой представляет такая маркировка?

Оборудование SIC Marking базируется на трех современных технологиях нанесения маркировки:

– ударно-точечной, при которой маркировка осуществляется ударом карбидной иглы по маркируемой детали. Последовательность таких точек, определяемая контроллером, создает необходимый маркировочный рисунок (текст, цифры, логотип, Datamatrix код);

Рис. Ударно-точечная маркировка

– прочерчивании, когда маркировка осуществляется карбидной или алмазной иглой. Наконечник проникает в маркируемую деталь и перемещается в горизонтальной плоскости, оставляя глубокие прорезы. Последовательность непрерывных линий создает необходимый маркировочный рисунок (текст, цифры, логотип);

Рис. Маркировка, нанесенная с помощью технологии прочерчивания

– лазерной, при которой маркировка производится лазерным лучом, генерируемым волоконным иттербиевым лазером. Объектив фокусирует поток в 30 мкм луч, который при помощи зеркал, направляется на маркируемую поверхность. Лазерный луч создает любой необходимый маркировочный рисунок.

Рис. Лазерная маркировка

Вариантов применения ударно-точечной маркировки очень много, и все они по-своему уникальны: одни тем, что кроме выбранной технологии, разумных альтернатив нет, другие тем, что только данная технология маркировки позволяет производственному процессу выйти на более высокий технологический уровень.

Приведу два примера.

– Одному из наших крупнейших автопроизводителей требовалось повысить производительность участка маркировки колесных ступиц, одновременно снизив количество брака и требования к квалификации операторов участка. Ранее задача решалась ручным клеймением с использованием наборных клейм. Применив оборудование SIC Marking и инжиниринговый опыт нашего партнера-интегратора, завод сумел добиться мультипликативного эффекта, достигнув одновременно всех поставленных целей: производительность участка выросла в несколько раз, вероятность появления брака близка к нулю, а задачи оператора сведены к правильной установке деталей в специально разработанные корзины и нажатию кнопки, запускающей цикл маркировки.

– Компании, работающей с чугунным литьем для нужд РЖД, требовалась быстрая идентификация деталей с помощью промышленного считывания; при этом срок службы маркировки должен был составлять не менее 20 лет. Единственным разумным решением для них оказалось применение ударно-точечной технологии для нанесения двухмерных кодов стандарта Datamatrix.

Наибольшим спросом в России пользуется портативное оборудование SIC Marking для организации мобильных маркировочных участков и начальной автоматизации труда. В Европе же картина как раз обратная: там уже очень давно озабочены снижением объема ручного труда и автоматизацией производств. Поэтому там большим спросом пользуются интегрируемые модели, например, аппарат e10-i83, работающий с материалами жесткостью до 62 HRc. Кроме этого, ударный механизм маркиратора надежно защищен металлическим кожухом, что продлевает его срок службы и обеспечивает низкий уровень шума.

Рис. Нанесение маркировки

Стационарное оборудование во многих случаях является оптимальным решением, так как позволяет оборудовать участок маркировки, который сможет решать разнообразные задачи предприятия. Например, маркиратор ес9 на базе контроллера е9. Его основные технические характеристики:

– размер маркировочного окна – 100 × 100 мм;

– максимальная скорость маркировки – 3 символа в секунду по стали твердостью max 62 HRc на глубину до 0,3 мм;

– жесткость конструкции в процессе маркировки обеспечивает стабильную четкость каждого элемента вплоть до мелких деталей;

– крупный дисплей и кнопки быстрого доступа сокращают время на ввод информации и упрощают работу с оборудованием;

– порт USB позволяет упростить коммуникации при загрузке логотипов, созданных на PC.

Видео о данном маркираторе доступно здесь>>>

Маркиратор ес9 сохранил в себе все достоинства надежного аппарата и доступную цену. В июле на это оборудование действует специальное предложение – 249000 рублей за базовую комплектацию. Причем оборудование есть в наличии на складе в Москве и под заказ.

Современные модели оборудования обладают интуитивным пользовательским интерфейсом и очень просты в освоении. Например, новая линейка портативного оборудования на базе контроллера e1 оснащена полностью графическим интерфейсом, и любой новичок может стать профессионалом за 1 час! Так что, если максимальную сложность принимать за единицу, я бы поставил твердую четверку.

Обращу ваше внимание на один из последних аппаратов данной серии. E-Mark предназначен для маркировки в том числе крупногабаритных деталей, а также стационарных конструкций. Благодаря новому конструкционному решению, объединившему контроллер и маркирующий механизм в едином эргономичном прочном корпусе, E-mark делает процесс маркировки даже крупных деталей мобильным и удобным.

– высокая четкость изображений и 2D-кодов;

– высокая скорость маркировки, до 4 часов работы на одной зарядке аккумулятора;

– интуитивный графический интерфейс;

– 2 сменных аккумулятора, зарядное устройство, кейс для транспортировки и хранения;

– гарантия 1 год.

Немного о сервисном ремонте и обслуживании

При соблюдении правил эксплуатации и регламентов обслуживания отказы оборудования исключены. Конструкция оборудования SIC Marking отточена годами и доведена до совершенства. С одной стороны, оборудование удобно в обслуживании и обеспечивает легкий доступ ко всем узлам, с другой – все узлы надежно укрыты от случайных повреждений в процессе эксплуатации и оснащены защитными блокировками на случай нештатных ситуаций. Приведу наглядный пример. Специалисты одного нашего заказчика – крупной нефтегазовой компании – для того чтобы заполучить новое поколение маркировочных машин, пошли на хитрость и запросили у ЮМП официальное письмо, указывающее на ограниченный срок полезного использования маркираторов SIC Marking в 7 лет, так как другого обоснования замены оборудования на новое у них не было!

Предугадываю вопрос читателя: «Как же так? Ведь любое оборудование со временем изнашивается!» Действительно, любое промышленное оборудование имеет узлы, которые претерпевают естественный износ в процессе эксплуатации. И здесь у нас есть чем похвастаться.

Во-первых, компания SIC Marking, обладая 30-летним опытом работы на рынке промышленного оборудования, хорошо изучила его особенности, поэтому при выпуске новых линеек оборудования максимально унифицируются места монтажа и крепления основных узлов, подверженных естественному износу. Все хорошо зарекомендовавшие себя узлы переходят в новые модели без или с минимальными изменениями. Это позволяет комплектовать запчастями оборудование, выпущенное более 15 лет назад.

Во-вторых, ЮМП, как официальный дистрибьютор, за 13 лет поставила в Россию и СНГ более 2000 единиц маркировочного оборудования SIC Marking и накопила отличную статистику, которая помогла создать оптимальный локальный склад самых ходовых деталей. Это позволяет оперативно производить замену вышедших из строя частей.

И наконец, ЮМП обладает разветвленной сетью сервисных центров по всей территории России, что позволяет нашим клиентам оперативно получать сервисную поддержку в любом регионе.

Оценка перспектив развития в России

Считаю российский рынок одним из самых емких в средне- и долгосрочной перспективе. Курс руководства страны на инновационные пути развития и углубление переработки сырья не оставит выбора нашим предприятиям. Тот, кто не захочет модернизировать и совершенствовать технологические процессы, просто потеряет рынок. Ни одно современное производство не сможет обойтись без внедрения маркировки и полной прослеживаемости компонентов как в рамках производственного цикла, так и при последующей эксплуатации.

П. Домашук, бренд-менеджер SIC Marking в России,

Функции маркировки по металлу

1. Информационная. Это её основная функция. Благодаря нанесенным на данным, потребитель может понять, из какого материала изготовлено изделие, и какими свойствами оно обладает.

2. Идентификационная. Позволяет распознать конкретный товар и выделить его среди других.

3. Эмоциональная и мотивационная. Красивая маркировка может послужить дополнительным стимулом к приобретению товара. В свою очередь, небрежно или неразборчиво нанесенные данные могут заставить покупателя задуматься, стоит ли ему связываться с данным производителем.

Технологии и способы нанесения данных

Основной способ нанесения – прямой. То есть, размещение непосредственно на товаре. Рассмотрим несколько технологий такой маркировки.

1. Термотрансферная печать. Для этого способа используются специальные термотрансферные ленты, красочный слой с которых под воздействием высокой температуры переносится на металл. Метод не пользуется большой популярностью из-за большого количества расходного материала и меньшей надежности маркировки, по сравнению с другими технологиями.

2. Ударно-точечная. При помощи иглоударного принтера на поверхности изделия набивается большое количество точек. Этим способом легко наносится как буквенно-цифровая информация, так и 2D штрих-коды, которые позднее считываются с помощью сканера DPM-кодов.

Подобная маркировка пользуется большой популярностью у многих производителей, поскольку не требует большого количества расходных материалов (ресурс одного вольфрамо-карбидного пуансона составляет несколько миллионов ударов) и является весьма износостойкой. Поверх маркировки даже наносится красочный слой без ущерба для читаемости информации.

3. Электрохимическая. Данные наносятся по трафарету под воздействием заряда электрического тока. В результате реакции меняется цвет или даже рельеф поверхности, формируя необходимые буквы и цифры.

4. Штампование (клеймение). Осуществляется при помощи заранее изготовленного штампа на механическом прессе, который делает оттиск с необходимой информацией. В стандартный набор клейм входят буквы и цифры. С технологической точки зрения это самый бюджетный и простой метод.

5. Каплеструйная. Бесконтактный способ нанесения данных. Часто применяется в случаях, если изделие небольшого размера и другие технологии нанесения данных могут его деформировать. Информация наносится каплями чернил.

6. Прочерчивание. Осуществляется при помощи плотно прижатой к поверхности металла иглы, которая прочерчивает на его поверхности борозды. Технология применяется в качестве альтернативы ударно-точечной маркировке. Игла в меньшей степени деформирует поверхность и в процессе работы производится заметно меньше шума.

Лазерная маркировка металла. Преимущества и недостатки

Единственным недостатком лазерной маркировки является нагревание поверхности в процессе нанесения маркировки. Прежде чем отправлять продукцию на склад после нанесения данных некоторое время приходится ждать, пока она остынет.

Клеймение– это пробирно-технологическая операция нанесения оттиска государственного пробирного клейма на ювелирные и бытовые изделия из драгоценных металлов.

Является самым массовым способом (70-80% всех изделий клеймятся именно так).

ДОСТОИНСТВА: Оттиски четкие, стойкие, долговечные.

НЕДОСТАТКИ: При нанесении клейм, изделие может быть подвержено порче (некоторой деформации от удара молотком по клейму).

Отличительной особенностью именника для электро-искрового клеймения должны являться перемычки сверху между контуром именника и его знаками, а так же заход электрода впереди сверху.

10-20% ювелирных изделий клеймятся данным способом (примерно 400 изделий в смену).

ДОСТОИНСТВА: Оттиски четкие, стойкие, долговечные. Изделия порче не подвергаются. Возможность нанесения на специфические формы, а так же полые и т.п. изделия.

НЕДОСТАТКИ: Единственный нюанс состоит в необходимости более тщательной подготовки площадки под оттиск пробы. Малейшие поры, шероховатости, дефекты литья или недостаточная полировка — и электро-искровой способ уже неприменим.

10-20% ювелирных изделий клеймятся данным способом (примерно 600 изделий в смену).

ДОСТОИНСТВА: Оттиски четкие. Возможность нанесения на любую поверхность (выпуклую, вогнутую, полую).

НЕДОСТАТКИ: Не имеет, за исключением тщательной подготовки поверхности.

Не нашли то, что искали? Воспользуйтесь поиском:

Лучшие изречения: На стипендию можно купить что-нибудь, но не больше. 8746 –

Источник