Электронная библиотека

Существуют различные критерии для классификации СУ технологическими процессами, объектами и производствами:

1) по уровню автоматизации выполняемых функций;

2) по методу управления;

3) по иерархическому принципу;

4) по функциональному признаку;

5) по информационным признакам.

1) По уровню автоматизации

Одной из основных задач, решаемых при проектировании СУ, является задача оптимального распределения функций между человеком и техникой. Системы, в которых управление объектом или ходом технологического процесса осуществляются без участия человека, называются автоматическими. Однако когда не известны точные законы управления, человек вынужден брать управление (определение управляющих сигналов) на себя. Такие системы называются автоматизированными. Т.е. часть функций по управлению выполняет человек, а часть — соответствующие механизмы и устройства. Если управление полностью выполняется человеком, такое управление называется ручным.

По уровню автоматизации СУ подразделяются на следующие виды.

а) Системы неавтоматического (ручного) управления — такие СУ, в которых все функции контроля и управления выполняют люди (без ЭВМ и средств диспетчеризации). В процессе подготовки к управлению технологическим оборудованием технолог разрабатывает последовательность выполнения операций, определяет их параметры и характеристики, продолжительность операций и записывает в технологической карте. По существу технология является алгоритмом управления. Оператор вручную управляет технологическим оборудованием в соответствии с разработанной технологией. Т.е. он посредством сигналов образует цепь управления технологическим оборудованием. Фактическое выполнение команд управления фиксирует оператор, образуя тем самым цепь обратной связи.

На рис 1.1. представлена схема неавтоматического управления объектом (технологическим оборудованием), осуществляемого оператором.

Рис. 1.1. Неавтоматическое (ручное) управление

При ручном управлении для выполнения каждой вновь возникающей операции требуется привлекать новых рабочих, затрачивать значительное время на освоение новой продукции.

б) Автоматические системы управления — СУ, в которых применяются средства автоматизации и вычислительной техники (ВТ), подготавливающие поступившую информацию к виду, удобному для принятия оператором необходимого решения. В системах с автоматическим управлением оператор не участвует в технологическом процессе. Состояние технологического оборудования характеризуется рядом выходных величин. Под влиянием управляющей программы и внешних возмущающих воздействий изменяется состояние объекта управления, возникает рассогласование. Для ликвидации рассогласования вырабатывается управляющее воздействие, поступающее от системы управления.

Системы автоматического управления могут быть построены как по разомкнутому, так и по замкнутому контурам. В первом случае управляющее устройство связано с технологическим оборудованием одним каналом связи. Команды управляющей программы через устройство ввода (УВ) поступают в блок управления приводом (БУП), который воздействует на технологическое оборудование. При этом поток информации движется только в одном направлении. Примером могут служить системы управления технологическим оборудованием с шаговым приводом подач.

Наибольшее распространение получили системы автоматического управления, построенные по замкнутому контуру, т.е. имеющие канал передачи сигналов управления и канал обратной связи (рис. 1.2).

Рис. 1.2. Автоматическое управление

Канал обратной связи несет информацию о состоянии контролируемой величины в данный момент времени в блок сравнения (БС). В том случае, если состояние контролируемой величины не соответствует требуемому значению (возникает рассогласование), формируется управляющее воздействие в блок управления приводом. Производится необходимая корректировка. Объектом контроля может быть состояние технологического оборудования, положения режущего инструмента, размеры обрабатываемой детали и т.п.

2) По методу управления

По методу управления СУ подразделяются на два больших класса:

а) Обыкновенные (несамонастраивающиеся) СУ. Эти системы относятся к разряду простых, не изменяющих свою структуру в процессе управления. Они наиболее разработаны и широко применяются в литейных и термических цехах. Обыкновенные СУ подразделяются на три подкласса: разомкнутые, замкнутые и комбинированные системы управления.

б) Самонастраивающиеся (адаптивные) СУ. В этих системах при изменении внешних условий или характеристик объекта регулирования происходит автоматическое (заранее не заданное) изменение параметров управляющего устройства за счет изменения структуры СУ или даже введения новых элементов.

В самонастраивающихся системах, при изменении внешних условий или характеристик объекта управления, происходит автоматическое (по заранее не заданной программе) изменение параметров управляющего устройства или структуры ее элементов. Таким образом, обеспечиваются устойчивая работа системы и поддержание регулируемой величины на заданном оптимальном уровне.

Адаптивные системы должны не только приспосабливаться ко всем изменениям внешних условий и характеристик объекта, но и функционировать нормально даже при наличии неполадок или отказов отдельных элементов, создавая новые цепи взамен нарушенных. Системы с самонастройкой структуры можно заставить самосовершенствоваться, «приобретать опыт» путем быстрого опробования нескольких вариантов, отбора и «запоминания» лучшего из них.

3) По иерархическому принципу

В зависимости от числа иерархических уровней и разделения функций управления по этим уровням, СУ принято подразделять на одноуровневые и многоуровневые.

Системы управления, имеющие только один уровень управления, получили название одноуровневых. Примером таких систем может служить копировальная система управления. Профиль копира определяет движение исполнительного органа.

Многоуровневые системы имеют несколько уровней управления, каждый из которых выполняет конкретные функции.

4) По функциональному признаку все системы управления подразделяются на четыре класса:

а) системы для координации работы механизмов;

б) системы регулирования параметров технологических процессов;

в) системы автоматического контроля;

г) системы автоматической защиты и блокировки.

Системы, предназначенные для координации отдельных механизмов и узлов оборудования или оборудования в целом, являются системами автоматического управления (САУ). САУ обеспечивают автоматическое управление объектом (группой объектов).

Замкнутые САУ, работающие по принципу отклонения, называются системами автоматического регулирования (САР). Их отличительной чертой является наличие замкнутого контура прохождения сигналов, т.е. наличие канала обратной связи, по которому передается информация о состоянии регулируемой величины на вход элемента сравнения.

Системы автоматического регулирования (САР) технологических процессов обеспечивают поддержание регулируемой величины (подачи, частоты вращения шпинделя, шероховатости обрабатываемой поверхности и т.п.) на заданном уровне или изменение ее по заданной программе.

САР предназначены для решения следующих задач:

— стабилизации регулируемой величины (стабилизирующая САР);

— изменения регулируемой величины по известной программе (программная САР);

— изменения регулируемой величины по неизвестной программе (следящая САР).

Системы автоматического контроля (САК) содержат методы и средства для получения информации о текущих значениях параметров технологических процессов (температуре в зоне резания, значениях крутящих моментов, уровне вибрации технологической системы и т.п.) без непосредственного участия человека.

Системы автоматической защиты (САЗ) и блокировки (САБ) предотвращают возникновение аварийных ситуаций в работе оборудования при установившемся режиме. Кроме того, применение этих систем позволяет исключить возможность непреднамеренного (или намеренного) изменение параметров технологического процесса.

5) По информационным признакам

Удобнее всего классифицировать СУ по информационным признакам, включающим источники и носители информации, вид и методы переработки ее.

Количество информации, их структура в определенной степени определяют качество работы СУ. Чем больше используется каналов информации, тем качество работы СУ выше, шире ее функциональные возможности.

В зависимости от количества каналов информации системы управления подразделяются на следующие виды.

а) Разомкнутые СУ, в которых используется только один канал информации, несущий в себе задающую (исходную) информацию. В таких системах управления отсутствуют контроль о выполнении заданной программы и обратная связь. Чаще всего по разомкнутому циклу работают СУ с нерегулируемыми приводами, (исключение составляют шаговые СУ). В разомкнутой системе используется один поток информации. Задающая информация перерабатывается в удобную форму для управления приводом, выполняющим тот или иной элементарный цикл технологического процесса. На технологический процесс действуют также возмущения, информация о которых не используется в разомкнутой системе управления. Такую структуру имеют СУ с шаговыми исполнительными механизмами и СУ, работающие от кулачков и упоров. Использование только одного канала информации значительно упрощает конструкции СУ. Однако нормальное функционирование такой СУ требует высокого качества изготовления отдельных ее элементов.

На рис. 1.3 представлена блок-схема разомкнутой СУ – для таких систем характерно отсутствие контроля о ходе технологического процесса, а, следовательно, возможности влиять на качество выходных параметров. Такие системы управления получили название – жесткие (непереналаживаемые).

Рис. 1.3. Блок-схема разомкнутой системы управления

б) Обширный класс составляют замкнутые СУ, в которых для снижения технологических требований к отдельным элементам и повышения качества работы СУ применяют обратную связь. В этом случае используется не один канал, а два: канал задающей информации и канал обратной связи. Для контроля правильности исполнения команд, задаваемых задающим устройством, применяются специальные датчики (датчики обратной связи). Информация обратной связи может содержать сведения о фактической скорости перемещения рабочего органа, его положении, об окончании цикла или отдельных его элементов и другие сведения о протекании технологического процесса. Системы управления, работающие на основе совместного использования задающей информации и информации обратной связи, называются замкнутыми СУ. Сопоставление задающей информации с информацией обратной связи осуществляется в сравнивающем устройстве, на выходе которого вырабатывается команда, необходимая для управления приводом. Качество работы замкнутой СУ, в частности точность отработки заданной программы, выше, чем в разомкнутой при некотором усложнении ее конструкции. В замкнутых СУ обычно используются управляемые приводы. Структуру с замкнутой схемой управления имеют большинство систем программного управления и копировальные СУ.

На рис. 1.4 представлена блок схема СУ, имеющей замкнутый контур.

Рис. 1.4. Блок-схема замкнутой системы управления

Для таких систем характерен контроль за ходом технологического процесса, состоянием объекта управления, всех его блоков и узлов. В том случае, если значение действительного параметра отклоняется от его заданного значения, происходит поднастройка системы.

Чем больше каналов информации используется в системе управления, тем выше качество ее работы, тем эффективнее процесс управления. Для получения оптимального управления течением технологического процесса необходимо использовать два и более каналов дополнительной информации. Дополнительной информацией может быть информация о величине силы резания, об изменении припуска, о твердости материала заготовки, об износе инструмента и др. Системы управления, использующие два и более каналов дополнительной информации и имеющие устройство для коррекции управляющего сигнала, можно отнести к классу приспосабливающихся СУ — самонастраивающиеся, самоорганизующиеся и самообучающиеся системы.

Самонастраивающиеся системы имеют постоянную структуру, а в процессе работы изменяются лишь управляющиеся воздействия или параметры (коэффициенты передаточных функций).

В самоорганизующихся системах во время работы изменяются не только управляющие воздействия и параметры, но и структура СУ.

Самообучающиеся системы характеризуются изменением в процессе работы алгоритма, по которому они построены.

Приспосабливающиеся СУ еще не реализованы для управления технологическим оборудованием (за небольшим исключением самонастраивающихся СУ), применяемым в системах с программным управлением, поэтому они рассматриваться не будут. Вся информация, как задающая, так и от обратной связи, может быть выражена либо в виде аналога (уровня напряжения, величины силы тока и др.), либо последовательностью импульсов. В зависимости от вида информации, которая используется системами, последние делят на непрерывные, импульсные и смешанные СУ.

В непрерывных СУ информация представлена в виде непрерывной величины. Так, регулируемая величина (например, скорость перемещения или величина перемещения рабочего органа) выражается амплитудой или сдвигом фазы напряжения. Всякое изменение регулируемой величины в замкнутой схеме вызывает также непрерывное изменение других, связанных с ней параметров.

В импульсных СУ информация выражена последовательностью импульсов. Различают три вида импульсной информации с модулированием: по амплитуде (амплитудно-импульсная модуляция АИМ), по длительности (ширине) импульсов (широтно-импульсная модуляция ШИМ) и по частоте (частотно-импульсная модуляция ЧИМ).

Срочно?

Закажи у профессионала, через форму заявки

8 (800) 100-77-13 с 7.00 до 22.00

Источник

Классификация систем управления.

Рассмотрим классификацию систем управления по следующим признакам:

1. степень автоматизации функций управления;

2. степень сложности;

В зависимости от степени автоматизации функций управления различают

Соответственно принято различать автоматизированные и автоматические системы управления.

По степени сложности системы делят на простые и сложные.

Сложные системы имеют следующие важные особенности:

1. число параметров, которыми описывается сложная система весьма велико. Многие из этих параметров не поддаются количественному описанию и измерению.

2. цели управления не поддаются формальному описанию без существенных упрощений.

3. трудно или даже не возможно дать строгое формальное описание сложной системы управления.

По степени определенности системы разделяются на:

1. детерминированные;

2. вероятностные (стохастические).

В детерминированной системе по ее предыдущему состоянию и некоторой дополнительной информации можно вполне определенно предсказать ее последующее состояние.

В вероятностной системе на основе ее предыдущего состояния и дополнительной информации можно предсказать лишь множество будущих состояний и определить вероятность каждого из них.

1. Простая детерминированная система – автопилот.

2. Сложная детерминированная система – ЭВМ.

3. Простая вероятностная система – система контроля качества продукции.

4. Сложная вероятностная система – производственное предприятие.

По виду объекта управления АСУ делят на:

o АСУТП (технологический процесс),

o АСУП (предприятие),

o САПР (процесс проектирования),

o АСНИ (процесс научного исследования),

o ГИС (системы, в которых для описания объекта, или его элементов, используется географическая информация).

Автоматизация — одно из направлений научно-технического прогресса, применение саморегулирующих технических средств, экономико-математических методов и систем управления, освобождающих человека от участия в процессах получения, преобразования, передачи и использования энергии, материалов или информации, существенно уменьшающих степень этого участия или трудоёмкость выполняемых операций. Требует дополнительного применения датчиков (сенсоров), устройств ввода, управляющих устройств (контроллеров), исполнительных устройств, устройств вывода, использующих электронную технику и методы вычислений, иногда копирующие нервные и мыслительные функции человека. Наряду с термином автоматический, используется понятие автоматизированный, подчеркивающий относительно большую степень участия человека в процессе.

· организация, планирование и управление;

· бизнес-процессы и многое другое.

Цель автоматизации — повышение производительности труда, улучшение качества продукции, оптимизация управления, устранение человека от производств, опасных для здоровья. Автоматизация, за исключением простейших случаев, требует комплексного, системного подхода к решению задачи, поэтому решения стоящих перед автоматизацией задач обычно называются системами, например:

· система автоматического управления (регулирования) (САУ или АСР));

· система автоматизации проектных работ (САПР);

· автоматизированная система управления технологическим процессом (АСУТП) и др.

Автоматизация технологического процесса — совокупность методов и средств, предназначенная для реализации системы или систем, позволяющих осуществлять управление самим технологическим процессом без непосредственного участия человека, либо оставления за человеком права принятия наиболее ответственных решений. Как правило, в результате автоматизации технологического процесса создаётся АСУ ТП. Основа автоматизации технологических процессов — это перераспределение потоков вещества и энергии в соответствии с принятым критерием управления (оптимальности). Цели достигаются посредством решения следующих задач автоматизации технологического процесса:

· улучшение качества регулирования;

· повышение коэффициента готовности оборудования;

· улучшение эргономики труда операторов процесса;

· хранение информации о ходе технологического процесса и аварийных ситуациях.

Решение задач автоматизации технологического процесса осуществляется при помощи:

· внедрения современных методов автоматизации;

· внедрения современных средств автоматизации.

Автоматизация технологических процессов в рамках одного производственного процесса позволяет организовать основу для внедрения систем управления производством и систем управления предприятием.

В связи с различностью подходов различают автоматизацию следующих технологических процессов:

· автоматизация непрерывных технологических процессов (Process Automation);

· автоматизация дискретных технологических процессов (Factory Automation);

· автоматизация гибридных технологических процессов (Hybrid Automation) и др.

Автоматизированная система управления или АСУ — комплекс аппаратных и программных средств, предназначенный для управления различными процессами в рамках технологического процесса, производства, предприятия. АСУ применяются в различных отраслях промышленности, энергетике, транспорте и т. п. Термин автоматизированная, в отличие от термина автоматическая подчеркивает сохранение за человеком-оператором некоторых функций, либо наиболее общего, целеполагающего характера, либо не поддающихся автоматизации.

Основные понятия о автоматизированной системе управления (АСУ). АСУ — это человеко-машинная система, обеспечивающая автоматизированный сбор и обработку информации, необходимый для оптимизации управления в различных сферах человеческой деятельности. Различают АСУ производственного и организационного типа.

К АСУ производственного типа относят: автоматизированные системы управления предприятиями (АСУП, MES – systems), автоматизированные системы управления технологическими процессами (АСУ ТП) и интегрированные АСУ (ИАСУ).

1. доминирующее значение в АСУ имеют экономические задачи управления задачи снабжения, реализации, управления финансовыми средствами, трудовыми ресурсами, бухгалтерский учет и статическая отчетность.

2. в АСУП используются специфические формы хранения и движения информации – документооборот; в качестве управляющих воздействий в АСУП выступают документы в виде приказов, распоряжений, графиков, отчетов и т.д.;

3. реализация управляющих воздействий возлагается на рабочих и служащих;

Особенности АСУ ТП:

1. в АСУ ТП применяется большой объем технических средств (АСУП использует большинство вычислительных процессов).

2. АСУП может быть отнесена к классу АСУ ТП только в том случае, если система осуществляет воздействие на объект в том же темпе, что протекающие в нем технологические процессы. Другими словами АСУ ТП функционирует в режиме реального времени.

3. цель функционирования АСУ ТП – оптимизация работы объекта управления путем формирования и реализации управляющих воздействий.

АСУП и АСУ ТП могут функционировать самостоятельно, либо могут объединяться в одну систему, которая называется интегрированная АСУ (ИАСУ).

Совокупность технологического оборудования и реализуемого на нем технологического процесса является технологическим объектом управления (ТОУ). Человеко-машинную систему, обеспечивающую автоматизированный сбор и обработку информации, необходимой для оптимального управления в различных сферах человеческой деятельности, называют автоматизированной системой управления (АСУ).

АСУТП называют АСУ для выработки и реализации управляющих воздействий на ТОУ в соответствии с принятым критерием управления — показателем, характеризующим качество работы ТОУ и принимающим определенные значения, в зависимости от используемых управляющих воздействий. Совокупность совместно функционирующих ТОУ и АСУТП образует автоматизированный технологический комплекс (ATK).

АСУТП отличаются от локальных систем автоматизации более совершенной организацией потоков информации; практически полной автоматизацией процессов получения, обработки и представления информации; возможностью активного диалога оперативного персонала с УВМ в процессе управления для выработки наиболее эффективных решений; более высокой степенью автоматизации функций управления, включая пуск и остановку производства.

От систем управления автоматическими производствами типа цехов и заводов-автоматов (являющихся высшей ступенью автоматизации) АСУТП отличается значительной степенью участия человека в процессах управления. По мере технического совершенствования технологических объектов и развития АСУТП эти различия уменьшаются. B настоящее время переход к более полной автоматизации тормозится несовершенством технологических процессов (наличием немеханизированных технологических операций, низкой надежностью технологического оборудования и т. п.), недостаточной надежностью средств автоматизации и вычислительной техники, трудностями математического описания задач, решаемых человеком в АСУТП, и другими причинами. Сформированы основные представления об АСУТП, их функциях и принципах построения; созданы документы, регламентирующие порядок их разработки, производства, внедрения и эксплуатации. Каждая АСУТП характеризуется целью управления, функциональной, технической и организационной структурами.

При построении АСУТП необходимо обеспечить разумное сочетание цели ее функционирования (задаваемой критерием управления) и множества взаимосвязанных функций, достаточного для достижения главной цели.

Глобальная цель управления ТОУ с помощью АСУТП состоит в поддержании экстремального значения критерия управления при выполнении всех условий, определяющих множество допустимых значений управляющих воздействий. Прямое решение такой задачи оптимального управления возможно лишь для относительно простых ТОУ. B большинстве же случаев приходится производить декомпозицию глобальной цели управления на ряд частных целей; для достижения каждой из них требуется решение более простой задачи управления меньшей размерности.

Функцией АСУТП называют действия системы, направленные на достижение одной из частных целей управления’. Частные цели управления, как и реализующие их функции, находятся в определенном соподчинении, образуя функциональную структуру АСУТП. Элементами этой структуры являются отдельные функции, связи между которыми указывают порядок их выполнения. Функции АСУТП делятся на информационные, управляющие и вспомогательные.

K информационным функциям относятся те, цель которых — сбор, преобразование и хранение информации о состоянии ТОУ, представление этой информации оперативному персоналу или передача ее для последующей обработки. Основными информационными функциями являются: первичная обработка информации о текущем состоянии ТОУ; обнаружение отклонений технологических параметров и показателей состояния оборудования от установленных значений; расчет значений неизмеряемых величин и показателей (косвенные измерения, расчет ТЭП, прогнозирование и т. д.); оперативное отображение и регистрация информации, обмен информацией с оперативным персоналом; обмен информацией со смежными и вышестоящими АСУ.

Управляющие функции обеспечивают поддержание экстремального значения критерия управления в условиях изменяющейся производственной ситуации. Они делятся на две группы: первые служат для определения оптимальных управляющих воздействий, при которых поддерживается оптимальный (или близкий к нему, т. е. рациональный) режим технологического процесса; ко второй группе относятся функции, обеспечивающие реализацию этого режима путем формирования управляющих воздействий на ТОУ. Управляющие функции второй группы соответствуют традиционным функциям локальных систем автоматизации — регулированию (стабилизации или программному регулированию) и программно-логическому управлению технологическими процессами.

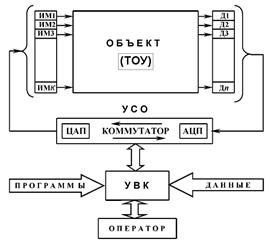

В общей структуре автоматизированной системы управления технологическими процессами (АСУТП) (см. рисунок 1.1) объектом служит как отдельный производственный агрегат, так и некоторый взаимосвязанный их комплекс (отделение, установка, поточная линия, участок цеха или цех). На выходах и выходах объекта располагаются датчики Д1 . ДN (первичные и вторичные измерительные преобразователи) измерения технологических параметров, как источники оперативной информации о состоянии технологического объекта управления (ТОУ). Входы ТОУ оборудуются исполнительными механизмами ИМ1. ИМK, (воздействующими на регулирующие органы) для ввода управляющих воздействий, вырабатываемых УВК, или в простых случаях программируемый микропроцессорным контроллером (Programming Logical Controoller —PLC). Часто, с целью повышения надежности возможен вариант, когда управляющие воздействия подается не непосредственно на объект, а на задатчики локальных АСР или на вход локальных PLC. Тогда систему управления называют двухуровневой. Изображенный на рисунке 1.1 коммутатор служит для переключения входных (информационных) и выходных (управляющих) каналов связи, а специальное устройство сопряжения с объектом (УСО) предназначено для преобразования информационных и управляющих сигналов посредством ЦАП и АЦП. На рисунке показано: данные — это задания технологичного регламента, нормативно — справочная информация, настройки и др.; программы – это компоненты программного обеспечения, обеспечивающие выполнение всех функций АСУТП. В зависимости от типа АСУТП, оператор может принимать участие в выработке управляющих воздействий или только выполнять функции наблюдения. Используется также понятие автоматизированный технологический комплекс (АТК) – это совокупность ТОУ и АСУТП.

Рисунок 1.1 — Пример структуры промышленной системы управления

Для УВК, как цифрового вычислительного устройства входные и выходные сигналы имеют вид цифровых кодов. В то же время от датчиков поступают сигналы в аналоговой форме, то есть в виде непрерывно изменяющихся токов или напряжений. Для преобразования таких сигналов в цифровую форму служат аналого-цифровые преобразователи (АЦП), а преобразование цифровой информации с выхода компьютера в аналоговые силовые воздействия (достаточно мощные токи и напряжения для привода исполнительных механизмов) существуют цифро-аналоговые преобразователи (ЦАП).

Многие проекты автоматизированных систем контроля и управления для большого спектра областей применения используют сетевую схему их реализации, представленную на рисунке 1.2. Как правило, этодвухуровневые(распределенные)системы. Специфика каждой конкретной системы управления определяется используемой на каждом уровне программно — аппаратной платформой.

Нижний уровень — уровень объекта (контроллерный, уровень PLC, ЛСА) — включает различные датчики для сбора информации о ходе технологического процесса, электроприводы и исполнительные механизмы для реализации регулирующих и управляющих воздействий. Датчики поставляют информацию УВК верхнего уровня и локальным PLC, которые могут выполнять функции сбора и обработки информации о параметрах ТОУ и управления ТОУ или чаще только функции управления электроприводами и другими исполнительными механизмами или выполнения задач автоматического логического управления и др. Так как информация в PLC или в интеллектуальных датчиках предварительно обрабатывается и частично используется на месте, существенно снижаются требования к пропускной способности каналов связи. На рынке представлены многие десятки и даже сотни типов PLC, способных обрабатывать от нескольких переменных до нескольких сот переменных. К аппаратно-программным средствам контроллерного уровня управления предъявляются жесткие требования по надежности, времени реакции на исполнительные устройства, датчики и т.д. Программируемые логические контроллеры должны гарантированно откликаться на внешние события, поступающие от объекта, за время, определенное для каждого события.

Информация с локальных контроллеров может направляться в сеть диспетчерского пункта непосредственно, а также через контроллеры и/или УВК верхнего уровня (см. Рисунок 1.2). В зависимости от поставленной задачи контроллеры верхнего уровня (концентраторы, интеллектуальные или коммуникационные контроллеры) реализуют различные функции. Некоторые из них это: сбор данных с локальных контроллеров; обработка данных, включая масштабирование; поддержание единого времени в системе; синхронизация работы подсистем; организация архивов по выбранным параметрам; обмен информацией между локальными контроллерами и верхним уровнем; работа в автономном режиме при нарушениях связи с верхним уровнем; резервирование каналов передачи данных и др.

Верхний уровень — диспетчерский пункт (ДП) — включает, прежде всего, одну или несколько станций управления (УВК), представляющих собой автоматизированное рабочее место (АРМ) диспетчера/оператора. Здесь же может быть размещен сервер базы данных, рабочие места (компьютеры) для специалистов и т. д. Часто в качестве рабочих станций обычно используются ПЭВМ типа IBM PC различных конфигураций. Станции управления предназначены для отображения хода технологического процесса и оперативного управления. Эти задачи призваны решать SCADA — системы. При решении задач реализации (построения) АСУТП обычно используются специализированные программные пакеты, которые достаточно условно можно разбить на два подмножества:

1). CASE–средства (Computer Aided Software Engineering). предназначенные для программирования задач, реализуемых подсистемами нижнего уровня АСУТП на промышленных микроконтроллерах (PLC);

2). SCADA–системы, которые предназначены для автоматизированного конфигурирования АСУТП из таких элементов как микроконтроллеры, компьютеры, технологические станции и т. д. и программирования задач отнесённых к SCADA – уровню. SCADА — это специализированное программное обеспечение, ориентированное на обеспечение интерфейса между диспетчером и системой управления, а также коммуникацию с внешним миром. Спектр функциональных возможностей определен самой ролью SCADA в системах управления и реализован практически во всех пакетах. Это обычно: автоматизированная разработка, дающая возможность создания ПО системы автоматизации без реального программирования; средства исполнения прикладных программ; сбор первичной информации от устройств нижнего уровня; обработка первичной информации; регистрация алармов и исторических данных; хранение информации с возможностью ее пост-обработки (как правило, реализуется через интерфейсы к наиболее популярным базам данных); визуализация информации в виде мнемосхем, графиков и т.п.; возможность работы прикладной системы с наборами параметров, рассматриваемых как единое целое.

Рассматривая обобщенную структуру систем управления, следует ввести и еще одно понятие — Micro-SCADA. Micro-SCADA — это системы, реализующие стандартные (базовые) функции, присущие SCADA — системам верхнего уровня, но ориентированные на решение задач автоматизации в определенной отрасли (узкоспециализированные). В противоположность им SCADA — системы верхнего уровня являются универсальными. Одной из основных задач, решаемых ими, является обеспечение высокого уровня сервиса при представлении информации о процессе. Поэтому иногда SCADA–пакеты, предназначенные главным образом для визуализации и удобного представления информации, получили название MMI — систем (Man Machine Interface) или HMI. На рисунке 1.3 приведена также функциональная схема управления, в которой SCADA–система представлена как ядро АСУТП, а всё остальное условно отнесено к АСУП.

Рисунок 1.2 — Обобщенная схема реализации АСУТП

В некоторых отраслях промышленности, существует значительная неопределенность в различиях между SCADA — системами и DCS — распределенными системами управления (англ. Distributed Control System — распределённая система управления). Вообще говоря, понятие SCADA обычно применяется к системе, которая координирует, но не управляет процессами в режиме реального времени. Дискуссия по управлению в реальном времени замутнена усовершенствованием телекоммуникационных технологий. Это дает надежный, с малыми задержками, высокоскоростной обмен данными на большие расстояния. Большинство различий между SCADA и DCS установлено человеком и обычно может игнорироваться. По мере развития инфраструктуры коммуникации различия между SCADA и DCS стираются.

Распределённые системы управления (англ. Distributed Control System, DCS) — системы управления технологическим процессом, характеризующаяся построением распределённой системы ввода вывода и децентрализацией обработки данных будут рассмотрены нам в лекции 6, а вопросы, связанные со SCADA- системами – в лекции 5.

На рисунке 1.4 показан фрагмент примера схемы, отображающей структуру АСУТП

Рисунок 1.3 — Типичная функциональная схема управления технологическим процессом

Определение, состав и основные принципы проектирования АСУП и интегрированных АСУ (ИАСУ).Промышленное предприятие предназначено для организации, обеспечения и проведения производственного процесса изготовления определенного вида продукции.

В составе предприятия можно выделить следующие составляющие:

· производственные подразделения, непосредственно участвующие в производственном процессе;

· службы управления, планирующие, контролирующие и корректирующие работу производственных подразделений.

Цехи основного производства делятся на заготовительные, обрабатывающие, сборочные. Они участвуют в производстве как основного вида продукции предприятия, так и не основного, но оба эти вида составляют товарную продукцию.

Цехи вспомогательного производства выпускают продукцию, необходимую для обеспечения основного производственного процесса. К цехам и службам вспомогательного производства относятся:

· служба главного механика, обеспечивающая энергоснабжение предприятия (электрической энергией, сжатым воздухом и т.д.);

· транспортный цех и др.

Службы технического управления обеспечивают техническую подготовку производства, к ним относятся:

· отдел главного конструктора, обеспечивающий производственный процесс технической документацией;

· отдел главного технолога, обеспечивающий производственный процесс технологической документацией.

Оба эти отдела подчиняются главному инженеру предприятия. Службы экономико-финансового управления обеспечивают долгосрочное планирование предприятия (менеджмент), сбыт и реализацию готовой продукции (маркетинг). Ядро этой службы составляет планово-экономический отдел, возглавляемый главным экономистом предприятия.

Службы планово-диспетчерского управления обеспечивают оперативное (краткосрочное) планирование работы основных и вспомогательных цехов, учет незавершенного производства и готовой продукции, материально-техническое обеспечение производственного процесса. Ядро этой службы составляет планово-диспетчерский отдел (ПДО), возглавляемый главным диспетчером предприятия.

Рисунок 1.4 – Пример фрагмент схемы, отображающей структуру АСУТП

Службы административно-хозяйственного управления обеспечивают бухгалтерский учет и решают вопросы труда и заработной платы сотрудников предприятия. Кроме того, они обеспечивают учет и подготовку кадров (отдел кадров), хозяйственную деятельность предприятия (отдел капитального строительства, жилищно-коммунальный отдел, столовая, поликлиника и др.)

Предприятие возглавляет директор (генеральный директор), его заместителями являются руководители служб управления:

• технический директор (главный инженер),

• зам. директора по экономике (главный экономист),

• зам. директора по производству (главный диспетчер),

• зам. директора по административно-хозяйственной деятельности.

Начальники основных и вспомогательных цехов подчиняются непосредственно директору предприятия или зам. директора по производству. Казанная здесь структура предприятия и взаимоподчиненность является обобщенной и может отличаться в условиях конкретного предприятия.

Промышленное предприятие с его сложной структурой и многочисленными производственно-экономическими внутренними связями представляет собой наиболее сложный объект управления. По своей размерности он в несколько порядков может превосходить объекты управления других видов АСУ. Поэтому необходимость автоматизации функций управления этим объектом очевидна, что и является побудительным мотивом к разработке АСУП.

АСУП – организационно-технический комплекс, обеспечивающий организацию управления промышленным предприятием на базе использования экономико-математических методов и ЭВМ, включающий в ограниченной степени выработку и принятие установленных человеком решений. Т.е. АСУП представляет собой человеко-машинную систему, обеспечивающую автоматизированный сбор и обработку информации, необходимой для оптимизации управления предприятием как автономно, так и в составе АСУ производственным объединением.

• АСУП предназначена для достижения следующих основных целей:

• повышение уровня производства путем более полного и рационального использования производственных мощностей; трудовых, материальных и денежных ресурсов, сокращение сроков подгонки производства к выпуску новых изделий;

• сокращение запасов незавершенного производства;

• освобождение управленческого персонала от трудоемких расчетных работ;

• улучшение качества принимаемых решений и обеспечения оперативности руководства.

С точки зрения технологии функционирования АСУП решает три основных проблемы:

• получения и передачи информации об управляемом объекте;

• переработки этой информации в соответствии с заданной целью;

• выдачи управляющих воздействий на данный объект управления;

Как мы рассмотрим далее интегрированная АСУ (ИАСУ) это совместно работающие АСУ и АСУТП.

Основная литература

1. Автоматическое управление в химической промышленности: Учебник ВУЗов./Под ред. Е.Г.Дудникова. — ML: Химия, 1987. 168 с, ил.

2. Дорф Р., Бишоп Р. Современные системы управления. М.: Лаборатория Базовых Знаний, 2002. 871с.

Дополнительная литература

3. Федоров Ю.Н. Справочник инженера по АСУТП: Проектирование и разработка. – M.: Инфра-Инженерия, 2008. – 928 с.

4. Нестеров А.Л. Проектирование АСУТП: Методическое пособие. Книга 1. – СПб.: Издательство ДЕАН, – 2006. – 757 с

5. Нестеров А.Л. Проектирование АСУТП: Методическое пособие. Книга 2. – СПб.: Издательство ДЕАН, – 2009. – 944 с

Источник