- Классификация способов термической резки

- § 4. Классификация термической резки металлов и сплавов

- Термическая резка металлов

- Классификация способов термической резки

- Виды резки металла

- Способы резки

- Ручная резка металла

- Гидроабразивная резка металла

- Термическая резка металла

- Газокислородная резка

- Плазменная резка

- Лазерная резка

- Механическая резка металла

- Резка ленточной пилой

- Ударная резка металла с помощью гильотины

- Резка на дисковом станке

- Инструменты для резки металлов

- Ручные ножницы

- Углошлифовальная машина

Классификация способов термической резки

§ 4. Классификация термической резки металлов и сплавов

Термическую резку металлов и сплавов можно классифицировать по следующим основным признакам:

по способу нагрева разрезаемого металла (газовый или электрический);

в зависимости от места и среды, где происходит резка металла (резка на земле и под водой);

по способу механизации (ручная и механизированная резка);

с применением флюса и без него (газовая и кислороднофлюсовая резка);

по характеру удаления металла (разделительная и поверхностная резка);

по положению, в котором выполняется резка (нижнем, вертикальном, а иногда в монтажных условиях, потолочном положениях).

Газовая резка в свою очередь подразделяется на бесфлюсовую — обычную газовую резку и кислородно-флюсовую резку. К газовой резке относятся: резка с применением ацетилена и его заменителей, кислородно-флюсовая, Подводная и копьевая резка.

Обычная газовая резка применяется для разделения и поверхностного строгания углеродистых сталей, а кислороднофлюсовая резка — для разделения легированных сталей, чугуна, цветных металлов и их сплавов.

К электрической резке следует отнести резку плавящимся металлическим электродом, угольным электродом, вольфрамовым электродом в защитном газе, воздушно-дуговую резку, кислородно-дуговую, плазменную и подводную резку. Все эти способы резки могут применяться для разделения сталей, чугуна, цветных металлов и их сплавов.

Источник

Термическая резка металлов

Резка металлов — отделение частей (заготовок) от полуфабрикатов из сортового, листового или литого металла. Различают механическую резку (ножницами, пилами, резцами), ударную (рубка) и термическую.

Термической резкой называют обработку металла — вырезку заготовок, строжку, создание отверстий — посредством нагрева. Паз, образующийся между частями металла в результате резки, называют резом. По форме и характеру реза резка может быть разделительной и поверхностной, по шероховатости поверхности реза — заготовительной и чистовой. Термическая резка отличается от других ее видов высокой производительностью при относительно малых затратах энергии и возможностью получения заготовок любого контура и большой толщины.

Различают три группы процессов термической резки: окислением, плавлением и плавлением – окислением.

При резке окислением металл в зоне резки нагревают до температуры его воспламенения в кислороде. Затем металл в этой зоне сжигают в струе кислорода, используя образующуюся теплоту для подогрева расположенных рядом с этой зоной участков металла. Продукты сгорания выдувают из реза струей кислорода и газов, образующихся при горении металла. К резке окислением относятся кислородная резка и кислородно-флюсовая.

При резке плавлением металл в месте резки нагревают мощным концентрированным источником тепла до температуры выше температуры плавления. При этом расплавленный металл удаляется из зоны реза под действием сил тяжести, электродинамических и других, либо выдувается специальной струей газа. К способам резки этой группы относятся дуговая резка, воздушно-дуговая, плазменная, лазерная и др.

Резка плавлением – окислением основана на процессах, характерных для двух предыдущих групп способов резки. К способам группы резки плавлением – окислением относятся кислороднодуговая резка, кислородно-плазменная, кислородно-лазерная резка. Кислородная резка — вид термической резки окислением, заключающийся в сжигании металла в струе кислорода и удалении этой струей образующихся оксидов.

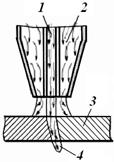

Рис. 3.75. Схема кислородной резки: 1 — струя режущего кислорода; 2 — смесь ацетилена и кислорода; 3 — основной металл; 4 — жидкий шлак

Кислородная резка является самым распространенным способом термической резки черных металлов. Он основан на том, что температура воспламенения железа в кислороде ниже температуры его плавления. Это позволяет выжигать железо кислородом без его расплавления. Процесс кислородной резки осуществляют в следующей последовательности (рис. 3.75).

Для начала горения металл 3 подогревают в начальной точке реза ацетиленокислородным пламенем 2 до температуры его воспламенения

в кислороде (например, сталь — до 1 000. 1 200 ° С). Вместо ацетилена можно использовать более дешевые газы (природный газ или пропанобутановую смесь). Затем в зону реза направляют струю режущего кислорода 1, и нагретый металл начинает гореть. В результате горения (окисления) железа образуется жидкий шлак 4:

Жидкий шлак выдувается струей режущего кислорода из зоны реза. Горение металла сопровождается выделением теплоты, которая разогревает соседние с зоной реза участки до температуры их воспламенения в кислороде. Поэтому в дальнейшем процесс протекает без дополнительного подогрева, пока не будет разрезана вся заготовка. При этом перемещение струи кислорода осуществляется в соответствии с заданной формой реза.

Для обеспечения нормального процесса резки разрезаемый металл должен соответствовать следующим требованиям:

1) температура плавления металла должна быть выше температуры его горения в кислороде;

2) температура плавления оксидов металла должна быть ниже температуры его плавления;

3) количество теплоты, выделяющейся при сгорании металла в кислородной струе, должно быть достаточным для поддержания непрерывного процесса резки;

4) теплопроводность разрезаемого металла не должна быть слишком высокой (если теплота отводится слишком интенсивно, то процесс резки прерывается);

5) образующиеся оксиды должны быть достаточно жидкотекучими и легко выдуваться струей режущего кислорода.

Этим условиям полностью удовлетворяют только низкоуглеродистые и низколегированные стали (легированные и высоколегированные стали, чугуны, медные и алюминиевые сплавы кислородной резкой не разделяются).

Резка может быть ручной и машинной. Для ручной резки применяют специальные резаки со сменными мундштуками. Ручная резка из-за неравномерности перемещения резака и вибрации режущей струи не обеспечивает высокого качества поверхности реза и требует последующей механической обработки.

Для получения реза высокого качества применяют машинную резку, которая обеспечивает равномерное перемещение резака по линии реза, строгую перпендикулярность режущей струи по отношению к разрезаемой поверхности и постоянное расстояние мундштука от поверхности металла. При машинной резке используют специальные автоматы и полуавтоматы с одним или несколькими резаками.

Кислородную резку используют для разделения металлов толщиной 5. 300 мм. При резке металла толщиной более 300 мм применяют специальные резаки.

Кислородно-флюсовая резка — вид термической резки окислением, заключающийся в сжигании металла в струе кислорода с одновременной подачей порошкообразного флюса и удалении струей кислорода образующихся оксидов.

Кислородно-флюсовой резкой режут металлы и сплавы, неподдающиеся кислородной резке из-за образования тугоплавкого нежидкотекучего шлака, изолирующего поверхность металла от струи кислорода (например, высокохромистые и хромоникелевые стали, чугуны и медные сплавы). Дополнительная подача флюса в зону реза обеспечивает при окислении флюса образование шлака, который смешивается с тугоплавким шлаком и разжижает его. Кроме того, при сжигании флюса выделяется большое количество теплоты.

Основной составляющей большинства флюсов, применяемых при резке, является железный порошок. Так, хромистые стали режут с применением железного порошка без каких-либо добавок. При резке чугуна в состав флюса дополнительно вводят до 35 % феррофосфора, а при резке меди и ее сплавов (кроме 10. 15 % феррофосфора) — до 20 % порошка алюминия.

Для кислородно-флюсовой резки применяют специальные установки, в комплект которых (кроме резаков особой конструкции) входит флюсопитатель, обеспечивающий подачу флюса в режущую струю кислорода.

Кислородно-флюсовую резку применяют для резки заготовок толщиной до 500 мм из высокохромистых и хромоникелевых сталей, серого чугуна (до 300 мм), меди (до 50 мм) и латуни (до 150 мм).

Дуговая резка — вид термической резки плавлением, заключающийся в том, что металл в месте реза проплавляют электрической дугой. Расплавленный металл стекает по стенкам образующегося углубления (реза) под действием силы тяжести и незначительного давления дуги. При резке электрической дугой можно использовать угольные или металлические электроды.

Резку угольным электродом ведут дугой прямой полярности при силе тока, равной 400. 800 А, диаметре электрода — 10. 20 мм. Этот метод применяют для резкигозатовок из чугуна и цветных металлов, не подлежащих кислородной резке (например, при разделке крупногабаритного лома, разборке старых металлоконструкций, прожигании отверстий или выжигании заклепок). При этом качество резки и ее производительность низкие.

Использование металлического электрода обеспечивает более высокое качество резки. Она может быть выполнена на том

же оборудовании и тем же электродами, которые используются при дуговой сварке. Резку металлическими электродами применяют при выполнении монтажно-сборочных или ремонтных работ.

Воздушно-дуговая резка — вид термической резки плавлением, заключающийся в том, что металл в месте реза проплавляют электрической дугой и выдувают струей сжатого воздуха. При этом способе используются неплавящиеся угольные или графитовые электроды, а расплавленный металл выдувается из полости реза потоком сжатого воздуха, подаваемого параллельно электроду.

Для воздушно-дуговой резки используют специальные воздушно-дуговые резаки, рассчитанные на силу тока до 1 000 А, и специальные угольные или графитовые электроды.

Этот способ позволяет резать заготовки из всех распространенных сплавов (кроме магниевых, поскольку в процессе резки они загораются).

Следует отметить, что основной областью применения воздушно-дуговой резки является поверхностная обработка металла (получение в нем различных углублений в виде отверстий и канавок, удаление дефектов с поверхности слитков и отливок и т. п.).

Плазменная резка — вид термической резки плавлением, заключающийся в интенсивном плавлении металла плазменной дугой или плазменной струей и выдувании расплава газовым потоком.

При резке плазменной дугой металл выплавляется из полости реза направленным потоком плазмы, создаваемым плазмотроном прямого действия.

При резке плазменной струей используют струю свободной газовой плазмы, создаваемой плазмотроном косвенного действия.

Плазменную резку целесообразно использовать для резки заготовок из всех металлов (особенно цветных).

Резку плазменной дугой применяют для разделения толстых листов из алюминия и его сплавов (до 80. 120 мм), коррозионностойкой стали и медных сплавов. Для разделения заготовок из магниевых сплавов — это единственный способ термической резки. Толщина разрезаемой заготовки из металла при ручной резке составляет 80. 100 мм, при автоматической — до 300 мм.

Плазменной струей режут тонкие стальные листы, заготовки из алюминиевых и медных сплавов, жаропрочных сплавов и т. д., а также неэлектропроводных материалов (например, керамики).

Основными преимуществами плазменной резки являются высокая производительность, чистота реза, снижение деформаций при резке заготовок малых толщин. Так, при резке стальных заготовок толщиной 6. 20 мм скорость такой резки в 3. 4 раза выше, чем при кислородной.

Основными недостатками плазменной резки являются следующие: сложность оборудования, сильный шум, повышенное содержание азота в кромке реза.

Лазерная резка и электронно-лучевая резка — виды термической резки плавлением, основанные на испарении металла под воздействием мощного концентрированного источника нагрева. Электронно-лучевая резка осуществляется в вакууме, лазерная — в обычной атмосфере. Резка этими методами отличается высокой чистотой и точностью реза, малой зоной термического влияния на кромках разрезаемого металла. Легкое и сравнительно простое управление лазерным излучением и электронным лучом позволяет осуществлять резку по сложному контуру плоских и объемных деталей с высокой степенью автоматизации процесса. Однако установки для электронно-лучевой резки и лазерной резки достаточно сложны и имеют повышенную стоимость.

Области применения основных способов резки металлов приведены в таблице 3.7.

Области применения способов термической резки

Источник

Классификация способов термической резки

По степени механизации процесса резку подразделяют на ручную и механизированную. Ручную резку применяют на предприятиях, где объем перерабатываемого металла невелик и применение средств механизации процесса не является экономически оправданным.

В настоящее время в ведущих отраслях промышленности уровень механизации работ по раскрою с помощью резки составляет 70. 80%. Высокий уровень механизации процесса резки на современных машинах с фотокопировальным или числовым программным управлением создал предпосылки для разработки и внедрения в производство поточных комплексно-механизированных и гибких автоматизированных линий термической резки листовой стали.

Для обработки заготовок из низкоуглеродистых, конструкционных и низколегированных сталей применяют обычную газовую (кислородную) резку, из высоколегированных сталей, чугуна и цветных сплавов — кислородно-флюсовую резку.

Существуют особые способы кислородной резки:

- подводная, применяемая, как правило, при ремонтных работах под водой;

- кислородно-копьевая;

- электрокислородная.

В настоящее время кислородная резка является одним из основных технологических процессов в заготовительном производстве и находит применение в металлургии, металлообрабатывающей промышленности и строительстве.

Плазменно-дуговую резку целесообразно применять для коррозионно-стойких сталей толщиной до 80 мм, алюминиевых и магниевых сплавов. При плазменно-дуговой резке цветных металлов используют азотоводородные смеси. Для резки конструкционных и высоколегированных сталей в качестве плазмообразующей среды используют сжатый воздух.

Источник

Виды резки металла

Резка металла — это процесс разделения металлического листа или трубы на несколько частей ручным, механическим, термическим методом. Череповецкий завод металлоконструкций использует данный процесс при производстве различных изделий, благодаря чему специалисты могут подробно объяснить все особенности. Ответ на вопрос о том, чем резать металл, в условиях современного развития промышленных технологий оказывается достаточно многогранным. Так как режут металл также в бытовых и ремонтных целях, вопрос оказывается актуальным для многих людей.

Способы резки

Способы резки металлов классифицируются в зависимости от используемого оборудования. Этот параметр позволяет выделить следующие типы:

- ручная резка;

- гидроабразивная;

- термическая;

- газокислородная;

- плазменная;

- лазерная;

- механическая;

- резка ленточной пилой;

- при помощи гильотины;

- при помощи дискового станка.

Ручная резка металла

Данный метод резки не применяется в промышленности ввиду низкой эффективности. Разрезать металлический лист вручную можно с помощью ножниц, лобзика, ножовки, болгарки. Скорость и точность выполнения работы в данном случае полностью зависит от мастера, который режет материал. Стоит учесть, что используемые инструменты, особенно ножницы, существенно ограничены по техническим характеристикам. Не каждый металл получится разрезать вручную. Тем не менее такой способ подходит для выполнения большинства бытовых задач.

Гидроабразивная резка металла

Когда разделение проводится с целью раскройки заготовки из металла, одним из самых подходящих способов будет гидроабразивный. Струя воды, смешанная с абразивным веществом, воздействует на материал под давлением, благодаря чему можно вырезать детали сложной формы. Это один из первых методов резки металлов, известных человечеству. Современное оборудование позволяет добиться высокой точности и воспроизвести линии любой кривизны.

Другие преимущества данного способа включают:

- возможность легко резать металлические изделия значительной толщины;

- эффективное получение сложных элементов нестандартной конфигурации;

- минимальный расход металла при порезке благодаря маленькой ширине реза;

- защита материала от деформации и плавления за счет низкого температурного режима в зоне реза.

При всех преимуществах гидроабразивной резки металлов обработать таким образом получится только листы из определенного сплава, имеющие небольшую толщину.

Термическая резка металла

Термическая резка металла позволяет существенно ускорить раскрой. Терморезка бывает:

Каждый из видов термической резки имеет свои особенности, однако отличительной чертой является отсутствие прямого контакта между обрабатываемой поверхностью и инструментом. Бесконтактное разделение заготовки происходит с применением струи газа, лазерного луча или плазмы соответственно.

Газокислородная резка

При высоких температурах металл нагревается, плавится и выгорает. Именно это свойство лежит в основе газокислородной технологии.

Процесс газокислородной резки проходит в два этапа:

- Сначала в место будущего разреза направляют струю пламени, используя ацетилен как горючий материал.

- После того как металл разогрелся, в место разреза подают кислород. Под его воздействием мягкая поверхность разделяется, а присутствующие в материале окислы удаляются.

Такой метод позволяет разрезать металлические заготовки большой толщины, в том числе титановые листы. Однако у данного способа есть и особенности, которые можно рассматривать как недостатки:

- металлы некоторых видов, включая алюминий, медь и другие цветные металлы, хромоникелевые стали, высокоуглеродистые стали, не поддаются обработке;

- недостаточно качественный рез;

- широкий рез;

- появление в процессе наплывов и окислов;

- нельзя резать криволинейные поверхности;

- в зоне реза физические свойства материала изменяются.

Основная сложность при получении реза высокого качества возникает из-за необходимости выдерживать идентичное расстояние в течение всего процесса. В отличие от ручного резака автоматизированное устройство режет заготовку более точно и быстро.

Плазменная резка

Режущим инструментом при использовании данного метода выступает струя плазмы. Для такой резки металла применяется специальное оборудование — плазматрон. Через его сопло происходит струйная подача плазмы, которая является по сути ионизированным газом сверхвысокой температуры.

Плазменная резка незаменима тогда, когда необходимо разделить толстый металлический лист. Технология позволяет работать с материалом до 150 мм шириной.

По типу воздействия на материал рез может быть:

- плазменно-дуговым — обрабатываемый металл оплавляется при помощи электрической дуги между изделием и режущим инструментов;

- косвенным — разделение металлической заготовки происходит исключительно за счет плазмы.

Плазменная резка металла характеризуется:

- безопасностью;

- высокой скоростью работы;

- гладкостью реза;

- способностью работы со сложными контурами;

- нагреванием обрабатываемой поверхности до незначительного уровня;

- высокой ценой данного вида оборудования;

- шумом в процессе работы плазмотронов;

- необходимостью обучения;

- ограниченной толщиной материала, который можно разрезать таким способом.

Лазерная резка

Лазерная резка металла — это современный способ обработки изделий с помощью воздействия лазерного луча. Фокусируя лазер на конкретной точке разрезаемого материала, можно прогреть свыше температуры плавления и испарить участок поверхности. Передвигая рабочую головку по заданной траектории, на листовом металле получают рез необходимой формы и размера.

Чаще всего технологию применяют, когда обрабатывают:

- тонкие металлические листы;

- цветные металлы: медь, алюминий;

- трубные изделия;

- нержавеющую сталь.

Однако лазерная резка уникальна тем, что позволяет разрезать любые металлические изделия, а также детали их сплавов и неметаллов.

Кроме того, лазерный метод выделяется:

- возможностью вырезания сложных геометрических контуров;

- высокой точностью резки;

- ровностью кромки, близкой к идеальной;

- высокой производительностью.

Однако следует учитывать и недостатки такой обработки металла:

- ограниченная толщина поверхностей, которые возможно обработать;

- значительные затраты энергии;

- необходимость обучения перед выполнением реза.

Механическая резка металла

Механические технологии предполагают непосредственный контакт инструмента с металлом. Таким инструментом может быть:

- ленточно-пильный станок;

- дисковый станок;

- токарный станок с дополнительно установленными резцами;

- агрегат продольной резки.

Отдельно выделяют ударный способ разделения при помощи гильотины.

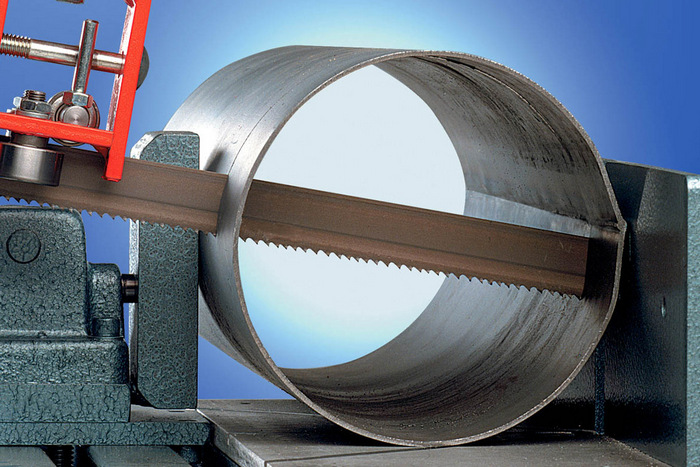

Резка ленточной пилой

К преимуществам такой резки металлов причисляют:

- высокую точность реза;

- возможность выполнить резы разных видов: как прямые, так и угловые;

- небольшое количество отходов за счет минимальной ширины реза;

- невысокую стоимость оборудования.

Современные модели удобны в использовании, поскольку оснащены дополнительным электронным оборудованием.

Ударная резка металла с помощью гильотины

Ударная резка металла, она же рубка, выполняется на специальном резаке-гильотине. Происходит фиксация материала в горизонтальном положении и его разделение рубящим ударом. Таким методом удобно разделять листовой металл. Разрезание происходит одновременно по всей длине материала. Способ подходит для работы с разными видами стали, включая нержавеющую, оцинкованную, электротехническую.

Главным преимуществом технологии считается возможность быстро получить абсолютно ровный рез. Однако есть и минусы: шумная работа оборудования, разная ширина у полученный частей металла, ограниченная ширина материала, который можно обработать.

Резка на дисковом станке

Рабочим инструментом выступает диск с зубьями по внешнему краю. Электродвигатель приводит диск в движение, позволяя осуществить качественный рез по металлу.

Среди плюсов данного метода можно отметить:

- высокое качество реза;

- возможность резки под углом;

- точность обработки;

- компактное и универсальное оборудование.

Инструменты для резки металлов

Резать металл можно и в бытовых условиях — с этой целью используют такие механические приспособления, как ножницы и пилы разных видов.

Ручные ножницы

Подходят, если толщина металла не превышает 3 мм. Ручные ножницы — один из самых популярных инструментов для бытовой обработки металлических изделий. При этом они бывают нескольких видов:

- для прямого реза;

- для криволинейного реза;

- пальцевые — для резки по сложной траектории;

- ножницы с одним подвижным лезвием.

Пилы для металла также бывают разные. Каждая имеет свои преимущества и недостатки. Металлорезка выполняется пилой одного из следующих видов:

Выбирать пилу следует с учетом конкретной задачи и особенностей материала. Например, торцевая пила позволяет резать под углом, а дисковая пила отлично справится с распилом тонких листов металла.

Углошлифовальная машина

Этот инструмент для резки металлов широко известен как болгарка. Ею удобно пользоваться за счет небольшого веса и универсальности. Сменные диски позволяют обработку металла разной толщины. Кроме того, болгарка может не только резать, но и шлифовать и полировать поверхность. Благодаря удобству и широкому функционалу именно углошлифовальная машина считается оптимальным инструментом для резки металла в быту.

Специалисты Череповецкого завода металлоконструкций имеют многолетний опыт работы с разнообразными материалами. Для промышленной резки металлов мы используем современное оборудование и сертифицированное сырье, что позволяет гарантировать высокое качество металлоконструкций.

Источник