- Термическая обработка стали

- Назначение термической обработки

- Классификация и виды термообработки

- Отпуск

- 1. Отпуск низкий

- 2. Средний отпуск

- 3. Высокий отпуск

- Отжиг

- 1. Гомогенизация

- 2. Рекристаллизация

- 3. Изотермический отжиг

- 4. Отжиг для устранения напряжений

- 5. Отжиг полный

- 6. Неполный отжиг

- Закалка

- Нормализация

- Преимущества термообработки

- Классификация видов термической обработки

Термическая обработка стали

Термическая обработка стали позволяет придать изделиям, деталям и заготовкам требуемые качества и характеристики. В зависимости от того, на каком этапе в технологическом процессе изготовления проводилась термическая обработка, у заготовок повышается обрабатываемость, с деталей снимаются остаточные напряжения, а у деталей повышаются эксплуатационные качества.

Технология термической обработки стали – это совокупность процессов: нагревания, выдерживания и охлаждения с целью изменения внутренней структуры металла или сплава. При этом химический состав не изменяется.

Так, молекулярная решетка углеродистой стали при температуре не более 910°С представляет из себя куб объемно-центрированный. При нагревании свыше 910°С до 1400°С решетка принимает форму гране-центрированного куба. Дальнейший нагрев превращает куб в объемно-центрированный.

Сущность термической обработки сталей – это изменение размера зерна внутренней структуры стали. Строгое соблюдение температурного режима, времени и скорости на всех этапах, которые напрямую зависят от количества углерода, легирующих элементов и примесей, снижающих качество материала. Во время нагрева происходят структурные изменения, которые при охлаждении протекают в обратной последовательности. На рисунке видно, какие превращения происходят во время термической обработки.

Изменение структуры металла при термообработке

Назначение термической обработки

Термическая обработка стали проводится при температурах, приближенных к критическим точкам . Здесь происходит:

- вторичная кристаллизация сплава;

- переход гамма железа в состояние альфа железа;

- переход крупных частиц в пластинки.

Внутренняя структура двухфазной смеси напрямую влияет на эксплуатационные качества и легкость обработки.

Образование структур в зависимости от интенсивности охлаждения

Основное назначение термической обработки — это придание сталям:

- В готовых изделиях:

- прочности;

- износостойкости;

- коррозионностойкость;

- термостойкости.

- В заготовках:

- снятие внутренних напряжений после

- литья;

- штамповки (горячей, холодной);

- глубокой вытяжки;

- увеличение пластичности;

- облегчение обработки резанием.

- снятие внутренних напряжений после

Термическая обработка применяется к следующим типам сталей:

- Углеродистым и легированным.

- С различным содержанием углерода, от низкоуглеродистых 0,25% до высокоуглеродистых 0,7%.

- Конструкционным, специальным, инструментальным.

- Любого качества.

Классификация и виды термообработки

Основополагающими параметрами, влияющими на качество термообработки являются:

- время нагревания (скорость);

- температура нагревания;

- длительность выдерживания при заданной температуре;

- время охлаждения (интенсивность).

Изменяя данные режимы можно получить несколько видов термообработки.

Виды термической обработки стали:

- Отжиг

- I – рода:

- гомогенизация;

- рекристаллизация;

- изотермический;

- снятие внутренних и остаточных напряжений;

- II – рода:

- полный;

- неполный;

- I – рода:

- Закалка;

- Отпуск:

- низкий;

- средний;

- высокий.

- Нормализация.

Температура нагрева стали при термообработке

Отпуск

Отпуск в машиностроении используется для уменьшения силы внутренних напряжений, которые появляются во время закалки. Высокая твердость делает изделия хрупкими, поэтому отпуском добиваются увеличения ударной вязкости и снижения жесткости и хрупкости стали.

1. Отпуск низкий

Для низкого отпуска характерна внутренняя структура мартенсита, которая, не снижая твердости повышает вязкость. Данной термообработке подвергаются измерительный и режущий инструмент. Режимы обработки:

- Нагревание до температуры – от 150°С, но не выше 250°С;

- выдерживание — полтора часа;

- остывание – воздух, масло.

2. Средний отпуск

Для среднего отпуска преобразование мартенсита в тростит. Твердость снижается до 400 НВ. Вязкость возрастает. Данному отпуску подвергаются детали, работающие со значительными упругими нагрузками. Режимы обработки:

- нагревание до температуры – от 340°С, но не выше 500°С;

- охлаждение – воздух.

3. Высокий отпуск

При высоком отпуске кристаллизуется сорбит, который ликвидирует напряжения в кристаллической решетке. Изготавливаются ответственные детали, обладающие прочностью, пластичностью, вязкостью.

Нагревание до температуры – от 450°С, но не выше 650°С.

Отжиг

Применение отжига позволяет получить однородную внутреннюю структуру без напряжений кристаллической решетки. Процесс проводят в следующей последовательности:

- нагревание до температуры чуть выше критической точки в зависимости от марки стали;

- выдержка с постоянным поддержанием температуры;

- медленное охлаждение (обычно остывание происходит совместно с печью).

1. Гомогенизация

Гомогенизация, по-иному отжиг диффузионный, восстанавливает неоднородную ликвацию отливок. Режимы обработки:

- нагревание до температуры – от 1000°С, но не выше 1150°С;

- выдержка – 8-15 часов;

- охлаждение:

- печь – до 8 часов, снижение температуры до 800°С;

- воздух.

2. Рекристаллизация

Рекристаллизация, по-иному низкий отжиг, используется после обработки пластическим деформированием, которое вызывает упрочнение за счет изменения формы зерна (наклеп). Режимы обработки:

- нагревание до температуры – выше точки кристаллизации на 100°С-200°С;

- выдерживание — ½ — 2 часа;

- остывание – медленное.

3. Изотермический отжиг

Изотермическому отжигу подвергаются легированные стали, для того чтобы произошел распад аустенита. Режимы термообработки:

- нагревание до температуры – на 20°С — 30°С выше точки ;

- выдерживание;

- остывание:

- быстрое – не ниже 630°С;

- медленное – при положительных температурах.

4. Отжиг для устранения напряжений

Снятие внутренних и остаточных напряжений отжигом используется после сварочных работ, литья, механической обработки. С наложением рабочих нагрузок детали подвергаются разрушению. Режимы обработки:

- нагревание до температуры – 727°С;

- выдерживание – до 20 часов при температуре 600°С — 700°С;

- остывание — медленное.

5. Отжиг полный

Отжиг полный позволяет получить внутреннюю структуру с мелким зерном, в составе которой феррит с перлитом. Полный отжиг используют для литых, кованных и штампованных заготовок, которые будут в дальнейшем обрабатываться резанием и подвергаться закалке.

Полный отжиг стали

- температура нагрева – на 30°С-50°С выше точки ;

- выдержка;

- охлаждение до 500°С:

- сталь углеродистая – снижение температуры за час не более 150°С;

- сталь легированная – снижение температуры за час не более 50°С.

6. Неполный отжиг

При неполном отжиге пластинчатый или грубый перлит преобразуется в ферритно-цементитную зернистую структуру, что необходимо для швов, полученных электродуговой сваркой, а также инструментальные стали и стальные детали, подвергшиеся таким методам обработки, температура которых не провоцирует рост зерна внутренней структуры.

- нагревание до температуры – выше точки или , выше 700°С на 40°С — 50°С;

- выдерживание – порядка 20 часов;

- охлаждение — медленное.

Закалка

Закалку сталей применяют для:

- Повышения:

- твердости;

- прочности;

- износоустойчивости;

- предела упругости;

- Снижения:

- пластичности;

- модуля сдвига;

- предела на сжатие.

Суть закалки – это максимально быстрое охлаждение прогретой насквозь детали в различных средах. Каление производится с полиморфными изменениями и без них. Полиморфные изменения возможны только в тех сталях, в которых присутствуют элементы способные к преобразованию.

Такой сплав подвергается нагреву до той температуры, при которой кристаллическая решетка полиморфного элемента терпит изменения, за счет чего увеличивается растворяемость легирующих материалов. При снижении температуры решетка изменяет структуру из-за избытка легирующего элемента и принимает игольчатую структуру.

Невозможность полиморфных изменений при калении обусловлено ограниченной растворимостью одного компонента в другом при быстрой скорости охлаждения. Для диффузии мало времени. В итоге получается раствор с избытком нерастворенного компонента (метастабильтный).

Для увеличения скорости охлаждения стали используются такие среды как:

- вода;

- соляные растворы на основе воды;

- техническое масло;

- инертные газы.

Сравнивая скоростной режим охлаждения стальных изделий на воздухе, то охлаждение в воде с 600°С происходит в шесть раз быстрее, а с 200°С в масле в 28 раз. Растворенные соли повышают закаливающую способность. Недостатком использования воды считается появление трещин в местах образования мартенсита. Техническое масло используется для закалки легирующих сплавов, но оно пригорает к поверхности.

Металлы, использующиеся при изготовлении изделий медицинской направленности не должны иметь пленки из оксидов, поэтому охлаждение происходит в среде разряженного воздуха.

Чтобы полностью избавиться от аустенита, из-за которого у стали наблюдается высокая хрупкость, изделия подвергаются дополнительному охлаждению при температурах от — 40°С и до -100°С в специальной камере. Также можно использовать углекислую кислоту в смеси с ацетоном. Такая обработка повышает точность деталей, их твердость, магнитные свойства.

Если деталям не требуется объемная термообработка, проводится каление только поверхностного слоя на установках ТВЧ (токами высокой частоты). При этом глубина термообработки составляет от 1 мм до 10 мм, а охлаждение происходит на воздухе. В итоге поверхностный слой становится износоустойчивым, а середина вязкая.

Процесс закалки предполагает прогревание и выдержку стальных изделий при температуре, достигающей порядка 900°С. При такой температуре стали с содержанием углерода до 0,7% имеют структуру мартенсита, который при последующей термообработке перейдет в требуемую структуру с появлением нужных качеств.

Нормализация

Нормализация формирует структуру с мелким зерном. Для низкоуглеродистых сталей — это структура феррит-перлит, для легированных – сорбитоподобная. Получаемая твердость не превышает 300 НВ. Нормализации подвергаются горячекатаные стали. При этом у них увеличивается:

- сопротивление излому;

- производительность обработки;

- прочность;

- вязкость.

Процесс нормализации стали

- происходит нагрев до температуры – на 30°С-50°С выше точки ;

- выдерживание в данном температурном коридоре;

- охлаждение – на открытом воздухе.

Преимущества термообработки

Термообработка стали – это технологический процесс, который стал обязательным этапом получения комплектов деталей из стали и сплавов с заданными качествами. Этого позволяет добиться большое разнообразие режимов и способов термического воздействия. Термообработку используют не только применительно к сталям, но и к цветным металлам и сплавам на их основе.

Стали без термообработки используются лишь для возведения металлоконструкций и изготовления неответственных деталей, срок службы которых невелик. К ним не предъявляются дополнительные требования. Повседневная же эксплуатация наоборот диктует ужесточение требований, именно поэтому применение термообработки предпочтительно.

В термически необработанных сталях абразивный износ высок и пропорционален собственной твердости, которая зависит от состава химических элементов. Так, незакаленные матрицы штампов хорошо сочетаются при работе с калеными пуансонами.

Источник

Классификация видов термической обработки

Для изменения свойств сплава, возникающих вследствие термической обработки, необходимо, чтобы в сплаве в результате термической обработки произошли остающиеся изменения, обусловленные в первую очередь фазовыми превращениями.

Все виды термической обработки можно разделить на четыре основные группы.

Первая группа. Предшествующая обработка может привести металл в неустойчивое состояние. Так, холодная пластическая деформация создает наклеп — искажение кристаллической решетки. При затвердевании — не успевают протекать диффузионные процессы, и состав металла даже в объеме одного зерна оказывается неоднород-

ным. Быстрое охлаждение или неравномерное приложение напряжений делает неравномерным распределение упругой деформации. Неустойчивое состояние при комнатной температуре сохраняется долго, так как теплового движения атомов при комнатной температуре недостаточно для перехода в устойчивое состояние.

Нагрев (увеличение тепловой подвижности атомов) приводит к тому, что процессы, приводящие металл в устойчивое состояние (снятие напряжений, уменьшение искажений кристаллической решетки, рекристаллизация, диффузия), достигают заметных скоростей.

Термическая обработка, заключающаяся в нагреве металла, который в результате какой-то предшествующей обработки получил неустойчивое состояние, и приводящая его и более устойчивое состояние, называется отжигом.

Если в сплавах при нагреве происходит фазовое превращение (аллотропическое превращение, растворение второй фазы и т. д.), то нагрев выше некоторой критической температуры вызывает изменение в строении сплава. При последующем охлаждении произойдет обратное превращение. Если охлаждение достаточно медленное, то превращение будет полное, и фазовый состав будет соответствовать равновесному состоянию.

Существуют два вида отжига. Если сплав не имеет фазовых превращений, то любой нагрев сплава с неравновесной структурой приводит сплав в более равновесное состояние. Такой отжиг называетсяотжигом первого рода. Если у сплава есть фазовое превращение, то нагрев сплава с неравновесной структурой (но не обусловленной закалкой) выше температуры фазовых превращений с последующим медленным охлаждением приводит сплав в более равновесное состояние. Такая обработка тоже относится к отжигу, но классифицируется как отжиг второго рода или фазовая перекристаллизация.

Вторая группа. Если в сплаве при нагреве происходят фазовые изменения, то полнота обратного (при охлаждении) превращения зависит от скорости охлаждения. Теоретически можно себе представить такие условия охлаждения, при которых обратное превращение вовсе не произойдет, и при комнатной температуре в результате быстрого охлаждения зафиксируется состояние сплава, характерное для высоких температур. Такая операция называется закалкой. Во многих случаях закалка не фиксирует совсем (или фиксирует не полностью) состояние сплава, устойчивое при высоких температурах. Поэтому предельный случай закалки, когда состояние сплава, характерное для вы-

соких температур, фиксируется, называется истинной закалкой, в отличие от закалки в более широком смысле, когда фиксируется не состояние сплава при высокой температуре, а некоторая его стадия структурного превращения, при которой в сплаве не достигнуто еще равновесное состояние.

Закалка бывает объемной (под закалку нагревают насквозь все изделие) и поверхностной (осуществляют местный, чаще поверхностный) нагрев.

Между закалкой и отжигом второго рода есть общее. И в том, и в другом случае сплав нагревается выше температуры фазового превращения, и окончательное строение приобретает в результате превращения при последующем охлаждении. Однако между обоими видами имеется и принципиальная разница.При отжиге второго рода цель охлаждения — приближение сплава к равновесному состоянию, поэтому охлаждение проводят медленно. При закалке охлаждение быстрое, чтобы отдалить структурное состояниесплава от равновесного.

Третья группа. Состояние закаленного сплава характеризуется неустойчивостью. Даже без всякого температурного воздействия в сплаве могут происходить процессы, приближающие его к равновесному состоянию. Нагрев сплава, увеличивающий подвижность атомов, способствует этим превращениям. При повышении температуры закаленный сплав все больше приближается к равновесному состоянию. Такая обработка, т. е. нагрев закаленного сплава, нониже температурыравновесных фазовых превращений,называется отпуском. И при отжиге первого рода, как и при отпуске, сплав приближается к структурному равновесию. В обоих случаях начальную стадию характеризует неустойчивое состояние, только для отжига первого рода оно было результатом предварительной обработки, при которой, однако, не было фазовых превращений, а для отпуска — предшествовавшей закалкой. Таким образом, отпуск — вторичная операция, осуществляемая всегда после закалки. Отпуск иногда называют старением. В одних случаях старением называют длительный низкотемпературный нагрев, объединяя при этом отжиг 1 рода и отпуск, в других — нагрев закаленной стали называют отпуском, а нагрев закаленных сплавов цветных металлов — старением. Сейчас рекомендуют такое разграничение отпуска и старения: отпуск — это нагрев закаленного сплава, имеющего фазовые превращения; старение — это нагрев закаленного сплава, не имеющего фазовых превращений. В этом случае закаленное

состояние характеризуется пересыщением твердого раствора. Дадим краткое определение основных видов термической обработки.

Отжиг — термическая операция, состоящая в нагреве металла, имеющего неустойчивое состояние в результате предшествовавшей обработки, и приводящая металл в более устойчивое состояние.

Закалка — термическая операция, состоящая в нагреве выше температуры превращения с последующим достаточно быстрым охлаждением для получения структурно неустойчивого состояния сплава.

Отпуск — термическая операция, состоящая в нагреве закаленного сплава ниже температуры превращения для получения более устойчивого структурного состояния сплава.

Кроме этих основных видов термической обработки, имеются еще два принципиально отличных способа, представляющих сочетание термической обработки с металлургией или механической технологией.

Способность металлов растворять различные элементы позволяет при повышенных температурах атомам вещества, окружающего поверхность металла, диффундировать внутрь него, создавая поверхностный слой измененного состава. При этой обработке изменяется не только состав, но и структура поверхностных слоев, а иногда сердцевины. Такая обработка называется химико-термической обработкой (ХТО). К этому виду химико-термической обработки относится как бы обратный процесс — удаление элементов путем подбора соответствующих сред. Диффузионная подвижность неметаллов (С, N, О, Н, В) отлична от подвижности металлов, поэтому химико-термическую обработку подразделяют на диффузионное насыщение неметаллами и металлами.

В последнее время применение получает обработка, в которой в едином технологическом процессе сочетаются деформация и структурные превращения. Такая обработка получила название деформационно-термическая. В зависимости от того, когда осуществляется пластическая деформация до или после превращения, деформационно-термическую обработку разделяют на термомеханическую обработку ТМО (деформация осуществляется до превращения) и механико-термическую обработку МТО (деформация осуществляется после превращения). Таким образом, к трем основным видам термической обработки (отжиг, закалка, отпуск) должны быть добавлены две сложные обработки:

химико-термическая обработка — нагрев сплава в соответствующих химических реагентах для изменения состава и структуры поверхностных слоев:

деформационно-термическая обработка — деформация и последующая термическая обработка, сохраняющая в той или иной форме результаты наклепа.

10.3. Основные виды термической обработки стали

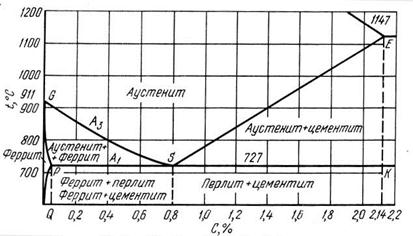

Если основой при рассмотрении термической обработки сплавов является соответствующая диаграмма состояния, то, очевидно, что основой для изучения термической обработки стали является диаграмма железо — углерод. Поскольку мы рассматриваем термическую обработку стали, то нам интересны только сплавы с концентрацией до 2 % С и соответственно область на диаграмме железо—углерод с концентрацией углерода до 2 % (точнее до 2,14 % С).

Естественно, что верхней температурной границей при термической обработке является линия солидуса, поэтому процессы первичной кристаллизации и, следовательно, верхняя часть диаграммы для нас в данном случае не имеют большого значения.

Участок диаграммы железо-углерод, который мы будем рассматривать, изображен на рис.48.

Приведем общепринятые обозначения критических точек.

Критические точки обозначаются буквой А.

Рис.48. «Стальной» участок диаграммы Fe-C

Нижняя критическая точка, обозначаемая А1, лежит на линии PSK и соответствует превращению аустенит ↔ перлит. Верхняя критическая точка А3, лежит на линии GSЕ и соответствует началу выпадения или концу растворения феррита в доэвтектоидных сталях или цементита (вторичного) в заэвтектоидных сталях. Чтобы отличить критическую точку при нагреве от критической точки при охлаждении, рядом с буквой А ставят букву с, в первом случае и r — во втором.

Следовательно, критическая точка превращения аустенита в перлит обозначается Аr1, а перлит в аустенит Ас1, начало выделения феррита из аустенита обозначается Аr3; конец растворения феррита в аустените Ас3. Начало выделения вторичного цементита из аустенита обозначается также Аr3, а конец растворения вторичного цементита в аустените — Ас3 .

Ниже дана характеристика основных видов термической обработки стали в соответствии с выше приведенной классификацией.

Отжиг — фазовая перекристаллизация, заключающаяся в нагреве выше Ас3 с последующим медленным охлаждением. При нагреве выше Ас1, но ниже Ас3 полная перекристаллизация не произойдет; такая термическая обработка называется неполным отжигом. При отжиге состояние стали приближается к структуре равновесному; структура стали после отжига: перлит + феррит, перлит или перлит + цементит.

Если после нагрева выше Ас3 провести охлаждение на воздухе, то это будет первым шагом к отклонению от практически равновесного структурного состояния. Такая термическая операция называется нормализацией.

Закалка — нагрев выше критической точки Ас3 с последующим быстрым охлаждением. При медленном охлаждении аустенит распадается на феррит + цементит при Аr1. С увеличением скорости охлаждения превращение происходит при более низких температурах. Феррито-цементитная смесь по мере снижения Аr1 становится все более мелко дисперсной и твердой. Если же скорость охлаждения была так велика и переохлаждение было так значительно, что выделение цементита и феррита не произошло, то и распада твердого раствора не происходит, а аустенит (γ-твердый раствор) превращается в мартенсит (пересыщенный твердый раствор углерода в α-железе). Неполная закалка — термическая операция, при которой нагрев проводят до

температуры лежащей выше Ас1, но ниже Ас3 и в структуре стали сохраняется доэвтектоидный феррит (заэвтектоидный цементит).

Отпуск — нагрев закаленной стали ниже Ас1и последующее медленноеохлаждение.

Для стали возможны различные виды химико-термической обработки в зависимости от элемента, диффундирующего в сталь. Насыщение стали углеродом называется цементацией, азотом — азотированном, алюминием — алитированием, хромом — хромированием и т. д.

Термомеханическая обработка стали — нагрев до аустенитного состояния, деформация стали в аустенитном состоянии (в стабильном состоянии — выше Ас3 или в нестабильном переохлажденном состоянии) и окончательное охлаждение с протекающим при этом превращением наклепанного аустенита.

10.4. Четыре основных превращения в стали

При изучении кристаллизации мы видели, что этот процесс превращения жидкости в твердое вещество и наоборот совершается вследствие большей устойчивости одного или другого состояния.

Фазовые превращения, которые совершаются в стали, также вызваны тем, что вследствие изменившихся условий, например температуры, одно состояние оказывается менее устойчивым, чем другое. Этим и вызываются превращения, протекающие в стали.

Рассматривая структурные превращения в стали, мы, прежде всего, должны указать, что основными являются три структуры, а переход их из одной в другую характеризуют основные превращения.

Укажем эти структуры:

аустенит (А) — твердый раствор углерода в γ-железе Feγ (С);

мартенсит (М) — пересыщенный твердый раствор углерода в α-железе Feα (С);

перлит (П) — эвтектоидная смесь из одновременно образующихся феррита и карбида Feα + Fe3С (ничтожно малой равновесной растворимостью углерода в феррите пренебрегаем).

При термической обработке стали наблюдаются четыре основных превращения.

I. Превращение перлита в аустенит, протекающее выше точки Ас1, выше температуры стабильного равновесия аустенит—перлит; при этих температурах из трех основных структур минимальной свободной энергией обладает аустенит:

II. Превращение аустенита в перлит, протекающее ниже А1:

III. Превращение аустенита в мартенсит:

Это превращение наблюдается ниже температуры метастабильного равновесия аустенит—мартенсит (То). При То более устойчивой фазой является перлит, однако работа, необходимая для образования мартенсита из аустенита, меньше, чем для образования перлита, поэтому ниже То образование перлита (феррито-карбидной смеси) из аустенита может произойти только в результате превращения аустенита в мартенсит, а затем уже мартенсита в перлит.

Таким образом, аустенито-мартенситное превращение в данном случае является промежуточным в процессе перехода аустенита в перлит.

IV. Превращение мартенсита в перлит, точнее, в феррито-карбидную смесь:

Оно происходит при всех температурах, так как при всех температурах свободная энергия мартенсита больше свободной энергии перлита (точнее феррито-карбидной смеси).

10.5. Образование аустенита

Превращение перлита в аустенит в полном соответствии с диаграммой состояния Fе—С может совершиться лишь при очень медленном нагреве. При обычных условиях нагрева превращение запаздывает и получается перенагрев, т. е. превращение происходит лишь при температурах, несколько более высоких, чем указано на диаграмме Fe—C.

Перенагретый выше критической точки перлит с различной скоростью в зависимости от степени перенагрева превращается в аустенит.

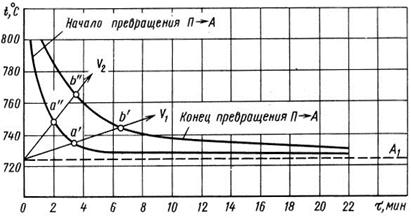

На рис. 49 приведены данные, показывающие время превращения перлита в аустенит для стали, содержащей 0,86 % С, при разных температурах (в зависимости от степени перенагрева). Расположение кривых показывает, что чем выше температура, тем быстрее (т. е. за меньший отрезок времени) протекает превращение.

Например, при 780 °С превращение перлит + аустенит завершится за 2 мин. а при 740 °С — за 8 мин.

Рис. 49.Превращения перлита (П) в аустенит (А) при постоянной температуре

Диаграмма, приведенная на рис. 49, дана в координатах температура — время, поэтому на нее можно нанести кривые нагрева.

Луч соответствует нагреву стали с какой-то определенной скоростью v2. Он пересекает линии начала и конца превращения в точках а» и b». Следовательно, при непрерывном нагреве со скоростью v2 мы зафиксируем превращение, протекающее в интервале температур от точки а» до точки b». Если нагрев был более медленным, то луч v1 пересекает кривые превращения при более низких температурах (точки а’ и b’), и превращение произойдет тоже при более низких температурах.

Кривые начала и конца превращения, асимптотически приближаясь к горизонтали А1 пересекут ее в бесконечности. Нагрев с бесконечно малой скоростью пересечет горизонталь А1 в бесконечности, где сливаются кривые начала и конца превращения и где превращение перлита в аустенит произойдет в одной «точке», т. е. при постоянной температуре. Это, очевидно, и будет случай равновесного превращения — по диаграмме Fe—С. Реальные превращения, в отличие от равновесных, протекают при температуре выше А1 и не при одной температуре, а в интервале температур, лежащем тем выше, чем быстрее нагреваем сталь.

Окончание процесса превращения характеризуется образованием аустенита и исчезновением перлита. Однако этот вновь образо-

вавшийся аустенит даже в объеме одного зерна неоднороден. В тех местах, в которых ранее были пластинки (или зерна) перлитного цементита, содержание углерода больше, чем в тех местах, где залегали пластинки феррита. Поэтому только что образовавшийся аустенит неоднороден.

Для получения однородного по составу (гомогенного) аустенита при нагреве требуется не только перейти через точку окончания перлитно-аустенитного превращения, но и перегреть сталь выше этой точки или дать выдержку для завершения диффузионных процессов внутри аустенитного зерна.

Скорость гомогенизации аустенита в значительной степени определяется исходной структурой стали — степенью дисперсности цементита и его формой. Чем мельче частицы цементита и, следовательно, больше их суммарная поверхность, тем быстрее происходят описанные превращения.

Источник