СПОСОБЫ ИЗГОТОВЛЕНИЯ ОТЛИВОК

§ 5. Классификация способов получения отливок и разновидности литейных форм

1. Классификация способов получения отливок. Современное литейное производство располагает следующими способами изготовления отливок: 1) в песчано-глинистых формах с ручной и машинной формовкой; 2) в металлических формах; 3) под давлением; 4) по выплавляемым моделям; 5) в оболочковых формах; 6)ч центробежным литьем; 7) электрошлаковым литьем; 8) под низким давлением; 9)’ вакуумным всасыванием; 10) выжиманием; 11) жидкой штамповкой.

Область применения этих способов определяется многими фактами: типом производства (единичное, серийное, массовое); массой отливок (мелкие — до 100, средние — до 1000, крупные — более 1000 кг); точпостью и чистотой поверхности отливок; литейными свойствами сплавов; жономической целесообразностью использования того или иного способа.

2. Разновидности литейных форм. Для получения отливок используют различные литейные формы, отличающиеся: сроком службы (разовые, многократные); состоянием перед заливкой (сухие, подсушенные, сырые, химически твердеющие, самотвердеющие) и технологией изготовления (вручную, на машинах, по выплавляемым моделям и др.).

Разовые формы изготавливают из песчано-глинистых, песчано-смоля-ных формовочных смесей, и служат они для получения только одной отливки. По толщине стенок разовые формы могут быть толстостенные (30—250 и более мм), тонкостенные (10—20 мм) и оболочковые (до 10 мм). Разовую форму изготавливают разъемной, состоящей из нижней и верхней нолуформ. К разовым формам относят также неразъемные формы, изготовленные по выплавляемым моделям (см. § 16). После заливки разовую форму разрушают для освобождения затвердевшей отливки.

Многократные разъемные формы изготавливают из шамота, асбеста, алебастра, цемента и других огнеупорных материалов. Такие формы выдерживают несколько десятков и сотен заливок. После заливки многократную форму раскрывают, не разрушая ее, извлекают готовую отливку и снова собирают для очередной заливки.

Многократные формы (кокили) изготавливают металлическими: из чугуна, стали и иногда из медных и алюминиемых сплавов. От температуры плавления сплава, из которого получают отливку, зависит срок службы кокиля. Так, в одном кокиле можно изготовить до нескольких сотен отливок из стали, до нескольких тысяч отливок из чугуна и до сотен тысяч отливок из сплавов цветных металлов. Из-за высокой стоимости кокили используют только в серийном и массовом производстве отливок. Отливка извлекается .из кокиля специальными толкателями, которые при раскрытии половин кокиля выходят из своих гнезд и выталкивают отливку.

§ 6. Изготовление отливок в разовых формах

|

I. Общее понятие о разовой форме. В настоящее время около 90 %

отливок наготавливают в разовых песчано-глинистых формах. На

ри

§ 7. Модельные комплекты для ручной и машинной формовки

1. Состав и назначение модельного комплекта. В модельный комплект входят: 1) модель будущей отливки; 2) один или несколько стержневых ящиков (если отливка имеет полости или отверстия); 3) модели литниковой системы; 4) подмодельная доска (при ручной формовке) или модельная плита (при машинной формовке).

С помощью модели в литейной форме получают отпечаток наружной конфигурации отливки. В стержневых ящиках изготавливают песчаные

Рис. 111.6. Модельный комплект.

стержни, обеспечивающие получение внутренней полости отливки. При формовке на подмодельную доску устанавливают модель или полумодель.

Модельный комплект должен: отвечать форме и размерам отливки с учетом линейной усадки металла и припусков на механическую обработку; быть достаточно прочным; не изменять размеры при хранении и многократном использовании; его конструкция не должна затруднять набивку формы и удаление из нее модели или стержня из стержневого ящика; быть легким и недорогим.

2. Модельный комплект для ручной формовки изготавливают для се-

рийного производства из твердых пород древесины (клен, бук, береза),

а в единичном — из ели и сосны. Неразъемные модели используют для

отливок несложной конфигурации, которые могут быть заформованы в

одной полуформе. Для сложных отливок модель изготавливают разъем-

ной, что позволяет удалять ее из формы без разрушения последней. С этой

же целью вертикальные стенки модели, перпендикулярные плоскости

разъема формы, делают с уклоном в пределах от 0,5 до 3° (нижний предел

для высоких моделей, верхний — для низких). Размеры модели по

сравнению с размерами детали увеличивают на величину линейной усадки

металла, из которого изготавливают отливку, и на величину припусков

на механическую обработку, предусмотренных ГОСТами и нормативами.

На рис. III.6 дан чертеж отливки (а), рисунок разъемной модели (б) и стержневого ящика со стержнем (в) для нее. В отличие от отливки модель вместо отверстия имеет выступающие части 1, называемые стержневыми знаками. Знаки образуют в форме отпечатки, на которые устанавливают изготовленный в стержневом ящике стержень 3. Стержневой ящик состоит из двух половин, которые, как и полумодели, в процессе формовки «•псдиняются с помощью центровочных шипов 2.

3. Литниковая система (рис. II 1.7, а) состоит из литниковой чаши 1,

ШОЯка 2, шлакоуловителя 3 и питателей 4. Литниковая чаша уменьшает

динамический напор струи металла и частично отделяет шлак. Стояк,

Соединяющий литниковую чашу со шлакоуловителем, делают конусным.

Шлакоуловитель трапецеидального сечения размещают в верхней иоло-

Рис. 111.7. Литниковая система.

вине формы в плоскости разъема. Он должен задержать шлаковые и земляные включения, не допустив их в полость формы. Это достигают понижением скорости металла в шлакоуловителе, изменяя направление его движения. При торможении металла шлаковые включения всплывают и задерживаются в шлакоуловителе. Хорошо очищает металл шлакоуловитель гребенчатого типа (рис. III.7, б). При машинной формовке используют фильтровальную огнеупорную сетку 5, которую устанавливают в воронку (рис. 111.7, в) или в шлакоуловитель (рис. III.7, г). Питатели подводят металл непосредственно в полость формы. Размещают их в нижней полуформе в плоскости разъема.

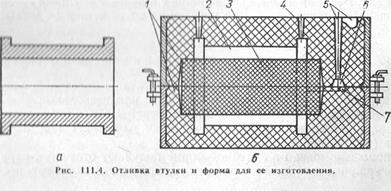

Литниковая система во время заливки должна быть заполнена жидким металлом, так как разрыв струи приводит к всасыванию воздуха и шлака в полость формы, а также к образованию окисленных плен в месте разрыва. Поэтому между элементами литниковой системы выдерживают определенное соотношение: суммарная площадь сечения всех питателей (Рп) должна быть меньше площади сечения шлакоуловителя (Рш), который в свою очередь, имеет сечение меньшее, чем стояк (Рс), например: Рп: Рт: Рс = 1,0 : 1,2′: 1,4. К литниковой системе относится также выпор — вертикальный канал 4 (рис. III.4), располагаемый в самой верхней точке отливки. Он служит для выхода воздуха из полости формы при ее заливке, а также для сбора всплывающей грязи и контроля заполнения формы металлом.

4. Модельный комплект при машинной формовке изготавливают из сплавов легких металлов. Металлические полумодели закрепляют винтами на металлических плитах. На этой же плите монтируют модели литниковой системы. Такие плиты называют модельными. Так как при машинной формовке две полуформы изготавливают отдельно на разных машинах, то полумодели закрепляют на координатных модельных плитах, чтобы обеспечить совпадение двух полуформ ори их сборке.

На рис. III. 8 показаны верхняя 3 и нижняя 2модельные плиты с опоками 7. Полумодели верхняя 4 и нижняя / зафиксированы контрольными штифтами 5 и закреплены винтами 9. Таким же образом закреплены модели шлакоуловителя 6 и питателя 8.

Источник

1.Классификация способов изготовления отливок.

Основными способами изготовления металлических заготовок и деталей являются литье, обработка давлением и обработка резанием. Изделия, сложной формы могут быть получены также сваркой, пайкой или клепкой деталей, полученных предварительно литьем или обработкой давлением. Все большее количество заготовок и деталей машин производят с использованием методов порошковой металлургии.

Литейное производство является одной из отраслей машиностроения. Задача литейного производства – изготовление изделий любой массы, разнообразных по форме и размерам (в том числе с внутренними полостями) из металлов и сплавов, обладающих жидкотекучестью. Доля литых деталей в большинстве изготовляемых машин составляет в 40-50%, а по стоимости изготовления их– 10-15%.

При литье металлический расплав заливают в заранее приготовленные литейные формы, которые бывают разовыми или постоянными.

Выбор способа литья определяется служебным назначением детали, производственной программой, экономической целесообразностью, а также требуемой точностью и качеством поверхности отливок.

Большая часть отливок изготовляется литьем в песчаные формы. В некоторых случаях применяют специальные способы литья: в оболочковые формы, по выплавляемым моделям, в постоянные металлические формы – кокили, под давлением, под регулируемым давлением, центробежное, электрошлаковое и др.

Основные операции технологического процесса изготовления отливок могут быть объединены в три группы: формовки; плавки и заливки; выбивки и очистки отливок.

Известно множество разновидностей литья:

1) в песчаные формы (ручная или машинная формовка);

2) в многократные (цементные, графитовые, асбестовые) формы; 3) в оболочковые формы; 4) по выплавляемым моделям; 5) по замораживаемым ртутным моделям;

6) центробежное литьё;7) в кокиль; 8) литьё под давлением; 9) по газифицируемым (выжигаемым) моделям; 10) вакуумное литьё; 11) электрошлаковое литьё; 12) литьё с утеплением.

Так как разновидности литья различаются одновременно по многим разнородным признакам, то возможны и комбинированные варианты, например, электрошлаковое литьё в кокиль.

ЛИТЕЙНОЕ ПРОИЗВОДСТВО — отрасль машиностроения, занимающаяся изготовлением фасонных заготовок или деталей путем заливки расплавленного металла в специальную форму, полость которой имеет конфигурацию заготовки (детали). При охлаждении залитый металл затвердевает и в твердом состоянии сохраняет конфигурацию той полости, в которую он был залит. Конечную продукцию называют отливкой. В процессе кристаллизации расплавленного металла и последующего охлаждения формируются механические и эксплуатационные свойства отливок.

ЛИТНИКОВАЯ СИСТЕМА- Это система, каналов через которые расплавленный металл подают в полость формы. Обеспечивает заполнение форм с заданной скоростью. Задержание шлака не Ме включениях , выход газов и паров из полости формы, непрерывную подачу расплавленного Ме в затвердевающие отливки .

Основные элементы лит. Сист.

1.Литниковая чаша (воронка) предназначена для приема расплава из разливочного ковша и задержание шлаков.

2.Стояк – вертикальный канал, передающий расплав из литниковой чаши к другому элементу лит. Системы.

3.шлакоуловитель – горизонтальный канал, который служит для задержания шлака и передачи расплава от стояка к питателю

4.Питатель – каналы для подачи расплава в пол лит. Формы. Должны обеспечить пост. плавное поступление. Обычно нижний пол.

5.Выпор служит для отвода газов из полости форм, для контроля окончания заливки.

6.Коллектор – распределительный канал для направления расплава к разным частям отливки. Расположен горизонтально по разъему формы; 7.Прибыль – для компенсации усадки

2.Физические основы литья.

ФИЗИЧЕСКАЯ СУЩНОСТЬ ПРОЦЕССА ЛИТЬЯ

Определяется тремя важнейшими понятиями: «жидкотекучесть», «кристаллизация», «усадка».

ЖИДКОТЕКУЧЕСТЬ – способность материала заполнять форму в жидком состоянии. Жидкотекучесть зависит от вязкости и удельной теплоты плавления материала, а также от теплопроводимости и начальной температуры пресс-формы.Испытание материала на жидкотекучесть проводят по спиральной пробе

КРИСТАЛЛИЗАЦИЯ – образование и рост кристаллов в затвердевающем металле. Процесс происходит в направлении, перпендикулярном поверхности теплоотдачи. Вследствие этого образовавшиеся зерна – монокристаллы в наружных областях мельче (рис. 3).

УСАДКА — Свойство литейных сплавов уменьшать объём при затвердевании и охлаждении. Усадочные процессы в отливках протекают с момента заливки расплавленного металла в форму вплоть до полного охлаждения отливки. Различают объёмную и линейную усадку, выражаемую в относительных единицах.

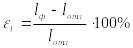

ЛИНЕЙНАЯ УСАДКА — уменьшение линейных размеров отливки при её охлаждении от температуры, при которой образуется прочная корка, способная противостоять давлению расплавленного металла, до температуры окружающей среды. Линейную усадку определяют соотношением, %:

где lф и lотл — размеры полости формы и отливки при комнатной температуре.

На линейную усадку влияют химический состав сплава, температура его заливки, скорость охлаждения сплава в форме, конструкция отливки и литейной формы. Так, усадка серого чугуна уменьшается с увеличением содержания углерода и кремния. Усадку алюминиевых сплавов уменьшаем повышение содержания кремния. Усадку отливок уменьшает снижение температуры заливки. Увеличение скорости отвода теплоты от залитого в форму сплава приводит к возрастанию усадки отливки.

При охлаждении отливки происходит механическое и термическое торможение усадки. Механическое торможение возникает вследствие трения между отливкой и формой. Термическое торможение обусловлено различными скоростями охлаждения отдельных частей отливки. Сложные по конфигурации отливки подвергаются совместному воздействию механического и термического торможения.

Линейная усадка для серого чугуна составляет 0,9-1,3%, для высокопрочного чугуна до 1.7%, для ковкого чугуна …%, для углеродистых сталей 2-2,4%, для алюминиевых сплавов 0,9-1,5%, для медных 1,4-2,3%.

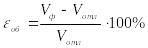

ОБЬЕМНАЯ УСАДКА — уменьшение объёма сплава при его охлаждении в литейной форме при формировании отливки. Объёмную усадку определяют соотношением, %:

где Vф и Vотл – объем полости формы и отливки при температуре 20C. Объемная усадка приблизительно равна утроенной линейной усадке.

ЛИКВАЦИЯ возникает в рез-те того, что сплавы, в отличие от чистых металлов, кристаллизуются не при одной темп-ре, а в интервале темп-р. При этом состав кристаллов, образ, в начале затвердевания, может существ, отличаться от состава последних порций кристаллиз. маточного р-ра. Чем шире темп-рный интервал кристаллизации сплава, тем большее развитие получает л., причем наиб, склонность к ней проявляют те компонеты сплава, к-рые наиб, сильно влияют на ширину интервала кристаллизации

7. Изготовление отливок центробежным литьем.

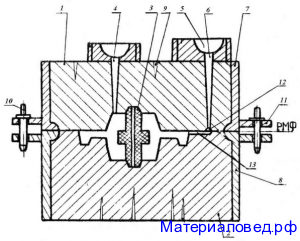

Центробежное литье – это способ формирования отливок под действием центробежных сил при свободной заливке металла во вращающиеся формы. Центробежным способом получают отливки из чугуна, стали, сплавов на основе меди, алюминия, цинка, магния, титана и др.

Формирование отливки осуществляется под действием центробежных сил, что обеспечивает высокую плотность и механические свойства отливок.

Центробежное литье осуществляют на центробежных машинах с горизонтальной и вертикальной осями вращения в металлических, песчаных, оболочковых формах и формах для литья по выплавляемым моделям.

Центробежным литьем изготавливают отливки из чугуна, стали, сплавов титана, алюминия, магния и цинка (трубы, втулки, кольца, подшипники качения, бандажи железнодорожных и трамвайных вагонов).

Изготовление фасонных отливок центробежным литьем: а — металлическая форма; б — песчаная форма; 1 — стояк; 2 — металлическая форма; 8,4,7 — стержни; 5 — нижняя полуформа; 6 — верхняя полуформа

3. Изготовление отливок в песчаные формы.

1.Для изготовления отливок служит литейная форма, которая представляет собой систему элементов, образующих рабочую полость, при заливке которой расплавленным металлом формируется отливка.

Литье в песчаные формы является самым распространенным способом изготовления отливок. Изготавливают отливки из чугуна, стали, цветных металлов от нескольких грамм до сотен тонн, с толщиной стенки от 3…5 до 1000 мм и длиной до 10000 мм.

Сущность литья в песчаные формы заключается в получении отливок из расплавленного металла, затвердевшего в формах, которые изготовлены из формовочных смесей путем уплотнения с использованием модельного комплекта.

1 и нижней 2 полуформ, которые изготавливаются в опоках 7, 8 – приспособлениях для удержания формовочной смеси. Полуформы ориентируют с помощью штырей 10, которые вставляют в отверстия ручек опок 11. литниковая чаша 5, которая служит для приема расплавленного металла и подачи его в форму; стояк 6 – вертикальный или наклонный канал для подачи металла из литниковой чаши в рабочую полость или к другим элементам; шлакоуловитель 12, с помощью которого удерживается шлак и другие неметаллические примеси; питатель 13 – один или несколько, через которые расплавленный металл подводится в полость литейной формы. Для вывода газов, контроля заполнения формы расплавленным металлом и питания отливки при ее затвердевании служит выпор 4. Для вывода газов предназначены и вентиляционные каналы 9.

Источник