Залегание угля и способы его выемки

Уголь залегает между «пустыми» породами (которые большей частью состоят из сланцев, известняков, песчаников), пластами, располагающимися под различными углами к горизонту. Пласты с углом падения 0—20° носят название пологопадающих, с углом падения 20—45° — наклонных, с углом падения 45—90° — крутопадающих. Пустые породы, прилегающие к пласту угля, называются боковыми, или вмещающими породами, причем нижележащие породы называются почвой, а вышележащие — кровлей. Добыча угля может производиться двумя способами: подземным и открытым.

Подземным способом в СССР добывается около 80% угля. При этом способе требуется прежде всего проведение подземных горных выработок в такой последовательности: шахтный ствол, рудничный двор, квершлаги и штреки и, наконец, очистные или выемочные выработки. Конец каждой выработки, где производятся подготовительные и выемочные работы, носит название забоя.

Шахтным стволом называется вертикальная выработка, пройденная с поверхности земли до уровня залегания угля. Каждый рудник для осуществления проветривания подземных выработок и обеспечения безопасности работы должен иметь два ствола. По одному из них воздух поступает в шахту, а по другому выходит из нее на поверхность. Ствол шахты оборудуется подъемными и водоотливными устройствами, а также лестницами для выхода людей в случае повреждения подъемных механизмов. Над устьем шахты сооружается надшахтное здание, в котором помещаются все необходимые устройства для приема угля, административные, подсобные и бытовые помещения.

Квершлаг — горизонтальная выработка, пройденная по пустым породам. Квершлаг является естественным продолжением рудничного двора и основной магистралью для транспорта угля и входящей воздушной струи.

Штрек — горизонтальная выработка, пройденная по простиранию пласта непосредственно по углю или по пустым породам (полевой штрек) и предназначенная для транспорта грузов, передвижения людей, подачи и удаления воздуха. Штреки подразделяются на коренные (откаточные) и вентиляционные.

Коренной штрек служит для транспорта угля и подачи свежего воздуха, а вентиляционный — для транспорта некоторых грузов (крепежный материал) и удаления отработанного воздуха.

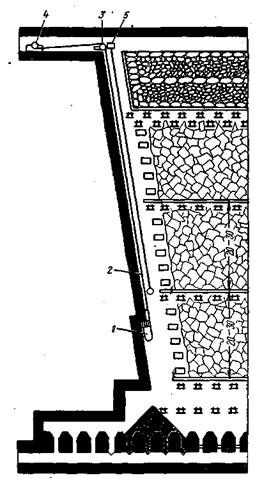

Очистные выработки (добычные) служат местом выемки угля. На пологопадающих и наклонных пластах при работе врубовых машин, комбайнов, стругов, выемка угля пневмомолотками применяются сплошные забои, носящие название лавы (рис. 97). На крутопадающих пластах при машинной выемке применяются сплошной забой типа лавы, а при работе с отбойными молотками — система уступов (рис. 98).

Рис. 97. Очистной забой. Лава.

1 — вентиляционный штрек; 2 — очистной забой; лава; 3 — коренной штрек; 4 — забой штрека

Рис. 98. Очистной забой. Потолкоуступная система выемки угля на крутых пластах.

1 — вентиляционный штрек; 2 — очистной забой; уступы; 3 — коренной штрек; 4 — забой штрека.

Характерными особенностями открытого способа добычи угля являются более высокая производительность труда, большая безопасность и лучшие санитарно-гигиенические условия труда, а также более высокие экономические показатели при определенной глубине залегания пласта. После предварительных вскрышных работ, т. е. удаления грунта, покрывающего пласт угля, выемка производится уступами.

Выемка угля открытым способом применяется при сравнительно неглубоком залегании угля. Однако в последнее время имеется тенденция увеличения предельной глубины карьеров. В СССР к концу 1970 г. открытым способом добывалось около 40% угля.

Источник

ВЫЕМКА УГЛЯ В ОЧИСТНЫХ ЗАБОЯХ

ВЫЕМКА УГЛЯ В ОЧИСТНЫХ ЗАБОЯХ

I. Общие сведения

Выемка угля может осуществляться механическими способами (исполнительными органами горных машин), при помощи взрывных работ, гидравлическим, механогидравлическим и механовзрывным способами. Выбор способа выемки прежде всего зависит от свойств и состояния пласта полезного ископаемого и окружающих пород, наличия технических средств, требований, предъявляемых к качеству полезного ископаемого, а также затрат на выемку. Большое влияние на выбор способов выемки оказывает устойчивость пород кровли и почвы. Если усилия, развиваемые выемочными машинами, недостаточны для разрушения угля, производится подготовка пласта к выемке, которая заключается в их предварительном рыхлении с помощью взрывных работ. Однако часто по условиям пылегазового режима взрывные работы не могут применяться.

Процесс выемки включает в себя не только разрушение пласта, но и погрузку полезного ископаемого. Эти процессы могут выполняться либо одной, либо разными машинами, одновременно или последовательно в зависимости от горно-геологических условий и технологии очистных работ. На крутых пластах отсутствует необходимость в погрузочных работах и выемка заключается лишь в разрушении угля. То же можно сказать о гидравлическом способе добычи, где погрузка заменяется гидросмывом угля.

Наиболее широкое распространение получила выемка угля механическим способом. Она осуществляется с помощью комбайнов, стругов, бурошнековых установок, отбойных молотков и угольных пил.

Выемка полезного ископаемого осуществляется или в длинных очистных забоях, или в коротких забоях — камерах, заходках. В отечественной практике наибольшее распространение получили длинные очистные забои. В зависимости от способа выемки очистные забои могут иметь прямолинейную или уступную форму.

Различают широкозахватную и узкозахватную выемку. Широкозахватной называют выемку, при которой разрушение угольного массива осуществляется полосами шириной более 1 м. Выемка, при которой разрушение угля производится полосами шириной менее 1 м, называется узкозахватной. В некоторых случаях выделяют выемку с шириной захвата 0,2—0,5 м и называют ее малозахватной.

В связи с тем что отжим угля наиболее интенсивно проявляется у кромки забоя, большое значение имеет не только разделение выемки на широкозахватную и узкозахватную, но также и ширина захвата в пределах узкозахватной выемки.

Разновидность узкозахватной выемки, при которой разрушение угля производится стругом, движущимся вдоль забоя и срезающим стружку шириной 0,1—0,2м, называют струговой выемкой.

Разрушение полосы угольного пласта в очистном забое может осуществляться одновременно по всей длине забоя или же в одной точке, перемещающейся вдоль линии очистного забоя.

Выемка, при которой исполнительный орган обрабатывает всю поверхность забоя, а направление выемки угля совпадает с направлением подвигания забоя, называется фронтальной. Эта схема позволяет осуществить поточную организацию работ с минимальным числом операций по лаве и высокой степенью механизации.

Выемка, при которой разрушение полосы угля производится машиной, передвигающейся вдоль забоя перпендикулярно к его подвиганию, называется фланговой. Фланговая схема характеризуется малооперационностью, позволяет совмещать основные процессы в лаве, способствует применению высокопроизводительных передвижных механизированных крепей. В отличие от фронтальной схемы работ в этом случае не обеспечивается поточная выемка, однако при наличии самозарубающихся комбайнов время на концевые операции сводится к минимуму. Поэтому в настоящее время фланговая выемка нашла более широкое применение.

Возможна комбинированная выемка, при которой самозарубка производится в направлении подвигания забоя, а непосредственно, выемка — в перпендикулярном направлении.

Узкозахватные выемочные машины, работающие по фланговой схеме, могут быть разделены на два типа: одностороннего действия с холостым перегоном после выемки полосы угля и челноковые, производящие выемку угля в обоих направлениях.

Возможны различные схемы расположения выемочной машины и забойного конвейера относительно друг друга и забоя:

1) комбайн располагается на первой (машинной) дороге, а конвейер на второй;

2) комбайн и конвейер располагаются на первой дороге;

3) конвейер располагается на первой дороге, а комбайн осуществляет выемку угля в лоб уступа (комбайны БКТ и 2УК);

4) комбайн работает с рамы забойного конвейера, располагаемого у забоя (комбайны БК-52, 2К-52, 1К-101 и МК-67).

Первая схема является обычной при применении шитюкозахватных комбайнов и разборных конвейеров. Она не обеспечивает более рациональную узкозахватную выемку, и поэтому в настоящее время область ее применения сокращается.

Вторая схема представляет собой улучшенный вариант первой благодаря отсутствию ряда крепи между корпусом комбайна и забойным конвейером. Однако исключение первого ряда крепи связано с резким увеличением площади обнажения кровли и, следовательно, ограничивает область применения комбайнов по фактору устойчивости боковых пород.

При третьей схеме в значительной степени улучшаются условия погрузки отбитого угля на конвейер, что обусловливает уменьшение объема ручных работ, при этом создаются благоприятные условия для обеспечения постоянства захвата комбайна. Основные недостатки этой схемы: значительное обнажение кровли в месте работы комбайна, что снижает область ее применения по фактору устойчивости боковых пород: значительные трудности с управлением комбайном в условиях пластов с неспокойным залеганием.

Четвертая схема в настоящее время нашла наиболее широкое применение. При этой схеме обеспечивается направленное перемещение комбайна, улучшаются условия погрузки разрушенного и само-обрушающегося угля. Благодаря этому возможна выемка угля при больших скоростях подачи. Кроме того, совмещение комбайновой и конвейерной дороги позволяет уменьшить необходимую ширину призабойного пространства и улучшить условия применения передвижных механизированных крепей. Существенным недостатком этой схемы является сложность размещения на пластах мощностью менее 0,8 м комбайна на конвейере с оставлением между ними зазора, достаточного для прохода крупных кусков угля.

Выемка угля комбайном

При выемке угля комбайном работы начинают с подготовки его в конечных пунктах лавы. Характер этих работ зависит от способа подготовки ниш и самозарубки комбайна, а также от конструкции погрузочных устройств.

При челноковой схеме работы комбайна с лемехами и передвижке его в заранее подготовленную нишу машинист и его помощник начинают цикл с приемки смены и осмотра комбайна, демонтажа лемеха и передвижки комбайна к забою вместе с головкой конвейера. После передвижки конвейера комбайн перемещается по лаве на 3—4 м без лемеха. При этом погрузка угля производится вручную помощником машиниста и другими рабочими. Они же монтируют лемех. На эти операции затрачивается 20—30 мин.

При самозарубающихся комбайнах концевые операции производятся иным образом (см. ниже).

| Комбайн | Область применения | Ширина захвата, м | Исполнительный орган | Способ погрузки угля | Скорость подачи, м/ мин | Схема работы | Мощность электродвигателя, кВт | Размеры, мм | Масса, кг | ||

| Мощность д ласта, м J | Угол падения , градус | рабочая | маневровая | Длина | Ширина | Высота | |||||

| 1ГШ-68 1К-101 2К-52М КШ-1КГ КШ-ЗМ 1К-58М БК-52 * M К -67 БКТ « Комсомолец- 1 » А 70 «Темп-1» «Кировец» 2КЦТГ К-56М К-56МГ «Урал-38» | 1,25-2,6 0,75—1,2 1,1-1,65 1,3—2,8 1,8—3,5 2,0—3,2 0,95—1,4 0,7—1,0 0,55—0,80 0,50—0,80 0,4-0,8 0,65-1,4 0,55—0,90 0,55—0,75 1,9-2,5 I ,У ^5*3 0,9-1,8 | до 20 0—20 0—35 0-15 до 20 0-20 0-20 0—20 0—35 >40 >40 >40 0—18 0—18 0-15 0—15 0—15 | 0,63; 0,8 0,63; 0,8 0,63; 0,80 0,63 0,63; 0,50 0,63 0,625 0,80 0,80 0,90 0,90 0,9; 1,0 1,65; 1,80 1,55; 1,60 2,2-2,6 — 3,0 | Шнековый То же » » » » Буровой Барабанный Буровой То же » Барабанный . Цепной Буровой Корончатый То же » | Шнеком и погрузочным щитком То же » » » » Буровыми коронками и щитком Барабаном с погрузочным ЩИТКОМ Буровыми коронками и щитком Самотеком » » Кольцевым грузчиком Буровой коронкой Баровым грузчиком Гидросмывом » | 0—0,6 0-3,5 0—5,45 0—6,0 0,3—5,5 0—6,0 0—3,5 0-6,0 0—7,6 0,43; 0,76; 1,1 0,43; 0,76; 1,1 0.43; 0,76; 1,1 • 0-0,97 0—2,8 | — 0-1,0 — — — — 0—10 5,88 5,88 5,88 0—10 0-8,1 Самоходный » » | Челноковая 110´2 » 75/105 » 75/105 » 75/105 » 105/145 » 145/105 » 75/105 » 65/115 » 110 Односто- 11/32 ронняя То же 30/40 Односто- 20/50 ронняя То же 41 Двусторон- 41 няя с разворотом Двусто- 45 ронняя То же 45 » 36 | 6500 7800 7095 7730 10310 6500 6180 8120 4840 3965 4980 4850 4026 5150 5850 | 400 760 1430 1700 1500 720 520 400 400 350 480 460 400 1550 760 | 9700 10 500 12 240 24 060 25 000 11 700 8070 8500 3540 3780 4420 5817 8734 15 300 12 740 9800 |

Во время выемки угля (рис. 3.2) комбайном управляют машинист и два его помощника. Часть угольной мелочи, остающейся после прохода комбайна, грузится на конвейер вручную. После снятия одной полосы угля комбайн заводят в нишу у вентиляционного штрека, производят то же концевые операции и затем снимают следующую полосу угля.

Основные недостатки челноковой схемы: недостаточная механизация погрузки отбитого угля при наличии значительного отжима угля; проникновение обрушенных пород в призабойное пространство, так как при последовательном передвижении секций сверху вниз остаются зазоры, не перекрытые крепью; работа людей в запыленной атмосфере.

Рис. 3.2. Технологическая схема выемки угля узкозахватным комбайном:

1, 2 — нижняя и верхняя ниши; 3 — комбайн; 4 — погрузочный лемех; 5 — конвейер; 6,7 — верхняя и нижняя приводные головки

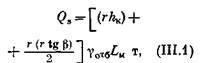

Рис. 3.3. Схема к определению выхода угля от зачистки

При односторонней схеме работы комбайна выемка угля осуществляется при движении снизу вверх. При движении в обратном направлении комбайн наваливает на конвейер оставшийся на почве уголь. Вслед за комбайном производятся лишь незначительная подчистка лавы вручную и оформление забоя. При значительном количестве остающегося на почве угля трудоемкость основных операций по выемке на 1 м длины забоя на 30—40% ниже, чем при челноковой схеме, за счет сокращения ручных работ по зачистке лавы. Объем погруженного угля при зачистке угля комбайном (рис. 3.3).

где r—ширина захвата, м;

hк — высота конвейера от забоя, м;

b — угол естественного откоса отбитого угля (35—45°) в зависимости от крупности и влажности угля);

gотб— объемная масса отбитого угля в насыпке (0,9-1,1 т/м3);

LМ — длина части лавы, с которой вынимается уголь комбайном, м.

На перегон комбайна с зачисткой затрачивается в среднем 32,5 мин для комбайна 2К-52 при длине лавы 200м и 17 мин для комбайна КШ-ЗМ при длине лавы 100 м.

Основными достоинствами односторонней выемки угля являются: снижение трудоемкости ручных работ по зачистке лавы; нахождение на незапылённой струе воздуха основной части рабочих, занятых на оформлении забоя и креплении; независимость скорости выемки угля комбайном от скорости выполнения работ по оформлению забоя и зачистке лавы; повышение безопасности работ по оформлению забоя.

Рис. 3.4. Технологическая схема выемки угля комбайном на крутом падении

Основные недостатки односторонней выемки: ухудшение при прочих равных условиях использования комбайна во времени и дополнительное измельчение отбитого угля при навалке его на конвейер исполнительным органом комбайна.

Выемка угля комбайном на крутом падении производится снизу вверх в лоб заходки. Чтобы комбайн лучше прижимался к забою и не происходила выбивка крепи падающими кусками угля, очистному забою придают наклон 5—10° к линии падения (рис. 3.4). Комбайн 1 подвешивается на двух канатах 2, которые через блоки на кран-балке 3 идут к лебедке 4, установленной в вентиляционном штреке. Управление комбайном осуществляют машинист и его помощник. Помощник машиниста передвигается с пультом управления 5 в 10—20 м выше комбайна и по сигналам машиниста включает или останавливает комбайн. Машинист комбайна непрерывно ведет наблюдение за работой и следит за состоянием кровли.

На выбросоопасных пластах машинист и его помощник находятся в вентиляционном штреке и фактически постоянного наблюдения за работой комбайна не осуществляют. Спуск комбайна производится без демонтажа. Для этого устанавливают упорный куст под комбайном и распорную стойку в вентиляционном штреке, закрепляют и отсоединяют рабочий и предохранительный канаты, переносят кран-балку и выбивают упорный куст.

Спуск комбайна осуществляется машинистом и его помощником с помощью рабочих очистного забоя.

Скрепероструги

При разработке тонких и весьма тонких пластов небольшое распространение получили скрепероструговые установки. Известны два типа этих установок. В первоначальных конструкциях скреперные ящики прижимаются к забою и направляются жесткими направляющими проводниками с пневматическими домкратами, что препятствует сползанию скрепероструга в выработанное пространство. В качестве тягового органа служат канаты, которые проходят через направляющие блоки, установленные в бортовых штреках и квершлаге, к неподвижной лебедке.

В более новых конструкциях прижатие скреперных ящиков к забою обеспечивается за счет гибкого направляющего устройства. Последнее проходит над ящиками или сбоку ящиков со стороны выработанного пространства. Приводы размещаются в выработанном пространстве или в выемочных штреках. Отказ от прижимных балок способствует повышению скорости выемки. Ввиду небольшой емкости скреперных ящиков длина лавы для работы одного скрепероструга не превышает 120 м. Для увеличения добычи из лавы применяют также многоструговые установки, состоящие из двух или более скреперостругов, приводимых в действие одной цепью.

Производительность труда рабочего по лаве в очистных забоях, оборудованных скреперостругами, достигает 4 т на выход при мощности пласта 0,55 м.

Область применения скреперостругов: угол падения пласта до 20°; мощность пласта 0,3—1,0м; крепость угля — от мягкого до средней крепости. Скрепероструги способны преодолеть геологические нарушения, расположенные по нормали к линии забоя, высотой до мощности пласта. При нарушениях типа седловины и мульды применять их нежелательно, так как в этих условиях возможны подъем скреперных ящиков с почвы, оставление отбитого угля на почве и оставление угля в глубине мульд.

Дальнейшим направлением развития технологии очистных работ с применением стругов является разработка автоматизированных струговых установок, а также конструирование стругов динамического действия, что позволит разрабатывать ими крепкие угли.

Методы взрывных работ

Работы по отбойке и дроблению полезного ископаемого или породы, выполняемые с помощью взрывчатых веществ, называются взрывнымиработами. Взрывные работы широко применяются как при открытой, так и при подземной разработке месторождений полезных ископаемых.

В зависимости от назначения и конкретных условий применяют различные методы взрывных работ. Последние определяются способом размещения заряда, формой и его величиной. В угольных шахтах, например, взрывные работы ведут с применением небольших зарядов BB массой в несколько сотен граммов. При разработке рудных месторождений с крепкими породами величина заряда доходит до нескольких десятков килограммов и тонн. Наконец, на карьерах при так называемых массовых взрывах масса зарядов BB может составлять несколько сотен тонн.

Ниже рассмотрим лишь те методы взрывных работ, которые применяют при подземной разработке пластовых месторождений.

Обычно заряды BB размещают в шпурах или скважинах. В соответствии с этим различают; шпуровой метод и метод скважинных зарядов. При этом в шпуре или скважине размещают необходимое количество BB и забойки и затем производят взрывание зарядов. В результате взрыва происходит чрезвычайно быстрое превращение взрывчатого вещества в газообразные продукты с большим давлением и высокой температурой, которые производят сильный удар по стенкам шпура или скважины. Под действием удара в породе создаются различного рода напряжения, вызывающие разрушение породы.

Величина заряда BB определяется в зависимости от свойств взрываемых пород, работоспособности BB, конструкции и порядка взрывания зарядов, а также от наличия обнаженных поверхностей. Сначала определяется удельный заряд BB qз т. е. количество BB, необходимое для отбойки 1 м 3 обуренной породы в массиве. Согласно эмпирической формуле H. M. Покровского,

где q1 — удельный заряд условного BB, кг/м 3 ;

FП — коэффициент структуры породы, принимаемый в зависимости от структуры породы в пределах от 0,8 до 2;

v3 — коэффициент сопротивления породы отделению ее от массива (коэффициент зажима);

ер — коэффициент работоспособности BB.

Величины удельных зарядов BB и коэффициенты структуры пород определяют опытным путем. Для очень крепких гранитов, гнейсов, базальтов и других кристаллических пород удельный заряд BB колеблется в пределах 1,2—1,5 кг/м 3 , для трещиноватых и разрыхленных известняков, антрацита, крепкого каменного угля этот показатель снижается до 0,15 кг/м 3 .

Коэффициент зажима v3 при одной поверхности обнажения определяется по формуле

где S — площадь поперечного сечения выработки, м 2 .

Коэффициенты работоспособности некоторых BB составляют:

62%-ный динамит и алюмит…………………… 1,0

Общий расход BB QВВ на весь объем взрываемой породы при подвигании забоя выработки на величину lзаб определяется по формуле

lзаб — подвигание забоя выработки, м.

Величина колонкового сосредоточенного заряда BB в шпуре ограничивается соотношением

где lзар — длина заряда BB в шпуре, м;

lшп — длина шпура, м;

kз — максимально допустимый коэффициент заряжания шпура (отношение длины шпура, заполненного BB, к общей длине шпура).

От правильного выбора коэффициента заряжания шпура зависят эффективность работы заряда и безопасность ведения взрывных работ. Для шахт, не опасных по газу или пыли, величину kз следует принимать исходя из крепости взрываемых пород: чем больше крепость пород, тем больше этот коэффициент. Так, при крепости пород по шкале M, M. Протодьяконова до 3 коэффициент k3 принимают равным 0,6, а при крепости пород свыше 6 его величина увеличивается до 0,8. Для шахт, опасных по газу или пыли, при длине шпура 0,6—1,5 м заряд BB должен занимать не более половины длины шпура.

Эффективность взрывных работ во многом зависит от правильного расположения шпуров относительно друг друга и по отношению к обнаженным поверхностям, в частности к поверхности забоя. Для придания выработке расчетного поперечного сечения бурят оконтуривающие шпуры.

Диаметр шпуров принимается на 10—15% больше диаметра патронов BB. В угольной промышленности стандартными считаются патроны диаметром 36 мм, которым соответствует диаметр шпуров 40 мм. В последнее время намечается тенденция к более широкому применению шпуров увеличенного диаметра — 45, 55 и 65 мм, что позволяет уменьшить число шпуров в комплекте и сократить время на обуривание забоя. При взрывании заряда обычно часть шпура со стороны массива остается неиспользованной, как говорят, образуется стакан. Эффективность использования шпура оценивается коэффициентом использования шпура (к. и. ш.), под которым понимается отношение использованной части шпура к его полной глубине. Величина этого коэффициента зависит от физико-механических свойств пород, расположения шпура в забое, типа BB и др. При правильно выбранных параметрах буровзрывных работ величина к. и. ш. достигает 0,85—1,0.

Правилами безопасности запрещается взрывание зарядов в шпурах без забойки. В шахтах в качестве материала для забойки обычно используют смесь из трех частей жирной глины и одной части песка. Кроме того, хорошей забойкой является увлажненный песок, который используют дри применении пневмозабойников. На зарубежных шахтах большое распространение получили забойники, в которых в качестве забойки используется породная мелочь.

Выемка угля буровзрывным способом ведется лентами шириной 0,9—1,2м по всей длине лавы. Шпуры в лаве бурят глубиной 1— 1,2 м. Располагают их в два-три ряда в шахматном порядке. Ленту делят на участки длиной 3—6 м по падению в зависимости от устойчивости боковых пород.

ВЫЕМКА УГЛЯ В ОЧИСТНЫХ ЗАБОЯХ

I. Общие сведения

Выемка угля может осуществляться механическими способами (исполнительными органами горных машин), при помощи взрывных работ, гидравлическим, механогидравлическим и механовзрывным способами. Выбор способа выемки прежде всего зависит от свойств и состояния пласта полезного ископаемого и окружающих пород, наличия технических средств, требований, предъявляемых к качеству полезного ископаемого, а также затрат на выемку. Большое влияние на выбор способов выемки оказывает устойчивость пород кровли и почвы. Если усилия, развиваемые выемочными машинами, недостаточны для разрушения угля, производится подготовка пласта к выемке, которая заключается в их предварительном рыхлении с помощью взрывных работ. Однако часто по условиям пылегазового режима взрывные работы не могут применяться.

Процесс выемки включает в себя не только разрушение пласта, но и погрузку полезного ископаемого. Эти процессы могут выполняться либо одной, либо разными машинами, одновременно или последовательно в зависимости от горно-геологических условий и технологии очистных работ. На крутых пластах отсутствует необходимость в погрузочных работах и выемка заключается лишь в разрушении угля. То же можно сказать о гидравлическом способе добычи, где погрузка заменяется гидросмывом угля.

Наиболее широкое распространение получила выемка угля механическим способом. Она осуществляется с помощью комбайнов, стругов, бурошнековых установок, отбойных молотков и угольных пил.

Выемка полезного ископаемого осуществляется или в длинных очистных забоях, или в коротких забоях — камерах, заходках. В отечественной практике наибольшее распространение получили длинные очистные забои. В зависимости от способа выемки очистные забои могут иметь прямолинейную или уступную форму.

Различают широкозахватную и узкозахватную выемку. Широкозахватной называют выемку, при которой разрушение угольного массива осуществляется полосами шириной более 1 м. Выемка, при которой разрушение угля производится полосами шириной менее 1 м, называется узкозахватной. В некоторых случаях выделяют выемку с шириной захвата 0,2—0,5 м и называют ее малозахватной.

В связи с тем что отжим угля наиболее интенсивно проявляется у кромки забоя, большое значение имеет не только разделение выемки на широкозахватную и узкозахватную, но также и ширина захвата в пределах узкозахватной выемки.

Разновидность узкозахватной выемки, при которой разрушение угля производится стругом, движущимся вдоль забоя и срезающим стружку шириной 0,1—0,2м, называют струговой выемкой.

Разрушение полосы угольного пласта в очистном забое может осуществляться одновременно по всей длине забоя или же в одной точке, перемещающейся вдоль линии очистного забоя.

Выемка, при которой исполнительный орган обрабатывает всю поверхность забоя, а направление выемки угля совпадает с направлением подвигания забоя, называется фронтальной. Эта схема позволяет осуществить поточную организацию работ с минимальным числом операций по лаве и высокой степенью механизации.

Выемка, при которой разрушение полосы угля производится машиной, передвигающейся вдоль забоя перпендикулярно к его подвиганию, называется фланговой. Фланговая схема характеризуется малооперационностью, позволяет совмещать основные процессы в лаве, способствует применению высокопроизводительных передвижных механизированных крепей. В отличие от фронтальной схемы работ в этом случае не обеспечивается поточная выемка, однако при наличии самозарубающихся комбайнов время на концевые операции сводится к минимуму. Поэтому в настоящее время фланговая выемка нашла более широкое применение.

Возможна комбинированная выемка, при которой самозарубка производится в направлении подвигания забоя, а непосредственно, выемка — в перпендикулярном направлении.

Узкозахватные выемочные машины, работающие по фланговой схеме, могут быть разделены на два типа: одностороннего действия с холостым перегоном после выемки полосы угля и челноковые, производящие выемку угля в обоих направлениях.

Возможны различные схемы расположения выемочной машины и забойного конвейера относительно друг друга и забоя:

1) комбайн располагается на первой (машинной) дороге, а конвейер на второй;

2) комбайн и конвейер располагаются на первой дороге;

3) конвейер располагается на первой дороге, а комбайн осуществляет выемку угля в лоб уступа (комбайны БКТ и 2УК);

4) комбайн работает с рамы забойного конвейера, располагаемого у забоя (комбайны БК-52, 2К-52, 1К-101 и МК-67).

Первая схема является обычной при применении шитюкозахватных комбайнов и разборных конвейеров. Она не обеспечивает более рациональную узкозахватную выемку, и поэтому в настоящее время область ее применения сокращается.

Вторая схема представляет собой улучшенный вариант первой благодаря отсутствию ряда крепи между корпусом комбайна и забойным конвейером. Однако исключение первого ряда крепи связано с резким увеличением площади обнажения кровли и, следовательно, ограничивает область применения комбайнов по фактору устойчивости боковых пород.

При третьей схеме в значительной степени улучшаются условия погрузки отбитого угля на конвейер, что обусловливает уменьшение объема ручных работ, при этом создаются благоприятные условия для обеспечения постоянства захвата комбайна. Основные недостатки этой схемы: значительное обнажение кровли в месте работы комбайна, что снижает область ее применения по фактору устойчивости боковых пород: значительные трудности с управлением комбайном в условиях пластов с неспокойным залеганием.

Четвертая схема в настоящее время нашла наиболее широкое применение. При этой схеме обеспечивается направленное перемещение комбайна, улучшаются условия погрузки разрушенного и само-обрушающегося угля. Благодаря этому возможна выемка угля при больших скоростях подачи. Кроме того, совмещение комбайновой и конвейерной дороги позволяет уменьшить необходимую ширину призабойного пространства и улучшить условия применения передвижных механизированных крепей. Существенным недостатком этой схемы является сложность размещения на пластах мощностью менее 0,8 м комбайна на конвейере с оставлением между ними зазора, достаточного для прохода крупных кусков угля.

Источник