Способы движения МТА и их применение.

Сп-бы движения МТА:

1. По направлению рабочих ходов:

2. по способу подготовки обрабатываемого участка:

3. по направлению поворота

4. по числу одновременно обрабатываемых

При гоновых способах движения агрегат совершает линейные рабочие ходы параллельно одной или двум сторонам загона с холостыми поворотами на обоих концах. Этим способом совершают большинство операций: внесение удобрений, лущение стерни, дискование, боронование, прикатывание почвы.

При диагональных способах движения рабочие ходы агрегата совершаются под острым или тупым углом к сторонам загона. Данный способ рекомендуется применять на: лущение стерни, посев, прореживание посева.

Круговой способ движения – рабочие ходы сов-ся вдоль всех 4х сторон без выключения рабочих органов, за исключение середины загона, где неизбежны несколько холостых петлевых поворотов. Прим-ие – прикатывание почвы, уборка наземной части урожая.

Коэффициентом рабочих ходов называется отношение длины рабочих ходов к соответствующему полному пути движения агрегата. Это отношение определяется по формуле:

где L -длина рабочего пути агрегата, L0 — длина холостого пути агрегата. При подготовке полей необходимо учитывать, что посевные, посадочные и почвообрабатывающие агрегаты выполняют работы преимущественно гонами при движении челноком, всвал и вразвал.

8. Различают производительность:

Т е о р е т и ч е с к у ю Wт, подсчитываемую при полном использовании конструктивной ширины захвата Вкагрегата, теоретической скорости движения υт и времени Т, к которому она относится*;

Ф а к т и ч е с к у ю (д е й с т в и т е л ь н у ю) W, определяемую по фактическому объему выполненной работы, т. е. при фактических (рабочих) ширине захвата Вр, скорости движения υр и продолжительности производи-тельной работы Тр.

Если ширину захвата В измеряют в м, скорость движения υ в м/с или км/ч, продолжительность работы Т в ч за смену, то производительность агрегата в гектарах обрабатываемой площади за смену (сменная производительность, га за смену) или за 1 ч сменного времени (часовая производительность, га/ч) опре-деляют следующим образом.

часовая —

сменная —

часовая —

сменная —

где ξВ, ξυ, τ –степени использования: конструктивной ширины захвата, теоретической скорости движения, времени смены; Сω –коэффициент, зави-сящий от того, в каких единицах принята скорость движения υ: если в км/ч — Сω = 0,1 если в м/с — Сω = 0,36.

9. Баланс времени смены МТА. — хар-ет распределение общего времени смены по отд. нормативным составляющим. При этом методе весь процесс работы расчленяют на осн. сост. эл-ты с целью совершенствования труда и повышения производительности.Т.к. учесть всё разнообразие подходов невозможно, рассмотрим БВС, наиб. часто используемый при экспл. расчётах. ТСМ = ТЕО + ТПН+ ТЕР + ТХ + ТТ + ТТН + ТЕП + ТОЛ+ ТМ + ТР (время смены = ежесменное ТО + время (вр.) получения наряда + общее вр. переезда + общее вр. хол. хода + вр. техн. обслуживания, напр. загрузка семян + вр. ТО в процессе работы + потери вр. смены + вр. на отдых и личн. нужды + потери вр. на метеоусловия + общая продолжит-ть осн. работы смены 7часов). Все слагаемые поделим на 3 группы: 1. Постоянные слагаемые (не зависят от параметров МТА и от мощности). Т1= ТПН + ТОЛ + ТМ = f1 = const. 2.Зависящие от мощности. Т2 = ТЕО+ ТЕР = f2(NH); W=f(N). 3.Зависящие от мощности и от фактич. объёма работы. Т3 = f3(NH, τ); τ – коэф. времени смены. τ = f(N). τ = (ha – (N/РN))/(1–К·(N/РN)). haи К – коэф. хар-ют прир-произв. усл-ия (длина гона, удел. сопротивление). РN – удел. мощность. τ = 1 · ∑ τi (n; i=1). Исп-ие времени – 1 из осн. показателей для хар-ки исп-ия 1 машины. τДВ = ТДВ / ТСМ, где ТД – время движения за смену.

Коэффициент использования времени смены. Из всего баланса времени смены производительным является Тр (То), и следовательно, коэффициент полезного использования времени смены τ определяют так:

Коэффициент использования циклового времени смены

а коэффициент циклового времени смены

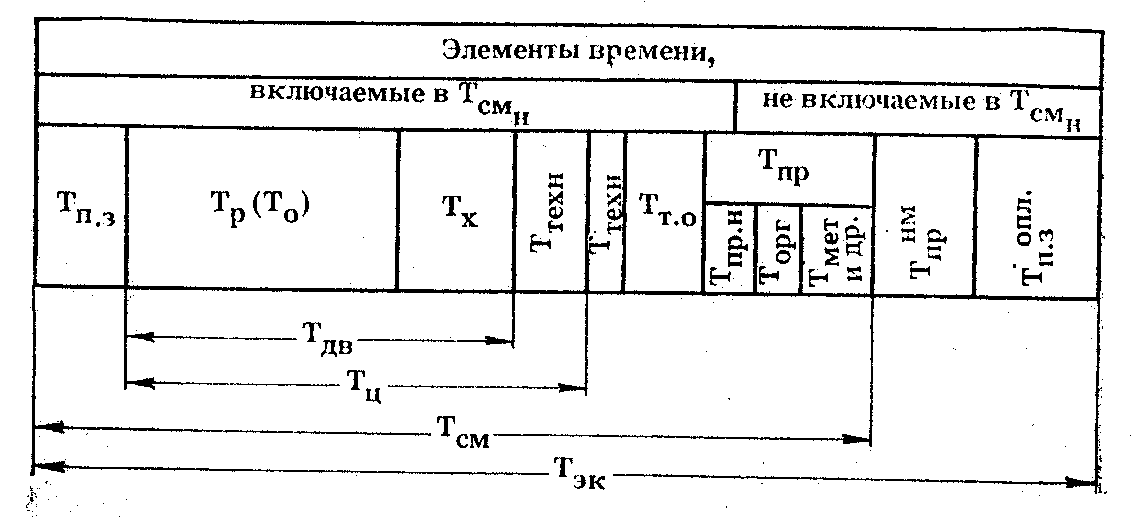

Общая схема баланса времени представлена на рисун-ке 1. Сменное время Тсмрасходуется: на производительную работу (время ос-новной или, как иногда называют, чистой работы) Тр (То); на выполнение

Рис 1. Баланс времени и его составляющие.

циклично повторяющихся вспомогательных операций –холостых ходов на поворотах Тх (Тп) и обслуживания агрегата, главным образом технологического Ттехн; на проведение сменного внециклового технологического обслуживания (устранение технологических отказов) Т 1 техн и технического обслуживания машин Тт. о; на подготовительно – заключитенльные операции (приемка и сдача агрегата, подготовка его к работе, переезд к месту работы и обратно, получение наряда, регламентируемый отдых, и др.) Тп. з; на возможные простои агрегата Тпр. Время простоев Тпрможно разделить на простои из –за технических неисправностей Тпр. н, по организационным причинам Торг, из –за метеоро-логических условий Тмет и др.

Первые три составляющие баланса представляют собой цикличное (цикло-вое) время Тц, которое зависит от способа движения и организации работы, остальные составляющие – время внецикловых простоев агрегата Твц:

10. Повышение производительности МТА, при увеличении мощности тракторного двигателя, производилось через увеличение тягового усилия трактора и агрегатирование широкозахватных сельскохозяйственных машин, или через увеличение рабочей скорости МТА, что сопровождалось ростом удельного расхода топлива. Авторами сделан вывод о нецелесообразности повышения производительности МТА путем увеличения тягового усилия трактора и его рабочей скорости, которые сопровождаются увеличением массы трактора и недоиспользованием мощности двигателя, установленной заводом изготовителем.

Расход топлива

Часовой расход топлива — Это количество используемого топлива за 1 час работы двигателя при определенной нагрузке. GT = 3,6 • q/t, — эта формула нам в помощь. GT – это как раз и есть показания часового расхода топлива. q – это расход, который произошел во время испытания, а t – это время которое было отведено для замера.

Сменный расход основного топлива определяется по формуле:

где qр – часовой расход топлива при выполнении работ, кг/ч (см. табл.п.1.42, стр.69);

qx – часовой расход топлива при холостых переездах, кг/ч (см. табл.п.1.42, стр.69);

qo – часовой расход топлива на остановках, кг/ч (см. табл.п.1.42, стр.69);

tp – время работы трактора в течение смены при выполнении работ (ч), которое можно найти по формуле:

где Кt – коэффициент использования времени смены для данной операции.

tx – время работы трактора в течение смены, приходящееся на холостые переезды (ч), независимо от вида работ, принимается в размере 1,2 ч:

to – время работы трактора в течение смены приходящееся на остановки (ч), которое определяется по формуле:

удельный расход: Важнейший показатель работы МТА-удельный расход топлива в расчете на 1 га обработанной площади, кот. определяют с учетом формулы

Ө-удельный (погектарный) расход топлива, кг/га

G-общий расход топлива за смену, кг

W-сменная производительность агрегата, га/смену

Өu-удельный расход топлива в расчете на 1 т. урожая, кг/т

U-урожайность с/х культуры, т/га

12. Прямые эксплуатационные затраты –это затраты денежных средств, обусловленные непосредственно выполняемой работой. Накладные и обще-хозяйственные расходы (так называемые косвенные затраты) при этом не учитывают. В прямые затраты S включают: затраты денежных средств на амортизационные отчисления (Sа), ремонт (Sр), техническое обслуживание и хранение машин (Sт. о), стоимость расходуемых материалов –топлива, смазоч-ных, вспомогательных материалов (Sмат), зарплату рабочих, обслуживающих агрегат, (Sа), стоимость вспомогательных работ – подвоза топлива, воды, семян и другие (Sв):

В существующей практике, исходя из фондов финансирования, затраты на капитальный ремонт машин добавляют к затратам на реновацию и включают в амортизационные отчисления, а затраты на текущий ремонт обычно включают в отчисления на техническое обслуживание машин. В этомп случае

Прямые эксплуатационные затраты (удельные) могут относиться к единице продукции или (для механизированных работ) к единице наработки (про-изводительности), к одной машине или ко всем машинам, участвующим в данном процессе. При этом различают нормативные Sн и фактические s удель-ные эксплуатационные затраты.

Дата добавления: 2016-05-11 ; просмотров: 7626 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник

Классификация способов движения агрегатов по схеме обработки участка. Графическая иллюстрация.

Тема урока: Способы движения машинно-тракторных агрегат (Кинематика агрегатов)

Цель урока: Изучить способы движения, виды поворотов МТА.

Ход урока.

2. Повторение пройденного материала по вопросам.

3. Объяснение нового материала по вопросам.

1. Машинно-тракторный агрегат в процессе работы перемещается по полю, проходя за смену значительные расстояния, измеряемые часто многими десятками километров. Пройденный агрегатом путь состоит из рабочих ходов и холостых поворотов с выключенными рабочими органами. При этом желательно, чтобы холостой путь агрегата и соответствующие потери времени смены, а также непроизводительный расход топлива были как можно меньше.

Под способом движения МТА подразумевается закономерность его перемещения по полю в процессе работы. Эта закономерность в основном определяется его геометрическими характеристиками: формой траектории; радиусом и видом поворота и т. д.

Подготовка полей в зависимости от выбранного способа движения предусматривает комплекс операций по разбивке поля на загоны требуемой формы и размера, обеспечивающие высокое качество технологического процесса и высокую производительность при возможно меньших затратах ресурсов.

Основной задачей кинематики агрегатов является обоснование методов выбора эффективных способов движения МТА и подготовки полей с учетом следующих основных требований:

— высокое качество выполняемой работы;

— высокая производительность при возможно меньших затратах топлива и других ресурсов на единицу выполненной работы;

— обеспечение безопасных условий работы для механизаторов;

— наименьшее отрицательное воздействие на окружающую среду (почву, культурные растения и т. д.).

Основные кинематические характеристики МТА зависят от конструктивных особенностей трактора, сцепки и рабочих машин. К таким характеристикам агрегата относятся: кинематический центр; кинематическая длина; длина выезда; кинематическая ширина; радиус и центр поворота; ширина колеи и продольная база трактора; ширина захвата.

Под кинематическим центром цагрегата подразумевается условная геометрическая точка на плоскости движения (поверхности поля), траектория которой рассматривается как траектория МТА в процессе движения по полю. Такое упрощение приемлемо в связи с тем, что геометрические размеры МТА неизмеримо меньше размеров обрабатываемого участка или загона. Расположение центра агрегатацзависит от типа трактора.

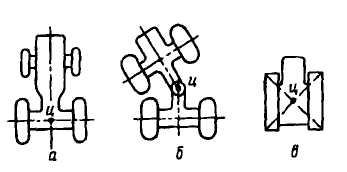

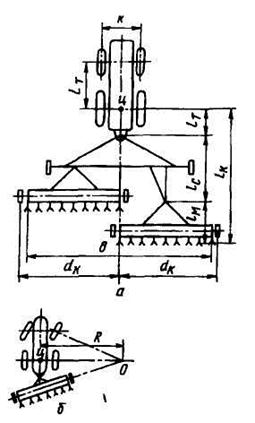

Рис. 1. Основные схемы расположения центра агрегата

Для агрегатов, составляемых на базе колесных тракторовс жесткой рамой, точка цопределяется как проекция середины задней ведущей оси трактора на плоскость движения (рис. 1а). У агрегатов с тракторами, имеющими шарнирно-сочлененную раму, за центр агрегата принимается проекция на плоскость движения центра шарнира (рис. 1б). Для МТА с гусеничными тракторамицентр агрегата соответствует проекции на плоскость движения точки пересечения диагоналей, проведенных через наружные края гусениц (рис. 1в).

Значения ае для МТА соответствующих типов приведены в справочной литературе по машиноиспользованию.

Рис.2 — Основные кинематические характеристики агрегата

Кинематическая ширина агрегата dKравна расстоянию между проекциями на плоскость движения продольной оси трактора и параллельной линии, проходящей через наиболее удаленную точку агрегата. Различают dKвправо и влево от продольной оси трактора. Указанные расстояния используют при расчете ширины поворотной полосы загона.

Радиус поворота агрегата R (рис. 2б) определяется как расстояние от центра агрегата ц до центра поворота О. Обычно при повороте МТА центр агрегата ц перемещается не по окружности, а по дуге более сложной формы.

Соответственно изменяется как значение радиуса поворота R, так и расположение мгновенного центра поворота О на плоскости движения. При эксплуатационных расчетах принимают среднее значение радиуса поворота R с учетом возможной поправки на скорость МТА.

На рис. 2а дополнительно показаны такие кинематические показатели агрегата, как ширина колеи k и продольная база Lт трактора, а также ширина захвата МТА. При кинематических расчетах значения рабочей В и конструктивной Вк ширины захвата МТА принимают одинаковыми.

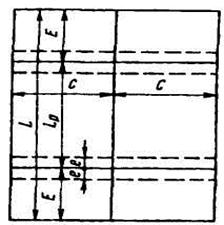

Основные кинематические характеристики рабочего участка:

— общая L и рабочая Lp длины гона;

— ширина Е поворотной полосы;

Под рабочим участком подразумевается часть поля, отведенная для выполнения определенной сельскохозяйственной операции. Загон представляет собой часть рабочего участка прямоугольной формы, отведенную для работы на ней одного или группы агрегатов.

Рис. 3. Основные кинематические характеристики рабочего участка

Рабочая длина гона равна:

По соображениям удобства в последующем в качестве расчетной длины гона используется общая длина гона L.

Такое упрощение мало влияет на конечные результаты расчетов. От контрольных линий (рис. 3) в обе стороны на расстоянии длины евыезда агрегата прокладывают линии выключения и включения рабочих органов. Подготовка рабочего участка в полном соответствии с рисунком крайне важна для качественной, высокопроизводительной и экономичной работы машинно-тракторных агрегатов.

2. Виды поворотов.

Петлевые повороты применяются в том случае, если расстояние между смежными проходами агрегата меньше двух радиусов его поворота, т.е.

Источник