- iSopromat.ru

- Решение задач, контрольных и РГР

- Набор студента для учёбы

- Классификация подшипников

- Подшипники качения (ГОСТ 520-2011)

- Вид тела качения:

- Тип воспринимаемой нагрузки:

- По количеству рядов:

- По типу компенсации несоосности между втулкой и валом:

- По материалу изготовления тел качения:

- Классификация подшипников по размерам

- Подшипники качения разделяются по ширине и габаритным размерам:

- Класс точности

- Виды роликовых подшипников качения

- Специальные технические требования

- Конструктивные особенности

- Условия эксплуатации подшипников

- Подшипники скольжения – ГОСТ 27672-88

- Скольжения подшипники: виды, классификация

- По форме отверстия:

- Классификация подшипников качения

iSopromat.ru

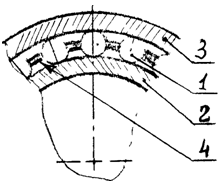

Подшипник качения представляет собой готовый узел, основным элементом которого являются тела качения (1), установленные между внутренним (2) и наружным (3) кольцами и удерживаемые на определенном расстоянии друг от друга обоймой, называемой сепаратором (4).

Подшипники качения стандартизованы и изготавливаются в массовом производстве на крупных специализированных заводах.

Подшипники качения имеют следующие достоинства по сравнению с подшипниками скольжения:

- малые потери на трение, незначительный нагрев, малые пусковые моменты;

- малый расход смазки;

- простота обслуживания и замены подшипника;

- меньшие габаритные размеры в осевом направлении;

- сравнительно малая стоимость вследствие массового производства.

- малонадежны в высокоскоростных приводах из-за опасности разрушения сепаратора от действия центробежных сил;

- сравнительно большие радиальные размеры;

- шум при больших скоростях;

- высокая чувствительность к ударным и вибрационным нагрузкам вследствие большой жесткости конструкции подшипника.

Подшипники качения классифицируется по различным признакам:

- по форме тел качения:

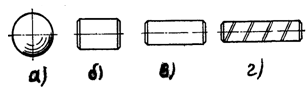

- шариковые (а);

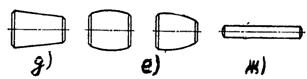

- роликовые (могут быть с цилиндрическими короткими (б) и длинными (в) роликами, витыми (г), коническими (д), бочкообразными (е) и игольчатыми роликами (ж));

Подшипники маркируют нанесением на торец кольца ряда цифр. Две первые цифры справа обозначают его внутренний диаметр. Для подшипников с внутренним диаметром от 20 до 495 мм размер внутреннего диаметра определяется умножением указанных двух цифр на 5. Третья цифра справа обозначает серию подшипника. Четвертая цифра справа обозначает тип подшипника. Обозначается цифрами от 0 до 9.

Пример: Подшипник 7306. Здесь 06 указывает на то, что внутренний диаметр равен 30мм; 3 — средняя серия; 7 — подшипник является роликовым коническим. Класс точности маркируется слева от условного обозначения подшипника. Для нормального класса 0 не маркируется.

Можно выделить следующие основные конструктивные типы подшипников:

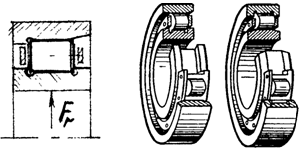

- роликовый радиальный подшипник с цилиндрическими роликами. Воспринимает только радиальную нагрузку. Допускает осевое взаимное смещение колец. Воспринимает значительно большие нагрузки (в 1,7 раза), чем шариковые. Плохо работает при перекосах вала;

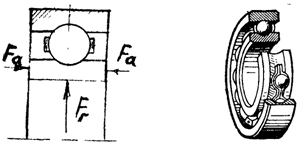

- шариковый радиальный однорядный подшипник. Предназначен для радиальной нагрузки, но может воспринимать и осевую в пределах 70% от неиспользованной радиальной. Допускает перекосы вала до 0,25°.

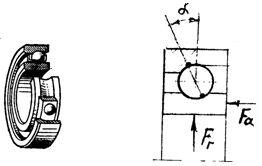

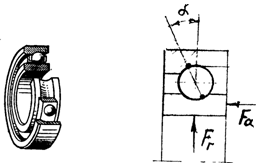

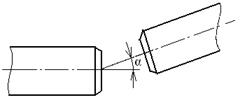

- шариковый радиально-упорный подшипник. Предназначен для комбинированной нагрузки. Подшипник характеризуется углом контакта α . Чем больше этот угол, тем выше осевая грузоподъемность. Эти подшипники выпускаются с углами контакта 12°, 26°, 36°.

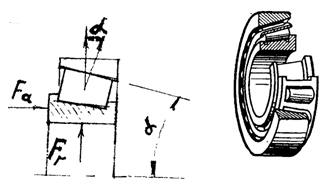

- роликовый конический подшипник. Воспринимает одновременно радиальную и осевую нагрузку. Обладает большой грузоподъемностью. Не допускает перекоса колец. Эти подшипники, как и предыдущие, устанавливают попарно, они должны быть нагружены осевой силой — внешней или специально созданной при сборке. Угол контакта (половина угла при вершине конуса дорожки качения наружного кольца) в пределах 10…16°.

Уважаемые студенты!

На нашем сайте можно получить помощь по техническим и другим предметам:

✔ Решение задач и контрольных

✔ Выполнение учебных работ

✔ Помощь на экзаменахРешение задач, контрольных и РГР

Стоимость мы сообщим в течение 5 минут

на указанный вами адрес электронной почты.Если стоимость устроит вы сможете оформить заказ.

Набор студента для учёбы

— Рамки A4 для учебных работ

— Миллиметровки разного цвета

— Шрифты чертежные ГОСТ

— Листы в клетку и в линейкуИсточник

Классификация подшипников

Виды подшипников и их классификация проводится, прежде всего, по виду трения. В современном машиностроении используются подшипники скольжения и качения.

Подшипники качения (ГОСТ 520-2011)

Принцип действия подшипников качения основывается на силе трения качения. Детали, составляющие конструкцию:

- внутреннее и внешнее кольца с желобами, дорожками качения;

- роликов или шариков, выполняющих функции тела качения;

- сепаратора, разделяющего эти тела.

Существуют открытые подшипники, в которые могут попадать инородные тела, и закрытые, не требующие обслуживания. Так же выпускаются изделия без сепаратора, они обладают большей грузоподъемностью и имеют больше тел качения, однако частота их вращения значительно ниже.

Классификация подшипников качения проводится по следующим признакам:

Вид тела качения:

Тип воспринимаемой нагрузки:

- упорные, с невозможностью нагрузки, направленной поперек оси вала;

- радиальные, в которых недопустима нагрузка, направленная вдоль оси;

- упорно-радиальные, радиально упорные с возможностью восприятия нагрузки в двух направлениях;

- линейные (вальные, телескопические или рельсовые) перемещающиеся вдоль оси, но или не вращающиеся, или с ненормированным вращением;

- шариковые винтовые, обеспечивающие через тела качения сопряжение «винт-гайка».

По количеству рядов:

- с одним (однорядные),

- двумя (двухрядные)

- или большим числом (многорядные) тел качения;

По типу компенсации несоосности между втулкой и валом:

По материалу изготовления тел качения:

- стальные;

- гибридные (с керамическими или другими роликами или шариками и сальными кольцами).

Классификация подшипников по размерам

Подшипники качения разделяются по ширине и габаритным размерам:

- по ширине могут быть узкими, нормальными, широкими и особо широкими;

- по габаритам существуют следующие разновидности подшипников: тяжелые, средние, легкие, особо легкие, сверхлёгкие.

Класс точности

Подшипники – виды по классу точности, обозначаемому определенными цифрами:

- 0 – нормальный класс;

- 6 – повышенный класс точности;

- 5 – высокий класс;

- 4 – прецизионный;

- 5 – сверхпрецизионный.

Кроме того, выпускаются подшипники других классов: ниже нормального 7-го и 8-го классов, 6Х – по классу относится к промежуточному, между 6 и 0, и обозначается как Х, класса Т – выше, чем 2 класс.

В соответствии с классом точности подшипники разделяются на категорию А (с классом точности Т, 2, 4, 5), В (классы 5, 6, 6Х, 0) или С (с классом точности 6, 0, 7, 8). Совпадение классов, входящих в различные категории, объясняется дополнительными требованиями, которые задаются в конструкторской документации.

Виды роликовых подшипников качения

Роликовые подшипники разделяются по типу роликов и выпускаются с роликами:

Специальные технические требования

Виды подшипников и их назначение так же зависят от предъявляемых специальных технических требований, в соответствии с которыми изделия могут быть:

- самосмазывающимися;

- теплостойкими;

- коррозийностойкими;

- высокоскоростными;

- немагнитными;

- малошумными.

Конструктивные особенности

Подшипники разделяются по конструктивным особенностям и могут быть:

- с одним разъемным колесом;

- с участком, выступающим над остальной плоскостью на поверхности качения, увеличивающим угол перекоса;

- с отверстием, позволяющим устанавливать конструкцию на валу закрепительными гайками;

- с буртом на наружном кольце;

- с защитными шайбами, уплотнениями и т.д.;

- с бортами у шарикоподшипников.

Условия эксплуатации подшипников

При выборе подшипников качения учитывается не только их вид и классификация, но и условия эксплуатации:

- характер нагрузки (ударная, постоянная, вибрационная, переменная);

- необходимый ресурс, обозначаемый в миллионах оборотов или часах работы;

- частоту вращения;

- состояние среды (запыленность, уровень влажности, кислотность, температура и т.д.).

Подшипники скольжения – ГОСТ 27672-88

Такие подшипники состоят из корпуса, в цилиндрическое отверстие которого вставляется втулка из антифрикционного материала, на которую подается смазка. Вал вращается за счет предусмотренного и точно просчитанного зазора.

Существует разделение подшипников по классификации трения скольжения, которое может быть:

- Граничным– вал и подшипник, покрытый тонким слоем смазки, полностью соприкасаются;

- Жидкостным – жидкий слой смазочного материала не допускает непрерывного полного контакта между поверхностями.

- Газовым – соприкосновения между валом и подшипником не происходит благодаря газовой прослойке;

- Сухим – диаметр подшипников полностью покрывается валом, а смазка не применяется.

В зависимости от того, какой тип подшипника используется, применяется твердый, газообразный, жидкий или пластичный смазочный материал.

Скольжения подшипники: виды, классификация

Существует несколько конструктивных и функциональных особенностей, по которым классифицируются подшипники скольжения:

По форме отверстия:

- одноповерхностные или многоповерхностные;

- без смещения или со смещением центра;

- без смещения или со смещением поверхностей.

Источник

Классификация подшипников качения

• По форме тел качения – шариковые и роликовые.

• По направлению действия воспринимаемой нагрузки — радиальные, упорные, радиально-упорные.

• По числу рядов тел качения – одно-, двух, многорядные.

• По способу компенсации перекоса вала – самоустанавливающие и несамоустанавливающие

• По габаритным размерам – сверхлёгкие, особолёгкие, лёгкие, средние, тяжёлые.

• По ширине – узкие, нормальные, широкие и особо широкие.

• По точности изготовления (ГОСТ 520-71) –

ü «0» – нормального класса;

ü «6» – повышенной точности;

ü «5» – высокой точности;

ü «4» – особовысокой точности;

ü «2» – сверхвысокой точности.

г в б а – радиальный подшипник, б — радиально-упорный однорядный,

в – радиально-упорный многорядный, г — самоустанавливающийся

Рисунок 6.3 – Виды шариковых подшипников

Рисунок 6.4 — Виды роликовых подшипников

Маркировка подшипников качения

Две последние цифры обозначают диаметр вала (для подшипников от 20 до 495 мм), делимому на 5.

3-я цифра справа означает серию:

4-я цифра справа – тип подшипника.

5-6 цифры — конструктивная особенность.

7-я цифра — серию по ширине.

Пример: подшипник 7312

• внутренний диаметр – 60 мм (120/5 )

• 3 — средняя серия

• 7 — роликовый конический.

Причины поломок и критерии работоспособности подшипников качения

• Усталостное выкрашивание рабочих поверхностей от переменных напряжений.

• Образование вмятин на беговых дорожках колец от действия динамических и статических нагрузок.

• Износ и раскалывание колец и тел качения.

Подшипники качения рассчитывают

• на долговечность L по динамической грузоподъёмности С при

;

• на статическую грузоподъёмность Со при

.

МУФТЫ

7.1 Основные понятия и назначения муфт

МУФТЫ — это устройства для соединения валов и передачи между ними вращающего момента.

Муфты также используют для смягчения ударных нагрузок, соединения и разъединения валов во время работы машины, а также для передачи вращения только в одном направлении или только при заданной частоте вращения.

Муфты используются также в качестве:

• компенсаторов вибраций и ударов;

• соединительных элементов длинных валов;

• устройств для включения и выключения рабочих органов машины;

• компенсаторов погрешности расположения валов при монтаже агрегатов;

• предохранительных устройств для предотвращения аварийных ситуаций

Виды смещения валов. Классификация муфт

Машины по техническим условиям удобно выполнять из отдельных узлов и агрегатов, обеспечивая при этом их кинематическую и силовую связь. В зависимости от конструкции узла, теплового режима работы и точности монтажа установка таких узлов не может быть идеально точной. Кроме этого, взаимные смещения валов являются в ряде случаев неизбежными.

Виды смещения валов:

1. Соосные валы – геометрическая ось одного вала является продолжением оси другого вала

2. Продольное (осевое смещение) Δ – возникает от неточности монтажа или теплового удлинения валов

3. Радиальное смещение δ – возникает из-за неточности монтажа или неточности обработки

4. Угловое смещение α – перекос от неточности монтажа или прогиба вала

5. Комбинированное смещение – одновременное смещение продольного, радиального и углового смещений

Блок-схема общей классификации муфт

Постоянные (нерасцепляемые) муфты

Глухие (жесткие) муфты

Обеспечивают жесткое соединение валов, предназначены для применения в тихоходных приводах. Имеют простую конструкцию и низкую стоимость, недостаток – необходимость высокой точности монтажа. Основными типами указанных изделий являются втулочные и фланцевые муфты.

Модификации втулочных муфт (рисунок 7.1):

а) со штифтами, б) со шпонками

Рисунок 7.1 – Втулочные муфты

Втулочная муфта выбирается по машиностроительным нормалям МН 1067-60. МН 1069-60. При выполнении проверочных расчетов прочность втулки рассчитывают по напряжениям кручения

где [t]кр =20. 25 МПа (для стали 45).

Фланцевая муфта состоит из двух полумуфт, стянутых болтами, причем половина из них устанавливается без зазора в точно пригнанные отверстия из-под развертки (рисунок 7.2). Такая установка болтов обеспечивает центрирование полумуфт и передачу значительных вращающих моментов.

Рисунок 7.2 – Фланцевая муфта

Модификации фланцевых муфт:

Компенсирующие муфты

Компенсирующие муфты возмещают влияние несоосности валов за счет подвижности деталей муфты.

Зубчатые муфты компенсируют всевозможные смещения валов. Применяются для валов с d = 40. 560 мм, окружная скорость V = 25 м / с.

Рисунок 7.3 – Зубчатые (компенсирующие) муфты

Кулачково-дисковые (машиностроительные нормали МН 2701-61) применяются для валов с диаметрами от 15 до 150 мм.

-Допускаемое радиальное смещение 0,04 dвала,

-Угловое смещение до 30′,

-Допускаемая частота вращения 250 об/мин.

Цепные муфты (ГОСТ 20742-75) применяются при передачи резких динамических нагрузок

-Допустимое угловое смещение 1 о ,

-Радиальное смещение 0,15. 0,6 мм.

Упругие муфты

Основная часть этих муфт – упругий элемент, который передаёт вращающий момент от одной полумуфты к другой.

Упругие муфты (рисунок 7.4) смягчают толчки и удары; служат средством защиты от резонансных, крутильных колебаний, возникающих вследствие неравномерного вращения.

Допускают сравнительно большие смещения осей соединяемых валов.

Характеристики упругих муфт – жёсткость, податливость и демпфирующая способность т.е. способность превращать тепловую энергию при деформации упругих элементов муфт.

Упругий элемент бывает неметаллический (резина, кожа), либо металлический (стальная пружина).

Рисунок 7.4 – Упругие муфты

Муфта упругая втулочно-пальцевая (МУВП). Подбирают по ГОСТ 21424-75. Состоит из двух дисковых полумуфт, в одной из которых в конических отверстиях закреплены соединительные пальцы с надетыми гофрированными резиновыми втулками. Муфта МУВП (рисунок 7.5) широко применяется для соединения машин с электродвигателями при передаче малых и средних вращающих моментов, она проста в изготовлении.

Муфта МУВП компенсирует:

• Радиальное смещение δ = 0,3. 0,6 мм;

• Осевое смещение Δ = 1. 5 мм;

• Угловое смещение α до 1 о

Рисунок 7.5 – Муфта упругая втулочно-пальцевая (МУВП)

Сцепные (управляемые) муфты

Различают 2 вида: кулачковые и фрикционные. Не допускают несоосности валов.

Кулачковые муфты состоят из левой полумуфты, насаженной на ведущий вал с призматической шпонкой, и правой полумуфтой, насаженной на ведомый вал с призматической направляющей шпонкой с небольшим зазором. Проверка муфты определяется расчетом кулачков на смятие.

Фрикционные муфты передают вращающий момент благодаря силам трения, возникающим в контакте между элементами муфты. Допускают плавное сцепление при любой скорости, что успешно используется, например, в конструкции автомобильного сцепления. Не допускают несоосности валов.

Специальные муфты

Предназначены для предохранения привода от перегрузок (поломок), передачи вращающего момента при заданной частоте вращения и т.д.

Предохранительная муфта со срезным штифтом. Передача вращающего момента осуществляется через штифт, который срезается при перегрузке. Для восстановления муфты штифт заменяют.

Центробежная (автоматическая) муфта автоматически соединяет валы, когда частота вращения превышает заданную величину. Применяют для автоматического включения и выключения механизма при определенной частоте вращения.

Муфта свободного хода передает вращающий момент в одном направлении и допускает свободное вращение в противоположном направлении

Многообразие существующих типов и конструкций муфт создает определенные трудности в их измерении. Некоторые виды муфт являются предметом изучения специальных курсов.

Наиболее распространенные конструкции муфт в настоящее время нормализованы и стандартизованы.

При выполнении мероприятий по техническому обслуживанию муфт учитываются следующие факторы:

• Назначение и режим эксплуатации.

• Расположение муфты в механизме.

СОЕДИНЕНИЯ ДЕТАЛЕЙ МАШИН

Соединения деталей машин бывают разъёмные и неразъёмные.

Разъёмные соединения – такие, которые допускают разборку деталей машин без разрушения соединяемых элементов.

Неразъёмные соединения – такие, которые допускают разборку деталей машин с полным или частичным разрушением соединяемых элементов.

К разъёмным соединениям относятся резьбовые, клиновые, штифтовые, шпоночные, зубчатые (шлицевые) и профильные (бесшпоночные).

К неразъёмные соединениям относятся заклепочные, сварные, паяные, клеевые и с натягом.

В зависимости от назначения, к соединениям предъявляют следующие требования:

Заклепочные соединения

Относятся к неразъемным.

Заклепка – круглый стержень с головками по концам (рисунок 8.1). Закладная головка выполняется одновременно со стержнем, замыкающая головка выполняется в процессе клёпки.

• сложность технологического процесса изготовления,

• повышенный расход металла и утяжеление конструкции.

Для соединения листов, полос, прокатных профилей и т.д. В особо ответственных конструкциях, воспринимающих интенсивные вибрационные или повторные ударные нагрузки (самолеты, мосты и пр.). В конструкциях из несвариваемых материалов, а также для избежаний коробления в процессе нагрева.

а) заклёпка с полукруглой головкой

(ГОСТ 14797-75, ГОСТ 10299-80);

б) заклёпка с полупотайной головкой

в) заклёпка с потайной головкой

(ГОСТ 14798-75, ГОСТ 10300-80);

г) заклёпка с плоской головкой

Сталь 10 кп ГОСТ1050-7 01

Сталь 09Г2 ГОСТ 19281-73 10

Латунь Л63 ГОСТ 12920-80 32

Медь М3 ГОСТ 859-78 38

Алюминий Д18 ГОСТ 14838-78. 3

Обозначение: Заклепка 8´80.38 ГОСТ 1300-80.

Расшифровка: 8 – диаметр заклёпки в мм (до клёпки); 80 – длина заклёпки в мм (до клепки); 38 – номер марки материала (Медь М3); ГОСТ 1300-80 – заклёпка с потайной головкой.

Классификация заклёпочных швов

• по назначению – прочные (применяются для восприятия внешних нагрузок) и прочноплотные (для обеспечивания герметичности при восприятии значительных усилий);

• по конструкции – нахлёсточные; стыковые с одной накладкой и стыковые с двумя накладками;

• по количеству рядов — однорядные и многорядные;

• по расположению заклёпок – рядовое и шахматное;

• по числу сечений – односрезные, двухсрезные и многосрезные.

Шаг заклёпочного шва р – расстояние между заклёпками по длине шва.

Заклёпки прочных швов рассчитывают на срез и на смятие.

Рассмотрим простейший шов – однорядный односрезный нахлесточный (рисунок 8.3).

Условие прочности заклёпок на срез

,

где k – число плоскостей среза заклёпок;

[τ]ср – допускаемое напряжение на срез.

Коэффициент прочности заклёпочного шва

Сварные соединения

Сварка – технологический процесс соединения деталей высокотемпературным расплавом металла, образующего сварной шов.

Методы получения сварных швов (рассматриваются в специальных разделах курса «Технология конструкционных материалов») классифицируют по источникам энергии для нагрева свариваемых деталей:

• Химическая (газовая сварка);

• Химико-механическая (кузнечная, термитная);

• Электромеханическая (контактная сварка).

Преимущества сварных соединений перед клепанными:

• экономия металла, меньшая трудоемкость

• лучшее использование металла

• меньшая масса соединительных элементов;

• широкие возможности стыковых соединений без накладок.

Недостатки:

• невозможность сварки разнородных материалов,

• термическая деформация конструкции.

По назначению сварные соединения разделяют на прочные (обеспечивают прочность) и прочно-плотные (гарантируют герметичность соединяемых элементов).

По расположению соединяемых частей – стыковые, нахлёсточные, с накладками, угловые, тавровые.

а – стыковые соединения; б) нахлесточные соединения;

в) тавровые соединения; г) угловые соединения

Рисунок 8.4 — Виды сварных соединений

Виды сварных швов

Стыковые – для стыковых соединений, угловые – для нахлесточных, угловых и тавровых соединений.

По форме подготовленных кромок – без скоса, с одним или с двумя скосами.

По характеру выполнения – односторонние и двухсторонние.

Расчет сварного стыкового шва (рисунок 8.5) проводят по условию прочности на растяжение (сжатие)

,

где Ар = b·L – площадь растяжения сварного шва, мм 2

— допускаемое напряжение металла шва, МПа.

F – растягивающая (сжимающая) сила, Н.

Расчет нахлесточного шва (рисунок 8.5) проводят по условию прочности на срез

,

где Аср =2·К·0,7·L — площадь среза сварного шва, мм2

— допускаемоенапряжение металла шва, МПа,

К – катет шва (К ≤ 32 мм)

L – длина сварного шва

К расчету стыкового шва К расчету нахлесточного шва

Резьбовые соединения

Резьбовые соединения являются наиболее совершенным, а потому массовым видом разъёмных соединений. Применяются в огромном количестве во всех машинах, механизмах, агрегатах и узлах.

Резьбовые соединения относятся к классу напряженных соединений, выход из строя которых может создать аварийную ситуацию. В современных механизмах и машинах резьбовые соединения составляют 60% общего количества всех деталей, поэтому расчет и конструирование резьбовых соединений – ответственная и сложная задача.

Резьба –винтовая линия, расположенная на конической или цилиндрической поверхности.

Резьбы классифицируются (рисунок 8.6):

1. По форме основной поверхности — цилиндрические и конические;

2. По профилю резьбы – треугольная (метрическая, дюймовая, трубная, трапецеидальная, упорная, круглая).

3. По назначению – крепежная и ходовая;

4. По числу заходов — однозаходная и многозаходная.

5. По направлению винтовой линии – левая и правая.

Указанные типы резьб стандартизованы и основные параметры представлены в виде геометрических параметров:

— наружный диаметр — d

— внутренний диаметр – d1

— средний диаметр – d2

Шаг резьбы p – расстояние между одноименными сторонами двух соседних витков одной и той же винтовой линии.

Ход резьбы рh – расстояние между витками соседних винтовых линий.

Для многозаходной резьбы рh = nр, где n – число заходов.

Крепёжные резьбы служатдля крепления двух и более деталей (метрическая с треугольным профилем, трубная – треугольная со скруглёнными вершинами и впадинами, круглая, резьба винтов для дерева); должны обладать самоторможением для надёжной фиксации.

Ходовые резьбыприменяютсяв винтовых механизмов (прямоугольная, трапецеидальная, упорная резьбы); должны обладать малым трением для снижения потерь.

Крепежные изделия применяются в виде соединений — болтовых, винтовых и шпилечных (рисунок 8.7).

Основные детали соединения имеют наружную либо внутреннюю винтовую нарезку (резьбу) и снабжены огранёнными поверхностями для захвата гаечным ключом.

Болт – длинный цилиндр с головкой и наружной резьбой. Проходит сквозь соединяемые детали и затягивается гайкой (а) – деталью с резьбовым отверстием. Винт – внешне не отличается от болта, но завинчивается в резьбу одной из соединяемых деталей (б). Шпилька – винт без головки с резьбой на обоих концах (в).

а) болтовое соединение; б) винтовое соединение; в) шпилечное соединение

Конструкции винтов и гаек весьма многообразны.

Для малонагруженных и декоративных конструкций применяются винты и болты с коническими и сферическими головками (как у заклёпок), снабжёнными линейными или крестообразными углублениями для затяжки отвёрткой. Для соединения деревянных и пластмассовых деталей применяют шурупы и саморезы – винты со специальным заострённым хвостовиком.

Резьбовые соединения имеют ряд существенных достоинств:

+ дешевизна (вследствие стандартизации);

+ возможность регулировки силы сжатия.

Недостатки резьбовых соединений:

` концентрация напряжений во впадинах резьбы;

` низкая вибрационная стойкость (самоотвинчивание при вибрации).

Это серьёзные недостатки, однако, их можно свести к минимуму и, практически, полностью исключить. Это делается посредством правильного проектировочного расчёта и специальных мер стопорения.

Виды стопорения

1. Стопорение дополнительным трением, за счёт создания дополнительных сил трения, сохраняющихся при снятии с винта внешней нагрузки.

Контргайка воспринимает основную осевую нагрузку, а сила трения и затяжки в резьбе основной гайки ослабляется. Необходима взаимная затяжка гаек. Самоконтрящиеся гайки с радиальным натягом резьбы после нарезания резьбы и пластического обжатия специальной шейки гайки на эллипс. Иногда самоконтрящиеся гайки выполняются с несколькими радиальными прорезями. Гайки с полиамидными кольцами без резьбы, которая нарезается винтом при завинчивании, обеспечивают большие силы трения. Применяют полиамидную пробку в винте. Контргайка цангового типа (слева) при навинчивании обжимается на конической поверхности. Контргайка арочного типа (справа) при навинчивании разгибается и расклинивает резьбу. Пружинные шайбы обеспечивают трение в резьбе. Повышают сцепление врезанием своих острых срезов. Изготавливаются для правой и левой резьбы. Создают некоторое смещение нагрузки. У пружинных шайб с несколькими отогнутыми усиками сила упругости направлена строго по оси болта. Стопорение пружинными шайбами ненадёжно. При спокойных нагрузках резьбы стопорят специальными винтами через медную или свинцовую прокладку или деформированием гайки с прорезями, перпендикулярными оси. 2.Стопорение специальными запирающими элементами, полностью исключающими самопроизвольный проворот гайки.

Шплинты (ГОСТ 397-79) сгибают из проволоки полукруглого сечения плоскими сторонами внутрь. Выпадению шплинта препятствуют его петля и разогнутые концы. Шайбы с лапками (ГОСТ 11872-80) стопорят гайки со шлицами при регулировке подшипников качения на валу. Внутренний носик отгибается в канавку винта, а наружные лапки – в шлицы гайки. У шайб с лапками (ГОСТ 3693/95-52) одна отгибается по грани гайки, а другая по грани детали. Стопорение такими шайбами, как и шплинтами, весьма надёжно и широко распространено. В групповых соединениях головки болтов обвязывают проволокой через отверстия с натяжением проволоки в сторону затяжки резьбы. 3. И, наконец, стопорение может выполняться также пластическим деформированием или приваркой после затяжки.

Винты и гайки обычно выполняются из стали Ст3, Ст4, Ст5, Ст35, Ст45. Наиболее напряжённые соединения из Ст40, 40ХН. Декоративные винты и гайки выполняются из цветных металлов и пластмасс.

Выбор материалов, как и всех параметров резьбовых соединений, определяется расчётом на прочность.

Источник

;

; .

.

,

,

,

, — допускаемое напряжение металла шва, МПа.

— допускаемое напряжение металла шва, МПа. ,

, — допускаемоенапряжение металла шва, МПа,

— допускаемоенапряжение металла шва, МПа,