Детали машин

Механические передачи

Общие понятия и определения

Передачей, в общем случае, называется устройство, предназначенное для передачи энергии из одной точки пространства в другую, расположенную на некотором расстоянии от первой.

В зависимости от вида передаваемой энергии передачи делятся на механические, электрические, гидравлические, пневматические и т.п.

Курс «Детали машин» изучает механические передачи, предназначенные для передачи механической энергии.

Механической передачей называют устройство (механизм, агрегат) , предназначенное для передачи энергии механического движения, как правило, с преобразованием его кинематических и силовых параметров, а иногда и самого вида движения (вращательного в поступательное или сложное и т. п.) .

Наибольшее распространение в технике получили передачи вращательного движения, которым в курсе деталей машин уделено основное внимание (далее под термином передача подразумевается, если это не оговорено особо, именно передача вращательного движения) .

В общем случае в любой машине можно выделить три составные части: двигатель, передачу и исполнительный элемент.

Механическая энергия, приводящая в движение машину или отдельный ее механизм, представляет собой энергию вращательного движения вала двигателя, которая передается к исполнительному элементу посредством механической передачи или передаточного устройства. Передачу механической энергии от двигателя к исполнительному элементу машины осуществляют с помощью различных передаточных механизмов (в дальнейшем – передач) : зубчатых, червячных, ременных, цепных, фрикционных и т. п.

Функции механических передач

Передавая механическую энергию от двигателя к исполнительному элементу (элементам) , передачи одновременно могут выполнять одну или несколько из следующих функций.

Понижение (или повышение) частоты вращения от вала двигателя к валу исполнительного элемента.

Понижение частоты вращения называют редуцированием , а закрытые передачи, понижающие частоты вращения, — редукторами .

Устройства, повышающие частоты вращения, называют ускорителями или мультипликаторами .

В технике и машиностроении наибольшее применение получили понижающие передачи , поэтому в курсе Детали машин им уделяется преимущественное внимание. Впрочем, принципиальная разница в расчетах редуцирующих передач и ускорителей невелика.

Изменение направления потока мощности.

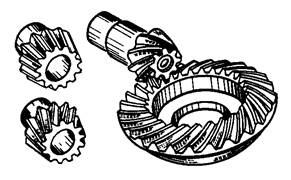

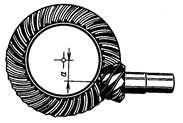

Примером может служить зубчатая передача (редуктор) заднего моста автомобиля. Ось вращения вала двигателя у большинства автомобилей составляет с осью вращения колес прямой угол. Для изменения направления потока мощности в данном случае применяют коническую зубчатую передачу.

Регулирование частоты вращения ведомого вала.

Коробки передач обеспечивают ступенчатое изменение частоты вращения ведомого вала в зависимости от числа ступеней и включенной ступени.

Вариаторы обеспечивают бесступенчатое в некотором диапазоне изменение частоты вращения ведомого вала.

Преобразование одного вида движения в другой (вращательного в поступательное, равномерного в прерывистое и т. д.).

Реверсирование движения — изменение направления вращения выходного вала машины в ту или иную сторону в зависимости от функциональной необходимости.

Распределение энергии двигателя между несколькими исполнительными элементами машины.

Так, любой сельскохозяйственный комбайн вмещает несколько механизмов, выполняющих самостоятельные технологические операции по уборке урожая, при этом каждый из этих механизмов приводит в движение собственный исполнительный элемент (ходовую часть, жатку, молотилку, очистку и т. п.) . Поскольку комбайн, как правило, оснащен одной силовой установкой (двигателем) , при помощи передач его энергия распределяется между каждым из обособленных механизмов.

Классификация механических передач

В зависимости от принципа действия механические передачи разделяют на две основные группы:

- передачи зацеплением (зубчатые, червячные, цепные) ;

- передачи трением (фрикционные, ременные) .

Каждая из указанных групп передач подразделяется на две подгруппы:

- передачи с непосредственным контактом передающих звеньев;

- передачи с гибкой связью (цепь, ремень) между передающими звеньями.

Кроме этих основных классификационных признаков передачи подразделяют по некоторым другим конструктивным характеристикам: расположению валов, характеру изменения вращающего момента и угловой скорости, по количеству ступеней и т. д.

Классификация механических передач по различным признакам представлена ниже.

1. По способу передачи движения от входного вала к выходному:

1.1. Передачи зацеплением:

1.1.1. с непосредственным контактом тел вращения — зубчатые, червячные, винтовые;

1.1.2. с гибкой связью — цепные, зубчато-ременные.

1.2. Фрикционные передачи:

1.2.1. с непосредственным контактом тел вращения – фрикционные;

1.2.2. с гибкой связью — ременные.

2. По взаимному расположению валов в пространстве :

2.1. с параллельными осями валов — зубчатые с цилиндрическими колесами, фрикционные с цилиндрическими роликами, цепные;

2.2. с пересекающимися осями валов — зубчатые и фрикционные конические, фрикционные лобовые;

2.3. с перекрещивающимися осями — зубчатые — винтовые и гипоидные, червячные, лобовые фрикционные со смещением ролика.

3. По характеру изменения угловой скорости выходного вала по отношению к входному: редуцирующие (понижающие) и мультиплицирующие (повышающие) .

4. По характеру изменения передаточного отношения (числа) : передачи с постоянным (неизменным) передаточным отношением и передачи с переменным (изменяемым или по величине, или по направлению или и то и другое вместе) передаточным отношением.

5. По подвижности осей и валов : передачи с неподвижными осями валов — рядовые (коробки скоростей, редукторы) , передачи с подвижными осями валов (планетарные передачи, вариаторы с поворотными роликами) .

6. По количеству ступеней преобразования движения: одно-, двух-, трех- и многоступенчатые.

7. По конструктивному оформлению : закрытые и открытые (безкорпусные) .

Наибольшее распространение в технике получили следующие виды механических передач:

- Зубчатые (цилиндрические, конические, гипоидные, волновые, планетарные и т. п.) ;

- Ременные (плоскоременные, клиноременные, круглоременные и т. п.) ;

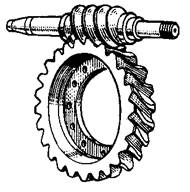

- Червячные;

- Фрикционные (постоянной передачи, реверсы и вариаторы) ;

- Винтовые передачи.

Зубчато-ременные передачи можно выделить в отдельную группу передач с промежуточной гибкой связью, поскольку они способны передавать мощность и посредством трения, и посредством зацепления.

Основные характеристики механических передач

Главными характеристиками передачи, необходимыми для ее расчета и проектирования, являются передаваемые мощности (по величине и направлению) и скорости вращения валов – входных (ведущих) , промежуточных, выходных (ведомых) .

В технических расчетах вместо угловых скоростей обычно используются частоты вращения валов — nвх и nвых , измеряемые в оборотах за минуту. Соотношение между угловой скоростью ω (рад/сек) и частотой вращения n (об/мин) :

Еще важный параметр механической передачи – коэффициент полезного действия (КПД) , характеризующий потери мощности при передаче от двигателя к исполнительному элементу.

Источник

Классификация механических передач

По принципу работы передачи разделяют на:

· передачи зацеплением (зубчатые, червячные, цепные передачи, передача винт-гайка);

· передачи трением (фрикционные, ременные).

Кроме того, их также разделяют на:

· передачи с непосредственным контактом (зубчатые, червячные, фрикционные);

· передачи с использованием промежуточного звена (цепные, ременные).

Передачи, уменьшающие частоту вращения, называются понижающими, увеличивающие частоту вращения называются повышающими. В технике в основном применяют понижающие передачи.

Различают также силовые и кинематические передачи.

В зависимости от назначения передачи выполняют с постоянным или с переменным (регулируемым) передаточным числом. В последнем случае применяют ступенчатое или бесступенчатое регулирование. Ступенчатое регулирование дешевле и осуществляется более простыми и надежными механизмами. Бесступенчатое регулирование вследствие возможности выбора оптимального режима способствует повышению производительности и качественных показателей работы машины. Кроме того, оно благоприятно для автоматизации и управления на ходу, но, как правило, более дорогое и менее надежное.

Виды механических передач:

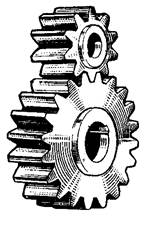

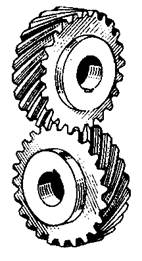

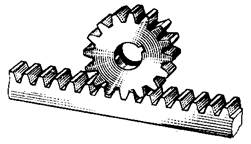

· Зубчатые передачи– передачи зацеплением с непосредственным контактом: цилиндрические (рис. 1.1а) – с параллельными осями вращения; конические (рис. 1.1б) – с пересекающимися осями; червячные (рис. 1.1г) – зубчато-винтовые; винтовые (рис. 1.1в) и гипоидные (рис. 1.1е) – со скрещивающимися осями; планетарные – оси вращения части колес являются подвижными; волновые; реечные (рис. 1.1д) – для преобразования вращательного движения в поступательное (или наоборот).

|  |  |

| а | б | |

|  | |

| в | ||

| ||

| г | д | е |

| Рис. 1.1. Виды зубчатых передач |

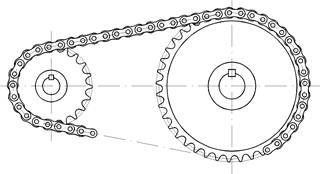

· Цепные передачи (рис. 1.2а) – передачи зацеплением с промежуточным звеном – цепью;

· Фрикционные передачи – передачи трением с непосредственным контактом между дисками: цилиндрические или конические;

· Ременные передачи (рис. 1.2б) – передачи трением с промежуточным звеном – ремнем;

|  |

| а | б |

| Рис. 1.2. Цепная (а) и ременная (б) передачи |

Передачи зацеплением отличаются надежностью, компактностью, отсутствием проскальзывания, но они дороги, требуют высокой точности изготовления, создают шум в зацеплении при высоких скоростях. Передачи трением отличаются плавностью работы, отсутствием шума, дешевле в изготовлении, но обладают большими габаритами и более низкой долговечностью.

Источник

Передачи вращательного движения

Механическая энергия, используемая для приведения в движение машины-орудия, представляет собой энергию вращательного движения вала двигателя. Вращательное движение получило наибольшее распространение в механизмах и машинах, так как обладает следующими достоинствами : обеспечивает непрерывное и равномерное движение при небольших потерях на трение; позволяет иметь простую и компактную конструкцию передаточного механизма.

Все современные двигатели для уменьшения габаритов и стоимости выполняют быстроходными с весьма узким диапазоном изменения угловых скоростей. Непосредственно быстроходный вал двигателя соединяют с валом машины редко (вентиляторы и т. п.). В абсолютном большинстве случаев режим работы машины-орудия не совпадает с режимом работы двигателя, поэтому передача механической энергии от двигателя к рабочему органу машины осуществляется с помощью различных передач.

Передачей будем называть устройство, предназначенное для передачи энергии из одной точки пространства в другую, расположенную на некотором расстоянии от первой.

В современном машиностроении в зависимости от вида передаваемой энергии применяют механические, пневматические, гидравлические и электрические передачи. В курсе «Детали машин» рассматривают только наиболее распространенные механические передачи.

Механическими передачами, или просто передачами, называют механизмы для передачи энергии от машины-двигателя к машине-орудию, как правило, с преобразованием скоростей, моментов, а иногда — с преобразованием видов (например, вращательное в поступательное) и законов движения.

Передача (в механике) соединяет вал источника энергии — двигателя и валы потребителей энергии — рабочих органов машины, таких, например, как ведущие колёса гусеничного движителя или автомобиля.

Механические передачи известны со времен зарождения техники, прошли вместе с ней длительный путь развития и совершенствования и имеют сейчас очень широкое распространение. Грамотная эксплуатация механических передач требует знания основ и особенностей их проектирования и методов расчетов.

При проектировании к механическим передачам предъявляются следующие требования:

— высокие нагрузочные способности при ограниченных габаритных размерах, весе, стоимости;

— постоянство передаточного отношения или закона его изменения;

— обеспечение определенного взаимного расположения осей ведущего и ведомого валов, в частности, межосевого расстояния a w ;

— малые потери при передаче мощности (высокий кпд) и, как следствие, ограниченный нагрев и износ;

— плавная и бесшумная работа;

— прочность, долговечность, надёжность.

Передачи имеют широкое распространение в машиностроении по следующим причинам:

1) энергию целесообразно передавать при больших частотах вращения;

2) требуемые скорости движения рабочих органов машин, как правило, не совпадают с оптимальными скоростями двигателя; обычно ниже, а создание тихоходных двигателей вызывает увеличение габаритов и стоимости;

3) скорость исполнительного органа в процессе работы машины-орудия необходимо изменять (например, у автомобиля, грузоподъемного крана, токарного станка), а скорость машины-двигателя чаще постоянна (например, у электродвигателей);

4) нередко от одного двигателя необходимо приводить в движение несколько механизмов с различными скоростями;

5) в отдельные периоды работы исполнительному органу машины требуется передать вращающие моменты, превышающие моменты на валу машины-двигателя, а это возможно выполнить за счет уменьшения угловой скорости вала машины-орудия;

6) двигатели обычно выполняют для равномерного вращательного движения, а в машинах часто оказывается необходимым поступательное движение с определенным законом;

7) двигатели не всегда могут быть непосредственно соединены с исполнительными механизмами из-за габаритов машины, условий техники безопасности и удобства обслуживания;

8) распределять работу двигателя между несколькими исполнительными органами машины.

Как правило, угловые скорости валов большинства используемых в настоящее время в технике двигателей (поршневых двигателей внутреннего сгорания, газотурбинных, электрических, гидравлических и пневматических двигателей) значительно превышают угловые скорости валов исполнительных или рабочих органов машин, порой на 2-3 порядка. Поэтому доставка (передача) энергии двигателя с помощью передачи любого типа, в том числе и механической, происходит, как правило, совместно с одновременным преобразованием моментов и угловых скоростей (в сторону повышения первых и понижения последних).

При этом необходимо отметить, что конструктивное обеспечение функции транспортного характера – чисто передачи энергии иной раз вступает в логическое противоречие с направлением задачи конечного преобразования силовых и скоростных параметров этой энергии. Например, в трансмиссиях многих транспортных машин (особенно высокой проходимости) входной редуктор сначала повышает частоту вращения, понижение ее до требуемых пределов производят бортовые или колесные редукторы.

Этот прием позволяет снизить габаритно-весовые показатели промежуточных элементов трансмиссии (коробок перемены передач, карданных валов) – размеры валов и шестерен пропорциональны величине передаваемого крутящего момента в степени 1/3.

Аналогичный принцип используется при передаче электроэнергии – повышение напряжения перед ЛЭП позволяет значительно снизить тепловые потери, определяемые в основном силой тока в проводах, а заодно уменьшить сечение этих проводов.

Иногда передача механической энергии двигателя сопровождается также преобразованием вида движения (например, поступательного движения во вращательное или наоборот) или законов движения (например, равномерного движения в неравномерное).

Широко известными образцами таких передач являются кривошипно-шатунный механизм и кулачковый привод механизма газораспределения.

Классификация механических передач

Механические передачи, применяемые в машиностроении, классифицируют (рис.1 и 2):

по энергетической характеристике механические передачи делятся на:

— кинематические (передаваемая мощность Р

— силовые (передаваемая мощность Р ≥0,1 кВт).

по принципу передачи движения:

— передачи трением (примеры: фрикционная — рис.1, а и ременная — рис.2, а) — действующие за счет сил трения, создаваемых между элементами передач;

Фрикционные передачи подразделяют на:

— фрикционные передачи с жесткими звеньями (с различного рода катками, дисками);

— фрикционные передачи с гибким звеном (ременные, канатные).

— зацеплением (примеры: зубчатые — рис.1, б, червячные — рис.1, в; цепные — рис.2, б; передачи винт-гайка — рис.1, г, д) — работающие в результате возникновения давления между зубьями, кулачками или другими специальными выступами на деталях.

Передачи зацеплением делятся на:

— передачи зацеплением с непосредственным контактом жестких звеньев (цилиндрические, конические, червячные);

— волновые передачи зацеплением;

— передачи зацеплением с гибким звеном (зубчато-ременные, цепные).

Как фрикционные, так и зубчатые передачи могут быть выполнены с непосредственным контактом ведущего и ведомого звеньев или посредством гибкой связи – ремня, цепи.

Источник