- Классификация дефектов продукции

- 1) Понятие о дефектах. Типы дефектов и их классификация.

- 6) Основные технологические операции при изготовлении металлических изделий

- 7) Литье, его особенности и характеристики (изложница, литьевая форма, слиток и отливка, группы пораженности отливок дефектами)

- Дефекты товаров понятие, классификация, диагностика

Классификация дефектов продукции

Дефект – каждое отдельное не соответствие продукции установленным требованиям.

В зависимости от причин и процессов возводящие дефект они подразделяются на 3 следующие группы

1) Конструкционные дефекты

Возникают изза не соответствия разработанной документации требованиям ТЗ, и правилом разработки и производства продукции.

Данные дефекты являются следствием недостатки проверки качества продукции в процессе испытания макетов и опытных образцов.

2) Производственные дефекты возникают в результате не соответствия продукции требованиям нормативной и технической документации на ее производстве.

3) Эксплуатационные дефекты. Связаны они с неправильным техническим обслуживанием, эксплуатации потребителем а так же с естественными причинами возникающие в процессе эксплуатации.

Классификация дефектов по возможности обнаружения

1) Явными – для выявление которых нормативное документации обязательно для данного вида контроля предусмотренные соответствующие правила, методы и средства.

2) Скрытые дефекты – Отсутствует либо правило или методы или средства.

Скрытые дефекты в отдельных случаях могут быть выявлены через взаимосвязь с явными дефектами

Зависимости от возможности устранений

· Устранимые – такой дефект устранение которого технические возможно и экономически цели сообразно.

· Не устранимые – либо технически не возможно либо экономически не цели сообразно.

В зависимости от значимости

3.1) Критический дефект – дефект при наличии которого эксплуатация продукции не возможна или не допустимы

3.2.) Значительный – такой дефект который существенно влияет на эксплуатацию продукции или ее долговечность, но не является критически

3.3) Малозначительный – существенно не влияющий на ее эксплуатацию. Такие дефекты могут устранятся в процессе тех обслуживания.

При итоговой оценки качества продукции применяют 2 термина годная и дефектная продукция. В определенных случаях приоценки качества одинаковой продукции сгруппированной партии применяют следующие статистические показатели.

1) Приемочные уровень дефектности. Некий статистический показатель дефектов при котором может принят партию

2) Браковочный уровень дефектности.

- Основные понятия об отказах изделий.

Основные понятия об отказах изделий

Надежность- способность изделия сохранять свои характеристики по времени.

Отказ это событие заключающиеся в переходе изделия из работоспособного состояния в не работоспособное.

Работоспособность — состояние которого объект выполняет заданные функции.

Если не работает хотя бы одна функция то не работоспособная.

Безотказность — свойство объекта непрерывно сохранять работоспособное состояние в течении определенного времени.

Чем сложнее изделие как правило тем меньше безотказной работы.

5. Нагревательный элемент 0.99

6. Уровнемер 0.91

7. Выключатель 0.98

8. Автоматический выключатель 0.98

9. Механизм открывания 0.98

Основные причины отказа :

1) Ошибки при проектировании изделий.

2) Внутренние дефекты самого изделия при нагрузках не превышающие его установленных возможностей.

3) Не правильная эксплуатация

4) При перегрузке

| Классификационные признаки | Виды отказов |

| По последствию | · Критический( создает опасность для жизни людей и может привести к повреждению материальных ценностей · Значительный отказ( не является критическим но приводит к снижению способности изделия выполнять требуемую функцию · Не значительный отказ |

| По степени влияния на работоспособность | · Полный отказ( после которого использования объекта по назначению не возможно, до тех пор пока не исправится ) · Частичный отказ( использование объекта возможно но 1 или несколько параметров находится вне допустимых пределов). |

| По физическому характеру проявления отказа | · Катастрофический отказ( полный и внезапный) · Параметрический( функционирование сохраняется но какие-то параметры выходят за пределы) |

| По характеру процессов проявления | · Независимый отказ( если он не обусловлен отказом других изделий ) · Зависимый отказ( обусловлен отказом других изделий ) |

| По времени существования | · Внезапный · Постепенный · Устойчивый · Временный |

- Понятие контроля, составляющие процесса контроля. Состав контролируемых признаков для различных объектов контроля.

Под контролем понимается система наблюдения и проверки процесса функционирования и фактического состояния управляемого объекта

Составляющие процесса контроля:

1) Объект контроля

2) Метод контроля

3) Нормативная документация

Под методом контроля понимают правила применения принципов и средств контроля.

1) Технология проведения контроля контролируемые признаки

В зависимости от стадии жизненного цикла объектами контроля могут быть:

1) Стадия разработки продукции ( объектами контролями является конструкторская, нормативная, технологическая документация) опытные продукции

На стадии производства продукции ( контролирует сырье, материалы, полуфабрикаты, комплектующие изделия заготовки, составные части продукции, сама готовая продукция )

2) Технологические процессы режим и условия изготовления продукции

3) Правила методы и средства контроля.

На этапе хранения :

Должны контролирования условия хранения упаковка и условия отгрузки и транспортировки.

На стадии эксплуатации:

Контролирует техническое состояния, режимы применения изделий, регламенты и технологии эксплуатационного обслуживания.

Сорт – обобщённая категория которая включается продукция соответствующая определенным требованиям

На этапе производства создают систему технического контроля.

СТК разрабатывается параллельно с разработкой производственного процесса.

Система СТК разрабатывается на основе системного подхода т.е. применение взаимно увязанных между собой научных, технических, экономический и организационных мер

- Классификация видов технического контроля. Организация борьбы с браком на производстве.

Виды технического контроля

1) По этапу процесса производства

Может быть: выходной

Операционный ( контроля продукции или процесса во время выполнениям или завершения операции, еще его называют промежуточный контроль ).

Приемочный контроль ( финишный контроль на котором осуществляется комплексные подключения параметров продукции )

1) По полноте обхвата

Сплошной контроль ( контроль каждой единицы продукции )

Выборочный контролируете выборка ( часть продукции )

2) В зависимости от объекта контроля

3) В зависимости от уровня автоматизации и получение информации

Контроль может быть непрерывном .

Периодический контроль ( проводится в установленные сроке заданные нормативной документации ).

Летучий контроль ( внезапный ).

4) По месту проведения контроля:

Стационарным ( проводится в определённом месте на оборудовании ).

Подвижный контроля ( выполняется на рабочем месте ).

5) В зависимости от уровня технической оснащённости

Ручное ( контроль деталей при помощи ручного измерительного инструмента

6) По влиянию на возможность последующего использование продукции

Не разрушающей ( не ведет к изменение потребительских свойств продукции ).

Разрушающий ( приводит продукции в состоянию не возможное для дальнейшего использования пример ( краш тест автомобиля) ).

7) В зависимости от средства получения первичной информации.

Измерительным ( померили, получили)

Органолептический ( первичная информация воспринимается человеком, те же всякие дегустатор ).

8) В зависимости от контролируемого параметра

По количественному признаку ( то есть определяется количество одного ли двух параметров, возраст, рост, вес )

По качественному признаку ( когда каждую единицу продукции относят к определённой группе, пример 1 сорт 2 сорт и т.д. )

Источник

1) Понятие о дефектах. Типы дефектов и их классификация.

Дефект – каждое отдельное несоответствие продукции установленным НТД требованиям

4 вида дефектов:

— отклонения геометрич. размеров от нормальных

— нарушение сплошности: раковины, трещины

— отклонения физико-механических свойств

— изменение параметров (развитие трещин; увеличение напряжений)

2) Классификация дефектов по степени влияния на работоспособность изделия

По степени влияния дефектов на работоспособность изделия независимо от типа подразделяются:

3) Классификация дефектов оп использованию методики, методов и средств контроля

По использованию методов и средств контроля дефекты подразделяются на:

4) Классификация дефектов по природе возникновения (по технологическим признакам); в зависимости от этапа возникновения; по геометрическим признакам и массовости; устранимые и неустранимые дефекты)

По природе возникновения дефекты могут быть видов: трещины, поры, непровары, включения

В зависимости от этапа возникновения:

— конструктивные (несовершенство конструкторской документации)

— производственно-технологические (нарушение технологического процесса)

По геометрическим признакам и массовости: внутренние, наружные, сквозные, компактные, плоские, объемные, единичные, групповые

Дефекты могут быть устранимыми и неустранимыми

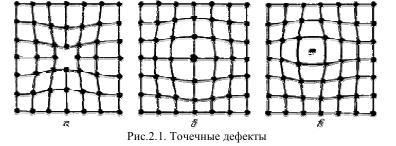

5) Дефекты кристаллического строения. Классификация и определения

В крист. решетке есть дефекты, влияющие на связи между атомами. Бывают точечными и поверхностными

Точечные: Вакансия – отсутствие атомов в узлах крист. решетки и приводит к пластической деформации. Концентрация определяется температурой тела. Приводит к образованию пор и пустот

Дислокация – дефекты крист. строения , представляющая собой линии, вдоль которых нарушено характерное расположение атомных плоскостей для кристалла. Бывают краевые и винтовые.

Краевая дислокация – линия, вдоль которой обрывается внутри кристаллич. край полусплоскости

Винтовая дислокация – получается при наличии частичного сдвига по плоскости

Поверхностные – границы зерен, фрагментов и блоков

6) Основные технологические операции при изготовлении металлических изделий

Основные технологически операции: плавка, литье, обработка давлением, термич. обработка, мех-ая обработка, соединение с др. металлами

7) Литье, его особенности и характеристики (изложница, литьевая форма, слиток и отливка, группы пораженности отливок дефектами)

Литье – это технич. процесс изготовления заготовок и изделий путем заполнения жидким металлом изложницы или формы с послед. затвердеванием мет-ла.

Изложница – форма простых геомет. очертаний (обычно с малой конусностью), заполняемая расплав. мет-ом для получения слитка

Литьевая форма – устройство для получ. изделий различной конфигурации из мет-ла под действием давления, создаваемого на литьевых машинах

Слиток подлежит дальнейшей обработке давлением, а отливка явл. почти готовым изделием.

В зависимости от степени переменности дефектов:

— годные (отвечают требованиям)

— условно-годные (имеющие небольшие отклонения от установленных требований)

— исправимый брак (отливки, имеющие 1 или несколько браков)

— неисправимый брак (отливки, имеющие такие дефекты, исправление которых технически невозможно)

Источник

Дефекты товаров понятие, классификация, диагностика

Несоответствие — невыполнение требований (ГОСТ Р ИСО 9000-2001). Одной из разновидностей несоответствий являются дефекты.

Дефекты товаров — это отсутствие одной или несколько характеристик качества товара. Дефекты подразделяют по нескольким признакам: степени значимости, наличию методов и средств для их обнаружения или устранения наносимого вреда, между обнаружения.

По степени значимости различают критерии критические, значительные и малозначительные.

1) критические дефекты — несоответствие товаров установленным требованиям, которые могут нанести вред здоровью, имуществу или окружающей среде. Товары с критическими дефектами нельзя или экономически нецелесообразно использовать по назначению.

2) значительные дефекты — несоответствия, влияющие на использование по назначению, но не влияющие на безопасность для потребителя и окружающей среды (например, заложить яблоки на зиму, но они имеют пятна — их нельзя закладывать).

3) малозначительные дефекты — несоответствия, которые не оказывают существенного влияния на потребительские свойства товара, в первую очередь на назначение, надежность, безопасность (например, отклонения от формы или окраса. Хлеб не очень приподнятый или не румяный).

В зависимости от наличия методов и средств обнаружения дефекты подразделяются на:

— явные — для которых предусмотрены методы и средства обнаружения (например, бомбаж, мокрый хлеб);

— скрытые — которые нельзя выявить органами зрения, для которых не предусмотрены ни методы, ни средства обнаружения (например, обувь);

В зависимости от наличия методов и средств устранения дефекты делятся на:

— устранимые — дефекты, после устранения, которых товар может быть использован по назначению;

— неустранимые — дефекты, которые невозможно или экономически невыгодно устранять;

В зависимости от места возникновения все дефекты условно подразделяются на:

— технологические — дефекты, вызванные недостатками при проектировании или разработке продукции, сырья несоблюдением или несовершенством производственных процессов;

— предреализационные — дефекты, возникшие в результате транспортировки, хранения, подготовке к продаже или реализации товаров (например, порча при хранении, деформация);

— послереализационные — дефекты, возникшие при хранении, эксплуатации, использовании товара потребителем. Причинами возникновения этих дефектов могут

— нарушение потребителем привил эксплуатации, хранения, транспортировки или потребления;

— проявление скрытых технологических или предреали-зационных дефектов.

Источник