- Особенности кислородно-конвертерного способа производства стали

- Основные нюансы процесса

- Различия двух способов

- Особенности производства стали кислородно-конвертерным способом

- Особенности и секреты процесса

- Ведущие принципы выплавки качественной стали

- Планирование процесса

- Видео по теме: Основы кислородно конвертерного производства

- Конвертерный способ производства стали

- Особенности бессемеровского конвертера

- Что нужно знать о томассовском конвертере?

- Особенности кислородного конвертера

- Что нужно знать об основной химии и тепловом балансе?

- Какое сырье применяется для кислородно-конвертерного метода?

- Параметры применяемого расплавленного чугуна

- Характеристики металлического лома

- Что нужно знать о потоках?

- Техпараметры охлаждающих жидкостей (ОЖ)

- Характеристики сыпучих сплавов (СС)

- Шихтовое сырье и требования к нему

- Что такое огнеупоры?

- Влияние конвертерного производства стальных смесей на окружающую среду

- Процедура шлакообразования и регламент параметров шлаковых составов

- Нормирование состава шлаковых соединений

- Требования к скорости синтеза шлаковых веществ

- Регламент шлакового режима

- Процедура выхода годного металлосплава, поведение железа

- Объемы потерь железа

- Отличия способов конвертерной плавки с донным и верхним продуванием воздухом

- Что нужно знать о конвертерных процессах с комбинированным продуванием?

- Особенности комбинированной подачи воздушной смеси

- Способ кислородной обработки сверху и донной подачи инертных газов

- Нижняя подача инертных газообразных веществ сквозь пористые огнеупоры

Особенности кислородно-конвертерного способа производства стали

Важно отметить, что кислородно-конвертерный способ производства стали имеет ряд особенностей, связанных с технологическими тонкостями, в процессе всего производства. Значительные затраты на конвертерное производство оправдывают окупаемость во время эксплуатации любых изделий, особенно из стали, выплавленной таким путем.

Основные нюансы процесса

Согласно технологическим особенностям, конвертерный способ подразделяется на две разновидности:

- Конвертерные процессы с донным воздушным дутьем – бессемеровский и томасовский процессы.

- Кислородно-конвертерный процесс с продувкой кислородом сверху и снизу.

При воздушном дутье, залитый в конвертерах чугун, продувают снизу воздухом. Благодаря тому, что частицы воздуха окисляют любые примеси чугуна, происходит повышение температуры стали вплоть до 1,6 тыс. градусов. Именно это тепло и превращает чугун в сталь.

Различия двух способов

Вышеупомянутое производство подразделяется на бессемеровский и томасовский процессы. Различия между ними в основных составляющих футеровках конвертеров.

Бессемеровский путь выплавки стали позволяет использовать низкое содержание фосфора и серы. При томасовском способе, наоборот, чугун переплавляется посредством высокого содержания фосфора.

Суть кислородно-конвертерного производства заключается в выплавке стали посредством футеровки и продувки кислородом из жидкой чугунной основы. В обязательном порядке для этого используется водоохлаждающая форма.

В агрегатах кислород подается снизу. Этот метод наиболее распространен в России. Хотя в зарубежных странах нередко применяется и комбинированный способ продувки. В металлургии кислородно-конвертерный метод выплавки признан практически одним из самых эффективных по нескольким параметрам:

- Воспроизведение одного сталеплавильного агрегата превышает в мощности иные способы в несколько тон.

- В большегрузных конвертерах воспроизведение достигает порядка 500 тонн за 1 час.

- Затратные средства значительно ниже, чем при ином производстве.

- Довольно экономное обустройство любого цеха, даже в независимости от мощности плавильных агрегатов.

- Простота процесса состоит в автоматизации метода выплавки стали.

Благодаря тому, что используется чистый кислород, сталь, получаемая на выходе, не имеет высокого содержания азота. Это позволяет использовать материал в широких спектрах малой промышленности. Важно и то, что сравнительная безопасность для здоровья, позволяет задействовать специалистов среднего звена.

Особенности производства стали кислородно-конвертерным способом

Для создания стали подобным способом используется не только специальное оборудование.

В первую очередь необходимо учитывать технологические требования к подготовительным работам.

Неотъемлемой частью подобных работ является соблюдение техники безопасности. В обязательном порядке инженер по охране труда должен периодически инспектировать каждого занятого на производстве человека. При малейших изменениях условий труда необходимо проинструктировать каждого сотрудника.

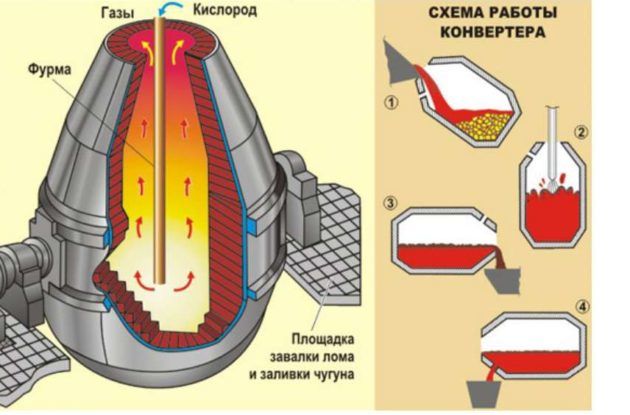

Конвертерное производство посредством продувки кислородом происходит в несколько этапов:

- в конвертер загружается металлолом;

- заливается чугунное сырье;

- включается продувка содержимого конвертера кислородом;

- загружаются сливы стали, шлаки и шлакообразующие.

Каждый из этапов выполняется только в описанной последовательности с правильным учетом пропорций. В наклоненную конвертерную емкость лом любых видов металла загружается с помощью завалочных машин.

На следующем шаге специально установленные заливочные краны позволяют залить необходимое количество чугуна. После этого конвертер нужно установить вертикально и только затем начинать продувку кислородом. Частота которого не менее 99,5% О2.

Как только начинается продувка, важно загрузить часть шлаковых материалов. Весь объем которых, в том числе и железной руды, распределяется в несколько приемов. Важно соблюдать скорость их загрузки, но не позже чем через 5–7 минут после первого этапа выплавки.

Особенности и секреты процесса

От иных способов стального производства подобный метод отличается тем, что завязан на очень высоких скоростях. Весь метод, как правило, проходит буквально за 14–24 минуты. Высокие температуры позволяют задавать мгновенную скорость растворения извести в шлаковых содержимых.

Поэтому и выплавка стали в одном конвертере, включая весь процесс производства, не составляет более 30 минут. Важно отметить, что на качество основного процесса непосредственное влияние оказывает неравномерность окисления каждого из компонента, содержащегося в агрегате.

Ведущий принцип кислородно-конвертерного процесса обусловлен регулированием температурного режима и изменением количества продувок. Необходимое условие для эффективности выплавки – введение охладителей в качестве железной руды, металлолома, известняка.

Очистка пылевых отходов происходит при помощи котла-утилизатора. Все отходящие газы от процесса выплавки попадают в установку для их очистки. Все производство стали кислородным способом управляется мощными современными компьютерами.

Стоит отметить, что при донной продувке удельный объем готовой стали гораздо меньше, чем при верхней продувке. Именно при донном методе скорость получения готовой стали гораздо выше.

К тому же что касается готового металла, то по окончании всех производственных работ результат эффективнее на 1–2%.

Дополнительно во время процесса сокращается длительность продувки, происходит ускорение плавления лома. Все это позволяет налаживать конкретный технологический процесс при меньшей высоте производственного здания.

Ведущие принципы выплавки качественной стали

Согласно статистическим показателям каждая десятая тонна выплавленной стали в мире получается в результате кислородно-конвертерного способа при донной продувке.

Весь процесс при низких производственных затратах и адекватных условиях для хода работ, способствует выплавки высококачественной стали. Уникальные технологические мощности конвертерных агрегатов позволяют использовать различные составы сплавов, кроме самого жидкого чугуна.

Определенный интерес в промышленности к этому способу вызван и широким его применением еще с 60-х годов прошлого столетия. Основной типовой ряд емкостей конвертерных агрегатов установлен еще при Советском Союзе. Огромные сосуды представлены в грушевидной форме и имеют объемный ряд от 50 до 400 тонн.

Необходимо отметить, на улучшение показателей готовой стали влияет именно размер конвертера. Оптимальный удельный объем кислородного конвертера способствует интенсивной подаче кислорода и предотвращению выбросов вспенивающихся шлаков и металлов.

Одним из ведущих принципов производства стали в кислородных конвертерах является их проектирование емкостью от 400 до 4,3 тыс. тонн и минимальной высотой 6–8 метров. Слишком низкие агрегаты провоцируют выбросы вспенивающегося металла через узкие горловины. Подобный факт негативно сказывается на всем процессе производства и на качестве самой стали на выходе.

Планирование процесса

Принципиально важно и перед каждой плавкой осуществлять детальное планирование всех оптимальных условий. Они включают в себя:

- расход чугуна и лома;

- уровень подачи кислорода в фурму;

- приблизительные расчеты по концентрации фосфора, серы и шлаков;

- анализ окончательной массы стали и заданных объемов отходов.

Удельная интенсивность выплавки стали кислородным способом в конвертерах позволяет производить высокие объемы сырья при минимальных нагрузках на ход процесса. Немаловажную роль здесь играет фактор проектирования и выбора сопутствующих условий, а также организации технологии производства.

Высококачественную сталь в стране получают не только на огромных заводах, но и на территории малых помещений, для эффективного производства требуется необходимая мощность агрегатов и квалифицированные специалисты.

Видео по теме: Основы кислородно конвертерного производства

Источник

Конвертерный способ производства стали

При конвертерном методе изготовления стали залитый в плавильное приспособление (конвертер) чугунный сплав продувается воздухом. Под действием кислорода окисляются примеси чугуна, ввиду чего состав становится сталью. Тепло, что выделяется во время окисления, нагревает стальной сплав до 1600°C.

Особенности бессемеровского конвертера

Данный процесс назван в честь разработавшего его английского ученого Г. Бессемера. Метод дает возможность перерабатывать чугунные сплавы с невысоким содержанием серы и фосфора, а также необходимым процентом кремния. Способ подразумевает использования конвертеров с кислой футеровкой. Алгоритм бессемирования чугуна следующий:

- Заливка бессемеровского чугунного состава с параллельной продувкой воздухом. Процедура осуществляется при температуре 1250…1300°C.

- По ходу продувки происходит оксидирование углерода, марганца, кремния. Такая реакция инициирует образование кислого шлака.

- После достижения необходимого процента карбона продувание завершается.

Что нужно знать о томассовском конвертере?

Такие агрегаты отличаются основным типом футеровки. Предложил использовать данный способ производства стальных соединений ученый с фамилией Томассон. Эта технология помогает качественно перерабатывать чугун, содержащий высокий процент фосфорных добавок.

Емкость томассовского типа (как и бессемеровского) имеет грушевидное очертание. Чугунный состав заливают сквозь отверстие вверху резервуара. Дно выполнено в съемном варианте. Благодаря такой конструкции днище можно заменить при необходимости. Вместилище способно проворачиваться в вертикальной плоскости на цапфах.

Выплавка стальных сплавов посредством томассовского конвертера осуществляется следующим образом:

- В емкость переливается одноименный чугун, нагретый до температуры 1200…1250°C. Проводится продувка воздушной смесью.

- По ходу продувания оксидируются те же компоненты, что и при бессемеровском методе.

- Сульфур и фосфор осаживаются в образовывающемся основном шлаке. Обработка воздухом завершается после достижения нужного процента содержания фосфорных добавок (0,05…0,07%).

Самым главным недостатком бессемеровского и томассовского производств стальных составов считается повышенная хрупкость и склонность к устареванию готового металла. Такой эффект обусловлен наличием высокого процента азота, который растворяется в стальной смеси во время ее обработки кислородом.

Особенности кислородного конвертера

Такой агрегат имеет основную футеровку. Продувание воздухом осуществляется через фурму, охлаждаемую водой. На территории государств СНГ кислород подается сверху. Конструкция резервуара аналогична конвертерам, описанным выше.

Вместимость емкостей находится в диапазоне 50…350 т. Шихтой при таком типе плавки выступает металлический лом (скрап), жидкий чугунный состав передельного вида, шлакообразующие. Порядок производства стали конвертерно-кислородным методом следующий:

- Осуществляют загрузку скрапа, расплавленного чугуна, температура которого – 1250…1400°C.

- Поворачивают емкость вертикально, вводят внутрь фурму с водяным охлаждением. Начинается подача воздуха. Одновременно с продуванием внутрь резервуара загружаются железная руда, известь, бокситы.

- По ходу продувки проходит оксидирование феррума. Образованная окись железа обогащает металлический состав оксигеном. Это происходит в результате растворения оксида феррума в металле и шлаковых компонентах.

- При продувании происходит процесс удаления сульфура, фосфора. После снижения количества фосфорных добавок до 0,15% и ниже, а также достижения необходимого процента карбона кислородную обработку прекращают.

Готовую смесь переливают в ковш с раскислителями и добавками легирующего типа. Дополнительно добавляется шлак, предохраняющий сплав от слишком быстрого остывания. Средняя продолжительность процедуры в емкостях с верхней воздушной подачей на 50…350 т – 30…50 мин.

Конвертеры, где применяется донная разновидность продувания, обладают вместительностью 30…250 т. Такие агрегаты оборудуют съемным дном. Число фурм, монтируемых в днище, зависит от объема резервуара. Каждое кислородоподающее приспособление оборудуется парой труб, размещенных концентрически. Одна из труб подает кислород, другая (внешняя) – защитную среду, включающую жидкие и газообразные улеводороды. Последние способствуют защите футеровки дна.

Что нужно знать об основной химии и тепловом балансе?

Основой для расчетов принимается расплав весом 250 т. Данный показатель близок к емкости полусотни запущенных в 1999 г. конвертерных агрегатов. Состав шихты приведен в табл. 1.

В табл. 2 обозначены показатели теплового баланса на 1 тонну чугунной смеси. 250 т жидкой стали без добавок получается с 275 тонн шихтовых компонентов (75% чугун). Как видно из таблицы, предельная температура составляющих не превышает 2900°F.

Табл. 3 иллюстрирует количество оксигена для выделения нужного объема тепловой энергии. Приводятся процентные показатели, а также значения для # / NTHM (NTHM – это Британские тепловые единицы).

В табл. 4 показывается расчет потерь при изготовлении металла.

Утраты по массе возникают ввиду испарения цинка, которым покрыт металлолом, феррум теряется при образовании шлаковых компонентов, через расплескивание, дым.

Какое сырье применяется для кислородно-конвертерного метода?

При производстве стальных составов приведенным способом применяют расплавленный чугун, металлолом, потоки, охлаждающие жидкости, сплавы. Следует учитывать, что в данном методе исключено применение железосодержащих брикетов с целью замены чугунных составов или стального металлолома. Плитки с феррумом (можно приобрести, к примеру, в компании «Промбрикеты») применяют для других металлургических процессов.

Параметры применяемого расплавленного чугуна

Такой материал регламентируется процентом содержания карбона (не более 4,3%) и силиция (до 1%). Транспортировка осуществляется из ковшей или миксеров. Современные технологии способствуют увеличению количества серы. Для снижения такого эффекта применяют десульфурацию. Такая технология помогает снизить долю сульфура до 0,01%.

Характеристики металлического лома

Этот компонент применяется как теплоотвод. Лом считается одним из наиболее дорогостоящих и важных составляющих шихты. Куски металлолома должны быть небольшого размера (иначе повредят емкость). Не допускается наличие на поверхности металлических частей остатков нефтепродуктов, продуктов окисления.

Что нужно знать о потоках?

Данные составляющие связываются с окисью силиция, что образовывается из раскаленного металла с «базовым» шлаком. Последний впитывает, удерживает фосфор и сульфур.

Среди основных потоков выделяют известь и доломит. Данные вещества производят путем обжига осадочных пород в специальных печах. Прокалка освобождает углекислоту из состава таких минералов. Такие добавки делят на жесткие и мягкие. Благодаря последним шлаковые компоненты образуются быстрее. Такой процесс способствует эффективному удалению фосфорных элементов и серы.

Жесткие потоки синтезируют шлаки на протяжении продолжительного временного периода. При изготовлении стальных сплавов важно соблюсти оптимальное соотношение доломита с известью.

Техпараметры охлаждающих жидкостей (ОЖ)

В эффективном остужении нуждаются металлолом, известняк, губчатое железо. Данные компоненты активно выделяют теплоту и по прошествии некоторого периода времени становятся слишком раскаленными. Применение ОЖ регулируется индивидуальными техническими особенностями металлургического производства.

Для удешевления процесса производства, прогрессивные технологи начинают применять металлургические брикеты.

Характеристики сыпучих сплавов (СС)

Такие компоненты подаются в ковш из бункеров сверху. Если алюминий подают в форму посредством погружения стержней, то добавление кальция, серы, углерода, титана, бора осуществляется в порошкообразном виде. Частички покрываются оболочкой из мягкой стали.

Шихтовое сырье и требования к нему

Самым главным составляющим шихты считается расплавленный чугунный состав. Процентное соотношение элементов данного сплава следующее:

- углерод – 3,7…4,6%:

- фосфор – менее 0,3%;

- манган – 0,4…2,6%;

- сульфур – 0,02…0,08%;

- силиций – 0,3…2%.

Оптимальным уровнем содержания кремния считается 0,6…0,9%. Если процент этого ингредиента слишком большой, растет расходование извести, повышается интенсивность синтеза шлаковых материалов. Последнее увеличивает потери железа. Недостаточное количество кремния инициирует запуск обратных процессов. Оптимальные содержания остальных элементов:

- Марганца – 0,2…1,1%. Соблюдение такой пропорции ускоряет синтез шлака, растворение известняковых добавок. Благодаря марганцу улучшается стойкость футеровки, повышается эффективность процесса удаления сульфура и фосфора. Дополнительно снижается объем выбросов, поверхность металла защищается от атмосферного влияния.

- Фосфорных компонентов – не более 0,2…0,3%. Большее включение этих веществ требует выполнения промежуточных сливов и наведения свежих шлаков в процессе продувания.

- Серы – 0,03…0,04%. Температура расплавленной чугунной смеси, как правило, находится в диапазоне 1300…1450°C. Использование чугунных составов меньшей температуры приведет к замедленному шлакообразованию.

- Лома из стали – 25…27%. Не допускается наличия на кусках ржавчины. Также нельзя применять отход с включениями большого количества серы, фосфора, добавок цветных металлов. Рекомендуемые габариты отдельных частей – до 30х30х100 см, пакетов – не больше 70х100х200 см.

К основным шлакообразующим видам сырья относят плавиковый шпат (флюорит), известь. Также имеет место применение прокатной окалины, железной руды, агломерата, боксита, известняково-рудных окатышей.

Применяется известковое свежеобожженное сырье, содержащее:

- оксида кальция – свыше 90%;

- окиси силиция – менее 3%;

- сульфура – 0,05…0,1%.

Флюорит считается эффективным шлакоразжижителем. В нем содержится 75…92% фторида кальция. Основная добавка – оксид кремния. Регламентированное содержание агломератов, железорудных компонентов, окатышей – не более 8% окиси силиция. Габариты рудных элементов не должны превышать 2…5 см.

Бокситы включают следующие окиси кремния (10…20%), алюминия (37…50%), железа (12…25%). Такое вещество отличается наличием большого количества влаги (10…20%), поэтому нуждается в предварительном осушении. Данная мера предпринимается во избежание присоединения к стали молекул гидрогена.

Что такое огнеупоры?

В качестве основы при производстве огнеупорного кирпича для кислородных конвертеров применяют окись магния. Последнюю добывают из морской воды либо при разработке месторождений минералов. Состав таких блоков включает карбон (добавляется в виде графита либо смолы).

Применяется также известь на основе магнезии. Такой материал выбирают, чтобы чугунный состав был совместим с финишными шлаковыми добавками. Огнеупоры изготавливают под воздействием шлаков с основностью 1…4. Процент оксида феррума в составе огнеупорного сырья повышается во время обдувания. Особенно интенсивно этот процесс протекает, если количество углерода ниже 0,2%.

При производстве некоторых видов футеровочных кирпичей применяют смолы. По ходу закаливания из смольных составов испаряются летучие компоненты. Добавление карбона в таком виде помогает снять внутренние напряжения, появляющиеся внутри при нагревании блоков. Более высокойтермоустойчивости добиваются путем спекания огнеупоров. Несмотря на такие качества, данный тип облицовки применяется редко ввиду низкой экологичности.

Наиболее популярные сегодня огнеупорные кирпичи изготавливают из высококачественного термически обработанного магнезита, а также графита чешуйчатого типа практически без примесей. Связующим данного состава выступает смола. Данные блоки просто запекать. Выполняется постепенная термообработка в температурном диапазоне 350…400°F. Облицовка выделяется значительными прочностными показателями, простотой обрабатывания во время кладки. Оксидированию графита препятствует наличие специальных металлических покрытий с добавками алюминия, магния, силиция.

При количестве графитных компонентов в общей массе до 15% огнеупоры обладают высокой коррозионной стойкостью. После превышения такого объема будет наблюдаться обратный эффект. Подобное объясняется понижением плотности блоков.

Футеровка конвертеров со временем разрушается. Это происходит из-за проникновения шлаковых веществ и сплава между зерен огнеупоров. С данной проблемой борются следующими методами:

- Обработкой остаточных жидких шлаков.

- Укладкой в критических зонах кирпича, обладающего особыми параметрами.

- Добавлением к потокам доломита для синтезирования большего количества шлаковых веществ. Нужно помнить, что с подобной целью не рекомендуется применять ставролитовые металлургические брикеты. Такие плитки (их можно заказать, обратившись, например, в компанию НПП ПБ) используют, как правило, для повышения уровня шлакообразования в доменном производстве.

- Применением инструментов для максимизации расчета эффективности применения суспензий, включающих оксид магния.

- Повышением конечной точки контроля, ввиду чего снижается уровень окиси железа, уменьшается выделение оксигена. Это повышает износостойкость огнеупоров.

Перечисленные мероприятия дадут существенный эффект только при улучшении основных характеристик огнеупорной облицовки.

Влияние конвертерного производства стальных смесей на окружающую среду

Среди основных экологических проблем, возникающих на кислородно-конвертерных производствах, выделяют трудности с:

- удалением и улавливанием токсичных компонентов, загрязненных первичных испарений;

- контролем вторичных выбросов, связанных с помещением шихты в печь;

- слежением за уровнем выбросов, инициированных вспомогательными процессами (к примеру, серочисткой, перемещением жидких металлов);

- удалением и переработкой образованных окисей, пыли, шламов;

- послепроизводственным размещением шлаков.

В развитых странах (например, США) конвертерно-кислородные заводы оснащаются системами газоочистительного типа с вытяжкой для обслуживания основного оборудования, водным охлаждением. Примерно половина устройств относятся к приспособлениям открытого вида. Они служат средством полного сожжения карбона. Газы охлаждаются и проходят очистку посредством сухого электростатического фильтра либо мокрого скруббера (более популярный способ). Обе разновидности должны очищать испарения до степени, требуемой контролирующими инстанциями.

Часть систем сожжения обладает потенциалом для возобновления энергетического ресурса. Данная практика получила значительное распространение в Японии и европейских государствах. Неприменение подобных технологий остальными государствами влечет потерю существенных объемов энергии.

Вторичные выхлопы нередко захватываются местными системами отвода выбросов (локальными вытяжками либо общим навесным вытяжным оборудованием). Сбор подобных утечек осуществляется при помощи рукавного фильтра либо коллектора. Также испарения от сопутствующих процессов (перемещения расплавов, операций внутри ковша, десульфураций) нейтрализуются локальными установками.

Конвертерные шлаковые вещества включают примерно 5% окисей мангана и 1% оксидов фосфора. Такой состав можно переработать для использования в доменных процессах. Шлаки стального вида, известь имеют высокий уровеньводопоглощения, расширения по ходу выветривания. Поэтому использование таких соединений пока ограничено, но активно ведутся исследования в сфере минимизации объемов утилизации данных веществ.

Процедура шлакообразования и регламент параметров шлаковых составов

Режим шлакосинтеза характеризуется объемом шлака, скоростью его образования, вязкостью, составом. Эти техпарметры сильно влияют на результаты выплавки.

Нормирование состава шлаковых соединений

Шлак должен иметь высокий уровеньосновности (2,5…3,7) и небольшой вязкостью. Рекомендация объясняется необходимостью удаления сульфура и фосфорных элементов во время продувания. Густые шлакообразования замедляют диффузию составляющих, что участвуют в дефосфорационных и десульфурационных реакциях.

Требования к скорости синтеза шлаковых веществ

Из-за кратковременности продувки важно создать условия для раннего образования таких составов. Конвертерно-кислородный метод с верхней продувкой обладает следующими благоприятными для шлакосинтеза качествами:

- интенсивным перемешиванием ванны при действии кислородного потока и выделении оксида карбона;

- высокой температурой шлакового ванного участка (достигает 2000°C);

- опцией регулировки уровня окисей феррума путем изменения расположения воздушной фурмы в отношении поверхности ванны.

Синтез основных шлаков реализуется посредством растворения в конвертерной емкости кусковой извести во время расплавленной фазы (оксидах силиция, мангана, железа). Известняковые компоненты тугоплавки, потому требуют для разжижения взаимодействия с окислами шлакового этапа.

Ускорение шлакообразования осуществляют путем добавления присадок из плавикового шпата, обогащения шлакоотхода окисями феррума благодаря обработке воздухом при высоком расположении фурмы. Реже подобные процедуры выполняют с использованием агломератов, железорудных компонентов, бокситов, окатышей.

Регламент шлакового режима

Вначале процедуры продувания, как правило, добавляют первую часть шлакоотходов (30…50% от их общего объема). Сюда включаются флюорит, известковые составы. В некоторых случаях вместо флюорита используют агломераты, бокситы, окатыши, железорудные соединения. Остальное количество шлакомассы добавляется за один или несколько раз на протяжении трети продолжительности обработки сплава оксигеном. С целью ускорения шлакосинтеза иногда 20…40% извести загружается перед заливкой чугунной смеси.

Нужное количество известкового состава определяется зависимо от требуемого уровня основности шлака (около 5…8% от плавильной массы). Доля флюорита составляет около 0,15…3%. Иногда массовая часть может достигать 1%. Дополнительно вначале продувания фурму устанавливают в высоком положении. Это способствует насыщению шлакообразований окисью феррума.

Во время продувки состав шлакового материала меняется. Ввиду растворения известковых компонентов увеличивается процент оксида кальция, снижается доля оксидированных силиция, мангана, железа. В средине процесса существенно уменьшается количество железоокиси ввиду активного оксидирования карбона. По окончании обработки сплава воздухом углерода становится мало. Ввиду этого процент железоокиси увеличивается.

Процедура выхода годного металлосплава, поведение железа

По ходу кислородно-конвертерной выплавки зависимо от фазы может протекать восстановление либо оксидирование феррума. В течение присаживания твердых окислительных элементов проходит восстановительная реакция железных компонентов по большей части посредством карбона. Процесс протекает согласно следующему уравнению:

При интенсивном шлакосинтезе в начале и конце выплавки (если [C] не превышает 0,1%) железо оксидируется.

Объемы потерь железа

Выплавка с помощью кислородных конвертеров же в целом предполагает окисление феррума. Количество твердых железоокисей (менее 1%) ощутимо меньше объема аналогичных составов, нужных для шалокообразования (2…3%).Ввиду этого происходят 0,7…1,5-процентные потери железных составляющих. При выплавке без твердотельных окисляющих элементов теряется 1,5…2% феррума.

Усредненный выхлоп испарений по ходу конвертерно-кислородного процесса равен 70 кубометров/тонну. Содержание пылевидных частиц (среди которых значительная доля железооксидов) в газообразном отходе – 100…150 г/куб. м. Уменьшить потери (составляющие 1…1,5%) можно путем сокращения продолжительности продувания.

Феррум также теряется посредством корольков. Образование последних неизбежно. Массовая часть таких включений – от 2 (для низкоуглеродистых стальных смесей) до 5% (при изготовлении высокоуглеродистых составов). Утери ввиду наличия королек составляют не менее 0,5%.

Дополнительно выделяют утраты, связанные с выносом металлическихмикрокапель выхлопными испарениями поначалу обработки кислородом. Это обусловлено отсутствием шлакозащиты, приближением фурмы к ванной поверхности. Такие утраты составляют примерно 1%.

Общие утериферрума находятся в диапазоне 3…4. Если продувание и шлакосизнтез проходят в неблагоприятных условиях или не соблюдается корректный алгоритм плавки, теряется 5 и более процентов железа.

Также выплавка сопровождается оксидированием львиной доли карбона и марганца чугунной смеси, всего силиция. Часть выхода расплавленной стали по ходу конвертерно-кислородного метода производства равен 88…99% от объема металлошихты.

Отличия способов конвертерной плавки с донным и верхним продуванием воздухом

К преимуществам процедуры, где используется продувка со дна, перед вариантом воздушной обработки сверху относят следующее:

- минимальный уровень утрат посредством выбросов, что объясняется более спокойным ходом кислородной обработки;

- до 3…5 раз более низкий показатель потерь феррума (железные частицы растворяются в слоях шлакоотхода и металла);

- повышение выхода расплавленного стального сплава на 1,5…2%;

- снижение железопотерь со шлаковыми веществами ввиду меньшего количества железооксидов;

- повышение эффективности конвертерной выплавки до 5…10%;

- относительную простоту управления ходом плавки ввиду стабильности процедуры;

- экономию ферромарганца из-за меньшей интенсивности оксидирования марганца;

- снижение расхода кислорода (до 5-10%) ввиду уменьшения уровня окисления карбона и феррума;

- низкое потребление азота благодаря снижению температуры в районе взаимодействия сплава и оксигена;

- увеличение степени десульфурации, дефосфорации;

- более низкую высоту плавильного агрегата, что помогает экономить на постройке габаритного цеха;

- наличие подходящих условий для растворения в ванной газов инертного типа (азота, аргона), внедрения порошковых веществ (к примеру, угля, известковых добавок, графитовых компонентов).

Среди минусов конвертерно-кислородной выплавки с донным продуванием выделяют:

- Необходимость применения порошковой извести. Это требует наличия соответствующих устройств для измельчения, вдувания этого материала.

- Усложнение конструкции и применения дна с подводом воздуха, защитных сред, молотых известковых веществ, инертных газов.

- Необходимость продувания металла негорючими газообразными составами с целью удаления гидрогена. Также придется подавать воздушную либо газовую инертную смесь для остужения фурм в междуплавочные фазы.

- Возникновение простоев агрегатов во время замены днищ. Такие операции длятся до 20 часов.

- Потребность в специальных коллекторах для дыма и выносимых из плавильной емкости при ее наклоне металлических микрокапель.

- Снижение эффективности переработки лома. Это обусловлено затратами тепловой энергии на распад гидрокарбонатов и уменьшением тепловых притоков от оксидирования феррума.

При подобном количестве достоинствиспользованиеконвертерно-кислородного способа плавки сталей с донной подачей кислорода не всегда уместно. Такой метод подойдет для изготовления сверхнизкоуглеродистых стальных смесей, переделах чугунов с высоким процентом фосфатов, ванадия.

Переработка традиционных чугунных составов с нормальным количеством карбона осуществляется с применением конвертеров с подачей воздуха сверху. Это объясняется более высокой устойчивостью их футеровки, возможностью использования кускового известкового материала.

Что нужно знать о конвертерных процессах с комбинированным продуванием?

На протяжении последних годов интенсивно разрабатываются технологии совмещенной обработки сплавов кислородом (сверху и снизу). Такие тренды объясняются стремлением объединить плюсы плавильных резервуаров с верхней, а также донной продувкой.

Особенности комбинированной подачи воздушной смеси

Этот способ имеет наиболее широкий список технологических опций. Но требует применения более конструктивно сложного оборудования. При изготовлении конвертера с совмещенной обдувкой следует предусмотреть подачу внутрь резервуара через верх – кускового известкового материала и других флюсовых веществ, оксигена, а снизу – воздуха (с целью уберечь фурмы от забиваний и затеканий по ходу междупродувочных фаз), нейтральных газов, кислорода, порошковой извести.

Существует несколько типов совмещенного продувания. В зависимости от назначения перечень опций обычной продувки сверху может дополняться следующими опциями:

- Вдуванием посредством донных труб смесей оксигена с нейтральными газовыми компонентами. Такой процесс проходит в кольцевой углеводородной или инертно-газовой оболочке.

- Подачей нейтральных газообразных компонентов сквозь пористые огнеупоры в дне.

- Внедрением части оксигена посредством нижних фурм в нейтрально-газовой или гидрокарбонатной оболочке.

- Вдуванием сквозь донные трубы воздушной смеси, защищенной прослойкой из инертных газов.

Также приведенные выше функции совмещают с дополнительной подачей известковых компонентов через нижнюю часть резервуара.

Способ кислородной обработки сверху и донной подачи инертных газов

Такая технология пользуется самой большой популярностью. Она проще, чем комбинированная подача воздуха, но при этом помогает сохранить главное достоинство нижнего продувания – отличное перемешивание ванны со всеми связанными с данным преимуществом технологическими опциями. Особенности конструкции таких конвертеров:

- Донные фурмы производят из устойчивых к коррозии сталей. Такие конструктивные части могут состоять из 1 или пары трубных выпусков. Последний вариант подразумевает конструкцию «труба в трубе» с заглушкой внутреннего вывода. Диаметры таких выпусков зависят от мощности продувки (0,01…4 куб. м/тонн-минут).

- Верхняя фурма выполняется двухъярусной. Это обеспечивает сжигание оксида карбона внутри конвертерной емкости.

- В качестве инертных газов применяют азот ввиду высокой стоимости аргона. Азотную обдувку реализуют, как правило, с минимальной интенсивностью во избежание насыщения сплава этим компонентом. Процент нитрогена при этом составляет 0,003…0,004%.

При необходимости снижения содержания азотных компонентов в готовом металле проводят обдув аргоном. На протяжениимеждупродувочных фаз применяется воздушное обдувание.

Нижняя подача инертных газообразных веществ сквозь пористые огнеупоры

Каналы в огнеупорном кирпиче имеют диаметр до 2 мм. Поэтому расплав и шлакообразования через такую облицовку не протекают. Благодаря подобной конструкции внедрение нейтральной газовой смеси можно выполнять по потребности, а не в течение всего цикла выплавки.

Обдувка инертными составами начинается перед окончанием оксигеновой обработки и прекращается через несколько минут после остановки подачи кислорода. Такой подход обеспечивает понижение уровня оксидированности сплава и шлаков, дополнительное удаление фосфора и сульфура, глубокое выведение карбонов.

Источник