Способы дробления стружки

Форма стружки удобная для удаления из рабочей зоны технологического оборудования в настоящее время является важнейшей характеристикой процесса резания. Особенно остро вопрос дробления стружки возник в связи с внедрением в производство малолюдных технологических процессов на автоматических линиях, автоматах и ГПС, что вызвало необходимость создания простых и вместе с тем надежных средств дробления стружки.

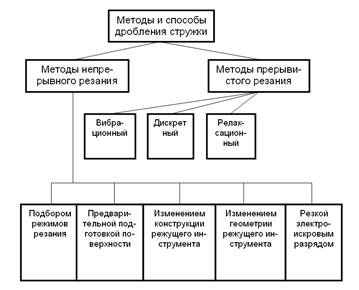

Существующие методы и способы дробления стружки представлены на рис. 1.

Рис.1. Классификация существующих способов дробления стружки.

В настоящее время металлообрабатывающая промышленность располагает различными средствами воздействия на форму и размеры стружки, которые базируются на некинематическом (непрерывном) и кинематическом (прерывистом) методах.

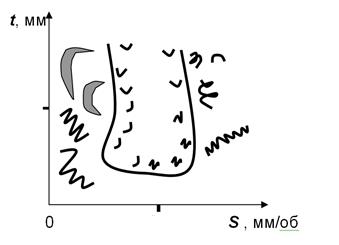

Метод непрерывного резания при дроблении стружки основан на создании условий, обеспечивающих изменение механических свойств и возникновение дополнительных местных напряжений в сечении стружки при неизмененных кинематических параметрах процесса резания. Некинематический метод включает в себя способы, оказывающие механическое и физическое воздействие на процесс стружкообразования. Кроме того, дробление стружки может достигаться путем подбора соответствующих режимов резания (рис 2.), создания специальных марок сталей и сплавов для заготовок и разработки технологических режимов их термической обработки.

Рис.2. Область оптимального размера стружки, определяемая режимными параметрами процесса резания.

К механическим способам дробления стружки следует отнести:

— специальные типы заточек передней грани режущего инструмента, такие как выкружки, порожки, круглые, секторные и продольные лунки, отрицательные фаски на главной и вспомогательной режущих кромках, которые обеспечивают необходимый характер завивания стружки, и принудительное направление ее на обрабатываемую поверхность заготовки;.

— различные типы стружкозавивающих и стружколомающих устройств, являющихся препятствием на пути движения сходящей стружки, вызывая ее дополнительную деформацию и снижение пластических свойств;

— опережающую пластическую деформацию обрабатываемой поверхности, получаемую за счет нанесения прямозубой, винтовой или косозубой накаткой рисок, ослабляющих сечение стружки и являющихся концентраторами напряжений;

— предварительную подготовку обрабатываемой поверхности заготовки путем нанесения стружкоразделительной канавки или локального физического воздействия (высоко или низкотемпературного, а также деформационного воздействий).

К способам физического воздействия на процесс резания, обеспечивающим дробление стружки, относятся электроискровой разряд, следующий за основной механической обработкой и создающий интенсивное тепловое воздействие, разрушающее стружку; предварительный периодический подогрев зоны резания с нанесением стружкоразделительных канавок кратковременным импульсом тока плазматрона; электродуговое распределение стружки, подаваемой в ориентированном состоянии в зону термического влияния дуги.

Кинематические способы позволяют обеспечитьболее надежное и эффективное дробление стружки при возможных изменениях режимов резания и механических свойств обрабатываемого материала в процессе обработки.

Дискретный способдробления стружки заключается в периодическом выключении подачи на время, достаточное для прерывания процесса резания.

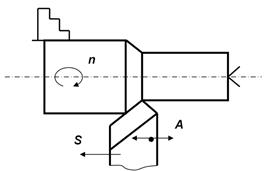

При вибрационном способе перемещение инструмента в направлении подачи является суммой равномерного поступательного и колебательного движения. При этом элемент стружки образуется за один период колебаний инструмента.

Для осуществления вибрационного и дискретного способов дробления стружки требуются устройства сложной конструкции. К тому же недостатком дискретного дробления стружки является необходимость приводить в колебательное движение узлы значительной массы, например суппорт. Кроме того, для обеспечения в этом случае той же производительности, что и при обычной обработке, необходимо устанавливать увеличенную подачу, которая определяется из условия равенства площадей, обработанных за равное время при одних и тех же частотах вращения шпинделя.

При релаксационном способе дробления стружки инструмент получает результирующее движение в направлении подачи, состоящее из равномерного прямолинейного движения и относительного движения, подчиняющегося закону релаксационных колебаний, которые резко отличаются по форме от гармонических. Устройства, осуществляющие указанный способ, приводятся в действие силами резания.

Рис.3. Кинематический метод дробления стружкипосредством вынужденных колебаний инструмента, где: S – подача; A – амплитуда перемещения инструмента; n – частота вращения заготовки.

Дата добавления: 2016-12-16 ; просмотров: 4553 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник

Способ кинематического дробления стружки

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Зависимое от авт. свидетельства №

Заявлено 27.Ч!1.1964 (№ 915089ii25-8) с присоединением заявки №

Комитет по делам изобретений и открытий ври Совете Министров

УДК 621.941.1(088.8) Опубликовано 07.Х111972. Бюллетень М 1 за 1973

Дата опубликования описания 27.11,1973

СПОСОБ КИНЕМАТИЧЕСКОГО ДРОБЛЕНИЯ СТРУЖКИ

Изобретение относится к металлообработке.

Известны способы дробления стружки, при которых резцу в процессе резания сообщают поворотно-колебательные движения.

Недостажом таких способов является низкая точность обработки и уменьшение стойкости инструмента.

С целью устранения указанных недостатков в предлагаемом способе поворотно-.колебательные движения резца осуществляют относительно оси, проходящей через его верши ну, оставляя при этом вершину резца неподвижной, причем упомянутая ось нормальна к обрабатываемой поверхности.

Сущность способа заключается в том, что в процессе точения резец непрерывно покачивают на некоторый угол в оое стороны от его обычного положения относительно оси, проходящей через его вершину, в плоскости, пересекающей направление продольной подачи, например, относительно оси, нормальной к обрабатываемой поверхности. Углы резания Х и у при этом непрерывно изменяются, что приводит к непрерывному изменению направления схода стружки по передней поверхности резца, длины ее контакта и радиуса кривизны.

Площадь изнашиваемой поверхности резца увеличивается, и износ уменьшается. Изменяются также условия износа задней поверхности резца: вместо фаски износа с задним уг5 лом, равным нулю, образуется фаска с заметно округленной поверхностью по ее ширине, что повышает механическую прочность режущей кромки.

Вследствие того, что вершина резца при

10 покачиваниях фактически не изменяет своего положения, точность обработки повышается, Предмет изобретения

1. Способ кинематического дробления

15 стружки, при котором резцу в процессе резания сообщают поворотно-колебатель ные движения, отличающийся тем, что, с целью повышения точности обработки и стойкости резца, поворотно-колебательные движения его ocy20 ществляют относительно оси, проходящей через его вершину.

2. Способ lIO п. 1, отличающийся тем, что поворотно-колебательные движения резца осуществляют относительно оси, проходящей че25 рез его вершину, нормальной к обрабатываемой поверхности.

Источник

Способ кинематического дробления стружки

СПОСОБ КИНЕМАТИЧЕСКОГО ДРОБЛЕНИЯ СТРУЖКИ, заключающийся в перемещении режущего инструмента в направлении подачи, отличающийся тем, что, с целью упрощения способа дробления стружки и уменьшения динамических перегрузок на систему СПИД, периодически, в пределах одного оборота детали или режущего инструмента производят последовательные торможения рабочей подачи, реверсирование, ее направления, разгон обратной подачи , торможение обратной подачи, ревергсирование обратной подачи и разгон рабочей подачи до установленной. (Л

09l (!!) 331 В 23 В 1/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ГЮ ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЬ!ТИЙ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 3465832/25-08 (22) 08.07.82 (46) 07.06.84. Бюл. У 21 (72) P.Ø.Ãàéíóòäèíoâ и P.Ê.Êàðèìîâ (71) Всесоюзный научно-исследовательский институ технологии насосного машиностроения (53) 621.941 1(088.8) (56) 1. Авторское свидетельство СССР

Р 670384, кл. В 23 В 1/00, 1979 (прототип). (54)(57) СПОСОБ КИНЕМАТИЧЕСКОГО ДРОБЛЕНИЯ СТРУЖКИ, заключающийся в перемещении режущего инструмента в направлении подачи, отличающийся тем, что, с целью упрощения способа дробления стружки и уменьшения динамических перегрузок на систему СПИД, периодическИ, в пределах одного о6орота детали или режущего инструмента производят последовательные торможения рабочей подачи, реверсирование, ее направления, разгон обратной подачи, торможение обратной подачи, ревер-. сирование обратной подачи и разгон рабочей подачи до установленной.

Техред С.Мигунова. Корректор И.3рдейи

Тираж 1037 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Заказ 3706/6 филиал ППП «Патент», Изобретение относится к механической обработке металлов и может быть использовано для дробления сливной стружки при выполнении операций точения и сверления. 5

Известен способ кинематикеского дробления стружки, заключающийся в том, что режущему инструменту на одном из оборотов детали сообщают

-дополнительное перемещение в сторО» ну увеличения толщины стружки, на последующем — в сторону уменьшения, а затем выполняют один или более оборотов детали без дополнительных перемещений режущего инструмента(1 ).

Существенным недостатком известного способа является его сложность и наличие динамических перегрузок на систему СПИД (станок-приспособление-инструмент-деталь) во время дополнительного перемещения в направлении подачи, Цель изобретения — упрощение. способа дробления стружки и уменьшение динамических перегрузок на систему СПИД.

Указанная цель достигается тем, что согласно способу кинематического дробления стружки, заключающемуся в перемещении режущего инструмента в направлении подачи, периодически, в пределах одного оборота детали или режущего инструмента производят последовательные торможения 35 рабочей подачи, реверсирование ее направления, разгон обратной подачи, торможение обратной подачи, реверсиврование обратной подачи и разгон рабочей подачи до установленной.

На чертеже схематически изображена развертка обрабатываемой с помощью предлагаемого способа поверхности детали. 45

Развертка разбита на элементы

1-6, полученные за один оборот детали или режущего инструмента. Шири-: на элементов равна величине подачи на один оборот детали.

Способ кинематического дробления стружки осуществляется следующим образом.

В точке А начинается импульс реверса подачи. На развертке выделены участки: А — участок подрезания при торможении; ВС вЂ” участок срезания при обратной подаче; C3— участок торможения обратной подачи.

На отрезке АВ начинается подрезание стружки за счет торможения подачи. В точке В величина подачи равияется нулю, и начинается отрезок срезания стружки за счет обратной подачи до точки С, в которой заканчивается импульс реверса.

С окончанием импульса реверса начинается торможение обратной подачи (отрезок СЭ), завершающее подрезание стружки. Для гарантированного срезаний стружки величину длительности импульса реверса выбирают такой, чтобы подрезание стружки заканчивалось в пределах отрезка CD. Затем величина подачи возрастает до установленной, и происходит форми- рование отрезка стружки до следующего цикла дробления через определенное число оборотов шпинделя.

Доля участия отрезков цикла в подрезании стружки зависит от величины подачи и оборотов шпинделя.

Циклы могут производиться как в пределах одного оборота, так и через любое целое или дробное число оборотов шпинделя, в результате чего сливная стружка разделяется на отдельные элементы заданной длины.

Использование предлагаемого способа кинематического дробления струж- ки обеспечивает простое и надежное дробление сливной стружки, не создавая при этом динамических. перегрузок на систему СПИД. г. Ужгород, ул. Проектная, 4

Источник

Способ механической обработки с кинематическим дроблением стружки

Использование: в обработке металлов резанием и при кинематическом дроблении стружки на станках с числовым программным управлением. Сущность изобретения: инструменту сообщают дополнительные перемещения , которые выполняют с уменьшением рабочей подачи в начальной точке дуги окружности до нуля в точке касания инструмента заданного контура детали и ее последующего увеличения до рабочей подачи в точке, отстоящей от заданного контура на расстоянии величины припуска на чистовую обработку, а радиус г окружности дополнительного перемещения назначают из соотношения г (1 + t)/2t, где t — величина припуска на чистовую обработку, 2 ил.

РЕСПУБЛИК (51)5 В 23 В 1 /00

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4841536/08 (22) 21.06.90 (46) 23,09.92; Бюл. N 35 (71) Казанское авиационное и роизводственное объединение им. С.П.Горбунова (72) Ф.З.Муртазин и M.Ò,Êîíñòàíòèíoâ (56) Авторское свидетельство СССР

М 1444086, кл, В 23 B 1/00, 1987. (54) СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ С КИНЕМАТИЧЕСКИМ ДРОБЛЕНИЕМ

СТРУЖКИ (57) Использование: в обработке металлов резанием и при кинематическом дроблении

Изобретение относится к механической обработке резанием и может быть использовано при обработке фасонных деталей на токарных станках и, в частности, на станках с ЧПУ.

Известен способ кинематического дробления стружки на токарных станках с

ЧПУ, при котором иинструменту, помимо перемещения в направлении подачи, сообщают дополнительные возвратно-поступательные перемещения в направлении, составляющем угол a = 20 — 50 с направлением мгновенного вектора подачи (а.с.

М 795718, кл. В 23 В 1/00).

Известен также способ кинематического дробления стружки на станках с ЧПУ, в котором дополнительные перемещения производят под углом а = 20 — 40 к мгновенному вектору подачи, затем параллельно .мгновенному вектору подачи в противоположном ему направлении и далее под углом. Ы 1763091 А1 стружки на станках с числовым программным управлением. Сущность изобретения: инструменту сообщают дополнительные перемещения, которые выполняют с уменьшением рабочей подачи в начальной точке дуги окружности до нуля в точке касания инструмента заданного контура детали и ее последующего увеличения до рабочей подачи в точке, отстоящей от заданного контура на расстоянии величины припуска на чистовую обработку, а радиус r окружности дополнительного перемещения назначают из соотношения г= (1 + t )/2т, где т — величина припуска на чистовую обработку, 2 ил.

p= 180 — а к мгновенному вектооч подачи (а.с. N 1214327, кл. В 23 В 1/00).

Недостатком указанных способов дробления стружки является снижение производительности обработки, обусловленное наличием холостых перемещений инструмента; кроме того, в местах врезания инструмента после выполнения его холостых перемещений на обрабатываемой детали возможно появление подрезов.

Цель изобретения — повышение производительности процесса токарной обработки с кинематическим дроблением стружки при улучшении качества точения.

Цель достигается тем, что в способе кинематического дробления стружки, включающем перемещения инструмента в направлении подачи и дополнительные перемещения для стружкодробления, последние выполняют на получистовом проходе в тело детали по дуге окружности радиусом

2т где t — величина припуска на чистовую обработку, до касания инструмента номинального контура с уменьшением рабочей подачи от начальной точки дуги до нуля в точке касания инструмента номинального контура и последующим увеличением до рабочей подачи в точке дуги, отстоящей от номинального контура на расстоянии t, а чистовой проход осуществляют вдоль контура детали без дополнительных перемещений, На фиг. 1 показано положение инструмента относительно обрабатываемой детали на получистовом проходе; на фиг. 2— положение инструмента на заключительном (чистовом) проходе, в процессе которого формируется контур детали с номинальными размерами. На обеих фигу- 20 рах штрих-пунктирной линией обозначен контур с номинальными размерами, пунктирной линией — контур после получистового прохода; сплошной толстой линией— участки контура после точения, 25

Заявляемый способ кинематического дробления стружки выполняют на двух проходах инструмента: получистовом, при котором снимают припуск величиной Л и оставляют припуск величиной t относитель- 30 но номинального контура, и чистовом, на котором снимают оставшийся припуск величиной с. На получистовом проходе инструмент 1 плавно подводят на рабочей подаче Sp к обрабатываемой детали 11, име- 35 ющей припуск относительно номинальных размеров контура величиной (Л + t), с учетом этого припуска осуществляют врезание по касательной к контуру и снимают припуск величиной Л(фиг. 1). На рабочей пода- 40 че Яр выполняют обработку до точки 1, отстоящей от торца детали на расстоянии I.

На этом участке обработки стружка непрерывна. От точки 1 уменьшают величину подачи S, одновременно перемещая 45 инструмент по дуге окружности радиусом

r — „до точки 2, касающейся номи-.

2t нального контура; в указанной точке 2 зна- 50 чение подачи сбрасывают, до нуля. Так как заготовка продолжает вращаться с заданным числом оборотов и, то в точке 2 произойдет обрыв стружки. От точки 2 инструмент перемещают далее по дуге ок- 55 ружности радиусом r с плавным увеличением величины подачи до точки 3, отстоящей от номинального контура на расстоянии t. В точке 3 величина подачи увеличивается до ее рабочего значения $р. На этой подаче производят точение следующего участка контура длиной! со снятием припуска величиной Л, Описанный процесс циклически повторяется до тех пор, пока не будет выполнен получистовой проход по всей длине контура обрабатываемой детали. Длину I, определяющую размеры участков дробления стружки, выбирают исходя из диаметра заготовки и свойств обрабатываемого материала. Для наиболее распространенных типоразмеров стальных заготовок значение I составляет величину порядка 10 — 15 мм. После выполнения получистового прохода инструмент на ускоренной подаче возвращают в исходное положение.

Далее выполняют чистовой проход, для чего инструмент на рабочей подаче Sð снова плавно подводят к торцу детали, осуществляют врезание по касательной к контуру и перемещают инструмент по всей длине контура, снимая оставшийся припуск величиной т(фиг. 2). На участке 1 — 2 (фиг, 1) толщина снимаемой стружки уменьшается до нуля, и вследствие этого в точке 2 происходит обрыв стружки. На участке 2 — 3 толщина оставшегося припуска плавно нарастает, поэтому также плавно осуществляется врезание инструмента с постепенным увеличением усилия на инструмент для снятия припуска на следующем участке контура детали длиной

I. Обрыв стружки происходит периодически на каждом участке контура детали длиной I (например, на участке 2 — 4 на фиг. 2), Чистовую обработку осуществляют непрерывным перемещением инструмента на рабочей подаче S> по всей длине контура детали, после чего обработку заканчивают и инструмент на ускоренной подачей возвращают в исходное положение.

Величину радиуса r, с которым выполняют вспомогательное перемещение инструмента по дуге окружности, вычисляют исходя из следующих соображений. Максимальная величина припуска t на чистовую обработку не превышает 1 мм, поэтому расстояние между граничными точками дуги окружности 1 и 3 можно принять равным 2 мм (при t = 1 мм вспомогательное движение инструмента будет выполняться по дуге полуокружности радиусом 1 мм). Пусть

0 — центр окружности радиуса r (зона А на фиг. 1). Опустим перпендикуляр из точек 3 на отрезок 0-2 до пересечения в точке В, Пренебрегая изменением радиуса кривизны контура на участке 1 — 3, можно считать, что расстояние от точки В до точки 2 равно

t; тогда отрезок OB = r — t. Учитывая, что длина половины хорды равна 1 мм из пря1763091

1 моугольного треугольника Π— 3 — В имеем г =

=1+(r — т); откуда r = г.

Заготовку диаметром 40 мм и длиной 75 мм из материала 12Х18Н10Т обрабатывали на станке АТПР до получения детали цилиндрической формы диаметром DH = 36,8 мм, На получистовом проходе снимали припуск

1 мм, на чистовом — припуск t = 0,6 мм.

Величина радиуса вспомогательных перемещений была принята равной

Число оборотов шпинделя п = 1000 об/мин, величина рабочей подачи Яр = 0,1 мм/об. (или 100 ммlмин); длина участков контура, на которых должен происходить обрыв стружки, была принята равной I = 15 мм.

Таким образом на получистовом проходе было выполнено четыре вспомогательных перемещений инструмента по дуге окружности радиусом г = 1,13 мм с первоначальным замедлением подачи до нуля в точке касания инструмента номинального контура и последующим возрастанием ее до величины Sp = 0,1 мм/об, Чистовой проход инструмента был выполнен непрерывным движением инструмента на той же подаче; при этом на пяти участках контура происходил обрыв стружки толщиной 0,6 мм.

По сравнению с прототипом, в качестве которого был выбран способ кинематического дробления стружки, описанный в а.с.

N 1214327, использование заявляемого способа позволяет повысить производительность обработки за счет устранения холостых перемещений инструмента в процессе резания. Вместе с тем улучшается качество обработки, так как чистовой про5 ход осуществляется непрерывным движением инструмента на постоянной подаче в направлении по касательной к контуру; начало съема каждого нового участка стружки осуществляется при постепенном увеличе10 нии толщины припуска, поэтому усилия резания возрастают плавно, и не скачкообразно, вследствие чего на обработанном контуре не образуются подрезы.

15 Формула изобретения

Способ механической обработки с кинематическим дроблением стружки, по которому детали и инструменту сообщают относительное вращательное движение ре20 зания и подачи, а также дополнительные перемещения для стружкодробления по дуге окружности, отличающийся тем, что, с целью повышения производительности обработки, дополнительные перемеще25 ния выполняют с уменьшением рабочей подачи в начальной точке дуги окружности до нуля в точке касания инструмента заданного контура детали и ее последующего увеличения до рабочей подачи в точке, 30 отстоящей от заданного контура на рассто янии величины припуска на чистовую обработку, а радиус окружности дополнительного перемещения назначают

1+т из соотношения r —, где т — величина

2s припуска на чистовую обработку, 1763091

Составитель Ф. Муртазин

Редактор О. Стенина Техред М.Моргентал Корректор С. Юско

Заказ 3410 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат «Патент», г. Ужгород, ул.Гагарина, 101

Источник