- Стилоскопирование, цветная дефектоскопия и метод контроля сварного соединения на «керосин»

- Определение методики

- Объем контроля стилоскопированием

- Области реализации данной методики

- Цветная дефектоскопия (капиллярная дефектоскопия)

- Основной принцип действия метода

- Возможности капиллярного метода контроля

- Практическое использование цветной дефектоскопии

- Метод контроля сварного соединения на «керосин»

- Определение методики

- Рамки применения метода

- Практическое использование метода контроля

- Контроль сварных соединений течеисканием (керосиновая проба)

- #1 Точмаш 23

Стилоскопирование, цветная дефектоскопия и метод контроля сварного соединения на «керосин»

Определение состава материала, а также поиск возможных дефектов сварных соединений выполняется с помощью совокупности методов спектрального анализа, основанных на изучении различных спектров взаимодействия. Для сварных соединений и металлических конструкций подобная методика называется стилоскопированием.

Определение методики

Стилоскопирование — простейший вид качественного спектрального анализа на наличие легирующих элементов в различных металлах и сплавах. Ему обязательно подвергают все нагревающиеся элементы котлов и трубопроводов, изготовленных из легированной стали, а также наплавленный металл сварных швов для установления марочного соответствия примененных сварочных материалов.

Стилоскопирование сварных швов проводится, как проверка визуального качества по фото. Для проведения испытаний и изучения полученных спектров используется специальный прибор — стилоскоп. От мощности данного оборудования зависят пределы возможностей стилоскопирования. Анализ на стилоскопе сопровождается минимальными повреждениями исследуемого образца, что позволяет проверять готовые детали и сварные соединения.

Объем контроля стилоскопированием

При проведении всех видов сварки с использованием легированных присадочных материалов металл полученного шва подвергается стилоскопированию. Методика применима до проведения термической обработки элементов конструкции, деталей.

Стилоскопирование относится к обязательным методам визуального контроля сварочных соединений, а нормативы контроля устанавливаются в зависимости от производства.

Данная методика контроля качества эффективно применяется для:

- Контроля на наличие легирующих элементов (кроме марганцовистой и кремнемарганцовистой) в сплавах и металле для труб любого типоразмера, литых деталей, шпилек арматур, паропроводных и пароперепускных труб теплового оборудования, переходов, отводов, тройников и др.

- проверки соответствия материала свариваемых элементов;

- проведения анализа металлических деталей энергетических установок;

- анализа тонкой проволоки, ленты, образцов малой массы из легкоплавких сплавов;

- определения химического состава материалов крупногабаритных объектов, их сварных соединений;

- определения в сварных швах малого содержания трудновозбудимого элемента (углерода от 0,1%, кремния от 0,1%, серы от 0,2%)

- контроля сварных швов деталей и частей конструкций, которые работают под давлением;

- качественного контроля чистоты различных марок сплавов сталей;

- контроля металла коррозиестойкой наплавки;

- определения наличия хрома, молибдена.

Области реализации данной методики

На производстве должны контролироваться стилоскопированием:

- Каждый сварной шов через каждые 2 м;

- все дефекты сварных швов после устранения;

- все места исправления сварного шва или повторного сварочного соединения;

- наплавка металла не менее чем в одной точке;

- предусмотренные положения ГОСТ 1435-99.

Стилоскопирование для контроля качества металлов и сварных соединений может использоваться:

- На складах машиностроительных заводов при контроле материалов;

- на шихтовых дворах при контроле качества;

- на пунктах сортировки металлического лома;

- в лабораториях литейных цехов;

- в нефтяном и химическом аппаратостроении;

- в газовой промышленности.

Рамки применения данного метода контроля значительно расширяются за счет возможности его использовать не только в условиях спектральной лаборатории (стационарный стилоскоп), но и в полевых условиях.

Цветная дефектоскопия (капиллярная дефектоскопия)

Одним из основных неразрушимых методов контроля качества сварных соединений является цветная дефектоскопия (капиллярный метод неразрушающего контроля (ГОСТ 18442-80))

Основной принцип действия метода

Цветная дефектоскопия предназначена для обнаружения поверхностных и сквозных дефектов, определения их расположения или протяженности (для протяженных дефектов некоторых типов) и их ориентации на поверхности исследуемого объекта. Метод основан на капиллярном проникновении внутрь дефекта, хорошо смачивающего исследуемый материал, жидкого индикатора, на визуальном изучении поверхности материала и на последующей регистрации индикаторных следов.

Процесс цветной дефектоскопии основан на пяти этапах:

- Очистка поверхности: механическая чистка от ржавчины, очистка очистителем и просушка поверхности.

- Нанесение первого жидкого индикатора (пенетрата). Наносится путем распыления, кистью или весь объект погружается в него.

- Аккуратное удаление лишнего пенетрата с исследуемой поверхности.

- Нанесение второго жидкого индикатора (проявителя).

- Контроль. Используют любой метод визуального контроля.

Из-за возникновения диффузионной реакции двух контролирующих жидкостей проявляются дефекты сварных швов и линии повреждений (трещины, царапины). Интенсивность окраски индикатора говорит о глубине и толщине дефекта. В этом методе контрастная чувствительность зрения играет основную роль и отвечает за точность.

- Позволяет провести точную локализацию мелких дефектов и охарактеризовать их с большой точностью;

- позволяет расширить область применение других визуальных методов контроля качества сварочных соединений;

- увеличивает спектр обзора для поверхностных дефектов;

- является не дорогостоящим методом.

- Для выездного контроля применим только при температуре от 5 до 50 0 С, при отрицательных температурах точность падает в разы;

- большая длительность процесса (1 — 2 часа);

- высокая трудоемкость процесса;

- человеческий фактор, субъективность;

- невозможность механизировать и автоматизировать процесс контроля;

- инструменты контроля (индикаторные жидкости) нуждаются в определенных условиях хранения и имеют ограниченный срок пригодности.

Возможности капиллярного метода контроля

Способы контроля сварных швов в основном ограничены применяемым инструментом, но для цветной дефектоскопии подобного ограничения нет. Класс чувствительности реагентов выбирается в зависимости от необходимой точности. Только этап визуальной фиксации дефектов зависит от разрешения прибора для наблюдения и использованной в данном случае точности.

Метод является широко востребованным и в основном используется для выявления дефектов шириной не менее 1 мм и глубиной не менее 3 мм:

- Для контроля качества поверхности и общей целостности объекты любых размеров и форм;

- при проведении дефектоскопии сварных швов на выявления трещин, пор, раковин, непроваров;

- для обнаружения межкристаллитной коррозии и других несплошностей;

- для обнаружения открытых волосовин.

Практическое использование цветной дефектоскопии

В условиях лаборатории или при визуальном контроле технического состояния объектов используется при:

- Проведении технадзора строительных объектов;

- контроле рабочего состояния трубопроводных (нефтепровод, газопровод) систем;

- контроле сварных швов соединений патрубков с корпусом сосудов;

- проверке качества кованых и литых деталей трубопроводов, арматуры;

- при проведении гамма — или рентгеновского контроля;

- при невозможности произвести контроль сварочных швов методами просвечивания;

- при последнем контроле выпускаемой продукции из черных и цветных металлов, пластмасс, твердых сплавов;

- при контроле срока эксплуатации.

Методика проведения цветной дефектоскопии практически всегда совмещается с другими методами контроля или усложняется (люминесцентная дефектоскопия или дефектоскопия по фото).

Ультразвуковой метод контроль сварных соединений — один из самых эффективных. Подробнее читайте в этой статье.

Метод контроля сварного соединения на «керосин»

Одним из самых распространенных методов контроля непроницаемости сварных соединений является капиллярный метод керосином.

Определение методики

Принцип действия метода основан на физическом свойстве керосина, капиллярности — способность подыматься по капиллярным ходам, сквозным порам и трещинам.

Проверка сварных швов на герметичность методом контроля на «керосин»:

- С контролируемой стороны (более удобной) сварные швы покрываются водным раствором мела (правильный раствор — 450 г на 1 л).

- После полного высыхания обратную сторону покрывают (смачивают, заливают) обильным слоем керосина не менее 3-х раз.

- На меловой поверхности наличие следов керосина свидетельствует о неплотности швов, о дефекте.

- Отдельные пятна указывают на свищ в сварном шве, сквозные трещины или непровары.

Для повышения наглядности результатов методики используют окрашенный керосин и наносят его под давлением сжатого воздуха.

Рамки применения метода

Проверка сварных швов керосином является точной методикой на подтверждения целостности шва. Подобный метод не дает возможности охарактеризовать дефекты. Благодаря высокой проникающей способности керосина степень чувствительности метода — трещины от 2×10 -4 мм.

Практическое использование метода контроля

“Керосиновая проба” — метод контроля плотности сварных соединений на “керосин” используется для проверки:

- Резервуаров, работающих под давлением;

- газопроводов, нефтепроводов;

- сварных стыков ответственных конструкций;

- при проведении проверки на уровень герметичности;

- при контроле непредусмотренного расхода транспортируемых или хранимых веществ.

Данная методика не подходит для количественной характеристики и оценки характера дефектов, но для первоначального контроля герметичности этот дешевый способ используется повсеместно.

Источник

Контроль сварных соединений течеисканием (керосиновая проба)

#1 Точмаш 23

Контроль сварных соединений течеисканием

Основным эксплуатационным требованием к конструкциям замкнутого типа (сосудам, трубопроводам) является герметичность (непроницаемость) их стенок и сварных соединений.

Герметичность — это способность конструкции ограничивать проникновение жидкости или газа сквозь ее элементы и через их соединения. Степень герметичности измеряется утечкой жидкости или газа в единицу времени.

Испытание конструкций на герметичность, или контроль течеисканием, выполняют с использованием пробных веществ (жидкостей или газов), которые легко проходят через сквозные дефекты и хорошо различаются визуально или с помощью приборов — течеискателей и других средств регистрации.

Контроль течеисканием позволяет обнаруживать в сварных соединениях и основном металле сварных узлов и конструкций следующие виды сквозных дефектов: трещины, непровары, поры, свищи, прожоги и др. Размеры сквозных дефектов ввиду невозможности измерения их линейных размеров условно оцениваются потоком пробного вещества, протекающего через дефект в единицу времени.

Согласно ГОСТ 18353 — 79 различают капиллярные, компрессионные и вакуумный методы контроля течеисканием. Все эти методы в зависимости от вида и способа индикации, используемого пробного вещества, применяемой аппаратуры и технологических особенностей имеют свои разновидности.

Выбор метода течеискания определяется степенью необходимой герметичности испытуемых объектов, направлением и значением нагрузки на оболочку и допустимыми к применению пробными веществами.

Желательно, чтобы направление и значение нагрузки при испытаниях герметичности совпадали с аналогичными характеристиками рабочей нагрузки объектов контроля.

Капиллярные методы. Эти методы контроля сварных соединений основаны на явлении капиллярного проникновения жидкости, обладающей высокой смачивающей способностью, в сквозные дефекты. Для проверки на одну поверхность сварного соединения, предварительно очищенную от загрязнений, обильно наносят проникающую жидкость, например керосин, а на противоположную — адсорбирующее покрытие в виде меловой обмазки, состоящей из 350 … 480 г молотого мела (или каолина) и 1 л воды.

После определенной выдержки контролируемое соединение осматривают, выявляя сквозные дефекты по желтым пятнам керосина, появившимся на меловой обмазке. Зачастую для лучшего выявления пятен керосина в обмазку добавляют красители яркокрасного цвета или люминофоры. Метод керосиновой пробы позволяет эффектно обнаружить сквозные дефекты с диаметром более 0,1 мм.

Иногда для повышения чувствительности и производительности данного метода контроля поверхность испытуемого объекта после смачивания сварного соединения керосином обдувают сжатым воздухом под давлением 0,3 … 0,4 МПа, ускоряя проникновение керосина в полости дефектов.

Метод керосиновой пробы применяется для контроля сварных соединений наливных емкостей, нефтяных резервуаров, цистерн и других конструкций, доступ к которым возможен с обеих сторон.

Другие капиллярные методы течеискания основаны на использовании пенетрантов — красок (цветной метод) или люминофоров (люминесцентный метод).

Компрессионные методы. Данные методы контроля основаны на создании в испытуемом объекте (замкнутой системе) избыточного давления пробного вещества (жидкости или газа) и регистрации на лицевой поверхности сварного шва участков течи. В зависимости от типа пробного вещества различают жидкостные (гидравлические) и газовые методы течеискания.

Жидкостные методы течеискания применяют для проверки различных замкнутых систем (например, паровых котлов, нефтехимической аппаратуры и др.), работающих под давлением. Контролируемый объект заполняют рабочей жидкостью или водой, герметизируют, с помощью гидравлического насоса создают в нем избыточное давление и некоторое время выдерживают под этим давлением. Затем производят визуальный осмотр наружной поверхности объекта. Признаком наличия дефекта служит появление капель жидкости на поверхности или ее отпотевание. Жидкостные методы контроля позволяют выявлять течи диаметром около 1 мкм.

Гидравлическим испытаниям должен предшествовать радиационный или ультразвуковой контроль, если он предусмотрен техническими условиями.

К жидкостным относится люминесцентно-гидравлический метод контроля, при проведении которого в состав пробного вещества добавляют люминофор, а лицевую поверхность сварного соединения осматривают при воздействии на нее ультрафиолетовым излучением.

Иногда при использовании жидкостных методов контроля для лучшей выявляемости дефектов на лицевую поверхность соединения наносят индикаторное покрытие, в состав которого входит люминофор, например динатриевая соль флуоресцеина, люминесцирующая при попадании на нее воды, и сорбент (крахмал), удерживающий воду в течение длительного времени. Местоположение сквозного дефекта определяется по зеленому свечению участка индикаторного покрытия при воздействии на него ультрафиолетовым излучением.

При проведении гидравлических испытаний важно правильно выбрать давление, создаваемое в сварной конструкции. Обычно испытания на герметичность совмещают с гидравлическими испытаниями конструкции на прочность и производят их при давлении, в 1,1 — 1,5 раза превышающем рабочее. При контроле сварных соединений в условиях серийного производства, например спиральнои продольно-шовных труб для газонефтепроводов, применяются специальные испытательные стенды.

Гидравлический метод иногда используется и для испытания открытых сосудов, например отстойников. В этих случаях их заполняют жидкостью, а затем остукивают и осматривают лицевые поверхности сварных швов.

Газовые методы течеискания обладают большей чувствительностью, чем жидкостные, поскольку газообразные пробные вещества значительно легче проходят через мелкие сквозные дефекты. Газовые методы контроля применяются исключительно для испытания замкнутых сосудов. Самый простой из газовых методов контроля — пузырьковый (рис. 41) — заключается в погружении сварной конструкции в емкость с водой, в которой с помощью воздуха создано избыточное давление. Участки течи выявляют по выделяющимся пузырькам воздуха.

Если размеры сварной конструкции не позволяют поместить ее в емкость, то лицевую поверхность сварного шва покрывают пенообразующим веществом (мыльным раствором) и участки течи фиксируют по мыльным пузырькам. Основой пенного индикатора служат поверхностно-активные вещества («Лотос», «Ладога» и др.) и также влагоудерживающий компонент — глицерин (до 90 %) с хромпиком (0,01 %). Пузырьковый метод контроля позволяет выявлять мелкие течи диаметром до 1 мкм.

Химические компрессионные методы контроля герметичности основаны на применении для индикации течей химических реакций пробного вещества с индикаторным слоем, нанесенным на лицевую поверхность проверяемого шва.

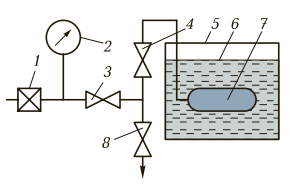

Рис. 41. Схема пузырькового метода контроля течеисканием : 1 — редукционный клапан; 2 — манометр; 3 — нагнетательный клапан; 4 — предохранительный клапан; 5 — бак; 6 — жидкость; 7 — контролируемый объект; 8 — вентиль сброса давления

К компрессионным относится метод контроля герметичности с помощью воздушно-аммиачной смеси, заключающийся в том, что лицевую поверхность шва испытуемого объекта покрывают бумажной лентой, смоченной 5%-ным раствором нитрата ртути или раствором фенолфталеина, а в испытуемый объект подают смесь воздуха с 1 … 10 % аммиака. Бумажную ленту выдерживают в этом положении в течение 1 … 15 мин. Аммиак, проникая через сквозные дефекты, оставляет на бумаге в местах течи черные или фиолетовые пятна.

Для покрытия лицевой поверхности шва вместо бумажной ленты можно использовать индикаторную массу следующего состава, выраженного в массовых долях: дистиллят — 40; агар-агар — 1; фенолфталеин — 0,15; безводная сода — 0,01. В этом случае участки течи фиксируются как бесцветные пятна на малиновом фоне массы.

Весьма технологичен газолюминесцентный метод контроля герметичности, заключающийся в следующем. Емкость заполняют обессоленной водой, насыщенной пробным газом (например, СО 2 и аммиаком). На лицевую поверхность проверяемого объекта наносят индикаторную адсорбирующую обмазку, содержащую химические компоненты, которые при контакте с пробным газом образуют новый индикатор, флуоресцирующий при воздействии ультрафиолетового излучения.

Наиболее простым из компрессионных методов контроля является манометрический, который заключается в регистрации изменения давления внутри сосуда, происходящего в случае его негерметичности, с помощью манометров в течение определенного промежутка времени. Данный метод обеспечивает приблизительную оценку герметичности, но зато может применяться для периодической проверки конструкций, работающих под давлением, без каких-либо дополнительных операций.

На практике возможны течи различных сварных конструкций, которые значительно меньше выявляемых указанными ранее методами. Их обнаруживают галогенным методом течеискания. В качестве пробного газа в этом случае используют фреон-12 (химическое соединение на основе фтора), обладающий высокой проникающей способностью. Индикатором здесь служит электронный прибор с платиновым диодом в качестве чувствительного элемента, анод и коллектор которого, разделенные воздушным или вакуумным промежутком, нагреваются до 800 … 900 °С. При попадании в этот промежуток молекул фреона электрический ток, протекающий через диод, резко возрастает, что фиксируется электронным

стрелочным прибором. Промышленность выпускает переносные галогенные течеискатели моделей ГТИ-6 и БГТИ-5, имеющие некоторые конструктивные различия.

Существует и более чувствительный способ индикации фреона — по продуктам его распада в атмосферных условиях.

В комплекте с течеискателем БГТИ-5 поставляется измерительный блок со стрелочным прибором и звуковым индикатором — телефоном. Помимо основного атмосферного датчика в нем имеются вакуумный датчик, выносной обдуватель с регулируемым потоком и регистрирующий блок.

Течеискатель БГТИ-5 с автономным питанием от аккумуляторной батареи удобен при испытании сварных конструкций большой протяженности в монтажных и полевых условиях.

На практике при галогенном методе контроля герметичности (рис. 42) обычно используется щуп течеискателя. В контролируемом объекте создают небольшое избыточное давление фреона-12, и щупом течеискателя производят обследование его наружной поверхности вдоль всего шва. Скорость перемещения щупа составляет 10 … 25 мм/с.

При гелиевом течеискании пробным веществом служит гелий — газ, обладающий малой молекулярной массой и хорошей способностью проникать через мельчайшие каналы. Индикация газа производится масс-спектрометром. Гелий, прошедший через сквозные каналы в испытуемом объекте, попадает в камеру массспектрометра, в которой создан высокий вакуум. Камера массспектрометра, находящаяся в магнитном поле, имеет катод, ионизатор, диафрагму и коллектор, помещенные в латунный корпус.

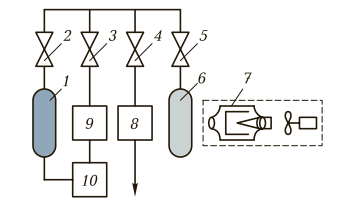

Рис. 42. Схема галогенного метода контроля герметичности с применением щупа и заполнением контролируемого объекта чистым фреоном : 1 — баллон с фреоном; 2 … 5 — вентили; 6 — контролируемый объект; 7 — щуп галогенного течеискателя с атмосферным датчиком; 8 — механический вакуумный насос; 9 — компрессор; 10 — конденсатор

Молекулы газа, поступающие в масс-спектрометр, под воздействием потока электронов, эмитируемых раскаленным катодом, ионизируются и превращаются в положительные ионы с зарядом, равным заряду электрона. Ионы, ускоряемые электрическим полем при напряжении 300 … 400 В, под воздействием магнитного поля приобретают круговые траектории движения, но в зависимости от массы с разными радиусами.

Диафрагмы, расположенные на пути движения ионов, выделяют только ионы гелия, которые попадают на коллектор. При этом происходит усиление ионного тока, что фиксируется миллиамперметром и звуковым индикатором (сиреной). Масс-спектрометр позволяет регистрировать ничтожно малое число атомов гелия, прошедших через каналы контролируемого объекта.

Выпускается несколько типов масс-спектрометрических гелиевых течеискателей, основными элементами которых являются вакуумная система, масс-спектрометр и электронный блок.

Наиболее широко применяются течеискатели передвижного типа ПТИ-7А. Их вакуумная система состоит из механического (ВН-461М) и паромасляного (НВО-40М) насосов, ловушки, охлаждаемой жидким азотом, и вентилей. Ловушка препятствует прохождению паров масла из насоса в камеру масс-спектрометра.

В настоящее время все более широкое распространение получают передвижные гелиевые течеискатели ПТИ-10, чувствительность которых на порядок выше. Они снабжены электронным автоматическим потенциометром и калиброванными гелиевыми течами (образцами), служащими для настройки.

Весьма перспективны инфракрасные газовые течеискатели, в которых реализован метод индикации газов, основанный на избирательном поглощении инфракрасного излучения анализируемого компонента. Наличие специфических особенностей инфракрасных спектров поглощения разных газов и использование селективных приемников обеспечивает высокие чувствительность и избирательность данного метода. Он также весьма универсален, так как позволяет определять концентрации паров многих веществ и газов. Выполнение измерений этим методом возможно в широких диапазонах концентраций паров с помощью сравнительно простых малогабаритных приборов (ИГТ-1 и -2), быстродействие которых составляет несколько секунд.

Катарометрический (газоаналитический) течеискатель ТП-7102 фиксирует утечку в атмосферу пробных газов (водорода, гелия) по изменению теплопроводности индикаторной среды. Работает он на основе схемы моста Уитстона, в два плеча которого включены

два чувствительных элемента, расположенных в датчике течеискателя. Один из них выявляет утечку, а второй — служит элементом сравнения и окружается газовой средой неизменного состава.

При высоких избыточных давлениях в контролируемом объекте и истечении газов через дефекты возникают ультразвуковые колебания, регистрируемые соответствующими приборами. Ультразвуковые течеискатели имеют относительно невысокую чувствительность, однако они используются для выявления участков течи в магистральных газопроводах.

Вакуумный метод. Данный метод течеискания основан на регистрации падения вакуума в замкнутом объеме контролируемого объекта или на индикации молекул пробного газа, появившихся в этом объеме. На чувствительность вакуумного метода существенно влияет степень очистки полости объекта от загрязнений, масел и т. п. Следовательно, поверхность объекта перед контролем необходимо многократно промыть растворителями и протереть, а в отдельных случаях отшлифовать до блеска.

В зависимости от конструкции и конфигурации сварного узла применяют несколько схем контроля герметичности вакуумным методом. Наибольшее распространение получили две схемы контроля: с использованием гелиевой камеры и с использованием вакуумных присосок.

В первой схеме испытуемый объект помещают в заполненную гелием камеру, вакуумируют до необходимого остаточного давления и фиксируют прибором появление ионов гелия внутри объекта при негерметичности последнего. Во второй схеме на наружную поверхность сварного соединения объекта, заполненного гелием под некоторым избыточным давлением, накладывают вакуумную камеру, в которой создают разрежение (рис. 43). Появление в камере ионов гелия, сопровождающееся образованием вздутий в пленке пенообразующего вещества, свидетельствует о наличии течи.

Важное значение имеет выявление зарождающихся микротрещин с крайне малой шириной. Такие микродефекты можно обнаружить с помощью газосорбционного метода. В этом случае сварное соединение помещают в вакуумную камеру для того, чтобы освободить полости поверхностных дефектов от молекул воздуха. Затем в камеру вводят радиоактивный газ 85Кr, являющийся источником -излучения, молекулы которого адсорбируются поверхностными дефектами. Далее сварное соединение извлекают из камеры и на его поверхность накладывают детектор излучения (например, высокочувствительную рентгеновскую или фотографическую пленку).

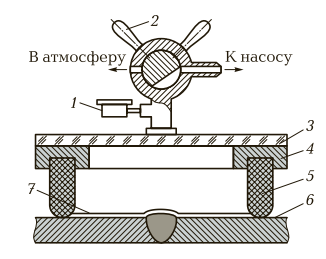

Рис. 43. Схема контроля герметичности с помощью вакуумной камеры : 1 — вакуумметр; 2 — трехходовой кран (в двух положениях); 3 — иллюминатор из оргстекла; 4 — металлическая рамка; 5 — уплотнитель (присоска) из губчатой резины; 6 — контролируемое сварное соединение; 7 — пленка пенообразующего вещества

На участках скопления радиоактивного газа, содержащих дефекты, пленка засвечивается, и после ее фотообработки на снимке получается изображение поверхностных дефектов.

В перспективе возможно использование этого метода для контроля протяженных сварных соединений крупногабаритных конструкций с применением локальных вакуумных камер.

Перспективы совершенствования методов течеискания. Выбор схемы контроля с помощью течеискателя зависит от класса герметичности сварной конструкции, устанавливаемого ее разработчиком. Например, в атомной энергетике в соответствии с условиями эксплуатации и возможностями ремонта все оборудование подразделяют на пять классов герметичности (табл. 8). Каждому из этих классов соответствуют определенные методы испытаний в зависимости от их чувствительности. К классу I относятся ответственные конструкции, надежность которых должна быть очень высокой в силу специфических особенностей их эксплуатации.

Течеискание является весьма трудоемкой и длительной операцией, требующей высокой производственной культуры, поэтому в настоящее время стремятся автоматизировать весь цикл таких испытаний. В некоторых отраслях промышленности уже созданы и применяются автоматизированные стенды, обеспечивающие высокую производительность и достоверность контроля.

Наиболее простую конструкцию имеют манометрические установки. Их применение облегчается при наличии в заводских условиях магистрали сжатого воздуха и возможности использования недефицитной стандартной пневмоаппаратуры управления. Эти установки получили наиболее широкое распространение в пищевой промышленности, автомобилеи машиностроении.

Таблица 8. Классы герметичности изделий в зависимости от диапазонов выявляемых натеканий и методов их выявления Класс герметичности Диапазон выявляемых натеканий воздуха Метод течеискания Пробное вещество Проявление дефекта см3/год м3· Па/с I 0,02 … 0,20 3,75 · 10 -3 … 3,75 · 10 -2 Газовый гелиевый Гелий Сигнал массспектрометра II 0,2 … 0,4 3,75 · 10 -2 … 7,50 · 10 -2 То же » То же III 0,4 … 0,8 0,075 … 0,150 Люминесцентногидравлический Вода, пенетрант Течь, свечение IV 0,8 … 850 0,15 … 160 Галогенный, цветной и люминесцентный капиллярный Фреоновоздушная смесь, пенетрант Сигнал прибора, пятна, свечение V Более 850 Более 160 Керосиновая проба, пузырьковый, опрессовка воздухом Керосин, воздух, азот Пятна на меловом фоне, пузырьки

Источник