- ОСТ 1 39502-77 Стопорение болтов, винтов, шпилек, штифтов и гаек

- ОСТ 1 39502-77

- 1. СТОПОРЕНИЕ СТОПОРНЫМИ ШАЙБАМИ

- 2. СТОПОРЕНИЕ ШПЛИНТАМИ

- 3. СТОПОРЕНИЕ ДЕФОРМАЦИЕЙ МЕТАЛЛА

- 4. СТОПОРЕНИЕ ПРОВОЛОКОЙ

- Что такое кернер, его типы, приемы работы, фото

- Кернер — что это такое?

- Приемы работы кернером

- Типы кернеров — фото

- Как сделать кернер своими руками

ОСТ 1 39502-77 Стопорение болтов, винтов, шпилек, штифтов и гаек

СТОПОРЕНИЕ БОЛТОВ, ВИНТОВ ШПИЛЕК,

ОСТ 1 39502-77

Распоряжением Министерства от 25 октября 1977 года № 087-16

срок введения установлен с 1 июля 1978 года

1. СТОПОРЕНИЕ СТОПОРНЫМИ ШАЙБАМИ

2. СТОПОРЕНИЕ ШПЛИНТАМИ

3. СТОПОРЕНИЕ ДЕФОРМАЦИЕЙ МЕТАЛЛА

4. СТОПОРЕНИЕ ПРОВОЛОКОЙ

Проверен в 1986 г. Подлежит проверке в 1996 г.

(Измененная редакция, Изм. № 1, 2).

Настоящий стандарт устанавливает следующие типы стопорения болтов, винтов, шпилек, и гаек в резьбовых соединениях и штифтов:

— 1- стопорение стопорными шайбами;

— 2 — стопорение шплинтами;

— 3 — стопорение деформацией металла;

— 4 — стопорение проволокой.

В резьбовых соединениях могут применяться и другие типы стопорения, например, стопорение самоконтрящимися гайками, пружинными и зубчатыми шайбами, контргайками.

(Измененная редакция, Изм. № 1, 2).

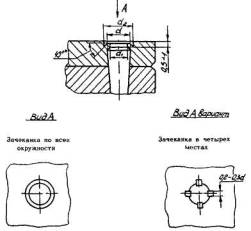

1. СТОПОРЕНИЕ СТОПОРНЫМИ ШАЙБАМИ

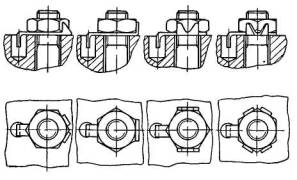

1.1. Стопорение по типу 1 должно соответствовать указанному на черт. 1, 2 и 3.

(Измененная редакция, Изм. № 1).

* Размер для справок

(Измененная редакция, Изм. № 1).

Изображение гайки и шайбы, расположенных справа заменяются ® ® ® ®

(Измененная редакция, Изм. № 1).

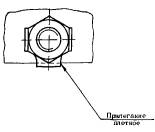

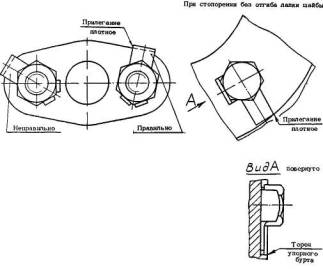

1.2. Загиб лепестков шайбы на грани шестигранника гайки (болта) производить в положении шайбы развернутой в сторону отвинчивания по ее упора носком в гнезде детали (черт. 4) или лапкой в торец детали (черт. 5).

1.3. Загнутая лапка шайбы должна плотно сопрягаться с деталью. Допускается зазор между шайбой и деталью в месте изгиба лапки и лепестка шайбы.

(Измененная редакция, Изм. № 2).

1.4. Установка шайб на фланце и загиб папок шайб или их упор в торец бурта должны исключать возможность разворота шайб в сторону отвинчивания (черт. 6). При стопорении без отгиба лапки шайбы выступание лапки относительно торца упорного бурта не допускается.

1.5. Подгонку совпадения лепестков шайбы с гранями гайки (болта)производить путем подтяжки гайки (болта)на угол не более 30 ° или замены гайки (болта).

Подгонка путем отворачивания гайки не допускается.

При подтяжке гайки (болта) превышение максимально допустимого крутящего момента затяжки не допускается.

(Измененная редакция, Изм. № 2).

1.6. Лепестки шайб должны быть поджаты к граням гаек.

1.7. Загиб лепестков шайбы может производиться как на одну, так и на две грани гайки (болта). Загиб на грань усиленных лепестков производить той частью отгибаемого лепестка, которая обеспечивает наибольшую площадь контакта с гранью болта (гайки).

1.8. Не допускаются:

— срез или сдвиг материала, трещины и надрывы в месте загиба лепестков шайбы;

— забоины и расплющивание лепестков шайбы при загибе;

— производить загиб лепестков более одного раза;

— выступание лепестков над гайкой (болтом) более чем на 2 мм;

— удары молотком по месту загиба лепестков шайбы;

— оставлять незагнутыми лепестки шайбы.

1.9. Загиб лепестков шайбы должен производиться специальными щипцами согласно технологии на сборку изделия. В труднодоступных местах разрешается производить загиб лепестков шайбы с помощью специальных оправок или выколоток из меди и алюминиевых сплавов.

(Измененная редакция, Изм. № 1).

2. СТОПОРЕНИЕ ШПЛИНТАМИ

2.1. Стопорение по типу 2 должно соответствовать указанному на черт. 7, 8 и 9.

d — диаметр болта, винта, шпильки

2.2. Совмещение отверстия под шплинт в болте, винте и шпильке с прорезью в гайке должно производиться путем подтяжки гайки на угол не более 30 °, путем замены гайки или болта, винта, шпильки или подбором толщины шайб.

Подгонка путем отворачивания гайки не допускается.

При подтяжке гайки превышение максимально допустимого крутящего момента затяжки не допускается.

* Применять в труднодоступных местах

(Измененная редакция, Изм. № 2).

2.3. Шплинт должен входить в отверстие свободно или под незначительной безударной нагрузкой.

2.4. Шплинт должен утопать в прорези гайки. Допускается выступание шплинта над прорезью гайки на величину не более 0,4 от номинального диаметра шплинта.

— неплотное прилегание концов шплинта к поверхности гайки в пределах 0,1 ¸ 0,3 мм;

— касание отогнутых концов шплинта резьбы болта, винта, шпильки;

— откусывание шплинтов с последующим снятием заусенцев.

При необходимости на нарушенные в результате откусывания места наносится лакокрасочное покрытие, назначаемое разработчиком изделия.

(Измененная редакция, Изм. № 1).

2.6. Не допускаются:

— смятие головки шплинта;

— надрывы и трещины на концах шплинта;

— расплющивание и перекручивание концов шплинта;

— раскачивание шплинта после установки;

— использование шплинта более одного раза.

2.7. Загиб концов шплинта на грани гайки должен производиться выколоткой из меди или алюминиевых сплавов, заправка концов шплинта в прорези гаек — тупой отверткой.

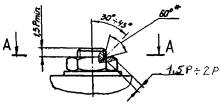

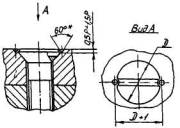

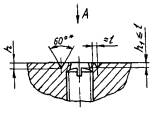

3. СТОПОРЕНИЕ ДЕФОРМАЦИЕЙ МЕТАЛЛА

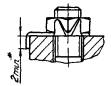

3.1. Стопорение по типу 3 должно соответствовать указанным:

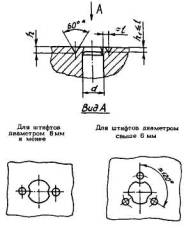

— на черт. 10, 11 и 12 — для болтов, винтов и шпилек;

— на черт. 13 и в табл. 1 — для установочных винтов;

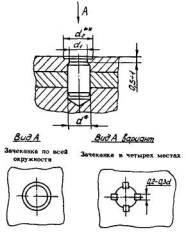

— на черт. 14 и в табл. 2, на черт. 15 и в табл. 3 — для цилиндрических штифтов;

— на черт. 16 — для конических и цилиндрических штифтов.

(Измененная редакция, Изм. № 1).

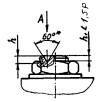

Кернение с торца

с резьбой М4 ¸ М8

с резьбой свыше М8

(Измененная редакция, Изм. № 1).

Кернение в резьбу

с резьбой М4 ¸ М8

с резьбой свыше М8

(Измененная редакция, Изм. № 1).

* Размеры обеспеч. инстр.

Кернение в шлиц

Кернение установочных винтов

Для неразъемных соединений

с резьбой М6 и менее

с резьбой свыше М8

* Размер обеспеч. инстр.

(Измененная редакция, Изм. № 2 ).

Кернение цилиндрических штифтов

* Размер обеспеч. инстр.

Диаметр штифта d

(Измененная редакция, Изм. № 2).

Зачеканка цилиндрических штифтов

* Размер для справок

** Размер обеспеч. инстр.

Диаметр штифта d

Зачеканка конических и цилиндрических штифтов

* Размер обеспеч. инстр.

(Измененная редакция, Изм. № 1).

3.2. При кернении в резьбу кернер ставить в месте выхода болта, винта, шпильки из гайки.

3.3. Размеры и расположение точек кернения не контролировать.

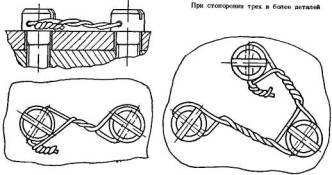

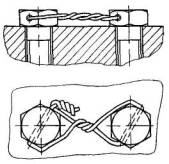

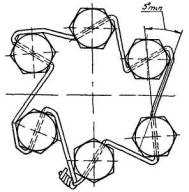

4. СТОПОРЕНИЕ ПРОВОЛОКОЙ

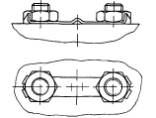

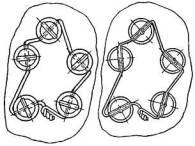

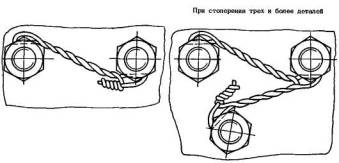

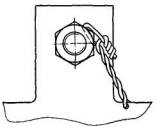

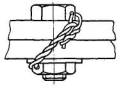

4.1. Стопорение по типу 4 должно соответствовать указанному на черт. 17-22.

(Измененная редакция, Изм. № 1).

(Измененная редакция, Изм. № 1, 2).

Гайки изображены условно. Данное исполнение может применяться и на шестигранных головках болтов

(Измененная редакция, Изм. № 1).

При стопорении трех и более деталей (исполнения 4.1 и 4.4) количество болтов или гаек, стопорящихся одной проволокой, устанавливается конструкторской документацией или технологией изготовления изделия.

(Измененная редакция, Изм. № 2).

4.2. Проволока должна располагаться таким образом, чтобы при приложении к ней произвольно ориентированной нагрузки происходила затяжка резьбового соединения.

4.3. Проволока должна быть перевита без зазоров между витками. Под витком понимается один полный оборот одного конца проволоки относительно другого. Количество витков должно быть не менее трех на длине 10 мм для проволоки диаметром до 0,8 мм включительно и не менее двух на длине 10 мм для проволоки диаметром более 0,8 мм. По согласованию с заказчиком допускается уменьшать количество витков в перевивке до 1,5 .

(Измененная редакция, Изм. № 2).

4.4. В труднодоступных местах при малых расстояниях между стопорящимися деталями допускается проволоку не перевивать.

Примечание . Труднодоступные места устанавливаются по эталонным образцам изделий, согласованным с заказчиком.

(Измененная редакция, Изм. № 1).

4.5. Концы проволоки должны быть перевиты (3-4 витка) и поджаты.

4.6. При выполнении стопорения надрывы и перекручивание проволоки не допускаются.

4.7. Проволока должна быть туго натянута, прогибы, и слабина не допускаются.

Пример записи в конструкторской документации стопорения исполнения 2,1:

Источник

Что такое кернер, его типы, приемы работы, фото

Если в среде профессионалов кто-либо называл этот инструмент керном, он переставал таковым быть по определению. Керн или керно – это лунка в материале – результат работы кернера и никак иначе. А еще образец породы грунта, полученный особым способом, но это точно не предмет нашей статьи. Сейчас же, даже Википедия подает слово «керн», как второе название инструмента — кернера, что в корне неправильно, но оставим это на совести авторов материала.

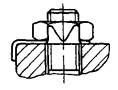

Кернер — что это такое?

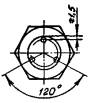

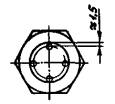

Кернер представляет собой металлический стержень, из инструментальной стали с заостренной ударной частью, заточенной под углом преимущественно 120° и закаленной на длину 20 – 30мм, и бойка – с другой стороны, также термообработанной, но на 10 – 15 мм. Еще ее называют затыльником. Используется в слесарном деле для получения лунок или кернов, необходимых для удобства сверления материала.

Большая часть инструмента остается незакаленной, а значит менее хрупкой, что делается в первую очередь с целью безопасности его использования. Форма сечения стержня кернера особой роли не играет: он может быть круглым, и тогда не нем часто делается накатка, чтобы было удобнее удерживать его в руке, а может быть и шестигранным. Материал шестигранников – углеродистая сталь, поддающаяся термообработке, поэтому, если у вас возникнет необходимость быстро в домашних условиях сделать кернер и найдется подходящий по сечению шестигранник, можете смело его использовать – закалку он примет без цементации (насыщения поверхностного слоя стали углеродом).

Кернение, почти во всех случаях, производится для последующего сверления материала, чтобы сверло не скользило по поверхности заготовки на начальном этапе сверления. Но бывают и варианты…

В зависимости от диаметра сверла подбираются и габариты кернера, но это чаще бывает на производстве при массовом кернении, для получения отверстий разных диаметров.

Также и угол заточки кернера может быть другим, ведь для мягких металлов и сверло затачивается под меньшим углом.

Приемы работы кернером

Способов кернения всего два: один – правильный, второй – неправильный.

Для кернения необходимо:

- Совместить кончик ударной части с пересечением линий разметки;

- Установить кернер строго перпендикулярно поверхности заготовки;

- Нанести один уверенный точный удар молотком по бойку, стараясь, чтобы вектор удара совпал с осью кернера.

Это все, невыполнение этих правил приведет к нарушению точности кернения или формы лунки, что может послужить причиной увода сверла.

Если же вы ошиблись при кернении, то сделайте то, чего не посоветуют вам ни в одном учебнике по слесарному делу:

- Аккуратно легкими ударами молотка осадите края воронки керна до уровня заготовки, если надо, обработайте это место наждачной шкуркой, закрепленной на ровном бруске;

- Возобновите линии разметки;

- Возьмите кернер меньшего диаметра с углом заточки около 60° (для таких случаев нужно его держать в домашней мастерской);

- Выполните процедуру кернения с особой тщательностью, но с меньшей силой удара;

- Убедившись в точности расположения нового керна, возьмите стандартный кернер и, совместив его острие с новой лункой, одним сильным ударом произведите кернение.

Типы кернеров — фото

Кроме ручного варианта этого инструмента существуют и другие его разновидности.

- Кернер-циркуль, кроме четкого кернения по окружности от заданного (и накерненного же) центра, позволяет производить кернение на заранее выставленном расстоянии от края заготовки, что удобно, если таких кернов должно быть много. Кроме того ножку можно менять на несложное приспособление-удлинитель и опять-таки откладывать нужное расстояние от кромки, уменьшая количество линий разметки.

- Кернер-колокол предназначен в первую очередь для кернения шарообразных поверхностей. Установленный на шар, он безупречно самоустановится на его вершину, поэтому еще его называют центроискателем. Базовой же линией может служить окружность, очерченная по его юбке. Также при помощи центроискателя легко кернить центры торцов цилиндрических фигур, конечно если подходят диаметры.

- Механический пружинный кернер позволяет производить кернение одной рукой, важно только установить его строго перпендикулярно и не изменить это положение при нажиме. Среди его преимуществ также значится одинаковая глубина полученных кернов. А возможность регулировки усилия делает возможной работу даже с хрупкими или мягкими материалами без боязни их повредить.

Немаловажен также фактор явного повышения скорости кернения.

4. В электрическом кернере индукционная катушка втягивает подпружиненный ударник. Все остальное очень похоже на механический вариант инструмента.

Как сделать кернер своими руками

Для тех, кто не хочет отдавать 300 – 500 кровных рублей за более ли менее нормальный по качеству кернер, есть несколько вариантов изготовления этого инструмента своими силами. О первом мы уже упоминали – из шестигранника.

Для изготовления простейшего кернера из этого материала достаточно обточить его ударную часть, заточить его кончик под заданный угол и закалить ее и боек. А сделать это можно даже на обычной газовой плите, раскалив металл до ярко-розового свечения. Хотя значительно быстрее это сделать при помощи газовой горелки или бензиновой паяльной лампы, которые, как мы надеемся, в вашей мастерской уже имеются.

Разогретый металл нужно опустить на 4-5 сек. в воду, затем на 1 сек. вынуть и повторно опустить еще на 10 -15. Если вы произведете те же процедуры, но окуная инструмент в масло – произойдет воронение, что еще лучше.

Также вы можете быстро изготовить примитивный, но вполне работоспособный кернер из старого, утратившего работоспособность боковых кромок, а значит не подлежащего заточке, сверла, просто заострив его конец.

Правда, в чистом виде использовать такой инструмент, мы все же не рекомендуем – он очень хрупкий и при ударе может расколоться и нанести травму. В крайнем случае, наденьте на него обрезок шланга высокого давления, как в варианте на фото, но лучше – подберите металлическую втулку из трубки подходящего диаметра или выточите ее.

Кроме упомянутых вариантов есть способ изготовить кернер из практически любой стали, но закалить можно только углеродистую. Если вы не уверены в содержании в ней углерода, то проверить это можно по искре при обработке на точиле. А вот и видео:

И если вы не увидели долгожданных звездочек при заточке подходящего прутка для изготовления кернера, то можно произвести процесс цементации, о которой мы упоминали в начале статьи. Сделать это в домашних условиях можно двумя способами. Если у вас имеется в хозяйстве сварочный аппарат, то показанный на видео – наиболее приемлемый и простой.

А если приобретение сварочного аппарата все еще в планах, то поищите поблизости металлообрабатывающий завод, где точат детали из чугуна и наберите чугунной стружки, чем мельче – тем лучше.

Или купите чугунный порошок через интернет. Раскалив металл до того же ярко-розового свечения, опускайте часть заготовки, которой требуется закалка в чугунную стружку. Углерод из чугуна переместится в поверхностный слой вашей низкоуглеродистой стали и сделает возможной ее закалку.

Процедуру можно повторять несколько раз, но заточку кернера произведите до нее. Впрочем, ремонтировать инструмент в дальнейшем можно таким же образом.

Уважаемые читатели, если у вас остались вопросы, задавайте их, используя форму ниже. Мы будем рады общению с вами 😉

Источник