- Различные методы получения керамических материалов

- Эффективность применения непластичных кристаллических искусственных материалов в производстве современной технической керамики. Специфика гидростатического и горячего прессования. Методы изготовления пористой керамики. Виды аддитивного производства.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

- Общие сведения о керамических материалах и изделиях

Различные методы получения керамических материалов

Эффективность применения непластичных кристаллических искусственных материалов в производстве современной технической керамики. Специфика гидростатического и горячего прессования. Методы изготовления пористой керамики. Виды аддитивного производства.

| Рубрика | Производство и технологии |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 20.12.2016 |

| Размер файла | 660,6 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

РАЗЛИЧНЫЕ МЕТОДЫ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ

1. Литье из водных суспензий в пористые формы

2. Прессование порошкообразных масс

3. Прессование при высокой температуре (горячие прессование)

4. Получение пористой керамики

5. Технологические схемы получения керамик на основе шпинелей

6. Аддитивные технологии

1. Литье из водных суспензий в пористые формы

В производстве современной технической керамики наибольшее применение находят непластичные кристаллические искусственные материалы в виде порошков, оксидов, солей или синтезированных спеков или брикетов. Обожженные спеки или брикеты дробят, затем измельчают до размеров зерна 1-3 мкм, а иногда и меньше.

Тонко дисперсные порошки, смешанные с водой, не проявляют пластичных свойств в такой степени, в какой приобретают глина и глинe содержащие массы.

Поэтому из тонкодисперсных порошков, увлажненных водой, практически нельзя изготовить изделие, пользуясь методом пластичного формования. Прессование изделия без специальной пластификации массы также затруднено. Водное литье в пористые формы требует специальных мер для разжижения и стабилизации водных суспензий тонкодисперсных кристаллических тел.

Основные методы получения:

1. Литье из водных суспензий в пористые формы;

2. Прессование порошкообразных масс в различных вариантах;

3. Обточка заготовок, отпрессованных из пластифицированных масс;

4. Литье горячих шликеров под давлением;

5. Экструзия пластифицированных масс;

6. Прессование при высоких температурах (горячее прессование);

7. Пленочное литье.

Кроме этих основных методов есть и другие которые специально разработанные для изготовления изделий определенной формы и размеров. Такими методами являются:

1. Электрофоретическое осаждение;

2. Плазменное напыление;

3. Осаждение пленок из газовой среды.

Однако эти методы имеют ограниченное применение для изготовления некоторых видов керамических изделий. Выбор метода зависит главным образом от формы, требуемой точности размеров изделий, их свойств, масштаба производства, и других технологических и экономических факторов. Универсального метода изготовления изделий нет.

Литье из водных суспензий в пористые формы используют главным образом для изготовления тонкостенных изделий (например, тиглей) из чистых оксидов — AI2O3, ZrO2 и др.

Применяют главным образом гипсовые, а также поливинилхлоридные, металлические и керамические формы.

Литейные шликеры, образованные глинистыми минералами и оксидными кристаллическими фазами, отличаются один от другого строением и свойствами. Для достижения литейной вязкости водной суспензии глиносодержащих масс требуется высокая (примерно 50- 60%) влажность. Только при введении электролита, вызывающего эффект так называемого разжижения, литейную влажность снижают до 31-35% и литье в гипсовые формы становится практически возможным и целесообразным.

Литейные шликеры чистых оксидов представляют собой систему, состоящую из тонкодисперсных частиц оксида размером 0-5 мкм, находящихся во взвешенном состоянии в дисперсионной среде. Для предотвращения оседания частиц их следует диспергировать тем больше, чем больше их плотность. Большой размер частиц может привести к быстрому и нежелательному расслаиванию шликера.

Во избежание коагуляции и расслаивания суспензии шликеру должна быть придана хо-рошая агрегативная устойчивость.

Оксидные частицы в отличие от глинистых могут образовывать как отрицательные, так и положительные мицеллы.

Следовательно, минимальной вязкости оксидной суспензии можно достигнуть, добавляя в определенном количестве как кислый, так и щелочной электролит или доводя суспензию до определенного значения pH. Для оксидных суспензий обычно наименьшая вязкость суспензий получается при pH = 2,5-4 при добавлении кислоты или рН = 10-12,5 при добавлении щелочи. Однако введение в оксидные водные суспензии (шликеры) ионов щелочных металлов почти всегда нежелательно или даже недопустимо, так как их присутствие может снизить некоторые свойства готовых изделий, главным образом электрофизические.

Для придания оксидным суспензиям устойчивости вводят чаще всего кислоты, особенно НСl, не оставляющую после обжига минерального остатка. НС1 образует на поверхности окисных частиц оксихлориды, которые и являются стабилизаторами.

Приготовление литейных шликеров из оксидных материалов чаще всего является продолжением процесса отмывки от железа молотых в стальной мельнице оксидных порошков.

Отмытую от примесей железа суспензию доводят до требуемой влажности — (30-35%) и кислотности путем добавления чистой Н2O и НСl.

Для придания необходимой механической прочности отлитым и высушенным изделиям в суспензию рекомендуется вводить до 5% органических добавок, например мочевиноформальдегидную смолу и др.

2. Прессование порошкообразных масс

Этот метод является одним из наиболее распространенных способов изготовления изделий технической керамики. Этим способом изготавливают главным образом мелкие детали сравнительно простой геометрической формы с высотой значительно меньшей, чем диаметр или длина и ширина (гидравлический диаметр).

Массы, применяемые для изготовления изделий технической керамики, весьма разнообразны по составу и, что особенно важно для процесса прессования, по содержанию в них пластичных связующих глин. Массы, содержащие связующие глины, при незначительном увлажнении (до 8-10%) приобретают после прессования достаточную прочность за счет пластичных и связующих свойств глин и не требуют специальных приемов упрочнения. К таким массам относятся прессовые статитовые, некоторые высокоглиноземистые, рутиловые и другие глиносодержащие. Большое количество масс не содержит глины и лишено свойств пластичности. Для улучшения прессовочных свойств таких порошков, повышения прочности отпрессованных изделий в порошки вводят временные технологические связки, например растворы поливинилового спирта и декстрина, парафин, воск, различные смолы и другие органические соединения.

Выбор и количество вводимой технологической связки определяются свойствами прессуемого порошка и проектируемыми свойствами изделий, их формой и размером. При производстве изделий технической керамики, особенно предназначенных в качестве диэлектриков в радиотехнике и электронике, обычно стремятся к достижению максимальной плотности, к получению целиком спекшихся вакуум-плотных материалов.

Большая относительная плотность керамики достигается, применением тонкодисперсных порошков, обеспечивающих активное спекание.

Длительная практика показала, что изготовление изделий прессованием из таких тонкодисперсных порошков сопряжено с большими трудностями. Для устранения их в настоящее время широко применяется грануляция порошков.

Гранулы представляют собой конгломерат отдельных мельчайших частиц, связанных в единый уплотненный агрегат. Грануляция тонкодисперсных порошков преследует следующие цели:

— получение гранул, лишенных воздушных пор — предварительное уплотнение порошка;

— улучшение сыпучести пресс-порошка, достигаемое за счет устранения в процессе грануляции тонких фракций;

— повышение воздухопроницаемости пресс-порошка, в результате чего удаление воздуха при прессовании облегчается.

Гранулированный пресс-порошок обладает большей кажущейся плотностью, хорошими прессовочными свойствами.

Пресс-порошки характеризуются следующими свойствами, в значительной мере определяющими качество прессованных, а следовательно, и готовых изделий:

— пластичностью, сыпучестью, насыпной плотностью, коэффициентом сжатия;

— относительной плотностью твердых частиц в пресс-порошке и отпрессованном изделии.

Пластичность порошка определяется количеством введенной технологической связки. При малом ее количестве поры между зернами заполняются лишь частично и в порошке или гранулах остается воздух. Пластическая деформация таких гранул затруднена, особенно если они предварительно спрессованы при высоком давлении.

Когда связка составляет 25-40% по объему, т. е., практически приближается или даже несколько превосходит теоретическую Пористость, пресс-порошок приобретает способность к пластической деформации под влиянием приложенного давления.

В таких порошках контакт между твердыми частицами осуществляется через пленки связки, заполняющей пространство пор. Газовая фаза в таких гранулах почти отсутствует. Высоко-пластичные пресс-порошки используют главным образом для так называемого штампования при относительно низком давлении (10-20 МПа).

Сыпучесть пресс-порошка определяет его способность равномерно заполнять форму. Это свойство особенно важно при прессовании на полностью автоматизированных прессах, а также при заполнении пресс-формы сложной конфигурации. Сыпучесть зависит главным образом от гранулометрического состава порошка, формы гранул и их плотности.

Одна из важнейших характеристик пресс-порошка — относительная плотность твердых частиц в сыром отпрессованном изделии, представляющая собой отношение кажущейся плотности изделия к плотности прессуемого порошка.

Относительная плотность может быть выражена как относительное число меньше единицы либо в процентах:

с — кажущаяся плотность отпрессованного изделия, г/см. куб.;

y — истинная плотность твердых частиц, г/см. куб.

Относительная плотность отпрессованного изделия очень наглядно отражает важнейшие свойства порошка, его пластичность, степень сжатия, плотность гранул. Чем больше относительная плотность, тем меньше усадка при обжиге, деформация, точнее размеры и почти всегда выше платность обожженного изделия. Изделия прессуют на прессах механических, в том числе ударного действия, или гидравлических. Прессы для прессования некоторых изделий автоматизированы. Режим прессования зависит от формы и размера изделия, свойств пресс-порошков и особенностей пресса. В последнее время в производстве керамических изделий нашел применение метод гидростатического прессования, который является разновидностью общего метода прессования.

Данный метод основан на равномерном обжиме порошка, помещенного в резиновую эластичную форму, жидкостью (водой, маслами, глицерином), находящейся под давлением. В этом случае давление равномерно передается по всем направлениям, и отпрессованное изделие приобретает такую равную плотность, которая не может быть достигнута при направленном прессовании изделий вдоль какой-либо одной оси изделия.

Рис. 1. — Форма для гидростатического прессования чехлов к термопарам:

Источник

Общие сведения о керамических материалах и изделиях

Большая прочность, значительная долговечность, декоративность многих видов керамики, а также распространенность в природе сырьевых материалов обусловили широкое применение керамических материалов и изделий в строительстве. В долговечности керамических материалов можно убедиться на примере Московского Кремля, стены которого сложены почти 500 лет назад.

Керамические изделия по плотности можно условно разделить на две основные группы: пористые и плотные.

Пористые керамические изделия впитывают более 5% по весу воды. В среднем водопоглощение пористых изделий составляет 8 — 20% по весу или 15 — 35% по объему.

Плотные изделия характеризуются водопоглощением менее 5%. Чаще всего оно составляет 2 — 4% по весу или 4 — 8% по объему.

По назначению в строительстве различают следующие группы керамических материалов и изделий:

- стеновые материалы (кирпич глиняный обыкновенный, пустотелый и легкий, камни керамические пустотелые);

- кровельные материалы и материалы для перекрытий (черепица, керамические пустотелые изделия);

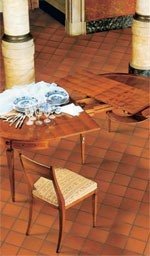

- облицовочные материалы для наружной и внутренней облицовки (кирпич и камни лицевые, плиты керамические фасадные, малогабаритные плитки);

- материалы для полов (плитки);

- материалы специального назначения (дорожные, санитарно-строительные, химически стойкие, материалы для подземных коммуникаций, в частности трубы, теплоизоляционные, огнеупорные и др.);

- заполнители для легких бетонов (керамзит, аглопорит).

Наибольшего развития достигли стеновые материалы, причем наряду с общим увеличением объема производства особое внимание обращено на увеличение выпуска эффективных изделий (пустотелый кирпич и камни, керамические блоки и панели и т. д.). Предусмотрено также расширить производство фасадной керамики, особенно для индустриальной отделки зданий, глазурованных плиток для внутренней облицовки, плиток для полов, канализационных и дренажных труб, санитарно-строительных изделий, искусственных пористых заполнителей для бетонов.

СЫРЬЕ ДЛЯ ПРОИЗВОДСТВА КЕРАМИЧЕСКИХ МАТЕРИАЛОВ И ИЗДЕЛИЙ.

Сырьевые материалы, используемые для изготовления керамических изделий, можно подразделить на пластичные глинистые (каолины и глины) и отощающие (шамот, кварц, шлаки, выгорающие добавки). Для понижения температуры спекания в глину иногда добавляют плавни. Каолин и глины объединяют общим названием — глинистые материалы.

1. ГЛИНИСТЫЕ МАТЕРИАЛЫ

Каолины. Каолины образовались в природе из полевых шпатов и других алюмосиликатов, не загрязненных окислами железа. Они состоят преимущественно из минерала каолинита. После обжига присущий им белый или почти белый цвет сохраняется.

Глины. Глинами называют осадочные породы, представляющие собой тонкоземлистые минеральные массы, способные независимо от их минералогического и химического состава образовывать с водой пластичное тесто, которое после обжига превращается в водостойкое и прочное камневидное тело.

Состоят глины из тесной смеси различных минералов, среди которых наиболее распространенными являются каолинитовые, монтмориллонитовые и гидрослюдистые. Представителями каолинитовых минералов являются каолинит и галлуазит. В монтмориллонитовую группу входят монтмориллонит, бейделлит и их железистые разновидности. Гидрослюды — в основном продукт разной степени гидратации слюд.

Наряду с этими минералами в глинах встречаются кварц, полевой шпат, серный колчедан, гидраты окислов железа и алюминия, карбонаты кальция и магния, соединения титана, ванадия. Такие примеси влияют как на технологию керамических изделий, так и на их свойства. Например, тонкораспределенный углекислый кальций и окислы железа понижают огнеупорность глин. Если в глине имеются крупные зерна и песчинки углекислого кальция, то при обжиге из них образуются более или менее крупные включения извести, которая на воздухе гидратируется с увеличением объема (дутики), что вызывает образование трещин или разрушение изделий. Соединения ванадия служат причиной появления зеленоватых налетов (выцветов) на кирпиче, что портит внешний вид фасадов.

Глины часто содержат также органические примеси. По отношению к действию высоких температур различают глины трех групп: огнеупорные (огнеупорность выше 1580°С), тугоплавкие (1350 — 1580°С) и легкоплавкие (ниже 1350°С). К огнеупорным относятся большей частью каолинитовые глины, содержащие мало механических примесей. Такие глины используют для производства фарфора, фаянса и огнеупорных изделий. Тугоплавкие глины содержат окислы железа, кварцевый песок и другие примеси в значительно большем количестве, чем огнеупорные, и применяются для производства тугоплавкого, облицовочного и лицевого кирпича, плиток для полов и канализационных труб. Легкоплавкие глины наиболее разнообразны по минералогическому составу, содержат значительное количество примесей (кварцевого песка, окислов железа, известняка, органических веществ). Используют их в кирпичном и черепичном производствах, в производстве легких заполнителей и т. д.

В производстве искусственных обжиговых материалов можно применять также некоторые другие осадочные породы: диатомиты, трепелы и их уплотненные разновидности — опоки, а также сланцы в чистом виде и с примесью глин или порообразующих добавок.

2. ОТОЩАЮЩИЕ МАТЕРИАЛЫ

Для уменьшения усадки при сушке и обжиге, а также для предотвращения деформаций и трещин в жирные пластичные глины вводят искусственные или природные отощающие материалы.

В качестве искусственных отощающих материалов используют дегидратированную глину и шамот, а также отходы производства (котельные и другие шлаки, золы, очажные остатки и т.д.). Дегидратированную глину получают нагреванием обычной глины примерно до 600-700°С (при этой температуре она теряет свойство пластичности) и применяют в качестве отощителя при производстве грубой строительной керамики. Шамот изготовляют путем обжига огнеупорных или тугоплавких глин при температурах 1000 — 1400°С. Шамот является основным сырьем в производстве огнеупорных шамотных изделий.

К природным отощающим материалам относятся такие вещества, которые неспособны в смеси с водой образовывать пластичную массу, например кварцевые пески, пылевидный кварц.

Порообразующие материалы. В производстве изделий грубой строительной керамики, например кирпича, для отощения массы, а также для получения изделий, обладающих повышенной пористостью и, следовательно, пониженной теплопроводностью, в сырьевую массу вводят порообразующие добавки. Обычно применяют органические добавки, называемые выгорающими, — древесные опилки, уголь, торфяную пыль, и др. Они выгорают при обжиге изделий и образуют поры.

Плавни. Введение в глину плавней способствует понижению температуры ее спекания. К числу плавней относятся полевые шпаты, железная руда, доломит, магнезит, тальк и др.

Источник