- Каталитическая очистка газовых выбросов: методы и технологии

- Решения для промышленности: каталитические методы очистки газовых выбросов

- Промышленные каталитические нейтрализаторы

- Реверсивный метод каталитической очистки газа

- Особенности эксплуатации каталитических нейтрализаторов

- Решения от ЭКОЭНЕРГОТЕХ

- Другие статьи

- Причины изменения климата

- Каталитический способ очистки дымовых газов

- Что такое дымовые газы

- Правовая сторона ограничения выбросов дымовых газов в атмосферу

- Основные типы загрязнений в дымовом газе

- Основные источники загрязнения дымовыми газами

- Методы очистки дымовых газов

- Способы очистки дымового газа от золы и твердых частиц

- Фильтрование:

- Способы очистки дымового газа от оксидов серы

- Мокрая сероочистка

Каталитическая очистка газовых выбросов: методы и технологии

Каталитическая очистка газовых выбросов, неизбежно сопровождающих многие производственные процессы, является одним наиболее эффективных методов химического обезвреживания содержащихся в них вредных веществ. Суть каталитических методов очистки газовых выбросов заключается в реализации химических взаимодействий, приводящих к конверсии подлежащих обезвреживанию вредных веществ в другие, без- или маловредные, в присутствии специальных катализаторов.

К числу загрязняющих атмосферный воздух вредных веществ относятся не только многочисленные летучие органические соединения (ЛОС) образующиеся в процессе функционирования различных промышленных производств, например, химических и нефтехимических, но и дурнопахнущие, выделяемые, например городскими очистными сооружениями, а также загрязняющие вещества, входящие в состав газовых выбросов, производимых промышленным оборудованием, работающим на двигателях внутреннего сгорания.

На законодательном уровне утверждены нормы, призванные обеспечить уменьшение выбросов вредных веществ в атмосферный воздух.

Решения для промышленности: каталитические методы очистки газовых выбросов

Известно несколько разновидностей каталитических методов очистки, отличающихся по механизму, природе используемых катализаторов и применяемых в зависимости от типа преобладающего вредного вещества в газовых выбросах производства: пиролюзитный, озонокаталитический, жидкостно-контактный и радикально-каталитический.

Для снижения выбросов в атмосферу вредных веществ, содержащихся в промышленных выбросах, например, металлургических производств, а это в основном NOx, могут быть использованы как первичные, так и вторичные меры.

Первичные меры направлены на предотвращение образования вредных веществ на этапе подготовки производства (использование новых современных технологий, переход на альтернативные расходные материалы и энергоносители), они достаточно эффективны, но весьма затратны.

Вторичные меры включает удаление вредных веществ путем очистки газовых выбросов, образующихся на различных стадиях производства. Использование этих мер не требует каких-либо структурных изменений и не влияет на ход принятого технологического процесса производства продукции.

При выборе подходящих мер, как правило обращают внимание на экологический и экономический аспект, то есть, будут ли инвестиционные затраты, связанные с сокращением выбросов вредных веществ, адекватны прибыли от производства. На рынке представлен широкий спектр оборудования, реализующего различные методы каталитической очистки газовых выбросов, которые позволяют эффективно уменьшить концентрацию выбрасываемых вредных веществ.

В зависимости от объема производства и финансовых возможностей компании предприниматель должен решить, может ли он использовать вторичные меры – каталитические методы очистки газовых выбросов, или использовать первичные меры, при которых он будет использовать возобновляемые энергоресурсы и не столкнется с проблемой управления отходами.

Для минимизации концентрации вредных веществ в газовых выбросах могут быть использованы различные химические реакции, такие как абсорбция и адсорбция, а также каталитическое восстановление и каталитическое окисление.

Промышленные каталитические нейтрализаторы

Каталитический нейтрализатор, представляющий собой систему очистки отработавших газов, установленный на генераторной станции, специальной технике обеспечивает степень очистки отработавших газов ДВС:

- по оксиду углерода (CO) – 90-97%;

- по углеводородам (CH) – 85-95%;

- по оксидам азота (NOx) – 65-95%;

- по содержанию твердых частиц (саже, РМ) – 85-95%.

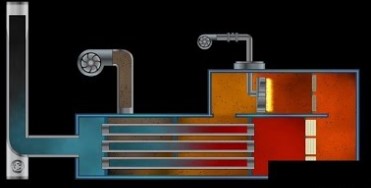

Система очистки отработавших (выхлопных) газов может состоять из трех последовательных ступеней, в зависимости от требований производства:

Сажевый фильтр.

Мелкие частицы сажи, образующиеся в двигателе внутреннего сгорания, могут оказывать канцерогенное действие, если они прикрепляются к легочной ткани. Волокнистый сажевый фильтр может фильтровать мелкие частицы отработавших газов. Частицы сгорают при рабочей температуре внутри системы на пропитанной катализатором поверхности волокна.

Сажа, осаждаемая на фильтре, состоит в основном из частиц углерода (C) и углеводородов. Существует два основных метода удаления частиц:

1. сгорание с кислородом (O2): [C] + O2 → CO 2 2. сгорание с диоксидом азота (NO2): [C] + NO2 → CO2 + NO

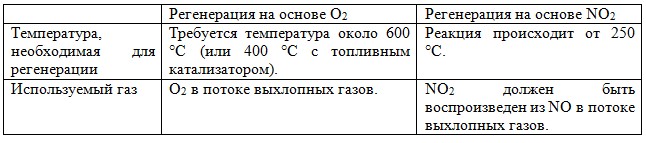

Характеристики двух разных методов отражены в таблице:

Регенерация на основе O2 Регенерация на основе NO2 Температура, необходимая для регенерации Требуется температура около 600 °C (или 400 °C с топливным катализатором). Реакция происходит от 250 °С. Используемый газ O2 в потоке выхлопных газов. NO2 должен быть воспроизведен из NO в потоке выхлопных газов.

Оборудование для селективного каталитического восстановления оксидов азота (NOx).

Этот процесс используется для уменьшения оксидов азота, образующихся во время процесса сгорания углеводородного топлива, сопровождающегося выделением энергии. NO (оксид азота) представляет собой бесцветный газ, который окисляется в воздухе с образованием NO2 (диоксид азота). В высоких концентратах он вызывает симптомы паралича нервной системы. NO2 — красно-коричневый газ с резким запахом. Под воздействием солнечного света и углеводородами, образует смог. Оксиды азота восстанавливаются в кислородсодержащих выхлопных газах с помощью процесса SCR (Selective Catalytic Reduction, селективное/выборочное каталитическое восстановление). Отработавший газ, обработанный дозированным реагентом мочевины, проходит через тонкостенные сотовые преобразователи, восстанавливая оксиды до воды и азота. Процесс с мочевиной – выгодная альтернатива аммиаку в качестве реагента для снижения уровня отравляющих веществ в выхлопных газах двигателя. По сравнению с аналогом реагент обладает значительными преимуществами в отношении транспортировки, хранения и обработки, при этом она значительно дешевле.

Оборудование для каталитического окисления СО и несгоревших углеводородов.

Этот процесс используется для снижения уровня окиси углерода и несгоревших углеводородов в выхлопных газах. Это достигается путем каталитического окисления. Такой катализатор может быть установлен после стадии SCR. Несгоревшие углеводороды могут быть обнаружены в выхлопных газах двигателей внутреннего сгорания. Такие выхлопные газы содержат различные вещества с различными свойствами:

Насыщенные углеводороды (парафины) практически не имеют запаха и могут оказывать слабое наркотическое действие.

Ненасыщенные углеводороды (олефины, ацетилены) – одна из составляющих городского смога.

Ароматические углеводороды представляют собой нервно-паралитические яды с наркотическим эффектом, а некоторые служат канцерогенными альдегидами с резким запахом и даже в низких концентрациях сильно раздражают слизистые глаз и носа.

Системы очистки выхлопных газов могут быть установлены как на стационарном, так и на мобильном оборудовании на первичных двигателях внутреннего сгорания, работающих на газе и жидком топливе.

Реверсивный метод каталитической очистки газа

Среди каталитического дожигания можно выделить реверсивный метод каталитической очистки газа, который благодаря низкому энергопотреблению особенно подходит для очистки газов от органических загрязнителей, выбрасываемых промышленностью в атмосферу. Установки обратного типа изготавливаются в соответствии с типовой серией с диапазоном производительности от 300 до 15 000 м3/ч для концентраций органических соединений от нескольких сотен мг до нескольких грамм на м3.

Эффективность очистки зависит от типа загрязнения и составляет до 98%. При концентрациях органических соединений выше 0,7 г/м3 установка работает автотермически (без затрат энергии для нагрева реактора). Побочные продукты – азот и вода нейтральны для окружающей среды. Способ более экономичен, чем термическое сгорание, так как работает при более низких температурах. Недостаток – высокие затраты на внедрения по причине стоимости каталитически активных металлов.

Особенности эксплуатации каталитических нейтрализаторов

Каталитический нейтрализатор использует каталитическое химическое преобразование для преобразования оксида углерода (CO) и несгоревших углеводородов (CH) в нетоксичный диоксид углерода и воду. Это преобразование осуществляется на металлической сотовой подложке, покрытой активным каталитическим материалом. Катализатор способен обеспечить степень очистки загрязняющих веществ – до 90% при оптимальной рабочей температуре от 250°C.

- Сфера применения.

Катализатор подходит для любых дизельных двигателей, использующихся на такой технике, как генераторные агрегаты с первичной мощностью или резервные генераторы, землеройное и погрузочно-разгрузочное оборудование (спецтехника, погрузчики). В частности, катализаторные установки применяют для оснащения техники, используемой в ограниченном пространстве, таком как туннели, склады и шахты. - Установка.

Важно монтировать узел как можно ближе к выпускному коллектору двигателя. Для обеспечения максимальной каталитической эффективности катализатора требуется достаточно высокая температура. - Срок эксплуатации.

В основе работы каталитического нейтрализатора лежит осуществление каталитической реакции, следовательно, срок службы катализатора теоретически не ограничен. Узел может выйти из строя в результате ошибок при эксплуатации (повышенная вибрация двигателя, погрешности монтажа, абразивное воздействие выхлопных газов).

Решения от ЭКОЭНЕРГОТЕХ

Компания «ЭКОЭНЕРГОТЕХ» стремится привлечь внимание к проблеме попадания в атмосферу в составе промышленных газов вредных веществ, таких как угарный газ, NOx, SOx, твердые частицы и углеводороды. В соответствии с требованиями законодательства владельцы предприятий будут вынуждены применять решения для сокращения выбросов. Это могут быть операции, как конструктивного характера, так и внедрение методов каталитической очистки. В каталоге предприятия вы найдете проекты различных установок позволяющих добиться снижения выбросов токсичных соединений и СО2 и адаптироваться к требованиям действующих экологических норм и условий. Мы поможем вам внедрить на производстве очистные системы в соответствии с представленными требованиями.

Другие статьи

Причины изменения климата

Современное человечество все больше волнует вопрос глобального изменения климата на Земле. Изменение климата по-прежнему является актуальной темой для обсуждения в научной среде и повседневной жизни, важным фактором в экономике и политике, о чем свидетель

Источник

Каталитический способ очистки дымовых газов

Очистка дымовых газов: методы и оборудование

Что такое дымовые газы

Дымовыми газами называются продукты горения, которые выделяются в процессе сожжения органического топлива — нефти, газа, каменного и древесного угля.

Правовая сторона ограничения выбросов дымовых газов в атмосферу

Большинство государств регулирует количество выбросов дымовых газов в атмосферу, устанавливая предельно допустимую концентрацию (ПДК) для основных продуктов загрязнения.

Стоит отметить, что ПДК регулярно уменьшается и к 2050 году планируется свести загрязнение к величинам, близким к нулю.

Основные положения по очистке воздуха в России содержатся в Федеральном законе N 96-ФЗ «Об охране окружающей среды» от 04.05.1999, а также в ГОСТ 17.2.3.02-2014 и ГОСТ 12.1.005-88. Предельно допустимая концентрация прописана в СанПиН 2.1.6.1032-01.

Основные типы загрязнений в дымовом газе

Основные типы загрязнения, выделяющиеся в процессе горения:

Летучая зола — мелкие частицы несгораемого остатка, состоящие из минеральных примесей, которые были в исходном топливе. Количество золы в дымовых газах варьируется от типа топлива — в мазуте содержание, как правило, 0.05-0.15%, в дровах от 0.5% до 2%, в каменном угле содержание золы варьируется от 1 до 50%, в торфе от 3 до 30%, а в горючих сланцах от 50 до 80% золы. Чем больше процент содержания золы в топливе, тем больше золы образуется в процессе горения. Следовательно, от используемого типа топлива зависит и выбор очистительных систем для дымовых газов.

Оксиды серы (SO2) и азота (NO и NO2) — в воздухе соединяются с парами воды и в ходе фотохимической реакции образуют кислоту, которая оседает на землю в виде кислотных дождей.

Тяжелые металлы — группа элементов таблицы Менделеева, обладающие свойством токсичности. Стоит оговорится, что термин «тяжелые металлы» охватывает достаточно широкую группу элементов, и используется, как правило, в контексте вредности для здоровья. С технической точки зрения, к тяжелым металлам причисляют элементы с плотностью выше плотности железа (8 г/см 2 ). На практике, чаще всего термин «тяжелые металлы» применяется к свинцу, ртути и кадмию.

Основные источники загрязнения дымовыми газами

Основными источниками загрязнения атмосферы дымовыми газами на сегодняшний день являются предприятия энергетической сферы — тепловые электростанции и котельные, работающие на ископаемом топливе: каменном угле, природном газе, мазуте и т.д.

Кроме того, дымовые газы выбрасывают:

Нефтяные факелы, сжигающие попутный газ;

Автотранспорт с ДВС.

Методы очистки дымовых газов

Сразу отметим, что универсального метода очистки воздуха от дыма и прочих типов загрязнения не существует, поэтому приходится комбинировать методы для достижения максимального эффекта.

Способы очистки дымового газа от золы и твердых частиц

Фильтрование:

Рукавные тканевые фильтры — представляют из себя цилиндрические емкости, в которых расположены вертикально подвешенные тканевые мешки. Частицы золы в дымовом газе, проходя через ткань, застревают. Очищенный воздух выводится через трубу в верхней части емкости. Для очистки рукавов от золы их периодически встряхивают. Зола собирается в отстойнике. Рукавные тканевые фильтры для очистки воздуха от дыма улавливают до 99.9% золы.

Электростатические фильтры — в таких устройствах поток загрязненного воздуха проходит через электрическое поле, после чего частицы оседают на электродах под действием электростатического поля обратной полярности. Кольцевые эмульгаторы — в основе работы таких очистителей лежит эмульгационный способ мокрой очистки, который во многом схож с принципом работы скруббера, но имеет свои нюансы.

Кольцевой эмульгатор представляет из себя вертикальную емкость, внутри которой находится вращающаяся тарелкообразная насадка. Дымовой газ поступает через патрубки внизу емкости, расположенные под углом. Как результат — загрязненный газ завихряется. Контактируя с жидкостью на тарелке, газ образует с водой газожидкостную эмульсию, которая накапливается под тарелкой. После выключения аппарата, образуется противоток газ-жидкость —шлам стекает через отверстие в основании рабочей камеры, а очищенный газ выходит через выходной газоход.

Скрубберы — аппараты для мокрой очистки дымовых газов. Представляют из себя вертикальные емкости, внутри которых располагаются различные приспособления для мокрой очистки (форсунки для разбрызгивания воды, различные насадки, устройства для дробления воды газовым потоком). Дым промывается и очищается водой, вся сажа остается с водой, которая утекает в отстойник, очищенный же газ выводится в атмосферу через патрубок в верхней части скруббера.

Способы очистки дымового газа от оксидов серы

Для очистки дымовых газов от оксидов серы применяются 3 технологии: мокрая, мокросухая и сухая очистка. В основе каждого способа очистки лежит принцип сорбции — оксиды серы соединяются с камим-либо активным веществом, образуя либо осадок, либо безвредное вещество.

Мокрая сероочистка

Используется при высокой концентрации в серы в исходном топливе (от 2 до 4%), обеспечивает уровень очистки в 95-99% в зависимости от используемого сорбента.

В качестве сорбента используются используются:

Источник