- Капиллярный контроль – простой и надёжный способ обнаружения трещин и раковин

- Преимущества и недостатки капиллярного контроля

- Методы капиллярного контроля

- Порядок проведения

- Аппаратура и материалы для цветной дефектоскопии

- Сообщество специалистов по капиллярному методу контроля

- Капиллярный метод неразрушающего контроля (кнк) (капиллярная дефектоскопия)

Капиллярный контроль – простой и надёжный способ обнаружения трещин и раковин

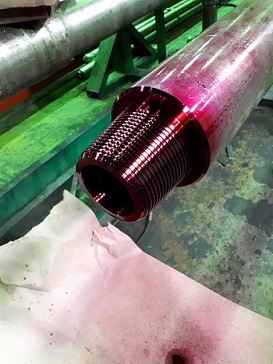

В капиллярном контроле (контроле проникающими веществами, сокращённо – ПВК) всё построено на проникающей способности специальных жидкостей. Заполняя поверхностные дефектов, они оставляют чёткий индикаторный рисунок из полос, извилин, точек или расплывчатых пятен. Метод особенно эффективно выявляет поры, заусенцы, трещины, раковины, межкристаллитную коррозию, риски, шлаковые включения, царапины и пр. При соблюдении инструкций, отражённых в РД 13-06-2006, ГОСТ 18442-80 и иной документации, становится возможным выявление даже мелких дефектов. Попутно можно определить их точное расположение и оценить протяжённость. Считается, что ПВК хуже справляется с обнаружением сквозных дефектов — для их выявления лучше подходит течеискание (ПВТ). Оба методы объединены в один вид НК — контроль проникающими веществами.

Как метод дефектоскопии ручной и механизированный капиллярный контроль чрезвычайно универсален. Ограничений по форме и габаритам объектов нет. Чёрные и цветные металлы, неферромагнитные сплавы, керамические изделия, пластмассы и даже стекло – всё это может быть проверено при помощи данного вида НК. В технических заданиях на проведение технического освидетельствования и экспертизы промышленной безопасности трубопроводов и резервуаров он часто упоминается в качестве дополнительного. Именно этот метод предпочитают в случаях, когда магнитопорошковая дефектоскопия объектов из ферромагнитных сплавов не способна обеспечить требуемую чувствительность. К тому же далеко не все объекты в эксплуатации можно намагничивать.

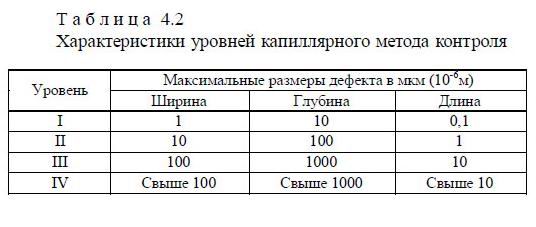

В зависимости от минимального размера дефектов, поддающихся выявлению, капиллярный контроль может соответствовать одному из следующих классов чувствительности:

- I (в пределах 1 мкм);

- II (от 1 до 10 мкм);

- III (больше 10, но меньше 100 мкм);

- IV (больше 100, но в пределах 500 мкм).

Дополнительно предусмотрен ненормируемый технологический класс.

При определении чувствительности учитывается также тип освещения (УФ-облучённость или дополнительная подсветка с люминесцентными лампами либо лампами накаливания).

Преимущества и недостатки капиллярного контроля

Слабые стороны у этого метода тоже есть и заключаются они прежде всего в том, что:

- индикаторные жидкости не являются на 100% безвредными. Без средств индивидуальной защиты органов дыхания, органов зрения и слизистых оболочек работать нельзя. В противном случае – заболевания дыхательных путей и не только вам обеспечены. Да, производители материалов для цветного метода дефектоскопии постоянно работают над тем, чтобы уменьшить токсичность испарений, минимизировать запах и пр. Однако даже топовые производители пока не достигли идеального результата, а у бюджетных марок всё ещё хуже;

- контроль возможен только тогда, когда есть беспрепятственный доступ к поверхности;

- нужно постоянно поддерживать запасы расходников. Каким бы экономичным не был расход, материалы нужно вовремя подвозить, а на отдалённых объектах (к примеру, нефтегазоконденсатных месторождениях) с этим могут быть трудности;

- выявлению подлежат только поверхностные и сквозные полости с глубиной распространения, превышающей ширину раскрытия;

- технология очень требовательна к качеству подготовки поверхности. Нужно тщательным образом избавиться от брызг металла, нагара, шлака, ржавчины, старых ЛКМ, жирных разводов, масла, пыли и иных загрязнений. Шероховатость поверхности не должна превышать Ra 3,2 мкм (Rz 20 мкм);

- капиллярный метод контроля требователен к температуре исследуемой поверхности и окружающего воздуха. Допустимые значения указываются в руководящих документах на контроль. В документе РД 13-06-2006, например, указан диапазон от -40 до +40 ˚С, хотя на практике, конечно, при таких низких температурах контроль едва ли возможен.

Помещения, в которых проводится ПВК, должны быть подключены к холодному и горячему водоснабжению. Обязательно наличие приточно-вытяжной вентиляции (с 3-кратным воздухообменом) и вытяжными зондами над рабочими зонами. Необходимо оснастить его ваннами, инструментами для нанесения материалов, очистки и сушки объектов. Понадобятся также поддоны для сбора воды. Если испытаниям подвергаются крупногабаритные изделия, обязательно наличие грузоподъёмных механизмов, подмостей, передвижных вышек и пр. Дополнительно могут понадобиться УФ-светильники, воздушные и инфракрасные обогреватели и т.д.

Даже к стенам помещения есть свои требования – для отделки нужно использовать легко моющиеся покрытия.

Методы капиллярного контроля

Согласно традиционной классификации они подразделяются на несколько групп:

- основные (собственно ПВК) и комбинированные (ПВК плюс дополнительный метод неразрушающего контроля). Примеры из последней категории – капиллярно-магнитный, капиллярно-индукционный, капиллярно-электростатический, капиллярно-радиационный поглощения, капиллярно-радиационный излучения. Справедливости ради надо признать, что комбинированные методы применяются крайне редко;

- методы проникающих растворов и фильтрующихся суспензий. Первая разновидность капиллярного контроля – классический ПВК с пенетрантом и проявителем, во втором случае к пенетранту добавляется нерастворимый порошок, которому свойствен повышенный цветовой контраст и люминесценция. Дополнительного проявления не нужно. Отфильтрованные частицы скапливаются у устья несплошности, образуя индикаторный след. Данный способ обладает меньшей чувствительностью;

- на яркостные (ахроматические), цветные (хроматические), люминесцентные и люминесцентно-цветные. Разберём их подробнее.

Яркостный капиллярный контроль считается самым простым. Его также называют меловым или керасино-меловым пробоем. Один из старейших способов дефектоскопии, где его уже много десятилетий применяют для шеек колёсных пар и других деталей подвижного состава железнодорожного транспорта. В качестве проявителя используется мел либо каолин, в качестве пенетранта – керосин. Дёшево и сердито. И очень эффективно для поиска трещин и пор.

Цветной метод базируется на использовании ярко окрашенных жидкостей. Белый проявитель, красный пенетрант – такой контраст легко и быстро «считывается» дефектоскопистом. Подходит для испытаний даже при обычном дневном свете.

Люминесцентный метод – это, если можно так выразиться, цветной метод «на максималках». Проводится в затемнённом помещении с применением ультрафиолетового освещения с длиной волны 365 нм. Индикаторная жидкость содержит люминофор, который на тёмном фоне светится сильным жёлто-зелёным цветом. Данному способу свойственна повышенная чувствительность: люминесцентный капиллярный контроль сварных соединений, околошовной зоны и основного металла способен выявлять дефекты с раскрытием всего 0,1 мкм и более.

Наконец, люминесцентно-цветной метод – самый чувствительный из всех. Предполагает регистрацию контраста между цветным индикаторным рисунком и люминесцентным. Как в видимом спектре, так и длинноволновом УФ-излучении. Сочетание источников освещение помогает регистрировать мельчайшие несплошности.

Порядок проведения

Цветная дефектоскопия сварных швов, околошовной зоны и основного металла выполняется с учётом критериев допустимости дефектов, отражённых в руководящей документации. Трактовать результаты можно по индикаторному рисунку и по фактическим параметрам трещин, раковин или пор, чётко обозначившихся после удаления всех рабочих жидкостей. В целом, основанием для положительной оценки является отсутствие протяжённых следов удлинённого вида. Что касается одиночных несплошностей, то тут всё, повторимся, зависит от инструкции.

Так, в техкарте на капиллярный контроль могут быть предписаны следующие способы заполнения полостей индикаторным веществом:

- собственно капиллярный. Пенетрант проникает самопроизвольно. Его можно распылять, наносить кистью, можно наполнить им бак и полностью погрузить в него объект;

- компрессионный. Нагнетается избыточное давление, под действием чего жидкость заполняет полости;

- вакуумный. Давление в полости опускается ниже атмосферного, и жидкость проникает в неё быстрее;

- ультразвуковой. Всю «работу делают» акустические волны;

- деформационный. Объект подвергается воздействию упругих звуковых колебаний либо находится под статической нагрузкой. Это способствует увеличению ширины раскрытия дефекта, и пенетрант легче проникает в него.

Ещё один «подводный камень» при контроле капиллярным методом: дефектоскопист должен знать, как отличить индикаторный рисунок на месте реальных дефектов от ложных следов. Этим «страдают» участки, на которых:

- повреждена микроструктура, что приводит к возникновению рисок, заусенцев, забоин, сколов окисной плёнки, коррозии и эрозии;

- изменён микрорельеф объекта и его и форма – в силу специфики технологий производства. Так, на литых деталях могут остаться характерные складки. На сварных швах – наплывы. На металле в целом – следы от режущего либо шлифовального инструмента;

- поверхность загрязнена. Капиллярный метод контроля сварных соединений очень требователен к качеству очистки. Важно следить, чтобы на поверхности не было пересохшего пенетранта, волокон от ветоши, жировых разводов, пятен от перчаток;

- имела место слабая прессовая просадка.

Если возникают сомнения, для более внимательного изучения индикаторного следа разрешено использовать лупу с 2–7-кратным увеличением. Если и это не помогает, рекомендовано проведение повторного контроля.

Аппаратура и материалы для цветной дефектоскопии

Для полноценного проведения контроля могут понадобиться следующие технические средства и принадлежности:

- контрольные образцы (обязательно с паспортом и отметкой о метрологическом обслуживании) для проверки индикаторных жидкостей;

- ультрафиолетовые фонари или светильники (для работы с люминесцентными материалами);

- светильники отражённого либо рассеянного светораспределения (для капиллярного метода контроля запрещена прямая подсветка);

- лупы (с увеличением 6–10 крат) и иные оптические приборы (1,25–30 крат) для осмотра дефектов;

- эталоны шероховатости – для оценки поверхности;

- пульверизаторы, краскораспылители и компрессоры (для пневматических агрегатов);

- кисти;

- салфетки, ветошь, марля, губки и пр.

Особую категорию составляют линии для автоматизированного капиллярного контроля деталей. Это блочно-модульные стационарные установки, состоящие из нескольких баков, смотровой кабины, источников дополнительного освещения и пр.

Из необходимых аксессуаров также отметим СИЗ – очки, перчатки, респираторы и пр.

Но главное для ПВК – это, конечно же, дефектоскопические материалы, а именно:

- пенетрант – индикаторная жидкость, заполняющая устье дефекта. Различаются по проникающей способности, вязкости и поверхностному натяжению;

- проявитель – жидкость, которая образует на поверхности равномерное матовое покрытие белого цвета. Пенетрант при этом не вымывается из полости дефектов, а потому особенно чётко виден на светлом фоне;

- очиститель – жидкость для очистки объекта и удаления лишнего объёма индикаторной жидкости.

Самые популярные материалы для капиллярного контроля выпускаются под брендами Magnaflux, Sherwin, Helling, MR Chemie, Karl Deutsch и др. Поставляются в аэрозольных баллончиках (стандартный объём – 400 мл), канистрах и даже бочках. Пенетрант, проявитель и очиститель можно приобрести по отдельности, а можно – целым набором. К примеру, в комплекте Spotcheck предусмотрены все необходимые баллончики, а также безворсовая ткань и сумка.

Если не приобретать готовые материалы, а приготавливать их самостоятельно, то делать это можно только в специально оборудованном помещении с вытяжкой.

Помимо уже упомянутых расходников, для капиллярного метода контроля сварных швов по-прежнему востребованы такие проверенные временем материалы, как керосин, ацетон, этиловый спирт, каолин, ксилол и пр. Так, если в отапливаемых помещениях для очистки поверхности можно использовать воду, то при отрицательных температурах не обойтись без спирта.

Исчерпывающий перечень расходников доступен в приложении №5 к методическим рекомендациям РД 13-06-2006.

Сообщество специалистов по капиллярному методу контроля

На форуме «Дефектоскопист.ру» зарегистрированы тысячи специалистов ПВК (ЦД), аттестованных и сертифицированных по СДАНК-02-2021 или СНК ОПО РОНКТД-02-2021 (в зависимости от того, в какой Системе НК нужно подтвердить компетенцию, чтобы зайти на объект заказчика). В специальном разделе на форуме доступны десятки обсуждения по теоретическим и практическим аспектам данного вида неразрушающего контроля. Ему также посвящена отдельная категория в электронной библиотеке «Архиус», где собрана вся актуальная нормативная документация. Если у вас есть какой-либо вопрос, вы можете поискать необходимую информацию на нашем сайте – либо создать новую тему и изложить свою проблему. Коллеги обязательно подскажут, помогут, направят на путь истинный.

Чтобы быть успешным специалистом капиллярного контроля, зарегистрируйтесь на форуме «Дефектоскопист.ру» и следите за обновлениями!

Источник

Капиллярный метод неразрушающего контроля (кнк) (капиллярная дефектоскопия)

КНК обычно используют для обнаружения дефектов, не видимых невооруженным глазом. Его абсолютную чувствительность определяют средним раскрытием дефекта типа трещин длиной 3-5 мм. выявляемого с заданной вероятностью.

Индикаторные рисунки, образующиеся при контроле, либо обладают способностью люминесцировать в ультрафиолетовых лучах, либо имеют окраску, вызываемую избирательным поглощением (отражением) части падающих на них световых лучей. Линии индикаторного рисунка имеют ширину от 0.05 до 0.3 мм (на расстоянии наилучшего зрения это соответствует угловой ширине от 15″ до Г30″). яркостный контраст 30-60% и более, а также высокий цветовой контраст. Это значительно выше соответствующих параметров поверхностных дефектов, обнаруживаемых визуально (угловой размер от Г до 10″. яркостный контраст 0-5%. цветовой контраст отсутствует).

При КНК ставятся следующие задачи: обнаружение дефекта, определение направления дефекта относительно конфигурации детали, определение размеров и формы дефекта.

В процессе КНК осуществляется следующая маркировка дефектов;

а — по количеству дефектов: А — одиночные дефекты. Б — множественные дефекты. В — сплошные дефекты:

б — по направлению дефектов:

|| -дефекты, параллельные направлению изделия:

_|_ — дефекты, перпендикулярные направлению изделия;

Z -дефекты, расположенные под углом к направлению изделия.

Основными объектами КНК являются неферромагнитные материалы: лопатки турбин из никелевых сплавов, в том числе авиационных турбин: титановый крепеж для летательных и космических аппаратов: литые детали из цветных металлов для электроники и систем автоматического управления: детали приборов и аппаратов нефтяной и химической промышленности.

КНК позволяет диагностировать объекты контроля любых размеров и форм, изготовленных из чёрных и цветных металлов и сплавов, пластмасс, стекла, керамики, а также других твёрдых неферромагнитных материалов. При этом выявляются такие дефекты, как трещины, пористость, рыхлоты.

При КНК применяют следующие материалы:

1. В качестве пенетранта — различные жидкие растворы, чаше всего на основе керосина, в который добавляются красители или люминофоры, светящиеся под действием ультрафиолетового излучения. Например, пенетрант «А» состоит из 700 мл керосина, 300 мл бензина Б-70. 30 г тёмно-красного красителя. Пенетрант «Е» состоит из керосина (800 мл), бензола (200 мл) и тёмно- красного красителя. Существуют пенетранты. у которых в керосин добавлены ацетон, бензин и краситель, или трансформаторное масло, скипидар и краситель, и ряд других.

Люменисцирующие пенетранты представляют собой смеси органических растворителей, масел, керосина с добавками поверхностно-активных веществ (ПАВ) и люминесцирующих веществ: масел, нефти, норнола, эмульсола и др.

2. Очищающую жидкость, которая предназначена для удаления пенетранта с поверхности контролируемого объекта. В качестве очищающих жидкостей используются вода, вода с добавлением ПАВ. органические растворители, смесь масла с керосином и другие жидкости. Например, масло МК-8-65% объема, толуол — 30%. эмульгатор ОП-7

3. Гаситель, который представляет собой состав для устранения окраски или люминесцентных остатков пенетранта без удаления его с контролируемой поверхности. В качестве гасителей используется, например, вода с кальцинированной содой (гаситель О201). спирт с поверхностно активным веществом ОП-7 (гаситель О300) и другие вещества.

4. В качестве проявляющих веществ — агар-агар, крахмал, порошок окиси магния, суспензия каолина в ацетоне и многие другие материалы, которые адсорбируют пенетрант. проникший в дефекты, и тем самым позволяют фиксировать их на поверхности контролируемого объекта.

Для выполнения КНК применяется следующая аппаратура:

1 — ванны для мойки и насыщения изделия пенетрантом:

2 — шкафы для сушки изделий:

3 — устройства для нанесения пенетранта:

4 — оптические устройства для фиксации дефектов визуально, с помощью фотосъёмок и для облучения пенетранта ультрафиолетовыми лучами в случае применения люминесцирующих веществ.

Проникающую жидкость наносят на предварительно очищенную поверхность деталей, чтобы заполнить полости возможных поверхностных дефектов. Продолжительность контакта жидкости с поверхностью детали зависит от физических свойств жидкости, характера обнаруживаемых дефектов и способа заполнения жидкостью полостей дефектов.

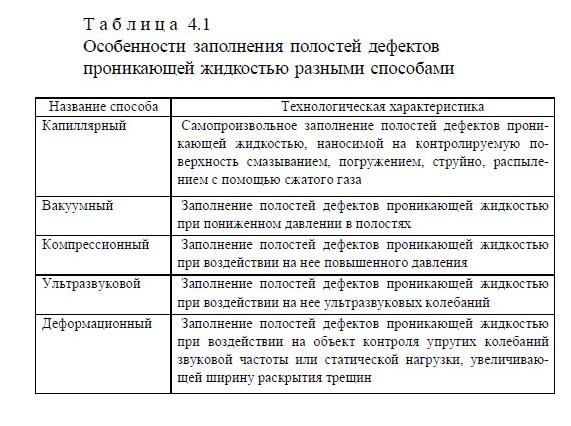

В табл. 4.1 приведены способы заполнения полостей дефектов пенетрантом. Наиболее простым и распространенным в производственных условиях является капиллярный способ. При этом для улучшения проникновения жидкости в полости может подогреваться проникающая жидкость или проверяемая деталь.

При вакуумном способе деталь помешают в герметичную камеру, из которой откачивают воздух. После подачи проникающей жидкости камеру разгерметизируют. Жидкость заполняет полости дефектов под действием капиллярного и атмосферного давлений. При разрежении около 1 Па выявляются трещины шириной на порядок меньше, чем при капиллярной пропитке.

При компрессионном способе жидкость быстро заполняет полости дефектов под действием капиллярного и внешнего избыточного давлений. При этом достигается более полное заполнение полостей дефектов, однако многие пенетранты изменяют свои свойства при увеличении давления — увеличивается вязкость, ухудшается смачиваемость твердых тел. в результате эффективность способа невелика.

При ультразвуковом способе ускоряется процесс заполнения полостей дефектов, особенно загрязненных. Высокой эффективности способ достигает при использовании пенетрантов средней и высокой вязкости (нориола, шубнкола. смесей масла с керосином), когда направление колебаний совпадает с плоскостью полости дефекта.

Под воздействием статических сил увеличивается ширина раскрытия полости дефектов, улучшаются условия заполнения этих полостей н выявления дефектов ннзковязкимн жидкостями.

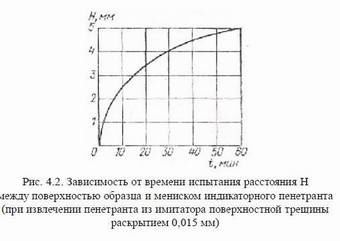

При обычных условиях, например, заполнение поверхностных трещин раскрытием 0.002 мм и глубиной происходит за 20 с: такая же трещина глубиной 3 мм полностью заполняется примерно за 40 с.

Скорость заполнения сквозных дефектов зависит от их размеров и конфигурации, время заполнения измеряется секундами.

Индикаторные пенетранты для красок и люминофоров, приготовленные на основе растворителей (керосин, бензин и т.п.). достаточно быстро испаряются. Длительная выдержка пенетранта на контролируемой поверхности может привести к его высыханию и выпадению в виде осадка из частиц красителя или люминофора. Эти частицы, являясь сорбентом, могут привести к извлечению пенетранта из устья дефекта: в результате выявление дефектов при контроле ухудшается. Для предотвращения высыхания можно периодически наносить дополнительно пенетрант. однако это процесс трудоемкий, особенно при контроле больших площадей, поэтому время нахождения пенетранта на контролируемой поверхности обычно ограничено 3-5 мин. После этого индикаторный пенетрант необходимо удалить с поверхности КО.

Способы удаления проникающей жидкости с поверхности выбирают с учетом необходимости сохранения ее в полостях дефектов, а также типа пенетранта. шероховатости поверхности, условий контроля, объема работ и требуемой производительности труда. При локальном контроле условиях в случае использования невысыхающих жидкостей детали протирают ветошью или бумагой. При большом объеме работ или при контроле шероховатых деталей (с чистотой обработки поверхности ниже пятого класса) этот способ непригоден. В этих случаях применяют промывку органическими растворителей!, водой и пр. Для удаления невысыхающих жидкостей применяют обдувку струей песка, дроби, косточковой крошки, опилок и т.п. Гашением устраняется люминесценция или окраска при использовании специальных проникающих жидкостей. При контроле массовых деталей в цеховых условиях применяют комбинированный способ удаления проникающей жидкости с поверхности деталей.

Полноту удаления пенетранта определяют визуально или (при люминисцентном методе) в ультрафиолетовом свете. Оценку считают удовлетворительной, если отсутствует светящийся или окрашенный фон.

Если фон обнаружен, для повторной очистки используют очиститель типа O-l или 0-2. При температуре окружающего воздуха ниже 8°С индикаторный пенетрант с поверхности КО снимают бязью, смоченной в спирте. Влагу с поверхности изделия удаляют влажной бязью до полного исчезновения с нее капель воды, после чего поверхность считается подготовленной к следующей операции. Проявитель чаще всего наносят кистью. При этом расход проявителя значительно меньше, чем при нанесении его краскораспылителем, окружающий воздух меньше насыщается вредными для человека парами растворителей и аэрозолей.

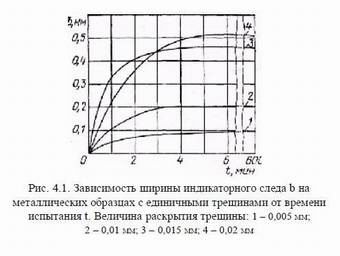

Средняя ширина индикаторного следа определяется в основном раскрытием поверхностной единичной трещины. Следовательно, для надежного выявления поверхностных дефектов при проведении технологических операций контроля необходимо обеспечить сохранение пенетранта в устье дефекта от момента нанесения до момента его извлечения из дефекта, поэтому операции по нанесению и удалению проникающей жидкости и нанесению проявителя должны проводиться непосредственно одна за другой с минимальным интервалом времени, не следует допускать длительной сушки поверхности после удаления пенетранта. длительной промывки КО и т.п.

Освещенность исследуемой поверхности должна быть не ниже 50 лк. Контроль проводят в затененном помещении, а в полевых условиях — при местном затемнении. При цветном контроле естественное или искусственное освещение на контролируемом участке должно быть не менее 3000 лк. С поверхностей деталей, прошедших контроль и признанных годными, удаляют проявитель и следы других дефектоскопических материалов одним из перечисленных способов: протиркой, промывкой, анодной обработкой, выжиганием, органическими растворителями.

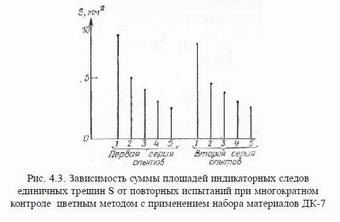

В некоторых случаях в условиях производства возникает необходимость многократного контроля. Перед повторным контролем проводят полный цикл подготовки изделий, тщательно промывая КО ацетоном, бензином или другими растворителями для удаления остатков дефектоскопических материалов из поверхностных дефектов. Небольшие изделия перед повторным контролем рекомендуется помещать на несколько часов в растворители индикаторного красителя. В качестве иллюстрации влияния первичного контроля на последующие проверки на рис. 4.3 приведены результаты двух серий (каждая по пять раз) контроля образцов из стали, на которых при первичном осмотре было обнаружено 11 единичных трещин.

Между сериями испытаний образцы помешали на 8-10 ч в растворители индикаторного красителя. Из рис. 4.3 видно, что такая обработка образцов почти полностью исключает влияние загрязнений дефектов остатками дефектоскопических материалов, используемых на предыдущих стадиях контроля.

КНК подразделяется на четыре уровня, как указано в табл. 4.2.

У КНК есть верхний и нижний пределы чувствительности. Верхний предел определяется наибольшей шириной дефекта, при которой пенетрант полностью вытекает из него, образуя размытое облако. Нижний предел определяется настолько малым дефектом, что проникшего в него пенетранта недостаточно для обнаружения.

Чувствительность КНК определяется геометрическим к. и оптическим ко факторами: KKHK=f(kr. ko). где f- знак функции.

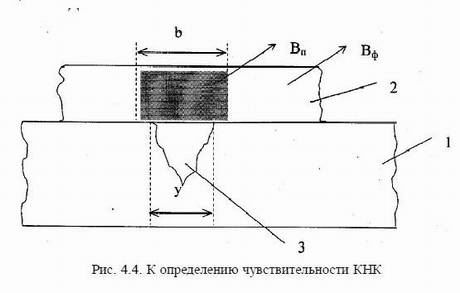

Геометрический фактор определяется как k=l-y/b, где у— ширина устья дефекта, a b — ширина выделившегося пенетранта. как показано на рис. 4.4.

Здесь 1 — контролируемое изделие. 2 — проявитель. 3 — дефект. В6 и Ва — интенсивности света, отражённого от проявителя (фон) и от выделившегося из дефекта пенетранта. Оптический фактор определяется отношением интенсивностей света: ко= В./ Вп .

Приборы для КНК выпускаются серийно. В качестве примеров приведём отечественный прибор ЛДА-3 н прибор США «Тнн-Kq) АФБ». Последний позволяет контролировать в течение часа до 500 лопаток турбин.

Основные положения, которые необходимо знать при КНК. следующие.

1. Подготовку изделий к контролю (удаление жидкостей из поверхностных дефектов) можно проводить путем их нагрева или нанося на их поверхность проявитель. При нагреве изделий выше температуры кипения жидкостей происходит удаление жидкости из дефектов за счет образования пузырьков пара. Температура, при которой происходит выброс жидкости из дефекта, зависит от величины раскрытия дефекта. При широких является практически мгновенно. При нагреве изделий ниже температуры кипения жидкости очистка дефектов происходит за счет испарения жидкостей и пленочного массопереноса ее по стенкам дефекта. Нанесение проявителя на контролируемую поверхность обеспечивает удаление жидкости из устья дефектов приблизительно за 20 мин.

2. Размер индикаторного следа от поверхности единичной трещины определяется в основном объемом индикаторного пенетранта. находящегося в устье трещины, поэтому надежное выявление поверхностных дефектов обеспечивается при условии сохранения пенетранта в устье дефекта от момента его нанесения до момента извлечения его из дефекта.

3. Осмотру с целью обнаружения дефекта не подвергаются детали, состояние проявителя в зонах контроля которых затрудняет видимость индикаторных рисунков. Например, при цветовом варианте КНК осмотру не подвергаются детали, если в слое проявителя имеются пятна не удаленной красной проникающей жидкости, пятна и потеки масляно-керосиновой смеси, непокрытые проявляющей краской участки зоны контроля, частицы пыли, ветоши, следы каких-либо посторонних материалов (из-за применения загрязненных инструментов, приспособлений — краскораспылителей, кистей, захватов и др.).

Общий осмотр проводят невооруженным глазом или с применением луп малого увеличения с большим полем зрения 2.

Размер индикаторного следа от поверхности единичной трещины определяется в основном объемом индикаторного пенетранта. находящегося в устье трещины, поэтому надежное выявление поверхностных дефектов обеспечивается при условии сохранения пенетранта в устье дефекта от момента его нанесения до момента извлечения его из дефекта.

3. Осмотру с целью обнаружения дефекта не подвергаются детали, состояние проявителя в зонах контроля которых затрудняет видимость индикаторных рисунков. Например, при цветовом варианте КНК осмотру не подвергаются детали, если в слое проявителя имеются пятна не удаленной красной проникающей жидкости, пятна и потеки масляно-керосиновой смеси, непокрытые проявляющей краской участки зоны контроля, частицы пыли, ветоши, следы каких-либо посторонних материалов (из-за применения загрязненных инструментов, приспособлений — краскораспылителей, кистей, захватов и др.).

Общий осмотр проводят невооруженным глазом или с применением луп малого увеличения с большим полем зрения. При осмотре отыскивают окрашенный или люминесцирующнй индикаторный рисунок, обращая внимание на основные признаки:

— Трещины любого происхождения, волосовины, закаты, неслитнны. непровары. неспаи, плены выявляются в виде четких, иногда прерывистых окрашенных линий различной конфигурации (рис.4.5. 4.6)

— Растрескивание материала, межкристаллнтная коррозия участков поверхности крупнозернистых сплавов проявляются в виде группы отдельных коротких линий или сетки (рис.4.7. б)

— Межкристалльная коррозия участков поверхности мелкозернистых сплавов выявляется в виде пятен, размытых полос:

— Поры, язвенная коррозия, выкрашивание материала, эрозионные повреждения поверхности выявляются отдельными точками, звездочками (рис.4.7, а).

Обнаружение рисунка, соответствующего указанным выше основным признакам, служит основанием для анализа допустимости дефекта по его размеру, положению, характеру.

Источник