Технология лекарств промышленного производства — часть 261

ЛЕКАРСТВЕННЫЕ СРЕДСТВА ДЛЯ ПАРЕНТЕРАЛЬНОГО ПРИМЕНЕНИЯ

и автоматизации ампульного производства. С этой целью дрот калибруют по

наружному диаметру с помощью калибровочных машин.

Мойка и сушка дрота. Известно несколько способов мойки дрота. Са-

мым распространенным является камерный способ. Установка для промывки

представляет собой две герметически закрывающиеся камеры, загружаемые

вертикально стоящими пучками дрота. Камеры заполняются горячей водой или

раствором моющего средства, после чего производится подача пара или сжато-

го воздуха через барботер. Затем жидкость из камеры сливается и дрот промы-

вается душированием обессоленной водой под давлением. Для сушки внутрь

камеры подается горячий фильтрованный воздух. Более эффективным является

способ мойки с помощью ультразвука. Установка такой мойки трубок работает

следующим образом. Трубки в горизонтальном положении подаются на транс-

портные диски, подходят к газовым горелкам для оплавления с одной стороны

и погружаются в барабан ванны, заполненной горячей водой очищенной. На

дне ванны расположен ряд магнитострикционных генераторов ультразвука.

Дополнительно в отверстия трубок из сопел подается струя воды. Таким обра-

зом, воздействие ультразвука сочетается со струйной мойкой. Вымытые трубки

подвергаются сушке в воздушных сушилках при температуре 270°С.

Значительно улучшает эффективность мойки контактно-ультразвуковой

способ, так как в данном случае к специфическим воздействиям ультразвука

(кавитация, давление) добавляется механическая вибрация трубок с высокой

частотой.

Выделка ампул. В европейских странах и в нашей стране ампулы изго-

тавливают на стеклоформующих автоматах роторного типа при вертикальном

положении трубок и непрерывном вращении ротора. Производительность таких

автоматов колеблется в пределах 5000-10000 ампул в час. Они имеют автома-

тическую систему подачи трубок в рабочую зону, благодаря чему один рабочий

может одновременно обслуживать две или три машины. На отечественных за-

водах применяются автоматы производства Венгрии, Германии, Италии и др.

Внутри станины – основания автомата – расположен привод непрерывно

вращающейся карусели, несущей на себе определенное количество пар верти-

кальных верхних и нижних шпинделей (патронов). На верхней плите карусели

установлены накопительные барабаны для автоматической загрузки трубками

верхних шпинделей, внутри карусели закреплены неподвижные горелки. Кару-

сель охватывает кольцо, совершающее качательное движение вокруг ее оси и на

Источник

ИЗГОТОВЛЕНИЕ АМПУЛ

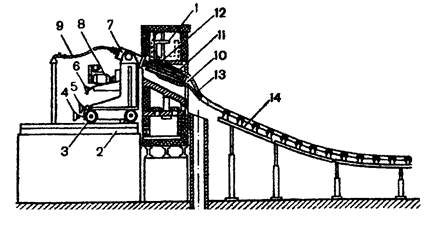

Изготовление ампул осуществляется из стеклянных трубок (дрота медицинского), которые производятся из жидкой стеклянной массы на специальных линиях АТГ 8-50 путем вытягивания в горизонтальном положении (рис.1).

Рис.1. Машина для горизонтального вытягивания дрота(Л.А. Иванова, 1991)

1 — питатель стекловаренной печи; 2 — корпус; 3 — колеса для перемещения машины по рельсам; 4, 5. 6 — регуляторы; 7 — шпиндель машины;8 — электродвигатель для вращения шпинделя; 9 — гибкий шланг для подачи воздуха внутрь вытягиваемой трубки; 10 — труба из жароупорной стали; 11 — вращающийся керамический мундштук; 12. 13 — струя стекломассы, льющаяся из питателя печи на керамический мундштук; 14 — роликовый конвейер.

Освоено также производство вертикально-горизонтальным способом. Длина трубок должна составлять 1500+50мм, их обрезка производится механико-термическим способом.

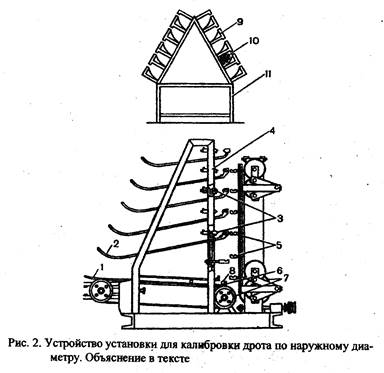

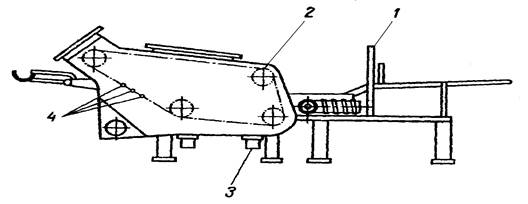

Калибровка дрота производится по наружному диаметру на машине Н.А. Филипина (рис.2.). Стеклянные трубки (8) по направляющим (1) скатываются до упора (6), откуда при помощи захватов (5) ступенчато подаются на калибры (3). Если диаметр трубки больше диаметра калибра, то при следующем такте трубка поднимается захватами вверх на следующий калибр и т.д. Захваты укреплены на общей планке (4), совершающей при помощи привода (7) движение по «восьмерке» в направлении расположения калибров, что обеспечивает перенос стеклянных трубок с одного калибра на другой. Трубки, диаметр которых соответствует диаметру калибра, по наклонным направляющим скатываются в накопитель (2), откуда поступают на мойку.

(Л.А. Иванова, 1991)

Операция промывки дрота осуществляется камерным, ультразвуковым или контактно-ультразвуковым способом.

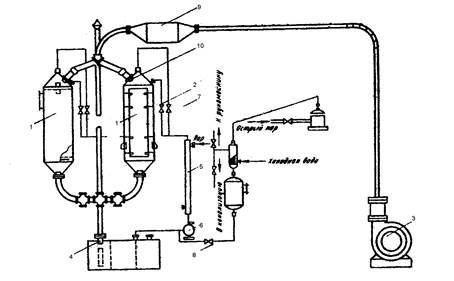

Камерный способ.Установка для промывки (рис. 3) представляет собой две герметически закрывающиеся камеры (1), поочередно загружаемые вертикально стоящими пучками дрота. После загрузки камеру закрывают и заполняют горячей водой (80-70 О С) через штуцер (2). Дрот замачивают в течение 1-1,5 часов, после чего воду спускают в бачок (4) для фильтрования отработанной воды и начинают промывку дрота душированием сначала горячей профильтрованной водой, а затем горячей очищенной водой. По окончании промывки в камеру подают подогретый воздух для сушки дрота.

Рис.3. Установка для мойки стеклодрота(И.А. Муравьев, 1980)

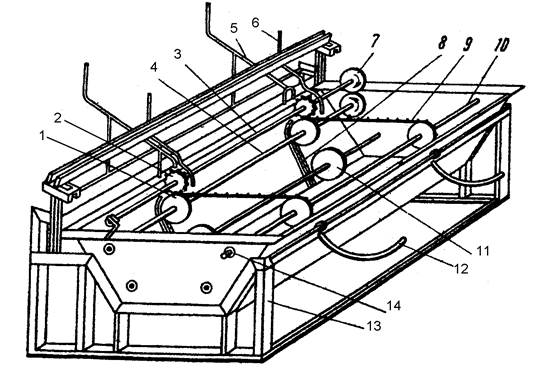

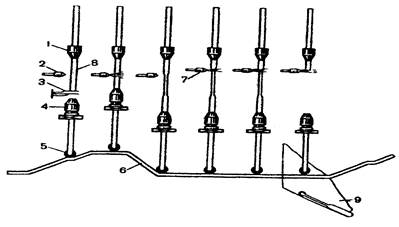

Ультразвуковой способ. Установка (рис. 4) представляет собой горизонтальную ванну, укрепленную на станине (13), и имеет следующие основные узлы: питатель (5,6), цепной транспортер (9), душирующее устройство (14) и приемник вымытого стеклодрота (12). Регулировка поступления стеклодрота на распределительные звёздочки (2) ведомого вала (3) осуществляется с помощью верхней(6) и нижней (5) направляющих питателя.

Ведомый вал связан с ведущим валом (4) двумя шестернями (7). Распределительные звездочки сменные и устанавливаются в зависимости от диаметра стеклодрота. В торцовые стенки ванны вмонтированы три неподвижных вала (10), несущие по два свободно вращающихся ролика (11). На ведущем валу закреплены две звездочки (1), с помощью которых осуществляется работа транспортера. В отверстие дна ванны вмонтированы четыре магнитострикционных преобразователя. По бокам и дну ванны установлены направляющие (8) для регулирования зазора при движении стеклодрота. В торцовой стенке ванны на выходе имеется душирующее устройство (14).

Рис.4. Установка для мойки стеклодрота ультразвуком(И.А. Муравьев, 1980)

Процесс мойки осуществляется следующим образом: после калибровки стеклодрота укладывается на нижней направляющей питателя и скатывается на звездочки, которые передают его транспортёру, продвигающему стеклодрот через ванну над магнитострикторами, где он подвергается воздействию ультразвука. На выходе из ванны стеклодрот душируется струёй горячей (60-70 0 С) воды, предварительно очищенной на фильтр-прессе.

Контактно-ультразвоковой способ.Установка для промывки представлена на рис. 5. Дрот загружается в приемник, автоматически выравнивается по торцу (l), поштучно загружается в несущую цепь (2). С помощью, которой вводится в контакт с рабочей поверхностью магнитострикционных преобразователей (3).Озвученный дрот ополаскивается струей профильтрованной воды(4) под давлением 6 кгс/см.

Рис. 5. Установка для контактно-ультразвуковой мойки стеклодрота

(И.А. Муравьев, 1980)

Сушка дрота. При использовании ультразвуковых способов промывки дрота дополнительно необходимо использование воздушных сушилок. Дрот в воздушные сушилки устанавливают собранным в пучки. После сушки каждый пучок дрота с обеих торцевых сторон обёртывают плотной бумагой под обвязку. В таком виде пучки дрота хранят до подачи на изготовление ампул.

Выделка ампул. На отечественных заводах для изготовления ампул широко применяют полуавтоматы «Амбег», «Матвер» и ИО·8 «Тунгсрам». На рис. 6 представлена схема получения ампул на данных полуавтоматах.

Рис.6. Схема получения ампул на полуавтоматах(Л.А. Иванова, 1991)

1 – верхний патрон; 2 – горелка с широким пламенем; 3 – ограничительный упор; 4 – нижний патрон; 5 – ролик; 6 – копир; 7 – горелка с острым пламенем; 8 – стеклянная трубка; 9 – готовая ампула.

На роторе вращается 15 пар верхних и нижних патронов. Трубки загружаются в накопительные барабаны, предназначенные для каждой пары патронов, и проходят 6 позиций:

— трубки (8) подаются из накопительного барабана внутрь патрона (1). С помощью ограничительного упора (3) устанавливается их длина. Верхний патрон сжимает трубку, оставляя её на постоянной высоте на всех позициях;

— к вращающейся трубке подходят горелки с широким пламенем (2) и нагревают их до размягчения стекла. В это же время нижний патрон (4), двигаясь по копиру (6), поднимается вверх и зажимает нижнюю часть трубки;

— нижний патрон; продолжая движение на ролике (5) по копиру, опускается вниз, и размягченное стекло трубки вытягивается в капилляр;

— к верхней части капилляра подходит горелка с острым пламенем (7). На этой позиции происходит отрезка капилляра;

— одновременно с отрезкой капилляра происходит запайка донышка следующей ампулы;

— нижний патрон освобождает зажимы, и полученная ампула опускается на наклонный лоток (9). Трубка с запаянным донышком подходит к ограничительному упору l-й позиции и цикл работы автомата повторяется.

Недостатком такого способа изготовления ампул является образование внутренних напряжений. Опасность использования таких ампул связана с тем, что при тепловой стерилизации в местах наибольших внутренних напряжений могут образоваться микротрещины, обнаружить которые обычно применяемыми методами контроля невозможно.. Поэтому после изготовления происходит снятие напряжений с помощью отжига ампул в специальных печах.

Источник

Стадии изготовления ампул:получение дрота,его калибровка, мойка и сушка дрота. Способы мойки дрота, их достоинства и недостатки. Устройство поточной линии для мойки и сушки дрота

Изготовление ампул на полуавтоматах Производство ампул осуществляется из стеклянных трубок (дрота медицинского) и включает следующие основные стадии: изготовление стеклодрота мойка сушка дрота выделка ампул. Стеклодрот выпускается на стекольных заводах из медицинского стекла. Качество дрота регламентируется следующими показателями: конусность, равностенность, прямолинейность, отмываемость загрязнений. Дрот должен быть однородным (без пузырьков воздуха и механических включений), правильной формы в разрезе (круг, а не эллипс) и одинакового диаметра по всей длине.

Дрот производится из жидкой стеклянной массы фирмы «Тунгсрам» (Венгрия) путем вытягивания на специальных линиях AT 2-8-50, установленных на стекловаренных печах. Длина трубок должна составлять 1500±50 мм, наружный диаметр от 8,0 до 27,00 мм, что регулируется изменением количества стекломассы на формовочные устройства, изменением величины давления воздуха и скорости вытягивания. Основные требования, предъявляемые к стеклодроту: отсутствие различных включений (изъянов) чистота наружной и внутренней поверхностей стандартность по размеру трубки должны быть цилиндрическими и прямолинейными.

Калибровка дрота. Для получения ампул одной партии (серии) необходимо применять трубки одного диаметра и с одинаковой толщиной стенок, чтобы ампулы одной серии имели заданную вместимость. Точность калибровки определяет стандартность ампулы и имеет большое значение для механизации и автоматизации ампульного производства. С этой целью дрот калибруют по наружному диаметру на машине Н. А. Филипина (рис. 1). Стеклянные трубки 7, попадая в машину по направляющим 1, скатываются до упора 6. Откуда при помощи захватов 5 подаются на калибры 3. На вертикальной раме машины 4 укреплено пять калибров. Если диаметр трубки больше отверстия калибра, трубка поднимается выше захватами вверх на следующие калибры с большим зазором. Трубки, диаметр которых соответствует размеру калибра, по наклонным направляющим скатываются в накопитель 2, откуда поступают на мойку.

Мойка и сушка дрота. Известно несколько способов мойки дрота, самый распространенный из них — камерный способ. Установка для промывки представляет собой две герметически закрывающиеся камеры, загружаемые вертикально стоящими пучками дрота. Камеры заполняются горячей водой или раствором моющего средства, после чего производится подача пара или сжатого воздуха через барботер. Затем жидкость из камеры сливается и дрот промывается душированием обессоленной водой под давлением. Для сушки внутрь камеры подается горячий фильтрованный воздух. К недостаткам камерного способа мойки трубок относят большой расход воды, малую скорость подачи воды (около 10 см/с при необходимых 100 см/с) для преодоления адгезивных сил. Повысить эффективность данного способа возможно струйной подачей воды, созданием турбулентных потоков, за счет усовершенствования барботажа. Более эффективным считают способ мойки с помощью ультразвука. Установка мойки трубок работает следующим образом. Трубки в горизонтальном положении подаются на транспортные диски, подходят к газовым горелкам для оплавления с одной стороны и погружаются в барабан ванны, заполненной горячей водой очищенной. На дне ванны расположен ряд магнитострикционных генераторов ультразвука. Дополнительно в отверстия трубок из сопел подается струя воды. Таким образом воздействие ультразвука сочетается со струйной мойкой. Вымытые трубки сушат в воздушных сушилках при температуре 270 °С. Значительно улучшает эффективность мойки контактно-ультразвуковой способ, так как в данном случае к специфическим воздействиям ультразвука (кавитация, давление, ветер) добавляется механическая вибрация трубок с высокой частотой.

Вопрос

Технологический процесс производства лекарств в ампулах, осуществляемый в ампульных цехах химико-фармацевтических предприятий, складывается из следующих основных стадий:

2) приготовления инъекционного раствора,

4) запайки ампул,

7) маркировки и упаковки.

Получение растворителя.

В качестве растворителя для инъекционного раствора применяются вода и различные неводные жидкости: масла, полусинтетические и синтетические растворители. Получение воды для инъекций на фармацевтических предприятиях осуществляется при помощи высокопроизводительных дистилляторов, обеспечивающих соответствующее качество воды, включая ее апирогенность.

Лекарственные вещества, нерастворимые в воде, растворяют в неводных растворителях, которые также применяют для получения инъекционных растворов лекарственных веществ, нестойких в водных растворах. В качестве неводных растворителей, помимо персикового, миндального и арахисного масел, используют пропиленгликоль, глицерин (до 30%), полиоксиэтиленгликоль, этилолеат, изопропилмиристат, бензилбензоат.

Выделка ампул.

Изготовление ампул осуществляется в специальном отделении ампульного цеха, оборудованном соответствующими автоматами и полуавтоматами. Изготавливают ампулы из длинных стеклянных трубок — дрота, который поступает на фармацевтические предприятия со стекольных заводов.

.Подготовка ампул к наполнению.

Изготовленные на ампульных автоматах и полуавтоматах ампулы должны быть подвергнуты специальной очистке, прежде чем их можно будет наполнять инъекционным раствором.

Процесс подготовки ампул к наполнению включает обрезку капилляров, мойку и сушку ампул. Поскольку на машинах, изготавливающих ампулы, после их выделки осуществляется немедленная запайка с целью герметизации и предотвращения дальнейшего загрязнения поверхности ампул в период их хранения в цехе до момента заполнения раствором, перед мытьем и сушкой ампулы необходимо открыть, т. е. обрезать их капилляры.

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ — конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой.

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

Источник