- Переработка угля

- Пиролиз

- Низкотемпературный пиролиз или полукоксование

- Другие способы переработки угля

- Каменный уголь — переработка вчера, сегодня и завтра

- Угольное прошлое

- Пиролиз

- Полукоксование

- Деструктивная гидрогенизация

- Газификация

- Плазмохимическая переработка

- А что завтра

- Уголь: свойства, способы переработки, применение

- Добыча угля

- Шахтный способ

- Карьерный способ

- Переработка и обогащение угля

- Подготовка

- «Простое» обогащение

- Флотация

- Гравитационное обогащение

- Применение

- В энергетике

- В строительстве

- В медицине

- Месторождение в России и мире

- Запасы угля в России

- Страны, добывающие уголь

Переработка угля

Угольная промышленность в Российской Федерации всегда являлась довольно важной отраслью, поскольку уголь применялся во различных отраслях промышленности. Он издавна считался крайне перспективным сырьем для получения энергии и множества химических продуктов. Да и сегодня уголь не утратил популярности. В этой статье мы рассмотрим различные процессы переработки угля.

Самым первым и самым крупным потребителем угля с 19 века являлся транспорт. Чуть позже его начали применять для производства электроэнергии, металлургического кокса, создания в процессе химической переработки различных соединений, углеграфитовых конструкционных материалов, пластмасс, горного воска, синтетического, жидкого и газообразного высококалорийного топлива, высокоазотистых кислот для удобрения. Существуют различные способы переработки угля.

Пиролиз

Этот же процесс называют коксованием. Он появился XVIII столетии. Во время этой реакции каменный уголь подвергается нагреванию в специальных коксовых печах, без доступа воздуха. Эта реакция происходит с образованием нескольких продуктов:

- пористое, твердое вещество – кокс и летучие вещества, из которых в процессе охлаждения образуется аммиачная вода

- каменноугольная смола

- газообразные соединения.

Каменноугольную смолу в дальнейшем также подвергают перегонке, вследствие чего получают легкое масло, в составе которого присутствуют ароматические углеводороды, к примеру, бензол, толуол, среднее масло (фенолы) и тяжелое масло (нафталин).

Переработка угля методом коксования включает такие этапы:

- подготовка к коксованию

- собственно коксование

- улавливание и переработка летучих соединений.

Во время подготовительной стадии осуществляется обогащение, чтобы удалить минеральные примеси, низкосернистых, малозольных, коксующихся углей. Сырье измельчается до зёрен размером примерно 0,3 мм, разные сорта угля смешиваются между собой. После этого происходит сушка полученной «шихты».

Для реализации коксования шихту помещают в щелевидную коксовую печь, которая имеет ширину 400—450 мм и объём 30-40 м³. В каналах боковых простенков печей, созданных из огнеупорного кирпича, обогрев происходит продуктами сгорания газов: коксового, доменного, генераторного.

Нагрев продолжается на протяжении 14-16 часов. Весь процесс реализуется при температуре от 900 до 1050 °C. Конечным продуктом является кокс (75-78 % от объема исходного угля) в форме «коксового пирога» (спёкшейся в пласт массы) — выталкивается особыми устройствами («коксовыталкивателями») в железнодорожные вагоны. Там происходит охлаждение («тушение») водой или газом (азотом).

В условиях температуры 250 градусов Цельсия из угля происходит испарение воды, улетучивается угарный газ и углекислый газ. Когда температура поднимается до 350 градусов улетучиваются углеводороды, продукты азота и фосфора. При 500 градусах сырье спекается с образованием полукокса, а когда температура поднимается до 700 градусов и выше улетучивается водород и получается кокс.

Смесь паров и газов, которые выделяются в реакции и составляют около 25 % от массы угля, отводится по газосборнику для улавливания и дальнейшей переработки. Чтобы разделить летучие продукты их охлаждают при помощи впрыскивания распыленной воды (от 70 °C до 80 °C). Во время этой реакции выделяется больше половины объема смол, а последующее охлаждение парогазовой смеси осуществляется в кожухотрубчатых холодильниках (до 25-35 °C). Конденсаты соединяют вместе. Далее после их отстаивания образуется надсмольная вода и каменноугольная смола. После этого начинается очищение сырого коксового газа от NH3 и H2S, промывание поглотительным маслом (чтобы выделить сырой бензол и фенол), серной кислотой (чтобы выделить пиридиновые основания). После очистки коксовый газ, составляющий 14-15 % от объема угля, используют как топливо для обогрева батареи коксовых печей, а также для других целей.

Объем надсмольной воды составляет 9-12 % от объема угля. Из нее методом отгонки паром получают: NH3 (в виде концентрированной аммиачной воды), фенолы, пиридиновые основания. Очищенной водой в смеси с технической водой тушат кокс или осуществляют биологическую очистку сточных вод на очистных сооружениях.

Каменноугольная смола, которая составляет примерно 3-4 % от массы угля. В составе смолы присутствует много органических веществ. На сегодняшний день ученым удалось идентифицировать лишь 60 % компонентов смолы, а это свыше 500 веществ. При помощи ректификации смолу разделяют на фракции: нафталиновую, поглотительную, антраценовую и каменноугольный пёк. После ректификации из полученных продуктов выделяют:

- нафталин

- антрацен

- фенантрен

- фенолы

- каменноугольные масла.

Коксохимические заводы являются одним из крупнейших потребителей каменного угля — до ¼ мировой добычи.

Низкотемпературный пиролиз или полукоксование

Переработка каменного угля методом низкотемпературного пиролиза осуществляется в условиях температуры 500°С. Таким образом получают искусственное жидкое и газообразное топливо.

Главные продукты полукоксования:

- полукокс – от 55 до 70%

- первичный газ – от 80 до 100 м3/т

- первичная смола – от 10 до 40%.

Горючее, полученное таким методом имеет более высокую ценность, чем твердое. Полученное топливо называют горючим газом, который служит топливом с более высокой теплотой сгорания, а также сырьем для реакций органического синтеза. Кроме газа в процессе реакции образуется смола, из которой создают моторное топливо и растворители. Третьим соединением по этой реакции является полукокс, служащий местным топливом. Для осуществления полукоксования применяется низкосортный уголь, в котором высокое содержание золы.

В 18 веке часто использовали процесс полукоксования бурого угля для получения осветительного масла. Промышленными масштабами полукоксование начали осуществлять в начале 19 века. Однако в конце 19 века об этой реакции стали забывать, и лишь в 30-х годах 20 века вследствие возникшей необходимости получения бездымного топлива в Великобритании, а после и в Германии. В это время фиксируется возобновление промышленного производства полукокса из каменных углей.

Для этого процесса применяют главным образом угли, которые отличаются повышенным образованием летучих веществ и дают большой выход первичной смолы.

Процесс полукоксования проводится в две стадии:

- при 320-480°С происходит интенсивное выделение паров смолы, газа с образованием пластической массы

- при 480-550°С осуществляется деструкция твёрдых остатков, а также образуются и выделяются жидкие и газообразные продукты, а также образуется твёрдый полукокс.

В процессе полукоксования углей применяется несколько видов печей (реакторов), которые отличаются главным образом по типу теплоносителя (газовый, твёрдый) и системе обогрева (внутренний, внешний). Все эти системы и аппараты обеспечивают максимальный выход смолы, равномерный по показателям полукокс, высокую производительность в условиях минимального расхода тепла на процесс.

Другие способы переработки угля

Кроме таких известных методов, как коксование и полукоксование, сегодня для переработки угля часто применяют метод гидрирования. В результате такой реакции получают жидкое топливо, которое используется как моторное.

Еще одним методом является газификация, в процессе которой образуются горючие газы.

Однако наиболее высокой перспективой обладают плазмохимические процессы переработки каменного угля. Реализация таких процессов проводится в полностью автоматическом режиме, который помогает предотвратить вредные выбросы в окружающую среду золы, таких опасных веществ, как сера и прочие вредные вещества. Стоит отметить, что еще одни достоинством данного метода является использование оборудования небольших размеров.

Источник

Каменный уголь — переработка вчера, сегодня и завтра

Когда-то Менделеев сказал, что топить нефтью — все равно что кидать в печь ассигнации. То же самое можно сказать и про каменный уголь. Переработка позволяет снизить нагрузку на экологию и практически избавляет уголь от серосодержащих вредных примесей. Рассмотрим же основные способы и процессы переработки угля, а также результат и полученные из него продукты.

Угольное прошлое

С углем как топливом человечество знакомо еще со времен Древней Греции. Но как самостоятельная отрасль угольная промышленность выделилась лишь в 18 веке. В начале 19 века уголь стали использовать весьма активно — топливо для транспорта, производство электричества, металлургия, химическая промышленность, автомобиле- и кораблестроение и др. Потребовалось более качественное сырье.

Разработаны были в 20 веке способы переработки угля, чтобы качество добытого сырья было выше. Они были с недостатками, такими как низкий выход продуктов, жесткие рамки осуществления процесса. Но с введением в процесс различных катализаторов выход продукта стал более высоким, а значит, и более дешевым, да и прохождение процесса уже не требовало жесткого соблюдения всех условий.

На сегодняшний день добыча и переработка угля — это шаг в будущее. Осуществляется она пятью способами. Выбор метода зависит от того, какой конечный продукт необходим.

Пиролиз

Этот способ переработки каменного угля используется уже давно. Еще в конце 90-х гг. 19 столетия уголь умели нагревать без доступа воздуха, чтобы вызвать разрушение полимерных молекул, с последующим их превращением. Продукты термохимической обработки бывают в твердом, жидком и газообразном состоянии.

Современное коксование (еще одно название пиролиза) проводится при температуре от 900 до 1100 °C. Продуктом процесса является кокс, который используют в металлургической промышленности как черной, так и цветной, а также побочный продукт в виде смеси газов и паров.

Из смеси, получившейся после коксования под высокой температурой, позже извлекают около 250 химических веществ, в том числе бензол, нафталин, фенолы, аммиак и гетероциклические соединения. Введение в процесс катализатора поспособствовало формированию кокса с мелкозернистой внутренней структурой — более ценный вид товарного кокса.

Полукоксование

Для того чтобы получить из угля переработкой топливо (жидкое или газообразное), используется низкотемпературное коксование при 500 °C. Процесс также не новаторский, известен давно. Раньше целью было получить из бурого угля твердое топливо, более ценное энергетически. Сегодня процесс переработки угля методом полукоксования с применением катализатора окисления увеличил экологичность конечного продукта, в нем уменьшена концентрация канцерогенов и вредных веществ. Из полученной смолы производят растворители и топливо.

Деструктивная гидрогенизация

Этот способ переработки каменного угля направлен на преобразование твердого топлива в «синтетическую нефть» при температуре 400-500 °C и под действием водорода. Идея такой переработки появилась еще в 20-е годы прошлого столетия. В 30-40-е годы построены первые промышленные предприятия на территории Германии и Великобритании, а вот в СССР процесс в промышленных масштабах стали использовать лишь в 50-х.

В качестве катализаторов при нефтепереработке используется смесь из алюминия, молибдена и кобальта. Изначально и для угля использовали ее же, но, как оказалось, процесс можно сделать значительно дешевле, без потери эффективности, применив в качестве катализатора широко распространенную железосодержащую руду — магнетит, пирит или пирротит. Такой результат легко было просчитать, если знать, что катализ идет опосредованно. Уголь переходит в жидкую фазу не под действием молекул водорода, а через перенос атомов водорода от молекул органического растворителя к молекулам составляющей угля. Катализатор нужен лишь для восстановления растворителем свойств, потерянных во время отщепления атомов водорода.

Газификация

Под действием высоких температур, но в воздушной среде, где присутствует кислород, водород, углекислый газ и пар, твердый уголь переходит в газообразное состояние. В этом заключается вся суть процесса. Существует около 20 технологий. Не будем подробно останавливаться на каждой из них, а рассмотрим, чем может помочь введение катализатора.

Кроме повышения эффективности, с катализатором появляется возможность понизить температуру с сохранением скорости на прежнем уровне, регулировать конечный продукт газификации тоже можно. Самыми распространенными являются щелочные и щелочноземельные металлы, а также железо, никель и кобальт.

Плазмохимическая переработка

Один из самых перспективных, так как кроме жидкого топлива из каменного и бурого угля при переработке извлекаются такие ценнейшие соединения, как ферросилиций, технический кремний и другие кремнийсодержащие вещества, которые при других способах просто выбрасывались вместе с золой.

А что завтра

Учитывая, как быстро опустошаются залежи нефти и газа на земле, топливный вопрос скоро встанет достаточно остро. И одним из простейших решений будет добыча угля. Ученые ведут свои изыскательские работы, в поисках новых процессов переработки — более результативных, недорогих, но при этом экологически чистых.

Ведутся работы и по получению «синтетической нефти». В Красноярске, например, прошла апробация получения ее из смеси угля и воды в равных пропорциях. Синтез велся под высоким давлением, обработка велась механическая, электромагнитная и кавитационная. Энергозатраты невелики — всего 5 кВт на тонну нефти. По своему химическому составу полученная фракция близка к природной.

Так что не спешите утилизировать своего железного коня, кормить будет чем. И еще одна хорошая новость — уголь восполняется, а значит, еще долго прослужит человечеству.

Источник

Уголь: свойства, способы переработки, применение

Уголь представляет собой полезный минерал, используемый в качестве топлива, а также сырья для ряда отраслей промышленности.

Современная теория углеобразования называет в качестве источников возникновения угля, накопившиеся в болотах растения; а также битумные массы, излившиеся на поверхность Земли в результате происходивших тектонических процессов. Те и другие постепенно опускались вглубь земных недр, где под воздействием высокого давления и температуры, без доступа кислорода, они подвергались структурным изменениям. Предположительно, процесс происходил в девонский, каменноугольный и пермский периоды палеозойской эпохи, примерно 300-400 миллионов лет назад. Исходным материалом для формирования угольных пластов выступал торф.

Некоторым подтверждением данной теории является факт добычи трёх основных видов углей, извлекаемых из разно уровневых глубин земной коры и имеющих различные степени фаз углеобразования – углефикации:

- Низшая. Бурый уголь. Полезное ископаемое, содержащее значительное количество летучих веществ и воды, а поэтому имеющий низкую теплоту сгорания 13-25 МДж/кг. Глубина залегания составляет 1 км.

- Средняя. Каменный уголь. Наиболее распространённый среди углей вид энергетического топлива, обладающий теплотой сгорания 27 МДж/кг. По сравнению с бурым углём имеет более низкое содержание воды, и залегает на глубинах до 3 км.

- Высшая. Антрацит. Содержит максимальное количество углерода, поэтому теплота сгорания располагается в пределах: 26,8 – 34,8 МДж/кг. Залежи этого полезного ископаемого размещены глубоко под землёй (до 5 км внутрь земной коры). Благодаря этому содержание воды в составе минерала не превышает 3%.

Добыча угля

Процесс угледобычи достаточно сложен в плане технологии и требует больших затрат для привлечения техники и ресурсов. Современная индустрия располагает тремя основными способами добычи этого полезного ископаемого:

- Карьерным, посредством организации разреза.

- Шахтным методом. С помощью строительства ряда подземных сооружений.

- Гидравлическим. С использованием жидкостных струй, как в качестве разрушителей пластов, так и в качестве транспортирующего материала.

Шахтный способ

Один из наиболее старых и высокотехнологичных для настоящего времени методов добычи полезных ископаемых. При глубинном залегании угля (свыше 500 метров под землей) вскрышные работы потребуют колоссальных затрат. Поэтому наиболее рентабельным является сооружение шахты с последующей прокладкой горизонтальных проходов.

После организации технологического процесса: укрепления стен и прокладки рельсов, обеспечения вентиляции и удаления воды, запуска в работу проходческих врубовых и очистных комбайнов, начинается добыча угля и транспортировка его на поверхность.

Шахтный способ достаточно дорог и небезопасен, хотя и обеспечивает большие объёмы выработки высококачественного сырья, не нанося существенного экологического ущерба окружающей среде.

Карьерный способ

Способ, используемый в случаях неглубоко залегания пород (до 500 метров в глубину недр).

С помощью гусеничных или рельсовых драглайнов (кранов со стрелой и ковшом) производится первичное вскрытие грунта с последующей транспортировкой его в близлежащие отвалы. После чего уголь извлекается и отправляется на переработку и обогащение. Когда месторождение полностью осваивается, происходит обратный процесс возвращения пустой породы на место изъятия. Территория благоустраивается и озеленяется, чтобы в последующем гармонично вписаться в окружающий ландшафт.

Недостатком метода является низкое качество добываемых углей и наносимый природе значительный экологический ущерб.

Переработка и обогащение угля

Так как ископаемые угли содержат в своём составе ряд минеральных примесей, а требования к качеству энергетического топлива резко возрастает, то возникает необходимость дополнительной очистки добытого полезного ископаемого. Это процесс носит название обогащения.

Переработка представляет собой ряд технологий, предназначенных для превращения обогащённого угля в высококачественное топливо. В её основе лежат методы:

- Пиролиза или коксования, то есть высокотемпературного нагрева без доступа воздуха.

- Полукоксования – низкотемпературного коксования.

- Деструктивной гидрогенизации – процесса получения «синтетической нефти» под воздействием водорода при температуре в 400-500 0 C.

- Газификации – перевода твёрдого угля в газ посредством высокотемпературного нагрева с присутствием продуктов разделения воздуха: водорода, кислорода, углекислого газа и водяного пара.

- Плазмохимической переработки – перспективнейшего способа, позволяющего получать жидкое топливо и ряд особо ценных химических соединений в виде кремнийсодержащих веществ и ферросилиция.

Подготовка

Первичный этап обогащения, выполняемый на горно-обогатительных фабриках, целью которого является выявление компонентов, содержащих уголь и доведение их до нужного уровня крупности.

Происходит это при помощи:

- Грохотов – устройств, содержащих в себе короба с ситами или решётки с отверстиями заранее заданных размеров.

- Классификаторов – агрегатов разделения угля на фракции в жидкой среде, посредством всплытия мелких лёгких частиц и оседания более крупных и тяжёлых.

- Дробилок – установок измельчения.

В результате чего получаются стандартные по уровню крупности виды угля:

- размерами более 100 мм – плитный;

- 50-100 мм – крупный;

- 26-50 мм – орех;

- 13-25 мм – мелкий;

- 6-13 мм – семечко;

- меньше 6 мм – штыб.

Уголь нестандартных размеров носит название рядового.

«Простое» обогащение

Метод включает в себя ручной отбор кусков нужного вида или размеров, а также отсеивание с помощью скольжения и падения с наклонной плоскости.

Флотация

Способ, основанный на всплытии в жидкой среде пены, образованной частицами, покрытыми жирными продуктами переработки углеводородов (реагентами) с прилипающими к ним воздушными пузырьками. Образовавшийся минерализованный пенный слой удаляют, очищают, высушивают и используют в качестве угольного концентрата.

Гравитационное обогащение

Данный вид обогащения использует различие физических свойств частиц, имеющих разнообразную плотность и геометрические размеры. Понятно, что столь неодинаковые в весе и габаритах куски породы будут приобретать различную скорость движения в жидкости или воздухе. В результате чего в первичный продукт разделяется на концентрат и отходы – миксты. Отходы могут быть отправлены на повторное обогащение или использованы в качестве низкокалорийного топлива.

Применение

В энергетике

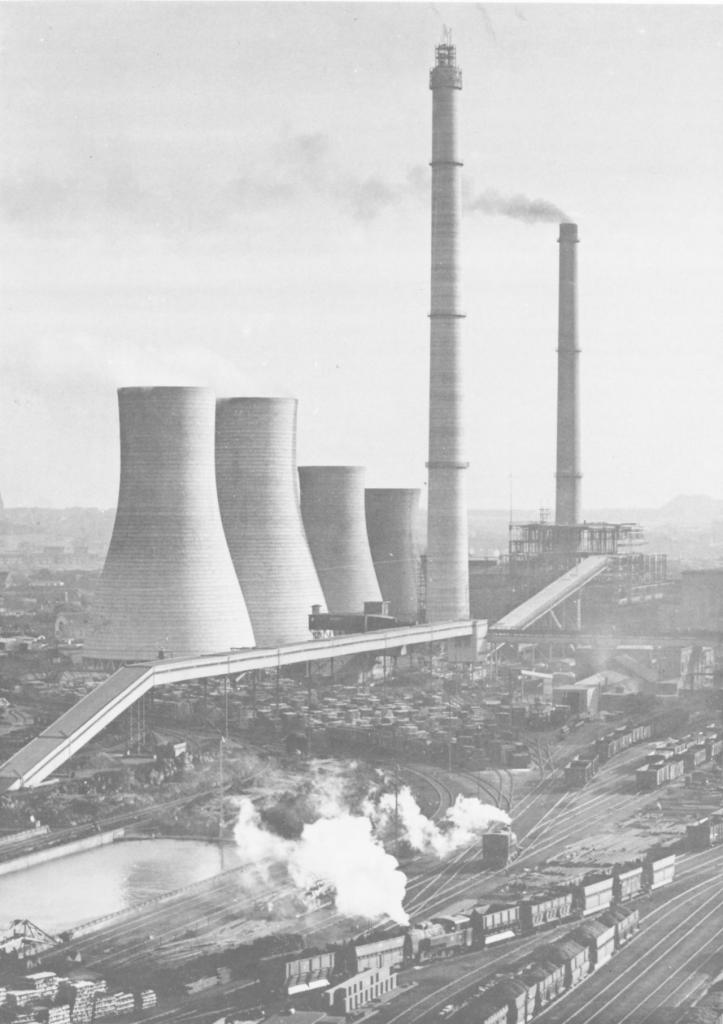

Три четверти мировой добычи угля расходуется на энергетические цели. Половина данного направления использования этого вида топлива сгорает в топках котлов тепловых электростанций, существенная часть обеспечивает жилищно-коммунальные нужды, в меньшей степени уголь сжигают котельные отдельных районов и промышленных предприятий.

Ещё совсем недавно самое распространённое на Земле топливо, играло ведущую роль в мировой экономике. Сегодня позиция угля несколько потеснили природный газ и нефть. Хотя и сейчас 40% электроэнергии вырабатывается за счёт сжигания угля, а в Индии и Китае этот показатель доходит до 75%, в южных странах Африки – до 94%.

Основными недостатками использования данного вида топлива являются:

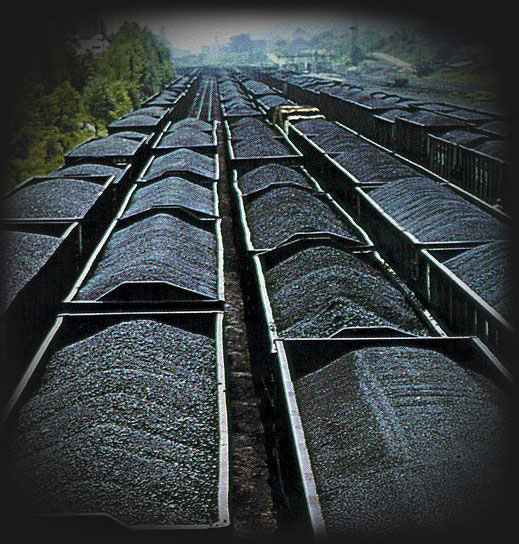

- Огромный расход ресурса. Чтобы выработать 1000 МВт электроэнергии, требуется 9000 тонн угля. Фактически – это гигантский железнодорожный состав из 90 вагонов, ёмкостью по 100 тонн каждый!

- Загрязнение воздуха серой и оксидом азота. В процессе сжигания угля выделяется к тому же метан и углекислый газ. Учитывая тот фактор, что в качестве энергетического топлива в значительной степени выступают низкосортные марки этого полезного ископаемого, проблема усугубляется.

- Необходимость удаления и утилизации золы, что наталкивается на серьёзные технологические и финансовые проблемы.

- Использование больших объёмов воды, которые в последующем необходимо тщательно очищать. Но даже в этом случае наносится существенный вред окружающей природной среде.

В строительстве

Строительная отрасль использует этот природный ресурс по нескольким направлениям.

Прежде всего, уголь находит применение в процессе производства строительных материалов: цемента, известняка, глинозёма. Кроме того, отходы переработки и сжигания этого минерала активно употребляются в качестве заполнителей при выполнении земляных работ, а также – для изготовления кровельных, облицовочных, стеновых материалов. Также имеет место использование этого материала в качестве гигроскопического средства, позволяющего нейтрализовать вредные запахи и нормализовать уровень влажности в помещениях.

В медицине

Медицинский аспект применения активированного угля основан на его свойствах – связывать и выводить из организма яды и вредные вещества, что является крайне необходимым при целом ряде заболеваний и отравлений.

В дополнение к этому можно отметить его фильтрующие свойства при очистке воды и воздуха.

Месторождение в России и мире

Десятка крупнейших мировых месторождений угля выглядит следующим образом:

- Тунгусский бассейн с запасами в 2,299 трлн. тонн занимает в списке первое место. Россия. Иркутская область, Красноярский край, Республика Саха (Якутия).

- Ленский бассейн площадью 750 тыс. км 2 с запасами в 1,647 трлн. тонн располагается на втором месте. Россия. Центральноякутская низменность.

- Канско-Ачинский бассейн с 638 млрд. тонн и протяжённостью в 800 км по Транссибу занимает в списке третье место. Россия. Красноярский край, Иркутская и Кемеровская области.

- Кузбасс – 635 млрд. тонн. Россия. Кемеровская область, Алтайский край, Новосибирская область.

- Иллинойский бассейн – 365 млрд. тонн. Площадь бассейна составляет 122 тыс. км 2 . США. Штаты Иллинойс, Кентукки, Индиана. 9 пластов, из которых 2 дают 90% продукции: «Харрисбург», «Херрин».

- Рурский бассейн – 287 млрд. тонн, 6,2 тыс. км 2 . Германия. Один из старейших угольных районов мира, где добыча началась ещё в XIII веке.

- Аппалачский бассейн – 284 млрд. тонн, 180 тыс. км 2 . США. Штаты: Алабама, Западная Виргиния, Кентукки, Мэриленд, Огайо, Пенсильвания.

- Печорский бассейн – 265 млрд. тонн, 90 км 2 . Россия. Ненецкий АО и Республика Коми.

- Таймырский бассейн – 217 млрд. тонн, 80 тыс. км 2 . Россия. Полуостров Таймыр.

- Донбасс – 141 млрд. тонн, 60 тыс. км 2 . Украина, Россия, ДНР и ЛНР.

Всего в мире насчитывается 50 месторождений, ведущих активную угледобычу.

Запасы угля в России

Общие геологические запасы угля на территории Российской Федерации оцениваются в 4 трлн. тонн. Это одна треть мировых запасов. Однако значительная их часть располагается в районах вечной мерзлоты и недоступна к разработке.

Утверждённой в 2020 году программой развития угольной промышленности России, предусматривается увеличение добычи этого природного полезного ископаемого с 435 млн. тонн в 2018 году до 485 млн. тонн, а в дальнейшем – до 668 млн. тонн ежегодно.

Страны, добывающие уголь

Лидерами по объёмам добычи угля, согласно данным «Статистического обзора мировой энергетики», в 2019 году стали:

- Китай – 3 846 млн. тонн.

- Индия – 756,4 млн. тонн.

- США – 639,8 млн. тонн.

- Индонезия – 610,0 млн. тонн.

- Австралия – 506,7 млн. тонн.

- Россия – 440 млн. тонн.

- ЮАР – 254,3 млн. тонн.

- Германия – 133,9 млн. тонн.

- Казахстан – 115,4 млн. тонн.

- Польша – 112,4 млн. тонн.

Источник