- Техника ручной дуговой сварки покрытыми электродами

- Способы зажигания сварочной дуги

- Длина сварочной дуги

- Движение электрода при ручной дуговой сварке

- Техника ручной дуговой сварки в различных пространственных положениях

- Сварка в нижнем положении

- Сварка в вертикальном и горизонтальном положении

- Сварка в потолочном положении

- Окончание сварки. Заварка кратера

- Способы зажигания дуги

- Зажигание и удержание сварочной дуги

- Как правильно зажигать электрод

- Какое выдерживать расстояние между электродом и металлом

- Как удерживать сварочную дугу

Техника ручной дуговой сварки покрытыми электродами

Способы зажигания сварочной дуги

Сварочная дуга возбуждается от прикосновением электрода к детали. Происходит короткое замыкание, конец электрода нагревается до высокой температуры. После отрыва электрода от изделия происходит ионизация газового промежутка и загорается сварочная дуга.

Зажигание сварочной дуги можно производить двумя основными способами. Тычком — электродом прикасаются к свариваемой детали и быстро отводят назад, на расстояние в несколько миллиметров, как правило равное диаметру электрода. Этот способ наиболее простой, но имеется большая вероятность «прилипания» электрода если сварщик не успел своевременно отвезти электрод от поверхности металла. Чирканьем — электродом как спичкой чиркают по металлу и также быстро отводят на расстояние в несколько миллиметров. Конец электрода трется о металл и во время движения возбуждается сварочная дуга. Недостаток этого метода в сложности точно попасть в разделку шва или ранее наплавлены валик. Как известно зажигать дугу на основном металле нельзя.

Важно! Контакт электрода с металлом должен быть кратковременным иначе электрод «прилипнет». Отрывать приплавившейся сварочный электрод нужно, резким, сильным движением поворачивая его в стороны. Сварочный электрод нельзя отводить слишком далеко от свариваемого материла иначе дуга не зажжется.

Перемещение дуги должно производится так чтобы обеспечить расплавление свариваемых кромок и плотное формирование сварного шва. Это возможно при поддержания необходимой длины дуги и правильной техники сварки.

Длина сварочной дуги

Длина дуги являться важным теологическим параметром процесса сварки. От нее зависит качество формирования шва, защита сварочной ванны, величина разбрызгивание металла, величина тепловложения.

В зависимости от вида покрытия электродов в процессе сварки необходимо поддерживать дугу определенного размера. Как правило от 0,5 до 1,5 диаметра покрытого электрода. При сварке электродами с основным видом покрытия следует производить сварку на как можно короткой дуге, не более диаметра электрода. При сварке слишком длинной дугой, процес горение становится неустойчивым, идет сильное разбрызгивание металла, ухудшаться защита сварочной ванны. Длинная дуга способствует более интенсивному окислению и азотированию расплавляемого металла, а при сварке покрытыми электродами с основным видом покрытия приводит к образованию пор. При короткой дуге обеспечивается мелко капельный перенос металла, что обеспечивает более качественный процесс сварки. Поддержание сварочной дуги нужной длины один из ключевых показателей техники сварки.

Движение электрода при ручной дуговой сварке

Во время сварки электрод движется в трех направлениях.

Первое – подача электрода в сварочную ванну. По мере плавления электрода его длина уменьшается, а длина дуги увеличивается. Для поддержания заданной длины дуги электрод равномерно двигают вдоль оси в сварочную ванну. Таким образом поддерживается определенная длина дуги. Важность контроля длины дуги рассмотрено выше.

Второе – движение электрода вдоль свариваемых кромок. Скорость перемещения выбирается сварщиков в зависимости от величины сварочного тока, толщины металла и диаметра электрода по мере заполнения разделки.

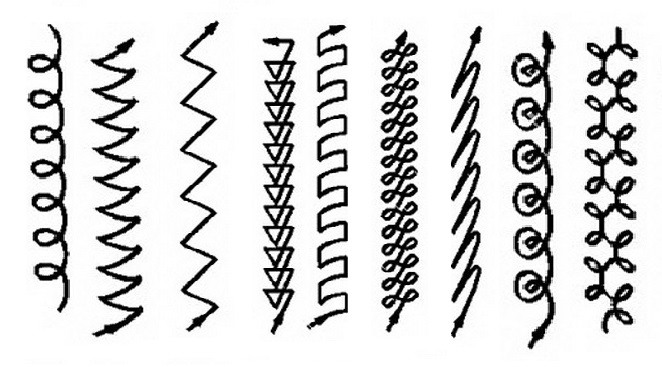

Третье – поперечные колебания электрода, производится для заполнения разделки по ширине шва. От техники этих движений зависит формирование шва, отсутствие дефектов, несплавлений и подрезов.

Все три движения образуют определенную траекторию перемещения электрода. В зависимости от толщины металла, пространственного положения и двигательных навыков сварщика траектории движения электрода могут быть различны

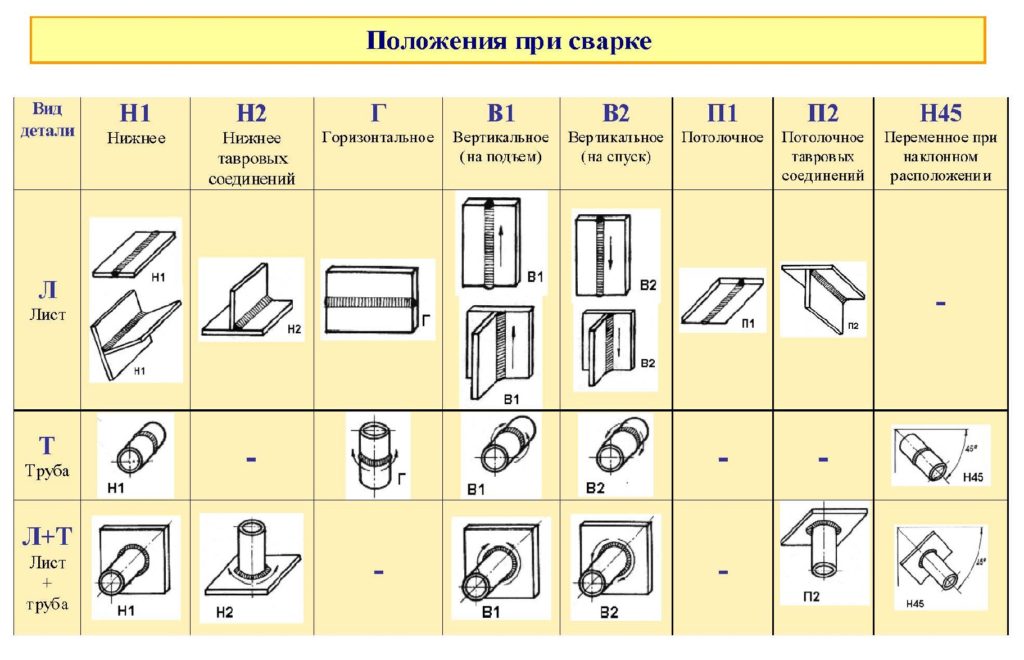

Техника ручной дуговой сварки в различных пространственных положениях

В зависимости от пространственного положения сварного шва приемы сварки и техника будут отличаться

Сварка в нижнем положении

Сварка в нижнем положении наиболее удобна и проста. В таком положении могут варить сварщики не высокой квалификации. Поэтому при сборке по возможности детали и конструкции следует располагать так, чтобы сварка выполнялась в нижнем положении Шов в таком положении хорошо формируется, жидкий металл не вытекает из сварочный ванны, шлак хорошо вплывает защищая металл.

Сварка в вертикальном и горизонтальном положении

Сварка в вертикальном и горизонтальном положении сложнее и техника ее ведения отличается от нижнего. Расплавленный метал под действием силы тяжести начинает растекаться и вытекать из сварочной ванны. Для недопущения вытекания металла сварку ведут с поперечными колебаниями электрода, на как можно короткой дуге с уменьшив значение сварочного тока. Важно, удерживать сварочную ванну не большого размера, потому что жидкий металл удерживается только за счет сил поверхностного натяжения и при слишком большой сварочной ванне вытечет. Для этого сварку ведут как правило ниточными валиками, ширина валиков не должна превышать 2 — 3 диаметра электрода.

Сварка вертикальных швов возможно производить на подъем и сварку вниз. Сварка снизу вверх предпочтительней так обеспечивает более глубокое проплавление и удобней формировать шов наплавляя металл на ранее застывший. При сварке сверху вниз швы получатся визуально более красивыми но возникает большая вероятность несплавлений и наплывов. На спуск применяют сварку только для деталей небольшой толщины.

Сварка в потолочном положении

Сварка в потолочном положении наиболее неудобная ее доверяют только сварщикам высокой квалификации. Сварка ведут как можно короткой дугой для обеспечения мелкокапельного переноса металла, электродами диаметром три миллиметра. Кроме того при сварке в потолочном положении нужно следить, чтобы шлак выходил из расплавленного металла. Также как и при сварке горизонтальных и вертикальных швов, нельзя допускать слишком большой сварочной ванны иначе удержать ее не удастся .

Технология и режимы ручной дуговой сварки, подробней раскрыты в статье Ручная дуговая сварка покрытыми электродами

Окончание сварки. Заварка кратера

Начало и конец сварного шва являются зоной наибольшей вероятности образования дефектов. Поэтому правильно завершать процесс сварки очень важно. Если нет возможности закончить сварку на выводных планках, то нужно использовать специальные приемы заварки кратеров.

Кратером называет воронкообразное углубление в месте обрыва дуги, образующиеся в результате усадки металла. При завершении наплавки валика (шва) кратер должен быть обязательно заправлен. Чтобы правильно заварить кратер нужно задержать электрод в месте окончания сварного шва на несколько секунд, а затем отвезти его назад на ранее наплавленный валик на 5-10 мм и медленно растягивая дугу отвезти электрод. Если не получилось правильно закончить сварку то нужно в месте обрыва дуги, вновь произвести зажигание и полностью заплавить кратер.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Источник

Способы зажигания дуги

Первоначальное установление дугового разряда в литературе именуют как зажигание или возбуждение дуги. Для первоначального возбуждения дуги надо выполнить три условия:

– надо создать катодное падение напряжения, т.е. источник питания должен иметь напряжение выше напряжения дуги;

– сварочная цепь и источник питания должны обеспечить протекание тока выше порогового I0, ниже которого дуговой разряд не может существовать;

– надо обеспечивать начальную ситуацию, т.е. наличие в разрядном промежутке токопроводящей среды.

Остановимся на тех способах, которые имеют преимущественное применение: электрическим пробоем, электрическим взрывом (расплавлением электрода в вылете), разрывом электрической цепи (размыканием электродов).

Электрическим пробоем межэлектродного промежутка пользуются, как правило, при сварке вольфрамовым электродом. Для этого используют осцилляторы последовательного или параллельного включения с основным источником питания. Осциллятор вырабатывает импульсы тока с частотой до 250 кГц напряжением (2500-3000) В. Могут использоваться генераторы импульсов, подающих напряжение (250-300) В. Как осцилляторы, так и генераторы импульсов обеспечивают первоначальный пробой межэлектродного промежутка. Этот маломощный разряд затем поддерживается основным источником питания, возникает дуговой разряд. Следовательно, при первоначальном пробое обеспечивается электропроводность в межэлектродном пространстве.

Процесс возбуждения дуги разрывом электрической цепи используется при сварке угольным электродом, ручной дуговой сварке плавящимися электродами, автоматической сварке под флюсом проволоками большого диаметра (более 2,5 мм). При замыкании электрода на изделие микровыступы нагреваются до температуры кипения, создаются условия для термоэлектронной эмиссии. При отрыве электрода от изделия (при сварке под флюсом это выполняется автоматически) все напряжение источника питания оказывается приложенным к ничтожно малому зазору. Создается напряженность электрического поля у поверхности катода достаточная для автоэлектронной эмиссии. Эмиссия приводит к ионизации газа, возникает дуговой разряд.

При сварке в среде защитных газов плавящимся электродом и под флюсом проволоками диаметром не более 2,5 мм возбуждение дуги осуществляется расплавлением (электрическим взрывом) электродной проволоки в момент короткого замыкания ее с изделием.

Процесс возбуждения дуги начинается с подачи электрода к изделию. При соприкосновении электродной проволоки с изделием в сварочной цепи протекает ток короткого замыкания. За счет тепла, выделяющегося при протекании тока короткого замыкания, электродная проволока быстро нагревается, деформируется (т.к. подача проволоки продолжается) и взрывообразно перегорает (как плавкий предохранитель) на участке от наконечника мундштука до изделия. При этом продукты разрушения проводника (электрода) могут быть различными – от оплавившихся частей до парожидкого золя и плазмы. Температура жидких частиц находится в пределах от температуры плавления до температуры кипения, а температура пара еще выше. Чаще всего после первого замыкания дугового промежутка стабильный процесс сварки еще не устанавливается.

Одной из главных причин этого является сравнительно быстрый отвод тепла в холодный основной и электродный металлы при первом замыкании электрода. Из-за большого теплоотвода короткое замыкание затягивается, электрод разогревается на сравнительно большом участке, который затем перегорает. Длина перегоревшего участка проволоки при первом коротком замыкании значительно больше разрывной длины дуги, поэтому возникаемая в первый момент дуга гаснет.

При последующих замыканиях еще не успевшей затвердеть оплавленный участок основного металла соприкасается с электродом. В этом случае теплоотвод уменьшится благодаря первому нагреву металла, а тепло будет выделяться в более ограниченном объеме. При повторном коротком замыкании проволоки с изделием перегревается только небольшой участок электрода, оплавленный и разогретый при предыдущем закорачивании. Величина его соизмерима с длиной дуги, и возникающая при перегорании проволоки дуга уже не обрывается. С этого момента и начинается устойчивый процесс.

Источник

Зажигание и удержание сварочной дуги

В процессе обучения сварочному делу, сварщику приходится изучать различные процессы, в том числе и зажигание дуги с последующим её удержанием в стабильном состоянии. На всю кажущуюся простоту, поджечь электрод, а затем удержать сварочную дугу — не так то и просто, как может показаться на первый взгляд. Тому есть несколько причин.

Начнём, пожалуй, с поджигания электрода, поскольку сделать это можно разными способами. Сварочная дуга возникает в тот момент, когда электрод прикасается к металлу. Возникает короткое замыкание, но если электрод вовремя не убрать от поверхности металла, то он прилипнет и его придётся отдирать.

Если расстояние от электрода до металла было выбрано правильное, то возникнет сварочная дуга, которая начнёт плавить металлы, в результате чего они начнут сплавляться.

Как правильно зажигать электрод

Поджечь электрод можно несколькими способами — легким постукиванием о металл или же чирканьем. Второй способ поджигания электрода для получения сварочной дуги более предпочтителен начинающим сварщикам, а также, в тех случаях, когда необходимо прогреть электрод, если тот сильно отсырел.

Поджигание электрода тычком, способ более сложный, поскольку нужно приноровиться к тому, чтобы конец электрода не прилип к поверхности металла. В момент, когда конец электрода прикасается к металлу, и он начинает гореть, электрод быстро убирается от поверхности металла, но только на небольшое расстояние, поскольку сварочная дуга тут же погаснет.

Какое выдерживать расстояние между электродом и металлом

Расстояние между концом электрода и свариваемым металлом называется сварочной дугой. От длины дуги зависит многое. В первую очередь это ширина сварного шва, проплавление металлов, их разбрызгивание и т. д.

Во время сварки нужно всегда выдерживать короткую дугу, которая должна быть от 0,5-1,5 диаметра покрытого электрода. При сварке на длинной дуге возникают различного рода дефекты, которые потом устранить очень сложно.

Кроме того, длинная дуга становится нестабильной, электрод гаснет, также увеличивается разбрызгивание металла и на нем появляются прожоги. В целом ухудшается защита сварочной ванны, что приводит к интенсивному окислению и образованию крупных пор в сварочном соединении.

Как удерживать сварочную дугу

Какой бы способ поджога электрода выбран не был, важно в момент отрыва электрода от металла выдерживать небольшое расстояние. Только в таком случае сварочная дуга не погаснет, она будет гореть стабильно, хорошо проплавляя основной металл.

Каждый начинающий сварщик должен в первую очередь, как следует потренироваться поджигать электрод и удерживать короткую дугу. Чем короче будет сварочная дуга — тем лучше для сварки. В идеале длина дуги при сварке покрытым электродом должна составлять 2-3 мм, и не более того.

Чтобы разорвать сварочную дугу, достаточно быстро отвести электрод вверх, не задерживая подолгу его конец над поверхностью металла. Если пренебречь данным советом, то, как раз и возникнет длинная дуга, которая принесёт за собой ряд дефектов при сваривании металлов.

Источник