Экструзионная сварка

Содержание:

Экструзионная сварка — это способ соединения деталей, изготовленных из различного вида полимеров. К ним относятся в первую очередь полиэтилен и полипропилен. Производительность данного метода превышает этот показатель, чем при сварке пластмассовых изделий с помощью разогретого до высокой температуры газа, а качество полученного соединения удовлетворяет всем имеющимся требованиям.

Область применения

Сварка экструзионная полиэтиленовых труб и пластмассовых изделий иной формы находит применение в различных отраслях промышленности:

- при прокладке и ремонте безнапорных трубопроводов;

- в производстве емкостей из пластика типа канистр разного размера;

- при изготовлении пластиковых корпусов всевозможных приборов, аппаратов и устройств.

Также возможно применение этого метода и в личном хозяйстве при наличии оборудования для этой цели. Способ соединения пластиковых деталей наиболее часто используют, когда необходимо соединить между собой изделия толщиной свыше шести миллиметров, также имеется возможность соединения полимерных пленок.

Суть метода

Для соединения полимеров экструзионной сваркой необходим нагрев свариваемых полимеров, и использование специальных присадок, которые подаются на место сварки. В качестве оборудования для осуществления соединения полимерных изделий методом экструзионной сварки применяется аппарат, называемый экструдером. Небольшие размеры этого инструмента, тем не менее, позволяют включать довольно сложное устройство.

Внешний вид несколько напоминает электродрель, которую удобно держать в одной руке, снабженную специальной насадкой и нагревательным устройством. Важная часть конструкции — сварочный башмак, который прижимается к соединяемым деталям. Внутри экструдера располагается шнек, оболочка которого нагревается посредством электронагревателей. Через отверстие в корпусе шнека происходит подача сварочного прутка. Также могут использоваться гранулы, насыпаемые в специальный бункер, что зависит от особенностей конструкции.

Присадка нагревается от корпуса шнека и превращается в однородную вязкую массу, подаваемую через отверстие в башмаке на место сварки. С другой стороны необходимо разогреть и сами свариваемые детали. Это осуществляется потоком горячего воздуха, разогретого до требуемой температуры с помощью электронагрева.

Горячий воздух также подается на место сварки через отверстие в башмаке. Нагрев воздуха осуществляется перед подачей горячего присадочного материала. В экструдерах имеется возможность регулировки температуры, как воздуха, так и присадочного материала. Башмак бывает различным в зависимости от размера и формы шва.

Экструзионную сварку можно применять только по отношению к полимерам, называемым термопластами. Их особенность заключается в том, что они могут сохранять вязко-текучее состояние в большом диапазоне температур. При этом соединяемые термопласты должны быть выполнены из одинакового материала. Чтобы свести к минимуму потери тепла во время процесса следует использовать наиболее большой возможный диаметр прутка, а также высокую скорость подачи присадочного материала.

Существует два вида экструзионной сварки. Бесконтактный способ предусматривает применение пресса или прижимного устройства для осуществления давления на свариваемые детали. При контактном способе давление создается потоком расплавленного присадочного материала.

Этапы процесса сварки

Подготовка и проведение работы состоит в следующем:

- Очистка экструдера от материала, который использовался прежде. Повторное использование присадки недопустимо, поскольку произошло изменение ее характеристик.

- Соединяемые поверхности очищают от загрязнений и пятен масла. Для этого можно использовать скребки и мелкозернистую наждачную бумагу.

- Обрабатываются торцы соединяемых изделий.

- Начинается нагрев поверхностей, подвергаемых соединению, горячим воздухом.

- Подается присадочный материал, нагревание которого происходит от тепла оболочки шнека. При перемешивании должна получиться однородная вязкая масса, которая, пройдя через башмак, поступает на место сварки.

- Расплавленные части деталей смешиваются с вязкой массой, в результате чего происходит образование шва.

Охлаждение должно происходить естественным путем, поскольку при принудительном варианте прочность шва будет уменьшена вследствие быстрого перепада температур.

Виды оборудования

Экструдеры выпускаются многими предприятиями. Рассмотрим наиболее востребованные из них. Weldmax ручной сварочный экструдер — прибор, спроектированный с соблюдением эргономических требований, что делает его удобным для применения и управления им. Поставляется в кейсе.

Удобство при работе сочетается с высоким качеством получаемого шва. Устройство приспособлено для проведения сварочных работ в ограниченном пространстве со сложным доступом к месту сварки. С его помощью возможна сварка конструкций, состоящих из листового полиэтилена и полипропилена. Может применяться для сваривания частей безнапорных трубопроводов. Питание происходит от сети. Швейцарская фирма производитель LEISTER обеспечивает выпуск такого прибора, как сварочный экструдер leister.

Из-за небольших габаритов его называют мини эструдером. Особенностью является отсутствие шнека. Однако, его производительность доходит до 0,8 кг/час. К преимуществам относится то, что вследствие небольшого веса его нетрудно удерживать в руках сварщику длительное время. Диаметр присадочного прутка составляет четыре миллиметра. К дополнительным принадлежностям относятся сменные башмаки различной формы.

Одна из разновидностей — сварочный экструдер leister fusion 2. Является недорогим и надежным. Ручной сварочный экструдер fusion 2 leister обладает производительностью, доходящей до 1,8 кг/час.

Ручной сварочный экструдер leister weldplast S6 обладает многими преимуществами. К ним относится высокая производительность, возможность использовать в разных климатических условиях, электронная защита двигателя, низкий уровень шума, удобство хранения и транспортирования.

Leister fusion 3С ручной сварочный экструдер обладает высокой производительностью, доходящей до 3,5 кг/час. Fusion 3C ручной сварочный экструдер имеет удачную конструкцию. Это обеспечивает комфорт при работе с ним.

Сварочные экструдеры разделяются на те, в конструкцию которых входит шнек, и без шнековые. В первом виде присадочный материал нагревается в особых камерах — шнеках. Во втором случае прутки разогреваются с помощью электрических нагревателей. Преимуществами без шнековых экструдеров является их компактность и легкость, что позволяет использовать их в труднодоступных местах. У шнековых экструдеров более высокая производительность.

Выбор подходящего варианта экструдера должен основываться на таких характеристиках, как производительность, возможная толщина соединяемых деталей, наличие сменных приспособлений, в частности, башмака. Также играет роль, какого диаметра прутки можно использовать.

Экструдер собственными руками

Ручной экструдер для сварки пластика можно изготовить своими руками. Это имеет смысл, когда такие работы производятся не в промышленных масштабах, а для собственных нужд. Ручной сварочный экструдер своими руками от заводского исполнения отличается более простой конструкцией, числом камер, отсутствием дополнительных систем. Без изменения остается цилиндрическая форма устройства, поскольку она является наиболее технологичной.

Сварочный экструдер своими руками можно выполнить, только разобравшись с основными принципами этого способа соединения пластиковых деталей. Экструдер для сварки полипропиленовых листов своими руками можно изготовить, взяв за основу строительный фен. Для этого потребуется присоединить к нему шнековый привод, позаимствовав его, к примеру, от прибора для измельчения зерна. Электродвигатель желательно использовать коллекторного типа, поскольку будет иметь место постоянное изменение крутящего момента.

Насадку для подачи прутка можно изготовить из жести. Сам пруток будет подаваться ручным способом. Экструдер для сварки пластика своими руками также можно изготовить из пистолета для герметика.

Интересное видео

Источник

Сварка экструдируемой присадкой

Сварка экструдируемой присадкой (расплавом) – состоит в том, что расплавленный материал, выходящий из экструдера или другого устройства, непрерывно подается в зазор между соединяемыми поверхностями, нагревает их до температуры сварки и, сплавляясь с ним, образует сварной шов(рис. 1.15.).

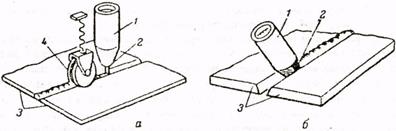

Рис. 1.15. Схемы бесконтактной (а) и контактно-экструзионной (б) сварки расплавом:

1 — экструдер, 2 — мундштук экструдера; 3 — свариваемые детали; 4 — прикатывающий ролик

Этот метод прост, высокопроизводителен, обладает широкими технологическими возможностями и позволяет получить высококачественные сварные соединения. Сварка экструдируемой присадкой близка к процессу сварки термопластов газовыми теплоносителями с присадочным материалом. Сварное соединение образуется за счет сплавления присадочного материала с кромками соединяемых деталей. Для получения плотного контакта расплавленного присадочного материала с кромками свариваемых деталей необходимо создавать давление. Теплота, вносимая в зону сплавления, должна перевести в вязкотекучее состояние соединяемые кромки, обеспечить сохранение вязкотекучего состояния присадочного материала и компенсировать потери теплоты с поверхности шва. Учитывая потери теплоты экструдируемой присадкой при прохождении воздушного зазора, температура присадки при выходе из мундштука экструдера, должна быть выше, чем температура, при которой необходимо вносить присадочный материал в зону сплавления , на 10-20°С и на 40-80°С выше температуры текучести соответствующих полимеров. Сварку экструдируемой присадкой можно применять для соединения полимеров, характеризующихся широким интервалом вязко-текучего состояния и способных нагреваться при экструзии значительно выше температуры текучести без заметной деструкции. К таким материалам относятся полиэтилен, полипропилен, фторопласты. Наиболее целесообразно сварку экструдируемой присадкой осуществлять при высоких скоростях экструзии и максимально возможном диаметре присадки, так как в этом случае потери теплоты меньше. Способ сварки, при котором присадочный материал непрерывно поступает в зону соединения из мундштука экструдера, находящегося на некотором расстоянии от поверхности свариваемого материала, получил название бесконтактной экструзионной сварки, или просто экструзионной. Сварку экструдируемой присадкой можно использовать для выполнения стыковых, угловых, тавровых и нахлесточных соединений. Форма поперечного сечения и конструктивные элементы подготовленных кромок и выполненных швов регламентированы ГОСТ 16310 и определяются толщиной материала, нагрузкой, действующей на сварную конструкцию, и доступностью к месту сварки. Сварка стыковых соединений возможна без подготовки кромок с односторонним (V-образная разделка) и двусторонним скосом кромок (Х-образная).

Сварку стыковых соединений без подготовки кромок следует выполнять при сборке конструкций из материалов толщиной до 3мм и только контактно – экструзионным способом, так как в этом случае разделку шва осуществляют нагретым мундштуком экструдера в процессе сварки. При сварке встык листов толщиной более 3мм необходим скос кромок одного или двух свариваемых листов с одной либо двух сторон в зависимости от доступности места стыка.

Прочность сварных соединений, полученных с помощью экструзионной и контактно – экструзионной сварки, зависит от угла раскрытия шва. Максимальная прочность стыковых сварных соединений с V-образной разделкой кромок достигается при углах раскрытия 70-90º; соединения с Х-образной разделкой – при углах раскрытия 60-80º. При оптимальных углах раскрытия швов соединения с Х-образными швами имеют более высокую прочность и требуют меньшего расхода присадочного материала. Поэтому при сварке встык конструкций из листовых материалов толщиной свыше 8мм, в случае возможности двустороннего подхода к месту стыка, предпочтительна Х-образная разделка кромок. Скос кромок несколько повышает прочность швов.

Ручной сваркой даже при наличии зазора трудно обеспечить стабильное проплавление корня шва по всей его длине. В этом случае соединения выполняют с подваркой корня шва с обратной стороны. Разнотолщинность материала в случае стыковых соединений не должна превышать 1мм, если превышает, то на листах (деталях) большей толщины делается скос под углом 10-20 0 с одной или двух сторон до толщины более тонкого листа.

При сварке стыковых и угловых соединений число наносимых слоев (число проходов) определяется толщиной соединяемого материала и производительностью экструдера. При толщине материала до 6 мм указанные соединения можно выполнять за один проход, при толщине более 6 мм – за несколько. В случае многопроходной сварки корень шва должен быть тщательно проварен, затем накладывают последующие слои таким образом, чтобы каждый последующий валик был более широким, чем предыдущий. Перед наложением каждого валика поверхность предыдущего должна быть тщательно очищена от пыли и окисленного слоя. Для выполнения сварных соединений экструдируемой присадкой необходимо применять присадочный материал, аналогичный свариваемому. Во всех случаях при сварке расплав вытекает в направлении, противоположном движению сварочного аппарата. Материалы толщиной до 5 мм следует сваривать присадочным материалом диаметром 5 мм, материалы толщиной свыше 5 мм – диаметром 10 мм. Увеличение или уменьшение диаметра присадочного материала ухудшает качество сварных соединений.

Оптимальное расстояние между мундштуком экструдера и поверхностью свариваемого материала при указанных диаметрах присадочного равно 100 мм Увеличение этого расстояния приводит к значительным потерям присадочным материалом теплоты; уменьшение – затрудняет создание сварочного давления, которое должно сообщаться присадочному материалу непосредственно после укладки его в шов.

Наиболее важные технологические параметры экструзионной сварки:

— температура присадочного материала;

— сварочное давление;

-скорость сварки.

Относительная прочность сварных соединений полученных экструзионной сваркой, составляет 90-100% прочности материала и несколько выше, чем в случае других известных способов сварки; значительно выше также скорость сварки даже при использовании малопроизводительного сварочного оборудования. Преимуществом способа контактно – экструзионной сварки является также низкая чувствительность к состоянию поверхности.

Источник