- Способы уплотнения бетонного раствора

- Обзор методов уплотнения

- Способ уплотнения бетонной смеси при бетонировании монолитных сооружений Советский патент 1982 года по МПК B28B1/08

- Уплотнение вибрацией

- Методы уплотнения бетона

- Вручную

- Механическим способом

- Вакуумирование бетона

- Вакуумирование бетона должно производиться с соблюдением следующих требований:

- Способы уплотнения бетона

- Способ уплотнения бетонной смеси

Способы уплотнения бетонного раствора

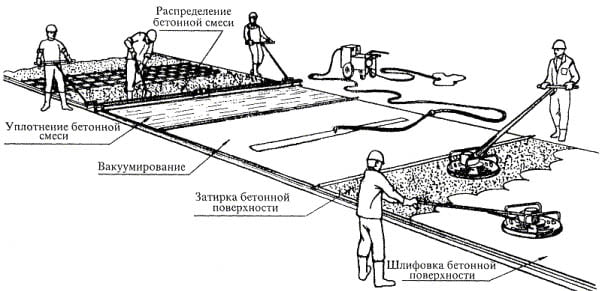

Чтобы конструкция из бетона была прочной и долговечной, применяют различные способы уплотнения смеси во время заливки. Эта процедура позволяет удалить мелкие пузырьки воздуха, полости и излишки влаги. Метод подбирают в соответствии с толщиной заливки, составом раствора, особенностями эксплуатации готовой системы и соразмерно объему смеси. Роль играет и место: на производстве и частной строительной площадке использовать одни и те же инструменты невозможно.

Суть и назначение уплотнения

Даже самая высокая марка цемента для приготовления бетона без качественного уплотнения не даст расчетной прочности. Поэтому процессу прессующего воздействия стоит уделить внимание и выбрать подходящий метод.

Во время приготовления раствора в массу попадают многочисленные пузырьки воздуха. А при заливке в армированный каркас возможно образование целых полостей. Это снижает плотность изделия, делает его подверженным повреждениям и растрескиванию. После демонтажа опалубки по краю будут видны пустоты, хаотичные по форме и расположению.

Чтобы улучшить качество конструкций, из них убирают пузырьки, распределяют смесь равномерно до полного заполнения армирующего каркаса и плотного прилегания к опалубке, а также удаляют воду, не связанную с компонентами. Во время уплотнения можно наблюдать, как состав оседает, появляются мелкие пузыри и образуется цементное молоко. Если присутствует крупнофракционный наполнитель, он опускается вниз.

По внешнему виду после уплотнения определяют, достаточно ли было добавлено щебня или гравия. Если сверху образовался слой, по толщине в два раза превышающий фракцию наполнителя, то состав замешан неверно, и часть цемента с песком необходимо снять. На поверхности смеси, приготовленной по всем правилам, должны быть местами видны выступающие на несколько миллиметров края щебня или гравия.

Обзор методов уплотнения

Выбор напрямую зависит от текучести раствора. Этот параметр определяется при помощи специального прибора – конуса Абрамса.

- Для жестких смесей применяют энергичное и силовое прессование. Это интенсивная вибрация с пригрузом, прокат, трамбование.

- Текучие хорошо уплотняются вибратором. Прессование и трамбование к ним неприменимы, так как приводят к разбрызгиванию.

- Литые растекаются под собственным весом. Для них достаточно кратковременного виброуплотнения.

Практикуются и более специфические методы: центрифугирование и вакуумирование. А также ручные, например, штыкование, когда инструменты недоступны или нужно обработать небольшой объем. Способы нередко комбинируют для достижения оптимальных характеристик.

1. Самый простой вариант – штыкование.

Заключается в проталкивании наполнителя сквозь арматурные прутья и высвобождении воздуха при помощи тяжелого металлического штыка с закругленным концом. Стержнем прокалывают бетон и раскачивают из стороны в сторону, затем медленно вынимают. Таким образом нужно обработать каждые 10 см2. Схема движения: от краев к середине. Подходит для жестких и пластичных составов.

2. Трамбование – экономичный и быстрый.

Это поверхностное воздействие на жесткий нетекучий раствор. Его основная задача – уплотнить механически, удалить крупные полости и обеспечить более плотное прилегание к краю опалубки. Выполняется при помощи небольшой металлической площадки на черенке частыми и несильными ударами по всей плоскости. Метод не обеспечивает удаления влаги и мелких пузырьков воздуха. Применим только для заливки систем, не несущих большой нагрузки.

3. Универсальный способ – виброуплотнение.

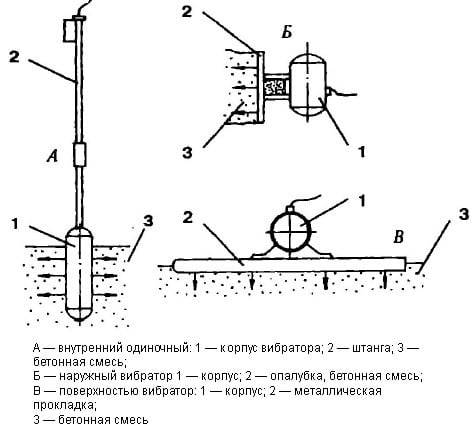

Вибраторы различной конструкции используются для любых видов. Технология заключается в передаче частицам колебательных движений, в результате которых связь между компонентами ослабевает и состав становится более текучим. Под действием частых толчков частицы занимают компактное положение и уплотняются. Воздух и свободная влага при этом высвобождаются на поверхность.

Для виброуплотнения применяют различные переносные инструменты и стационарные установки:

- Поверхностные вибраторы – виброрейки, вибробрусы. Для тонких изделий (не более 20 см): плит перекрытий, пола. Виброплощадки (вибростолы) используются на производстве.

- Глубинные – устройства с вибробулавой или виброштыком. Для уплотнения массивных конструкций путем погружения в раствор.

- Наружные – приборы, которые крепятся к опалубке снаружи.

Для разного состава по текучести свое время для уплотнения при помощи вибратора, превышать которое не рекомендуется по экономическим соображениям, так как смесь в определенный момент перестает менять свои свойства и дальнейшее воздействие – пустая трата электроэнергии. Длительное вибрирование способно привести к расслаиванию, более тяжелые и крупные частицы группируются на дне, и это сказывается на прочности готового изделия.

Определить, что воздействие достаточное, можно по признакам:

- смесь прекратила оседать;

- не появляются пузырьки воздуха;

- отделилось цементное молоко.

Вибраторы различаются по частоте колебаний и амплитуде. По виду энергии оборудование бывает пневматическим и электромеханическим.

4. Прессование – дорогая, но эффективная технология.

Позволяет сократить расход цемента. Технология применяется редко из-за высокой стоимости. Наибольшее распространение получила в судостроении. Способ заключается в давлении на раствор силой свыше 10 Мпа. Он позволяет вытеснить воздух и влагу. Одна из разновидностей – прокат катком, он более выгоден экономически, но сфера использования ограничена из-за высокой вероятности разрыва или смещения поверхности.

Заключается в извлечении излишней влаги. Для этого метода применяют специальные установки – вакуум-щиты с насосами. Их располагают поверх смеси, покрытой фильтрующей тканью. Устройство забирает влагу, при этом частицы занимают более плотное положение путем заполнения образовавшихся пустот, в которых ранее была вода.

Этот способ позволяет уплотнить бетон толщиной до 30 см. Сразу после обработки допустимо снять опалубку. Конструкции быстрее набирают прочность, более устойчивы к низким температурам и меньше подвержены усадочной деформации, чем при использовании вибраторов.

Идеально подходит для изготовления столбов, труб, опор линий электропередач. За счет центробежной силы частицы равномерно распределяются у стенок формы и плотно соединяются друг с другом. Из раствора сразу удаляется до 30 % влаги. В результате получаются очень прочные и долговечные изделия. Для производства этим методом необходим особый состав. В нем должно быть увеличенное содержание цемента, иначе велик риск расслоения.

Бетонные работы, выполненные с уплотнением, всегда будут более качественными, чем без. Благодаря этому методу воздействия, смеси для различных конструкций приобретают улучшенные эксплуатационные свойства: высокую плотность, низкую подверженность растрескиванию и отличную стойкость к перепадам температуры.

Источник

Способ уплотнения бетонной смеси при бетонировании монолитных сооружений Советский патент 1982 года по МПК B28B1/08

Уплотнение вибрацией

Уплотнение бетонной смеси вибраторами производится с соблюдением следующих требований:

- а) продолжительность вибрирования на каждой позиции должна обеспечивать достаточное уплотнение бетонной смеси, основными примпаками которого служат прекращение ее оседания и появление цементного молока на поверхности;

- б) шаг перестановки вибраторов должен соответствовать радиусу их действия и гарантировать отсутствие непровибрированных участков;

- в) опирание вибраторов во время их работы на арматуру в монолитных конструкциях не допускается. Легкобетонные смеси следует уплотнять поверхностными вибраторами. При применении внутренних вибраторов верхний слой бетонной смеси должен дополнительно уплотняться поверхностными вибраторами или вибропригрузом.

Методы уплотнения бетона

Среди основных способов уплотнения бетонных смесей можно выделить:

- ручные: штыкование;

- трамбовка.

- виброуплотнение;

Вручную

Уплотнение бетона вручную в основном применяется при небольших объемах бетонных работ. Используемый инструмент для штыкования: лом, лопата, отрезок металлической арматуры и т.д. Рекомендуется проводить штыкование на всю толщину залитого бетона, что позволяет уплотнить щебень, удалить излишки воды, а также полностью вытеснить содержащийся воздух.

Ручная трамбовка производится послойно, при этом толщина слоя не должна превышать 0,15 м. Чаще всего используется при заливке тяжелых бетонов.

Механическим способом

При больших объемах бетонных работ невозможно добиться высокого качества уплотнения при низкой себестоимости без использования специализированного инструмента и приспособлений. Наиболее часто применяется виброуплотнение с помощью стационарных (на заводах ЖБИ) и переносных механизмов с частой 2500-20000 колебаний в минуту.

Переносные вибраторы бывают:

- глубинные — рабочая часть погружается в бетонную смесь;

- поверхностные – виброрейки, уплотняющие поверхностный слой;

- наружные – закрепляются снаружи опалубки.

Центрифугирование применяется при заливке бетона в формы. Смесь уплотняется за счет вращательного движения в результате которого выводится до 30% содержащейся в ней воды.

Вакуумирование – достаточно дорогой способ уплотнения. Его используют чаще всего при заливке тонких бетонных конструкций толщиной до 0,3 м, которые имеют большую развернутую поверхность: своды, купола.

Прессование несмотря на возможность получить бетонные изделия высокой прочности применяется крайне редко из-за высокой стоимости.

Вакуумирование бетона

Вакуумирование бетона рекомендуется применять в целях экономии цемента, ускорения распалубки и увеличения долговечности открытых бетонных поверхностей в конструкциях плит, балок, сводов, степ, дорог и т. п. Толщина слоя бетона должна быть не более 25 см. Для вакуумирования применяются вакуум-камеры (щиты), накладываемые на открытую поверхность бетона, или вакуум-опалубка. Осадка конуса при уплотнении обычными вибраторами должна быть 2—5 см. При меньшей осадке предварительное вибрирование должно производиться высокочастотными вибраторами (с частотой колебаний более 5000 в мин.).

Вакуумирование бетона должно производиться с соблюдением следующих требований:

- а) бетонная смесь должна предварительно уплотняться вибраторами;

- б) открытая поверхность конструкции, подлежащая вакуумированию, должна быть выровнена, не иметь выступающих зерен крупного заполнителя и не допускать прососа воздуха в вакуум-полость;

- в) разрывы между вибрированием и вакуумированием должны быть минимальными — не более 15 мин. в жаркое летнее время и не более 5 мин. в холодное время года;

- г) степень разрежения, определенная непосредственно в вакуумполости прибора вакуумирования, должна быть не менее 500 мм рт. ст. при применении мелких вакуум-щитов и не менее 350 мм рт. ст. при применении крупнопанельных вакуумщитов;

- д) продолжительность вакуумирования конструкций толщиной до 200 мм должна обеспечивать отсос воды не менее 15% воды затворения и конструкций толщиной более 200 мм — не менее 5 л на 1 м2 вакуумированной поверхности.

Способы уплотнения бетона

Уплотнить бетонную массу можно несколькими способами, все зависит от масштабности проекта и возможностей строителей. При небольших объемах стройки часто применяют ручной способ, на крупных объектах не обойтись без специального автоматического оборудования.

Независимо от применяемого способа уплотнения смеси следует добиться результата, установленного стандартами для различных строительных объектов. Т.е. в каждом конкретном случае разрабатывается свой показатель плотности, обеспечивающий безопасное использование объекта в будущем. Только вовремя принятые меры по достижению соответствующего качества бетона повысят степень защиты будущих конструкций и позволят сэкономить средства на ремонтных и реставрационных работах.

Выбор того или иного способа уплотнения бетона зависит от многих факторов. При необходимости следует проконсультироваться со знающими специалистами. Максимальное качество бетона может быть достигнуто при правильных работах по его уплотнению следующими способами:

- Штыкование – процедура проталкивания щебня, оставшегося между используемой в бетоне арматуры. После изготовления смеси рекомендуется провести этот процесс по всему объему занятой емкости. Основной инструмент для штыкования — металлическая шуровка, представляющая собой армированный прут или балку весом до 4 кг.

- Вибрирование – способ уплотнения бетона, при котором специалист осуществляет колебательные движения и встряхивания. Нужный результат по плотности и пластичности достигается гораздо быстрее чем при штыковании. Вид оборудования зависит от типа производителя. Промышленное изготовление осуществляется с использованием виброплощадок, частные производители применяют виброустановки для поверхностных и внутренних работ по уплотнению.

- Прессование – предполагает оказание давления на подготовленную смесь. Хотя такой способ и обеспечивает высокую прочность бетона, он применяется довольно редко. Дорогое по стоимости оборудование — прессы, в большинстве случаев оказываются экономически нецелесообразным вложением средств производителя. Однако в некоторых областях без прессования не обойтись, например, кораблестроение предполагает использование только такого бетона.

- Центрифугирование – вращательная технология позволяет избавиться от воздуха и жидкости в смеси, увеличивая плотность бетона. Такой метод белее эффективен по сравнению с вибрированием, но его применение требует добавления в смесь большего объема цемента.

- Вакуумирование – особенность способа заключается в подаче давления на смесь с разреживанием воздуха. Эффективность такого способа приравнивается к прессованию. Если ваккумирование проводить совместно с вибрированием, можно добиться сверхпрочного результата: благодаря вакууму удаляются воздух и вода, а вибрация смеси позволяет заполнить образовавшиеся пустоты твердыми компонентами.

Для получения необходимого результата от использования выбранного метода следует учитывать время работ. Слишком долгий процесс может стать причиной разделения смеси: наполнитель окажется внизу, а раствор – наверху.

Способ уплотнения бетонной смеси

(22) Заявлено 19,09.77(21) 2523658/29-33с присоединением заявки РЙ(5 )М. Кл. В 28 В 1110 Веудерстеенны 1 кеиитет СССР ао делен изаеретеиий н етирнтий(53 ) УД К 693. 5 (088.

Смотреть

Источник