Какими способами сортируют каменные материалы

Процесс разделения дробленой каменной смеси или гравия на требуемые сорта (фракции) по крупности называется сортировкой, или грохочением.

Различают механический, гидравлический, воздушный и магнитный способы грохочения. Широкое применение находит механический способ сортировки с помощью грохотов, снабженных просеивающей поверхностью в виде сит, решет и колосников. Сортировка в этих машинах осуществляется относительным движением зерен сортируемого материала по ситу (решету), что обеспечивается или движением материала по неподвижному ситу (решету), или движением сита (решета). Основными показателями грохочения являются производительность и качество, что определяется многими факторами: удельным весом сортируемого материала, его крупностью, толщиной сортируемого слоя, формой и площадью сита, расположением его отверстий, а также влажностью материала

Грохоты классифицируют: – по характеру действия — неподвижные (с рабочим органом в виде колосниковых решеток) и подвижные (у которых рабочим органом, ситам или решеткам сообщается принудительное движение); – по виду и форме просеивания — колосниковые, валковые, плоские и барабанные (цилиндрические).

Рекламные предложения на основе ваших интересов:

Плоские грохоты в зависимости от характера движения рабочего органа разделяются на две группы: на качающиеся и на вибрационные. Благодаря жесткой кинематической связи с движущим механизмом-эксцентриком в качающихся грохотах рама сита (решета) совершает принудительное возвратно-поступательное движение. Сила инерции, жесткость пружин, величина движущихся масс определяют в вибрационных грохотах колебательные движения (вибрацию), при этом между источником колебаний и рамой отсутствует жесткая кинематическая связь.

Качающиеся плоские грохоты могут быть с прямолинейным или круговым качанием подвижной рамы и с качанием по окружности в вертикальной плоскости.

Плоские вибрационные грохоты по типу вибромеханизмов разделяются на эксцентриковые, инерционные и электромагнитные, а по форме траектории движения рабочей части — на грохоты с направленными и замкнутыми (круговыми и эллиптическими) колебаниями. По расположению рабочих поверхностей плоские грохоты могут быть горизонтальными и наклонными.

При сортировке материала на несколько фракций в одном грохоте применяют несколько сит, которые могут располагаться по последовательной схеме — способ грохочения от мелкого к крупному, по параллельной схеме в разных плоскостях — грохочение от крупного к мелкому и по комбинированной схеме.

Наиболее широкое распространение получили вибрационные грохоты, которые подразделяются на гирационные (эксцентриковые), инерционные наклонные и инерционные горизонтальные. Основным рабочим органом грохотов является просеивающая поверхность, которая должна быть износостойкой и в процессе работы сохранять неизменный размер отверстий. Основные виды просеивающих поверхностей составляют: проволочные плетеные или сварные сита, листовые перфорированные решета и параллельные колосники. Точную сортировку обеспечивают плетеные и сварные сита с квадратными отверстиями и штампованные листовые сита. Менее точная сортировка получается при применении сит щелевидных и с прямоугольными отверстиями. При изготовлении сит проволоку или каннелируют, или оставляют прямой. При обезвоживании различных материалов применяют шпаньтовые сита.

Рис. 113. Передвижная дробильно-сортировочная установка

Источник

10.4 Способы, схемы, сортировки каменных материалов и типы сортировочных поверхностей.

Нерудные строительные материалы, измельченные дроблением или природные (песок, гравий), сортируют по крупности на различные фракции (классы). Кроме того, часто требуется очищать материалы от примесей глины и пыли с помощью продувки воздухом (сепарации) пли промывать водой.

В производстве нерудных полезных ископаемых применяют в основном механический и частично гидравлический способы их сортировки. При механическом способе разделяют материал путем просеивания материала на грохотах, рабочие органы которых, т. е. просеивающие поверхности, представляют собой сита, решета или колосниковые решетки. Процесс этого разделения называют грохочением, или ситовой классификацией.

Гидравлическую сортировку материалов ведут с помощью классификаторов и гидроциклонов. Различают три вида грохочения нерудных материалов: 1) предварительное, выполняемое перед дроблением горной массы для

отделения из нее слишком крупных кусков или мелочи; 2) промежуточное, с помощью которого из дробленого материала отделяют более крупные куски для направления в дробилки последующих ступеней измельчения; 3) товарное, или окончательное, при котором кусковые или сыпучие материалы разделяют на требуемые фракции (классы)

В каждой фракции материала кроме частиц определенной крупности допускается содержание более крупных или более мелких частиц (засорение) в следующих количествах: для щебня и гравия — не более 5%, для песка — не более 15%.

Различают две принципиальные схемы разделения материала на фракции. На рис. 10.1, а приведена схема разделения материала от мелкого к крупному, причем исходный материал подается последовательно на сита с отверстиями от самых маленьких до самых больших. Этот способ прост и обеспечивает лучшее распределение рассортированного материала по бункерам.

На рис. 10.1, б изображена другая схема — разделение от крупного материала к мелкому. В этом случае материал сначала поступает на сито с крупными отверстиями, а затем с меньшими. Такая схема получила наибольшее распространение, так как производительность на единицу поверхности сита получается более высокая, качество сортировки выше, а износ сит меньший.

Поступающий на сито для грохочения материал называют исходным. Материал, остающийся на сите после грохочения, называется надрешетным (верхним) продуктом или верхним классом. Провалившийся сквозь отверстия сита материал называют подрешетным (нижним) продуктом или нижним классом. Основными технологическими параметрами грохота и всего процесса грохочения являются качество выдаваемой продукции и производительность. Качество продукции характеризуется степенью засорения подрешетного продукта грохочения зернами надрешетного продукта и, наоборот, надрешетного продукта зернами подрешетного. Степень отделения материала нижнего класса от верхнего принимают за КПД грохочения, который обычно называют эффективностью грохочения. Она характеризуется отношением (в процентах или в долях единицы) массы подрешетного продукта к массе нижнего класса в исходном материале.

Общая масса всего материала, участвующего в грохочении,

где G — масса подрешетного продукта; Т— то же, надрешетного. Обозначим через К процентное содержание нижнего класса в исходном материале и через К г — процентное содержание нижнего класса,

остающегося в надрешетном продукте после грохочения. Тогда масса нижнего класса в исходном материале будет равна KQ : 100, а масса нижнего класса в надрешетном продукте — К’Т: 100. Следовательно, эффективность грохочения

Рабочими органами грохотов являются сита, решета и колосники. Эти органы должны иметь большую жесткость и большую световую поверхность, т. е. суммарную площадь отверстий в свету, так как величина отношения световой поверхности к общей площади сита или решета сильно влияет на эффективность и производительность грохочения; иметь высокую износостойкость.

Сита. Наибольшую световую поверхность имеют проволочные плетеные сита, благодаря чему их широко применяют для грохочения материалов в нерудной промышленности.

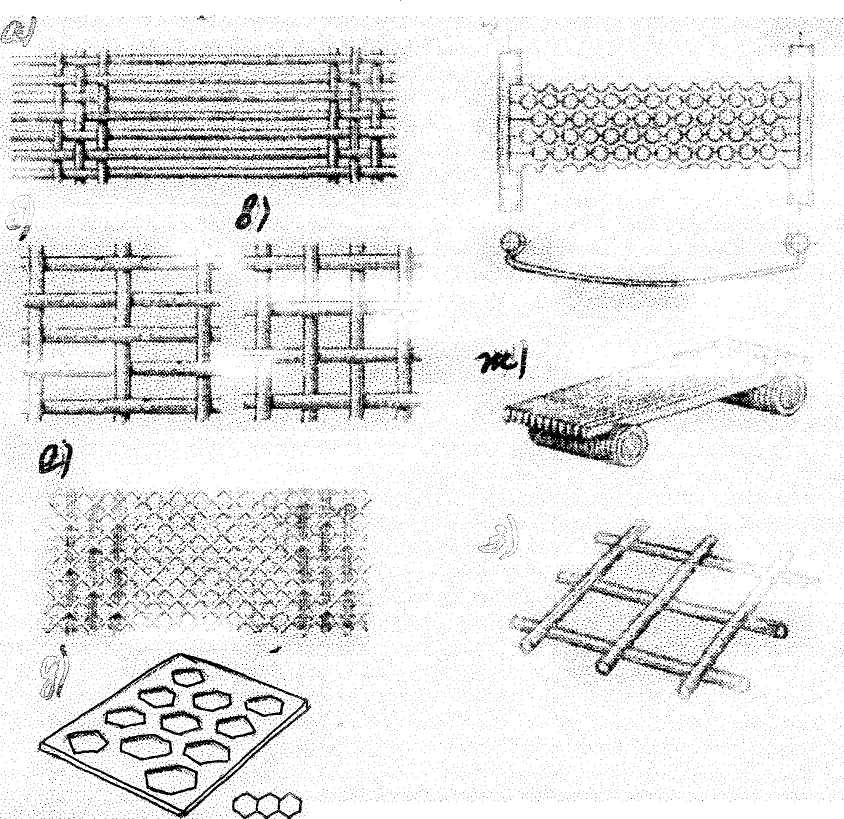

На рис. 10.16 показаны распространенные виды сит и решет. Плетеные сита (рис. 10.16, а, б, в) изготовляют из стальной марганцовистой проволоки. Форма отверстий может быть квадратной, прямоугольной (продолговатой) и щелевидной. Производительность на ситах с продолговатыми отверстиями в 1,5—2 раза больше, чем на ситах с другими видами отверстий.

В последние годы проволочные сита начали изготовлять не только плетеные, но и сварные. По сравнению с плетеными ситами они имеют большую жесткость, износостойкость, небольшую массу, их можно изготовлять с большей световой поверхностью. Для этих сит применяют круглую или профилированную проволоку, которую сваривают в местах пересечения на специальных станках. Сварные сита показаны на рис. 10.16, г, ж, з.

Сита с щелевидными отверстиями (рис. 10.16, ж) используют для отсева песков из гравийных смесей сухим способом; размер отверстий у них — от 3 X 00 до 100 X 200 мм, диаметр проволоки — от 2 до 4,5 мм. В последнее время выпускают также резиновые сита струнного типа с размерами ячеек 5X5, 10Х10и20Х20 мм. Для изготовления их применяют резиновый шнур. Эти сита более долговечны по сравнению с металлическими.

Рис. 10.16 Решета и сита грохотов.

Решета по сравнению с проволочными ситами имеют большую износостойкость и жесткость, но их световая поверхность значительно меньше. Решета (рис. 10.16 д, ё) представляют собой стальные листы с отштампованными или просверленными отверстиями диаметром от 10 до 20мм. Толщину листов принимают до 12 мм, так как при большей толщине отверстия забиваются, хотя для предотвращения от забивания их выполняют конусными с углом 71.

Большое распространение в последние годы получили пластмассовые решета, которые монтируют из секций размерами 250 х 25U и 300 х 300мм. Широкий опыт применения этих решет за рубежом показал их большую эффективность. На рис. 10.17 показаны приспособления для крепления сит в коробе грохота. От конструкции крепления в значительной степени зависят долговечность и надежность работы грохота.

Рис. 10.17 Приспособления для крепления сит и виды крепления.

10.5 Оборудование для сортировки и мойки каменных материалов. 10.5.1 Грохоты.

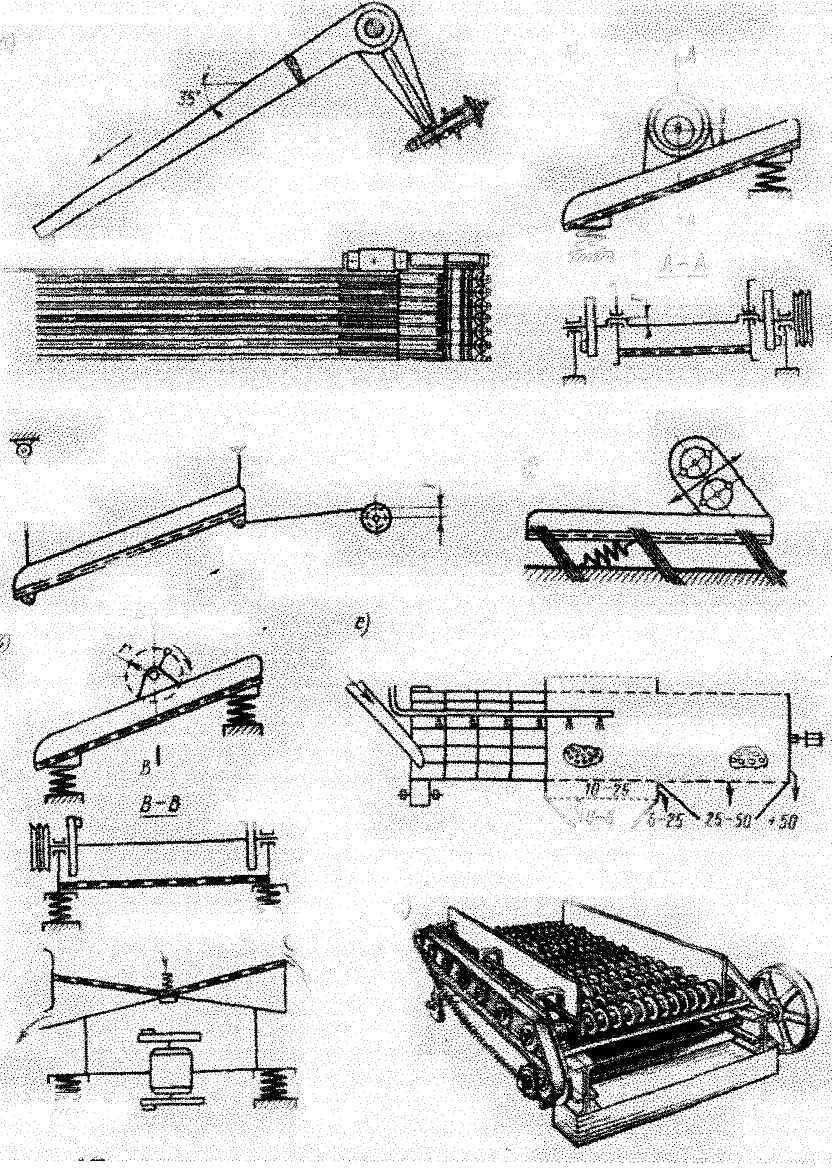

Грохоты подразделяют на неподвижные, у которых рабочим органом служат колосниковые решетки (рис. 10.18, а), и подвижные с рабочими органами в виде сит и решет, которым сообщается принудительное движение.

Подвижные грохоты делят на плоские с горизонтальным или наклонным расположением сит или решет (рис. 10.18 б, д), барабанные (рис. 10.18, е) и роликовые (рис. 10.18, ж). Плоские грохоты подразделяются на качающиеся (рис. 10.18, б) и вибрационные (рис. 10.18, в, г, д).

Вибрационные грохоты подразделяют по характеру привода на эксцентриковые (рис. 10.18, в), инерционные (рис. 10,18, г, д). По траектории движения рабочего органа различают вибрационные грохоты с направленными колебаниями, замкнутыми круговыми и эллиптическими. Более широко применяют плоские инерционные и плоские эксцентриковые грохоты.

Рис. 10.18 Принципиальные схемы металлических грохотов.

Неподвижные колосниковые грохоты представляют собой колосшиковые решетки, по бокам которых укреплены борта. Как правило, их применяют для крупного грохочения (чаще всего для предварительного), а также для обеспечения равномерной подачи материала в дробилки. Размер между щелями составляет не меньше

25—30 мм. Иногда применяют также неподвижные грохоты с меньшей шириной щели.

Производительность плоских грохотов зависит от полезной площади сита, которая колеблется от 0,75 X 2 до 1,5 X 3 м; от процентного содержания частиц различной крупности в материале; от объемной массы материала; частоты и амплитуды колебаний сита. Производительность их 10-300 м 3 ч, мощность привода 4-15 кВт. Значительное влияние на износ имеет правильное натяжение сит, поэтому сита должны быть сильно и равномерно натянуты. Производительность вибрационных грохотов при сухом грохочении Пг = kFqkik2

где к— коэффициент, зависящий от материала (для гравийно-песчаной смеси к = 0,8, для дробленых материалов к = 0,65); F— площадь сита, м 2 ; q — производительность 1 м 2 сита, м 3 /ч; щ — коэффициент, учитывающий содержание наименьших частиц в материале, подлежащем грохочению (при изменении этого содержания от 10 до 50% Щ увеличивается от 0,58 до 1,25); к2 — коэффициент, учитывающий содержанке наименьших зерен, размеры которых меньше 1/2 размера отверстия сита по отношению к количеству наименьших частиц (при изменении этого содержания от 10 до 90% кг изменяется от 0,63 до 1,37).

Барабанный грохот представляет собой установленный наклонно (под углом 5 . 7° к горизонту) вращающийся с частотой 15 . 20 об/мин барабан диаметром 600 . 1000 мм и длиной 3 . 3,5 м, цилиндрическая обечайка которого состоит из нескольких просеивающих секций с различными размерами отверстий. Материал загружают в секцию с меньшими размерами отверстий. Производительность барабанных грохотов составляет от 10 до 45 м 3 /ч при мощности двигателя 1,7 . 4,5 кВт. Из-за низкого качества грохочения и большого расхода энергии барабанные грохоты имеют ограниченное применение. Большей эффективностью грохочения обладают грохоты с плоской просеивающей поверхностью, которой сообщают колебательное движение для встряхивания материала. К ним относятся эксцентриковые и инерционные грохоты.

Источник

Способы сортировки и применяемое оборудование

Механическая сортировка (грохочение) —процесс разделения исходной массы по крупности на плоских или криволинейных просеивающих поверхностях — колосниковых решетках или ситах с отверстиями заданного размера, которые приводятся в движение приводом машины. При переработке нерудных полезных ископаемых применяют следующие виды грохочения: предварительное, при котором из исходной массы выделяется негабарит или материал, не требующий измельчения в машинах первой» стадии дробления; промежуточное — для выделения материала, не требующего измельчения в последующих стадиях; контрольное — для отделения отходов и материала крупнее заданного размера; окончательное (товарное) — для разделения готового продукта на товарные фракции.

Машины и устройства механической сортировки классифицируются по следующим признакам: по типу просеивающей поверхности — на колосниковые, решетчатые, ситные, струнные и валко — 80

вые; по фбрме просеивающей поверхности — на плоские и изогнутые; по расположению просеивающей поверхности в пространстве— на горизонтальные, наклонные и вертикальные; по характеру движения просеивающей поверхности — на неподвижные, качающиеся, вибрирующие и вращающиеся.

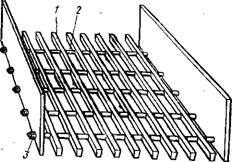

Колосниковые грохоты предназначены для грубого предварительного отделения крупных кусков перед дроблением и бывают неподвижные и подвижные. Просеивающая поверхность этих грохотов представляет собой набор колосников 1 (рис. 7.1), укрепленных на общей раме с помощью стяжных болтов 3 на некотором расстоянии друг от друга. Расстояние между колосниками регулируется с помощью распорных шайб 2. В неподвижных грохотах материал движется по просеивающей поверхности под действием силы тяжести кусков, для чего грохот устанавливается под углом, превышающим угол трения материала по ситу. Подвижные колосниковые грохоты имеют приводы, сообщающие просеивающей поверхности качательное или вибрационное движение, что обеспечивает более интенсивный процесс грохочения. Такие грохоты используются для равномерной загрузки дробилок материалом.

Барабанные грохоты по форме просеивающей поверхности бывают цилиндрическими, коническими, призматическими или пирамидальными. Барабаны малых грохотов изготовляются с центральным валом, к которому на спицах крепят просеивающую поверхность. Тяжелые барабанные грохоты вращаются на бандажах, опирающихся на ролики. Привод барабанных грохотов состоит из электродвигателя и редуктора. Материал подается непрерывно внутрь барабана, за счет трения увлекается внутренней поверхностью барабана и по достижении высоты, соответствующей углу естественного откоса материала, скатывается вниз, просеиваясь сквозь отверстия в барабане. Продольное перемещение материала обеспечивается наклоном центральной оси барабана (4 . 7°) и его вращением. Частота вращения барабанных грохотов ограничена величиной центробежных сил, прижимающих куски материала к просеивающей поверхности.

Преимуществами барабанных грохотов являются уравновешенность и тихоходность, что позволяет устанавливать их на верхних этажах сортировочных заводов. К недостаткам относятся 6 -5258 81

малая удельная производительность и низкая эффективность грохочения. Они громоздки и имеют большую массу. ^Изготовление и ремонт просеивающих поверхностей усложнено и^-за изогнутой формы поверхности.

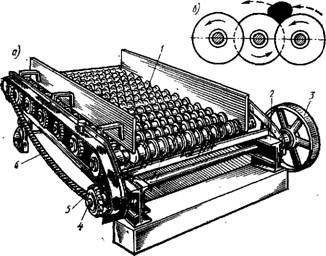

Валковые грохоты (рис. 7.2) состоят из наборд параллельных, расположенных на некотором расстоянии друг от друг валков 1, установленных на наклонной раме 2 и вращающихся в направлении движения материала. На валки насажены или отлиты за-

Рис. 7.2. Валковый

Грохот: а — общий вид; б — схема движения материала

Одно с ними круглые или фигурные диски. При сортировке каменных материалов применяются круглые диски, причем каждый последующий валок с дисками должен вращаться быстрее предыдущего. Диски насажены на валок эксцентрично для разрыхления материала и его продвижения по грохоту. Привод грохота осуществляется от электродвигателя через ременную передачу, ведомый шкив 3 которой насажен на главный вал 4. От главного вала движение передается через звездочки 5 и цепную передачу 6 на каждый валок.

Валковые грохоты используются для предварительного крупного грохочения материалов повышенной абразивности и в качестве питателей дробящих и транспортирующих машин.

Наибольшее распространение в промышленности строительных материалов получили вибрационные грохоты с плоскими просеивающими поверхностями, конструкция и расчет которых рассмотрены ниже.

Воздушная сортировка (сепарация) представляет собой разделение материала по крупности частиц и их удельному весу за счет различной скорости осаждения в воздушном потоке под действием силы тяжести или центробежных сил и сил сопротивления 82 среды. Воздушная сортировка производится в специальных устройствах и машинах — воздушных сепараторах, которые применяются для обеспечения работы помольных машин при производстве цемента, гипса, извести и других материалов (в замкнутом цикле) и при сочетании помола с сушкой. Работа воздушных сепараторов, как и грохотов, характеризуется эффективностью сортировки (67 . 80%) и засоренностью фракций (60 . 70 %).

Гидравлическая сортировка (классификация) представляет собой разделение материала по крупности частиц, их удельному весу и различной смачиваемости в воде или других жидкостях за счет различной скорости их осаждения. Гидравлической классификации подвергается смесь, крупность частиц которой не превышает 5 мм (песок). Гидравлическая классификация осуществляется в специальных аппаратах-классификаторах.

По принципу действия они подразделяются на классификаторы свободного и стесненного падения, по характеру движения гидросмеси — на горизонтальные и вертикальные. Вертикальные классификаторы просты по конструкции, надежны в работе и при невысоких требованиях к точности классификации могут быть использованы для обогащения строительных песков. Горизонтальные классификаторы по характеру осаждения частиц в классификационных камерах подразделяются на две группы: со свободным и стесненным падением частиц.

Первая группа горизонтальных классификаторов, обычно камерных, представляет собой удлиненные желоба призматического или пирамидального сечения, разделенные по длине несколькими перегородками. В нижней части каждой камеры имеется сливное отверстие, прикрываемое электромагнитным клапаном. В классификатор поступает сильно разжиженная пульпа, которая двигается с малой скоростью. Благодаря этому происходит осаждение частиц: вначале более крупных, в конце — более мелких. Эффективность работы таких классификаторов низка, поэтому они применяются для классификации мелкого заполнителя, применяемого в низкомарочных бетонах.

Для более высокой точности разделения материала по фракциям используют классификаторы стесненного падения с восходящим потоком воды. Такие классификаторы имеют малые габариты, относительно высокую производительность при эффективности классификации 85 . 95 %.

Электромагнитная сортировка (сепарация) основана на различии воздействия магнитного поля на частицы, обладающие и не обладающие магнитными свойствами. Этот вид сортировки применяется для извлечения из потока материала металлических предметов, которые могут повредить дробильно-помольное оборудование, удаления металлосодержащих частиц, которые загрязняют нерудные ископаемые и снижают качество готового продук — 6* 83 та. Для магнитной сепарации применяют электромагнитные сепараторы циклического и непрерывного действия, работающие в сухом и мокром процессах. Для повышения эффективности работы электромагнитных сепараторов используют индукционные датчики и усилительную аппаратуру.

Источник