Способы раскисления стали

Технологическую операцию, при которой растворенный в металле кислород переводится в нерастворимое в металле соединение или удаляется из металла, называют раскислением. Применяют следующие способы раскисления стали: глубинное (донное), диффузионное, обработка синтетическими шлаками, обработка вакуумом.

Глубинное раскисление заключается в переводе растворенного в стали кислорода в нерастворимый окисел введением в металл элемента-раскислителя. Элемент-раскислитель должен характеризоваться большим сродством к кислороду, чем железо. В результате реакции образуется малорастворимый в металле окисел, плотность которого меньше плотности стали. Полученный таким способом «осадок» всплывает в шлак. В качестве раскислителей обычно применяют FeMn, FeSi, Al, сплавы редкоземельных металлов.

Раскисление протекает по следующим реакциям:

При этом методе раскисления невозможно получить сталь, совершенно чистую от неметаллических включений, что является существенным недостатком, однако этот метод получил распространение как самый простой и дешевый.

При диффузионном раскислении раскислению подвергают шлак, уменьшая его окисленность и соответственно окисленность металла. При диф раскислении на шлак дают смеси, в состав которых входят сильные восстановители: углерод (кокс, древесный уголь, электродный бой), кремний (FeSi), алюминий. Окислы железа в шлаке взаимодействуют с раскислителями по реакции:

При этом и концентрация, и активность окислов железа в шлаке уменьшается , а это в свою очередь вызывает уменьшение концентрации и активности кислорода в металле, т.к. отношение а(FeO)/a[o] при данной температуре является величиной постоянной. При диффузионном раскислении металл содержит меньше неметаллических включений чем при донном раскислении однако ему присущи следующие недостатки: низкая скорость протекания процесса, продолжительность плавки возрастает, падает производительность агрегата, возрастает износ футеровки.

В качестве раскислителей применяют FeMn, FeSi, Al, а также комплексные раскислители: SiMn, SiCa, сплав АМС, сплав КМК. Наибольшей раскислительной способностью обладает Са, наименьшей Mn.

Источник

Способы раскисления стали

Сталь раскисляют двумя способами: осаждающим и диффузионным.

Осаждающее раскисление осуществляется введением в жидкую сталь растворимых раскислителей (ферромарганца, ферросилиция, алюминия), содержащих элементы, которые обладают большим сродством к кислороду, чем железо.

В результате раскисления восстанавливается железо и образуются оксиды: MnO, SiO2, Al2O5, которые имеют меньшую плотность, чем сталь, и удаляются в шлак.

Диффузионное раскисление осуществляется раскислением шлака. Ферромарганец, ферросилиций и алюминий в измельчённом виде загружают на поверхность шлака. Раскислители, восстанавливая оксид железа, уменьшают его содержание в шлаке. Следовательно, оксид железа, растворённый в стали переходит в шлак. Образующиеся при этом процессе оксиды остаются в шлаке, а восстановленное железо переходит в сталь, при этом в стали снижается содержание неметаллических включений и повышается ее качество .

В зависимости от степени раскисления выплавляют стали:

· спокойные — спокойная сталь получается при полном раскислении в печи и ковше.

· кипящие — кипящая сталь раскислена в печи неполностью. Ее раскисление продолжается в изложнице при затвердевании слитка, благодаря взаимодействию оксида железа и углерода: FeO + C = Fe + CO. Образующийся оксид углерода CO выделяется из стали, способствуя удалению из стали азота и водорода, газы выделяются в виде пузырьков, вызывая её кипение. Кипящая сталь не содержит неметаллических включений, поэтому обладает хорошей пластичностью.

· полуспокойные — полуспокойная сталь имеет промежуточную раскисленность между спокойной и кипящей. Частично она раскисляется в печи и в ковше, а частично – в изложнице, благодаря взаимодействию оксида железа и углерода, содержащихся в стали.

Легирование стали осуществляется введением ферросплавов или чистых металлов в необходимом количестве в расплав. Легирующие элементы, у которых сродство к кислороду меньше, чем у железа (Ni, Co, Mo, Cu), при плавке и разливке не окисляются, поэтому их вводят в любое время плавки. Легирующие элементы, у которых сродство к кислороду больше, чем у железа (Si, Mn, Al, Cr, V, Ti), вводят в металл после раскисления или одновременно с ним в конце плавки, а иногда в ковш.

Для обеспечения литейно-прокатного цеха подготовленным металлоломом в количестве 1110 тыс. т в год предусматривается сооружение участка подготовки лома (УПЛ).

Известково-обжигательный цех предназначен для обеспечения электро-сталеплавильного производства ЛПК металлургической известью.

Мощность комплекса известково-обжигательного цеха принята с запасом по сравнению с потребностью ЛПЦ, что предопределяет стабильное обеспечение этого цеха металлургической известью;

некоторый избыток извести будет реализовываться как товарная продукция.

Вместе с тем следует иметь ввиду, что печь типа Cimprogetty позволяет в достаточно широких пределах (70÷120 % от номинальной мощности) регулировать ее производительность в зависимости от потребности смежного производства.

Для обеспечения ЛПЦ подготовленным металлоломом в количестве 1110 тыс. т в год предусматривается сооружение отделения подготовки лома (ОПЛ). Выплавка стали в ЛПЦ ведется по трем вариантам шихтовки плавки (в зависимости от выплавляемой группы марок стали):

– вариант I: 100 % металлического лома;

– вариант II: 80 % металлического лома; 20 % чушкового чугуна;

– вариант III: 40 % металлического лома; 25 % чушкового чугуна; 35 % металлизованных брикетов.

Размер кусков металлического лома, направляемого в ЛПЦ, должен быть не более 1,5х0,5х0,5 м. Масса – не более 1 т.

По условиям технологии выплавки стали в ДСП, общий объем тяжеловесного скрапа не должен превышать 60 % от всей массы завалки.

Годовой фонд работы технологического оборудования отделения принят 300 суток.

В отделение поступают: оборотный лом (обрезь из ОНРС и прокатного цеха, скрап из ОНРС), подготовленный и неподготовленный стальной лом и чугун со стороны.

В составе отделения подготовки лома предусматривается сооружение двух пролетов – неподготовленного и подготовленного лома. Пролеты оснащены мостовыми специальными магнитными кранами г/п 32 т на траверсе в количестве 8 шт (по 4 шт в каждом пролете). Отметка подкрановых рельсов в пролетах +16,0 м. Каждый кран оснащен двумя съемными магнитами типа ДКМ200ТА. Грузоподъёмность по скрапу каждого магнита – 2,5÷3,0 т.

В пролете неподготовленного лома предусматривается организация двух участков огневой резки негабаритного лома с постами ручной газовой резки.

ЗАКЛЮЧЕНИЕ

ЛПК первым в России освоил производство горячекатаного проката из тонких слябов (толщиной 70 и 90 мм) по наиболее экономичной технологии на основе совмещения непрерывной разливки и прокатки в едином технологическом процессе.

Литейно-прокатный комплекс является одним из первых в России промышленных объектов, экологические характеристики которого полностью соответствуют требованиям Евросоюза. Показатели выбросов от деятельности ЛПК в атмосферу составляют менее 5 мг на 1 кубический метр, что значительно ниже существующих экологических норм.

ПРИЛОЖЕНИЕ

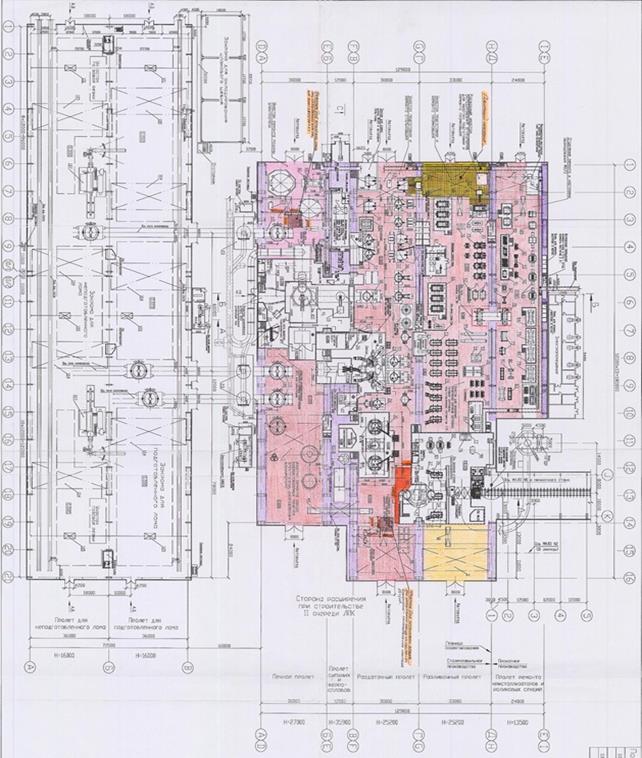

Рисунок А — План расположения оборудования

Источник

Стали кипящие, полуспокойные и спокойные: отличия и сходства

Существует несколько параметров, по которым можно разделить все стальные сплавы на классы или категории. Наряду с химическим составом и сферой применения не менее важна степень раскисления металла. По этому показателю выделяют стали нераскисленные (кипящие), раскисленные (спокойные), а также «средний» вариант – полураскисленные (полуспокойные).

Что такое раскисление

Под раскислением понимают процесс удаления из стального расплава растворенного в нем кислорода, ухудшающего механические свойства будущего металла и потому являющегося вредной примесью. В химическом плане он означает отъем атомов кислорода из оксида железа, что по сути является восстановлением железа (из оксидов). Потому назвать раскисление «восстановлением» также будет верно. Термин применим преимущественно к сталям, также процесс важен для некоторых других сплавов с большим содержанием железа.

Зачем нужно удалять кислород?

В несвязанном состоянии кислород существенно ухудшает технические характеристики стальных черных сплавов, в первую очередь – их вязкость. Но даже в связанном виде кислород приносит металлу вред: его окислы чаще всего непрочные и выступают концентраторами напряжений. Их наличие в структуре сплава заметно уменьшает его выносливость. Кислород также уменьшает сопротивляемость стали хрупкому разрушению.

Методы раскисления

Процесс запускается добавлением в расплав веществ, которые характеризуются лучшим взаимодействием с кислородом, чем железо. Такими веществами может выступать алюминий, образующий устойчивое соединение Al2O3, этот оксид выделяется в расплавленном металле в виде отдельных твердых зерен. Раскисляющими элементами также являются:

- углерод, входящий в состав компонентов шихты;

- кальций в виде силикокальция;

- кремний в формате ферросилиция, силикамарганца или силикокальция;

- марганец в виде ферромарганца или силикомарганца;

- комбинации этих веществ в разных пропорциях.

Современная металлургия использует несколько технологий раскисления. Описанный выше метод с добавлением алюминия, углерода, кальция, кремния или марганца – это осаждающий метод. Если эти же вещества применяются в других пропорциях и воздействуют не столько на основной массив расплава, сколько на образующиеся шлаки – это раскисление диффузионное (экстракционное).

Шлаки также могут выступать раскисляющими веществами. Особенно часто для этого используются шлаки с большим содержанием оксидов кальция и алюминия CaO и Al2O3. Процесс протекает в дуговой печи, куда добавляются нужные объемы шлака. Эта технология дополнительно снижает содержание серы в готовом продукте. Этого же (десульфуризации) можно добиться методом ЭШП – электрошлаковым переплавом: расплав переливается в специальную шлаковую ванну и подвергается воздействию высокой температуры. Кроме обессеривания, такая технология позволяет очистить продукт и от некоторых других нежелательных неметаллических добавок.

Еще одна распространенная технология – вакуумно-углеродное восстановление. В этом случае весь процесс происходит в условиях вакуума, а раскислителем выступает углерод, восстановительные свойства которого выражены значительно сильнее в разреженном пространстве.

Кипящая сталь

Ее нельзя назвать полностью раскисленой. В момент разливки расплава в формы вещество буквально кипит, что вызвано обильным выделением газов. Кипение продолжается и в изложницах: химическое взаимодействие содержащихся в сплаве углерода и кипения вызывает обильное образование и выход на поверхность пузырей оксида углерода СО.

Этот вариант стали наиболее насыщен газообразными элементами и потому максимально неоднороден. Последнее свойство вызывает неравномерность застывания металла в изложницах: химические элементы распределены по объему слитка в разных пропорциях, потому и физические свойства разных частей отливки могут серьезно различаться.

В головной (самой верхней, с усадочной раковиной) части отливки скапливается максимум углерода, а также нежелательных включений (серы, фосфора). Чтобы получить продукцию должного качества, часть слитка (до 5% от общего веса) приходится удалять. Иначе скопление серы в этой части изделия:

- служит причиной возникновения кристаллизационных трещин;

- делает сталь нестойкой к старению;

- повышает хрупкость металла при отрицательной температуре.

Такая сталь достаточно хрупкая, плохо сваривается, восприимчива к коррозии. Раскисление ее любым из способов позволяет связать растворенный в расплаве кислород, одновременно поддерживая продолжительный высокотемпературный режим. Длительное воздействие на металл высокой температуры стимулирует газоудаление и связывание шлаков. Кроме того, это гарантирует образование множественных участков кристаллизации и как результат – микрозернистой структуры. Это способствует повышению качества готовой продукции.

Несмотря на то, что эксплуатационные характеристики кипящей стали ниже аналогичных параметров спокойных и полуспокойных сплавов и потому она не применяется для производства ответственных деталей, такая сталь имеет и некоторые достоинства. Например, она довольно пластична, содержит минимум неметаллических включений (после удаления некондиционной части слитка). Кроме того, стоимость ее выплавки ниже, чем стоимость производства аналогов. Узнать такой металл можно по литерам «кп» в его маркировке.

Закупоренная сталь

Это вариант кипящего стального сплава, кристаллизация которого после разливки в формах происходит при так называемом закупоривании, которое может быть:

- химическим – введение дополнительных порций раскислителя прямо в изложницу, в головную часть будущего слитка;

- механическим – закрывание формы с остывающим металлом крышкой, как можно ближе к его поверхности.

Закупоривание призвано прервать кипение вещества, что повысит однородность материала в слитке. Несмотря на это, закупоренная марка стали технически все равно относится к кипящим.

Спокойная сталь

Корректно проведенный процесс раскисления делает сплав спокойным. В изложницах он застывает с равномерной кристаллизацией. Кипения, а также выделения газовых продуктов или искр не наблюдается. Для обозначения спокойных сплавов в маркировку добавляют литеры «сп». Если марка относится к нелегированным, эти литеры можно не указывать.

Такой сплав обладает плотной однородной структурой, что гарантирует получение высоких механических показателей. Он отлично сваривается, имеет хорошую сопротивляемость к ударным, вибрационным и прочим подобным нагрузкам. Сталь спокойного типа устойчива к хрупкому разрушению и потому балки и другие изделия из нее подходят для обустройства несущих конструкций, подвергающихся серьезным нагрузкам.

Полуспокойная (полураскисленная) сталь

Это промежуточная вариация между кипящей и спокойной, по техническим характеристикам чаще всего приближающаяся к последней и даже способная заменить ее. Она кристаллизуется с выделением достаточного количества газа, но количество и размеры пузырьков незначительны, активного кипения не наблюдается. Такая сталь обозначается буквами «пс» в маркировке после указания химического состава.

Источник