- Виды и свойства полиэтилена

- Характеристика полиэтилена

- Свойства полиэтилена

- Полиэтилен высокого давления

- Полиэтилен низкого давления

- Виды полиэтилена

- Получение полиэтилена

- Полиэтилен высокого давления

- Полиэтилен низкого давления

- Применение полиэтилен

- Экология и вторичное использование

- Технология производства полиэтилена

- Сырье для изготовления полиэтилена

- Технология производства полиэтилена

- Технология производства линейного полиэтилена средней плотности и низкой плотности

- Контакты

- Производство полиэтилена

Виды и свойства полиэтилена

Полиэтиленовые пакеты знают все. В них упаковывают конфеты, фрукты, рыбу, бытовые товары. Но мало кто задумывается о том, из чего их получают. Познакомимся с пакетами поближе.

Характеристика полиэтилена

Полиэтилен – полимер этилена. Органическое соединение, имеющее формулу:—CH2—CH2—CH2—CH2—. Связь между атомами углерода – ковалентная.

Свойства полиэтилена

Полиэтилен представляет собой массу белого цвета. Тонкие листы полиэтилена бесцветные или прозрачные.

Обладает следующими свойствами:

- Не проводит электрический ток.

- Не подвергается изменению формы при ударе – амортизирует.

- Размягчается при нагревании свыше 800С.

- Имеет низкую адгезию.

- Не реагирует с водой, она просто с него стекает.

- Не вступает в химическую реакцию со щелочами, кислотами, солями.

- Подвергается химическому разрушению – 50% азотной кислотой, а также галогенами – хлором и фтором.

Но данный минус может быть переведен в плюс: возможно использование данной реакции для утилизации полимера, получения новых соединений.

Мономер этилен подвергают полимеризации двумя способами, в зависимости от способа получения выделяют полиэтилен высокого (ПЭВД) и низкого (ПЭНД) давления.

- ПВД – полиэтилен низкой плотности.

- ПНД – полиэтилен высокой плотности.

Также среди собратьев выделяют класс линейного полиэтилена.

Полиэтилен высокого давления

Молекулярный вес 80000-500000. Полученный материал легкий, теплостойкий, переносит охлаждение до -1200С.

Свойства находятся в зависимости от плотности. Чем выше плотность, тем выше прочность, жесткость, твердость, стойкость к действию химических реагентов.

Полиэтилен низкого давления

- Теплостойкость до 1100С.

- Переносимое охлаждение до – 800С.

- Имеет глянцевую, блестящую поверхность.

- Характеризуется ударопрочностью, высокими диэлектрическими показателями.

Свойства также определяются плотностью. Повышение прочности приводит к увеличению жесткости, химической стойкостью, но при этом уменьшается ударопрочность при низких температурах, проницаемость для газов. Материал инертен к биопоражению. Но с легкостью подвергается переработке.

Виды полиэтилена

Полиэтилен нашел широкое применение у потребителей. Растущий к материалу интерес был двигателем науки, создавались все новые и новые материалы, обладающие новыми свойствами. В настоящее время можно выделить четыре основные группы полиэтилена. Способ получения, определяет свойства, которыми награжден материал, ну а свойства, определяют область использования.

Четыре основных вида полиэтилена:

- Линейный полиэтилен высокого давления, обозначающийся аббревиатурой ЛПВД.

- Полиэтилен высокого давления, обозначающийся аббревиатурой ПВД.

- Полиэтилен среднего давления, обозначающийся аббревиатурой ПСД.

- Полиэтилен низкого давления, обозначающийся аббревиатурой ПНД.

Следует отметить, что полиэтилен среднего и низкого давления, это достаточно условное разделение, так как получаемый материал имеет одинаковую плотность и молекулярную массу, и схожие условия синтеза.

Существует дополнительная классификация полиэтилена, так сказать более специфическая. Данные материалы применяют для строительных, медицинских нужд.

- Сшитый полиэтилен, имеющий обозначение РЕХ.

- Вспененный полиэтилен, имеющий обозначение ПП.

- Свервысокмолекулярный полиэтилен, имеющий обозначение СВМП.

- Хлорсульфированный полиэтилен, имеющий обозначение ХСП.

Получение полиэтилена

Основным сырьем для получения служит чистый этилен. Определены две основные химические технологии получения полиэтилена:

- радикальная полимеризация, которая протекает в газовой фазе;

- координационно-ионая полимеризация, которая осуществляется в жидкой среде бензина.

По данным технологиям получают два вида материала:

- первое — это полиэтилен высокого давления;

- второе – это полиэтилен низкого давления.

Полиэтилен высокого давления

Синтезируется при давлении 150-300 МПа, температуре 200-2600С, в присутствии кислородсодержащего катализатора – кислород, перекись водорода.

Технология получения протекает через образование промежуточного соединения с последующим его распадом.

Радикалы, которые образуются, являются основоположниками полимеризации мономера.

nСН2 =» СН2 (-СН2-СН2-)n.

Технологию получения можно представить следующими стадиями:

- Смешение исходного сырья с возвратным газом и «товарищем» кислородом.

- Сжатие газовой смеси, протекающее в две стадии.

- Этап полимеризации исходного сырья.

- Разделения продукта и непрореагировавшего сырья.

- Перевод жидкого продукта в гранулы.

Полиэтилен низкого давления

Название говорит само за себя. В технологии получения используют низкое давление. Исходным сырьем является также мономер – этилен.

По способу получения разделяют:

- Полимеризацию, протекающую в суспензии.

- Полимеризацию, протекающую в растворе, чаще всего жидкой средой служит гексан.

- Полимеризация в газовой среде.

Реакции, протекающие в жидкой фазе, нашли более широкое применение, нежели в газовой.

Процесс в жидкой среде протекает при высокой температуре до 25000 С. При этом установленном давлении, находящемся в диапазон 3,4-5,3 МПа.

Контакт с катализатором недолгий и составляет всего 10-15 минут.

Из реакционной смеси продукт выделяют удалением растворителя. Этот процесс протекает в испарителе, затем смесь передается в сепаратор, а из него в вакуумную камеру, где происходит уже грануляция. Полученный твердый продукт пропаривают водяным паром.

Применение полиэтилен

Полиэтилен очень широко распространен в нашей жизни.

Полиэтиленовая пленка применяется для упаковки продуктов товаров, пузырчатая пленка используется в перевозке хрупких материалов. В сельском хозяйстве полипропиленовыми пленками укрывают парники, для повышения температуры внутри них и сохранении тепла – это повышает урожайность.

Из полиэтилена производят различную тару – это и бутылки, ящики, канистры под различные, в том числе агрессивные жидкости, опять-таки для сельского хозяйства производят лейки и горшки для выращивания рассады.

В строительной сфере из полиэтилена производят канализационные, дренажные трубы, трубы газового и водоснабжения.

Из полиэтиленного порошка изготавливают термоклей.

Что может показаться удивительным, но также полиэтилен идет на производство бронежилетов, корпусов судоходных плавательных средств, двигателей некоторой технической аппаратуры.

Вспененный полиэтилен применяется в качестве теплоизолятора.

А полиэтилен высокого давления идет на строительство накопителей твердых и жидких отходов, опасных для окружающего мира.

Сверхвысокомолекулярный полиэтилен – это индивидум, но он специфичен. Не имеет низкомолекулярных добавок, характеризуется высокой линейностью, большой молекулярной массой. Применяется в медицинской области для замены хрящевой ткани суставов. Сфера применения, несмотря на выгодно отличающие его свойства, не очень велика. Так как этот полимер плохо поддается переработке.

Экология и вторичное использование

Удобство использования полиэтилена омрачено сложностью утилизации. Поэтому во многих странах уже ввели ограничение на выпуск, продажу и применение полиэтиленовых пакетов.

Переработка материала проводится известными для пластика способами: литье под давлением, экструзией.

Также возможно проводить сжигание, но при этом в атмосферу выделается огромное количество продуктов горения.

Новая жизнь полиэтилену дается следующим способом: исходный мусор отмывают, измельчают, отделяют от влаги и мусора в центрифуге, вновь промывают, отправляют в сушильную камеру – на выходе получают вторичное сырье, которое пригодно для нового использования. Так методом экструдирования из него производят трубы, второсортную пленку.

Стоит отметить, что природа пытается сама спасти себя от пагубного действия полиэтилена. Выведены плесневые грибы, которые способны за три месяца «слопать» полиэтилен, который был «приготовлен» для них – обработкой азотной кислотой.

Наша планета создала все условия, для проживания человека, мы должны пользоваться ее дарами с уважением и беречь природу. Разделить отходы по разным мусорным корзинам – это простое, но очень полезное действие, которое спасает нашу Землю и позволяет получать новые полезные материалы.

Источник

Технология производства полиэтилена

Полиэтилен – полимер, синтезируемый путем полимеризации этилена в различных условиях и при разных катализаторах. В зависимости от температуры, давления и присутствия разных катализаторов возможно получение материалов с принципиально различными свойствами.

Сырье для изготовления полиэтилена

- Мономер – этилен. Представляет собой простейший олефин (или алкен), при комнатной температуре это бесцветный горючий газ, который легче воздуха.

- Вещества, необходимые для прохождения реакции. Для полиэтилена высокого давления (ПВД) может применяться кислород или пероксид в качестве инициатора реакции полимеризации. Для полиэтилена низкого давления (ПНД) используют катализаторы Циглера – Натты.

- Другие мономеры, которые могут участвовать в реакции при изготовлении сополимеров этилена с улучшенными свойствами. Например, бутен или гексен.

- Присадки и вспомогательные вещества, которые модифицируют итоговые товарные свойства материала. К примеру, некоторые присадки увеличивают долговечность материала, некоторые – ускоряют процесс кристаллизации и т.п.

Технология производства полиэтилена

На практике встречается три вида полиэтилена: низкого, среднего и высокого давления. Принципиальная разница существует между материалом низкого и высокого давления, полиэтилен среднего давления можно считать разновидностью ПНД. Потому рассматривать стоит два кардинально различных процесса полимеризации:

- Полиэтилен высокого давления (или низкой плотности) получают при температуре не менее 200 °C, при давлении от 150 до 300 МПа, в присутствии инициатора кислорода. В промышленных условиях применяют автоклавы и трубчатые реакторы. Полимеризация проходит в расплаве. Получаемое жидкое сырье гранулируют, на выходе получают небольшие белые гранулы.

- Полиэтилен низкого давления (или высокой плотности) изготавливается при температуре 100 — 150 °C при давлении до 4 МПа. Обязательное условие прохождения реакции – присутствие катализатора Циглера – Натты, в промышленных условиях чаще всего применяется смесь хлорида титана и триэтилалюминий или другие алкилпроизводные вещества. Чаще всего полимеризация проходит в растворе гексана. После прохождения полимеризации вещество проходит грануляцию в вакуумных условиях, приобретая товарную форму.

Технология производства линейного полиэтилена средней плотности и низкой плотности

Отдельно следует сказать о производстве линейного полиэтилена. Он отличается от обычного полимера тем, что имеет особую структуру: большое количество коротких молекулярных цепочек, дающих материалу особые свойства. Продукт сочетает эластичность, легкость и увеличенную прочность.

Процесс производства предполагает присутствие других мономеров для реакции сополимеризации, чаще всего – бутена или гексена, в редких случаях – октена. Наиболее эффективный способ производства – полимеризация в жидкой фазе, в реакторе с температурой около 100 °C. Для повышения плотности линейного полиэтилена применяют металлоценовые катализаторы.

Источник

Контакты

Контакты

Россия,

199155, Санкт-Петербург,

ул. Уральская, дом 19, литер Д, корп.5

Телефон: +7 (812) 327-7960

Факс: +7 (812) 327-7692

Оставляя свои личные данные, Вы принимаете Соглашение о конфиденциальности

Производство полиэтилена

Полиэтилен занимает первое место в мировом производстве полимеров, синтезируемых методом полимеризации. Одним из методов производства является полимеризация этилена под высоким давлением. Этилен получают пиролизом предельных углеводородов в печах пиролиза с получением пирогаза.

Производством полиэтилена занимаются все крупные компании нефтехимической промышленности. Главным сырьем, из которого получают полиэтилен, является этилен. Производство осуществляется при низком, среднем и высоком давлениях. Как правило, он выпускается в гранулах, которые имеют диаметр от 2 до 5 миллиметров, иногда в виде порошка. На сегодняшний день известны четыре основных способа производства полиэтилена. В результате, получают:

- полиэтилен высокого давления (ПВД)

- полиэтилен низкого давления (ПНД)

- полиэтилен среднего давления (ПСД)

- линейный полиэтилен высокого давления (ЛПВД)

Полиэтилен высокого давления давления образуется при высоком давлении в результате полимеризации этилена, компримированного до высокого давления, в автоклаве или в трубчатом реакторе. Полимеризация в реакторе осуществляется по радикальному механизму под воздействием кислорода, органических пероксидов, ими являются лаурил, бензоил или их смесей. Этилен смешивают с инициатором, затем нагревают до 700°С и сжимают компрессором до 25 МПа. После этого он поступает в первую часть реактора, в которой его нагревают до 1 800°С, а потом во вторую часть реактора для осуществления полимеризации, которая происходит при температуре в пределах от 190 до 300°С и давлении от 130 до 250 МПа. Всего этилен находится в реакторе не более 100 секунд. Степень его превращения составляет 25%. Она зависит от типа и количества инициатора. Из полученного полиэтилена удаляется тот этилен, который не прореагировал, после чего продукт охлаждают и упаковывают. ПВД производят в виде как неокрашенных, так и окрашенных гранул.

Производство полиэтилена низкого давления осуществляется по трем основным технологиям:

- Полимеризация, происходящая в суспензии

- Полимеризация, происходящая в растворе. Таким раствором служит гексан

- Газофазная полимеризация

Наиболее распространенным способом считается полимеризация в растворе. Полимеризация в растворе осуществляется в температурном промежутке от 160 до 2 500°С и давлении от 3,4 до 5,3 МПа. Контакт с катализатором осуществляется примерно на протяжении 10-15 минут. Выделение полиэтилена из раствора производится удалением растворителя сначала в испарителе, а после этого в сепараторе и в вакуумной камере гранулятора. Гранулированный полиэтилен пропаривается водяным паром. ПНД производится в виде как неокрашенных, так и окрашенных гранул, а иногда и в порошке.

Производство полиэтилена среднего давления осуществляется в результате полимеризации этилена в растворе. Полиэтилен среднего давления получается при температуре примерно 150°С, под давлением не более 4 МПа, в присутствии катализатора. ПСД из раствора выпадает в виде хлопьев. Продукт, полученный вышеописанным образом, отличается средневесовым молекулярным весом не более 400 тысяч, степенью кристалличности не более 90%.

Производство линейного полиэтилена высокого давления осуществляется при помощи химической модификации ПВД. Процесс происходит при температуре 150°С и примерно 3,0-4,0 МПа. Линейный полиэтилен низкой плотности по своей структуре напоминает полиэтилен высокой плотности, однако он отличается более длинными и многочисленными боковыми ответвлениями. Производство линейного полиэтилена выполняется двумя способами:

- Газофазная полимеризация

- Полимеризация в жидкой фазе – наиболее популярный в настоящее время способ. Она осуществляется в реакторе со сжиженным слоем. В реактор непрерывно подается этилен и отводится полимер с сохранением в реакторе постоянного уровня сжиженного слоя. Процесс происходит при температуре около 100°С, давлении от 0,689 до 2,068 МПа

Эффективность данного способа полимеризации в жидкой фазе ниже, чем у газофазного, однако для него характерны и свои плюсы, а именно: размер установки намного меньше, чем у оборудования для газофазной полимеризации, и гораздо ниже капиталовложения.

Практически аналогичным является способ в реакторе с устройством для перемешивания с применением циглеровских катализаторов. При этом образуется максимальный выход продукта. Не так давно для производства линейного полиэтилена стали использовать технологию, в результате которой применяются металлоценовые катализаторы. Такая технология дает возможность получить более высокую молекулярную массу полимера, благодаря чему возрастает прочность изделия. ПВД, ПНД, ПСД и ЛПВД отличаются друг от друга, как по своей структуре, так и по свойствам, соответственно, и используются они для решения различных задач. Кроме вышеперечисленных способов полимеризации этилена имеются и иные, только в промышленности они распространения не получили.

На сегодняшний день полимер выпускается двух основных марок ПВД и ПНД.

Существуют и другие виды полиэтилена, каждый из которых имеет свои свойства и сферу применения. В гранулированный полимер в процессе производства добавляются различные красители, позволяющие получить черный полиэтилен, красный или любого другого цвета.

Получение полиэтилена высокого давления происходит в автоклавах, трубчатых реакторах. Марок ПВД изготовленных в автоклаве, согласно ГОСТу, существует восемь. Из трубчатого реактора получают двадцать один тип полиэтилена высокого давления.

Для синтеза ПНД требуется соблюдение следующих условий:

- температурный режим – от 200 до 250°С

- катализатор – чистый кислород, пероксид (органический)

- давление от 150 до 300 МПа

Полимеризированная масса в первой фазе имеет жидкое состояние, после чего перемещается в сепаратор, далее в гранулятор, где происходит формовка гранул готового материала. Качества ПЭВД используются для производства упаковочных пленок, термопленок, многослойной упаковки. Также полиэтилен высокого давления применяется в автомобильной, химической, пищевой промышленностях. Из него делают качественные прочные трубы, используемые в жилом секторе.

Блок-схема

Важнейшими задачами предприятий по производству полиэтилена являются модернизация оборудования, совершенствование технологии пиролиза, конверсии, повышение мощности производства. В этом направлении «ЛЕННИИХИММАШ» выполняет следующие виды работ:

- разработка оборудования для оснащения печей пиролиза при их модернизации

- обследование существующего состояния предприятия

- анализ, технико-экономическое обоснование и выбор оптимального варианта реконструкции

- модернизация оборудования

- проектирование зданий и сооружений

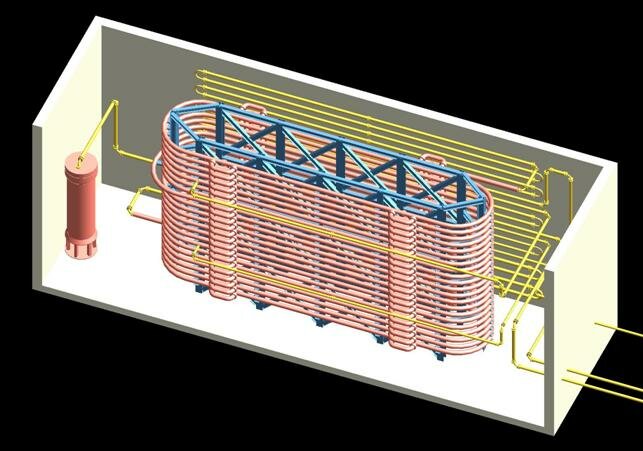

Основное оборудование производства полиэтилена:

- реакторный блок

- компрессоры

- блоки рецикла высокого и среднего давления (отделитель, сепаратор, теплообменник)

- станция горячей воды с насосами

- холодильная установка

- насосы

- емкости, в т.ч. с перемешивающим устройством

Предварительное обследование существующего состояния оборудования

Холодильники рецикла высокого давления

Трубчатый реактор

|  |

| Отделитель низкого давления V=12 м 3 | Узел конфекционирования |

Опыт «ЛЕННИИХИММАШ»

В период активного строительства в СССР заводов по производству из пирогаза этилена и пропилена для последующей выработки полимерных материалов ЛЕННИИХИММАШ являлся основным разработчиком и поставщиком колонного и теплообменного оборудования низкотемпературных блоков для установок различной мощности от 45 до 300 тыс.т этилена в год (Э-45, ЭП-60, Э-100, Э-200, ЭП-300). В последующие годы для действующих производств выполнялись работы по их реконструкции с целью повышения производительности по перерабатываемому пирогазу, реализованы технические решения по стабилизации работы установок, снижению потерь целевых продуктов (повышение коэффициента извлечения), повышению качества продукции. При этом проводилось оснащение установок дополнительной аппаратурой, замена контактных устройств колонн, оптимизация технологической схемы. В низкотемпературных блоках этиленовых производств при разработке колонной аппаратуры использованы результаты проведенных ЛЕННИИХИММАШ научно-исследовательских работ, разработанные методики гидравлического расчета тарелок, результаты обследования блоков разработанного оборудования на этиленовых производствах. Для производства полиэтилена высокого давления для Новополоцкого, Сумгаитского, Томского комбинатов и производства в Германии ЛЕННИИХИММАШ было разработано специальное оборудование: поршневые этиленовые компрессора (бустер-компрессор, компрессора этилена высокого давления на оппозитной базе (I каскада – до давления 25 МПа и II каскада – до 230 МПа), реакторное оборудование, емкости. Это оборудование продолжает успешно эксплуатироваться и в настоящее время.

В состав действующего производства входят:

- Установка производства ПЭВД с трубчатым реактором производительностью 50 тыс. т/год (процесс фирмы АТО — Франция)

- Установка получения ПЭВД с автоклавным реактором (две технологические линии мощностью по15 тыс. т/год каждая, общей производительностью – 30 тыс. т/год) процесс фирмы ICI- Англия

Специалистами ЛЕННИИХИММАШ было проведено обследование, в процессе которого выявлены следующие резервы по основному и вспомогательному оборудованию:

По установке с трубчатым реактором резерв имеются резервы по производительности, что делает целесообразным не заменять установку в полном объеме. Возможна частичная модернизация с увеличением мощности основных технологических блоков:

- реакторный блок без демонтажа реактора

- блок компрессии с частичной заменой оборудования без изменения строительной части

- блок рецикла низкого давления сохранится без крупных изменений

- блок рецикла высокого давления требует значительной реконструкции

Предложено проектирование новой холодильной установки, которая значительно увеличит производительность, составлен перечень нового и модернизируемого оборудования блоков с основными техническими характеристиками.

Вариант реконструкция трубчатого реактора – переход на трехзонный

реактор во 2 и 3 вариантах реконструкции с введением жидкостного

инициирования

Схема работы холодильной установки

Модернизация компрессоров — Мульти компрессор бустер/первый каскад

фирмы Burckhardt

Предложено три варианта реконструкции. В зависимости от объема реконструкции суммарная производительность двух производств может быть повышена с 80 тыс.т ПЭ в год до:

- Вариант 1 – 90 тыс. т/год

- Вариант 2 – 130 тыс.т/год

- Вариант 3 – 128 тыс.т/год

В 2016 году в связи с реконструкцией цеха пиролиза и очистки газа завода этилена ПАО «Казаньоргсинтез» разработаны основные технические решения, а в 2017 году ведется техническое проектирование наружной установки « Четырехкамерная печь пиролиза этана П-810/815/820/825», в составе узла пиролиза этановой и пропановой фракции в трубчатых печах. Целью работы является привязка 4-х камерной печи, проектируемого и поставляемого компанией Technip, к существующим технологическим коммуникациям завода этилена ПАО «Казаньоргсинтез» и строительство вспомогательных объектов для обеспечения соответствия параметров, качественных и расходных показателей технологических потоков, необходимых для работы печного блока. Строительство новой 4-х камерной печи пиролиза и вспомогательных объектов предусматривается для обеспечения резервирования существующих печей пиролиза.

В состав проекта входит разработка узла нагрева и подготовки сырья и топливного газа, узла редуцирования пара, узла дозирования диметилдисульфида (ДМДС) – ингибитора коксообразования, система подготовки и насосная питательной воды, узел продувочных вод.

Источник

Контакты

Контакты