§ 2.3 Виды соединения деталей. Неподвижное

Итак, крепеж нужен для того, чтобы соединять детали. Однако детали можно соединить по-разному при таком способе соединения.

Взгляните снова на подробно изученный в Главе 1 робот-пылесос. Например, крышка крепится к корпусу жестко и неподвижна относительно него, а щетки, колеса и бампер двигаются относительно корпуса. Получается, что некоторые детали крепятся так, что они сохраняют возможность двигаться относительно тех деталей, к которым они прикреплены. А другие — напротив, крепятся жестко и двигаться не могут.

Отсюда следуют два возможных варианта соединения деталей с точки зрения подвижности.

- Неподвижное. Это когда детали жестко соединены и не могут двигаться друг относительно друга.

- Подвижное. Это соединение, при котором детали сохраняют возможность двигаться по отношению друг к другу.

Первый тип соединения применяется при сборке несущих каркасов машин. Каркас еще называется рамой.

Рама — это жесткая конструкция, на которую крепятся уже все остальные детали и узлы: электронная система управления, приводы, исполнительные механизмы и т. д.

Очевидно, что второй тип соединения используется в тех элементах конструкции робота, где требуется совершать механическую работу. Это может быть движение колесами, ковшом, щетками, манипулятором и много чем еще.

Подвижное соединение является более сложным, поскольку сопровождается тонкостями, связанными с параметрами взаимного движения деталей. Вариантов движения деталей относительно друг друга в подвижном соединении немало, а само соединение как правило требует настройки. Поэтому оно будет рассмотрено чуть позже.

Начать же следует с более простого — неподвижного соединения.

Независимо от типа соединения при закреплении одной детали к другой они контактируют друг с другом. Другими словами, они соприкасаются через часть своих поверхностей. При неподвижном соединении универсальных деталей конструктора эта поверхность почти всегда будет плоскостью. Соединяете вы пластину с уголком, уголок с уголком, пластину с пластиной или другие комбинации деталей — они будут соприкасаться своими плоскими частями.

Возьмите в руки две детали. Например, пластину 3х7 и пластину 9х11. А также винты М3х8 и обычные гайки. Для того чтобы неподвижно соединить две подобные универсальные детали, необходимо выполнить следующие действия:

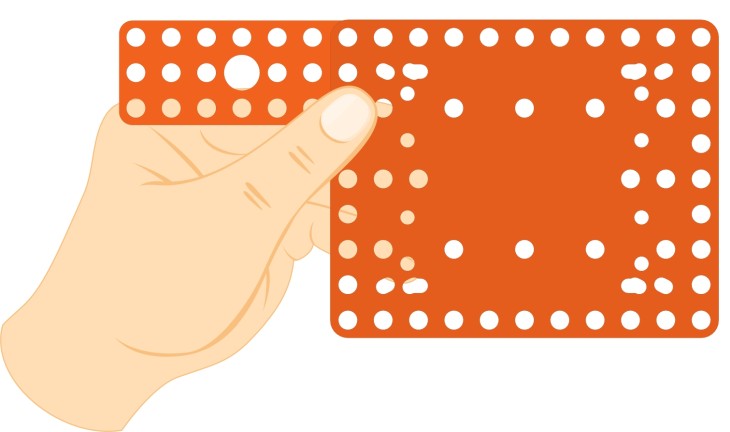

1. Приложить детали друг к другу нужной плоской стороной и совместить их по отверстиям, как того требует будущая конструкция. Удерживать при этом их надо в одной руке (рис. 2.3.1).

|

| Рис. 2.3.1. Первый этап соединения — приложить и совместить детали, удерживая их в одной руке |

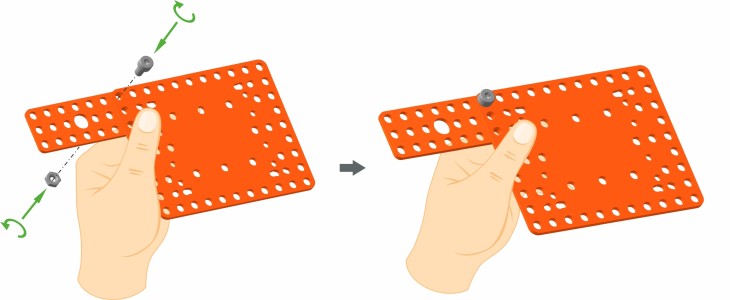

2. После этого вставить винт в одно из отверстий, по которым совмещены детали, и, взяв детали с винтом в другую руку, накрутить на него гайку с обратной стороны, пока она не упрется в деталь (рис. 2.3.2).

|

| Рис. 2.3.2. Далее производится установка первого винта с гайкой |

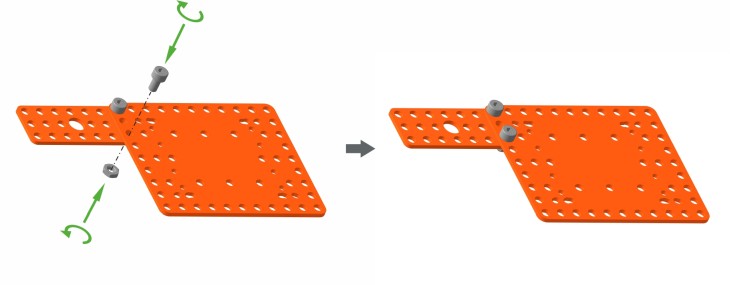

3. Выровнять детали по второму отверстию, по которому детали совмещались, и проделать ту же операцию с винтом и гайкой уже для него (рис. 2.3.3).

|

| Рис. 2.3.3. И крепление через второе отверстие |

4. Выполнить затяжку гаек с помощью шестигранного и гаечного ключей.

Почему детали соединены с помощью именно двух винтов?

На самом деле их может быть и 3, и 4, и даже более, но точно не менее 2-х. Их количество зависит от размеров деталей, из которых собирается конструкция робота. А еще зависит и от целесообразности. Ведь каждый винт, каждая гайка — это дополнительный вес для робота и дополнительное время для их закручивания при сборке конструкции. Поэтому если в дополнительном креплении нет нужды, то его рекомендуется избегать. Ну а не меньше 2-х винтов потому, что если будет один винт, то ось этого винта по сути станет осью вращения, даже если винт с гайкой хорошо затянуть. В результате вы получите подвижное соединение вместо неподвижного. При закручивании же двух винтов соединение будет гарантированно неподвижным.

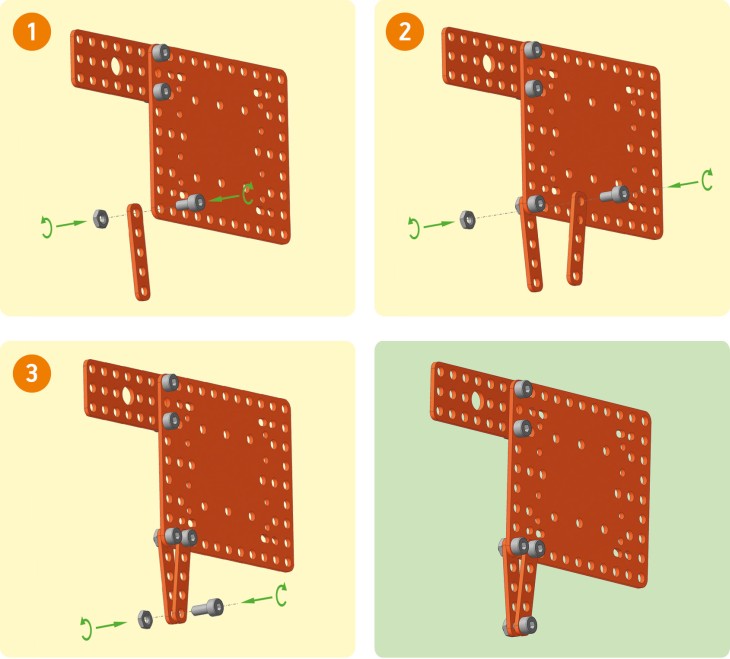

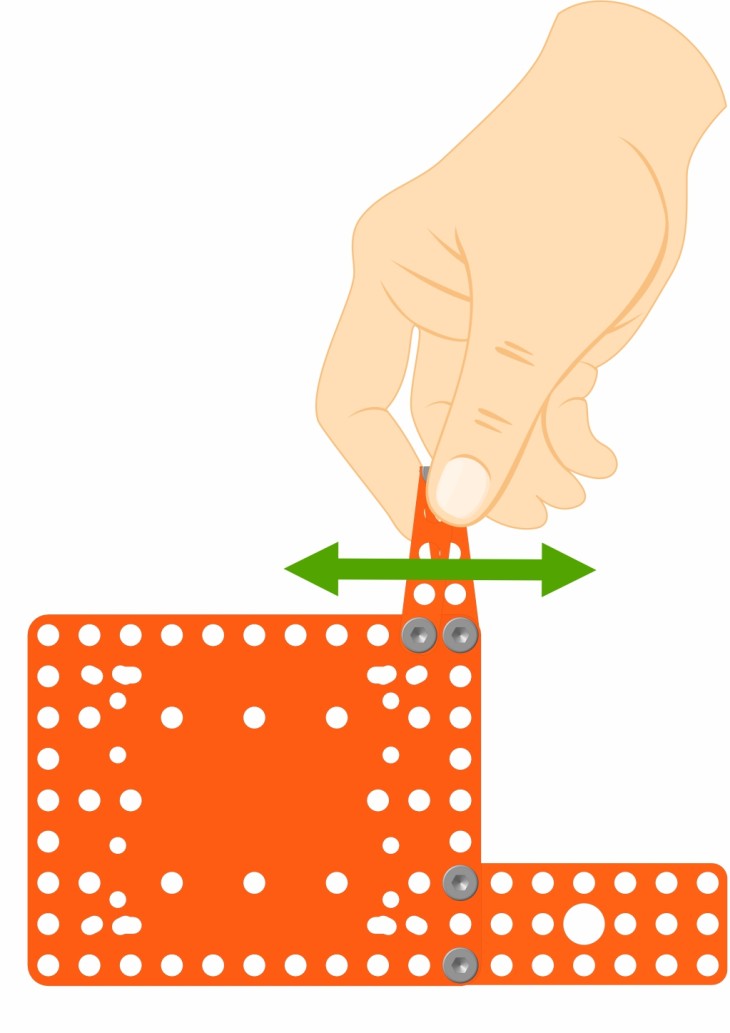

Что интересно, вполне может быть такая ситуация, когда для соединения деталей используется только одно место крепления и один винт с гайкой, но детали все равно неподвижны. Это происходит в том случае, если добавляется третья деталь, соединенная одновременно с первыми двумя деталями. Так получается конструкция в виде треугольника, который является самой жесткой и устойчивой конструкцией в технике. Прикрутите с помощью винтов и гаек к большой пластине еще две пластины 1х5, как показано на рис. 2.3.4. После этого попробуйте пошевелить пальцами получившуюся конструкцию в разных направлениях (рис. 2.3.5) и убедитесь, что она получилась жесткая и неподвижная.

|

| Рис. 2.3.4. Крепление двух пластин 1х5 к пластине 9х11 в виде треугольника |

|

| Рис. 2.3.5. Проверьте получившуюся конструкцию на неподвижность |

В целях тренировки по накручиванию гаек на винты и по соединению деталей прикрутите еще несколько деталей к уже имеющейся конструкции, чтобы получилась модель «Котик». Последовательность сборки и выполняемых при этом сборочных операций показана на рисунках 2.3.6 — 2.3.13.

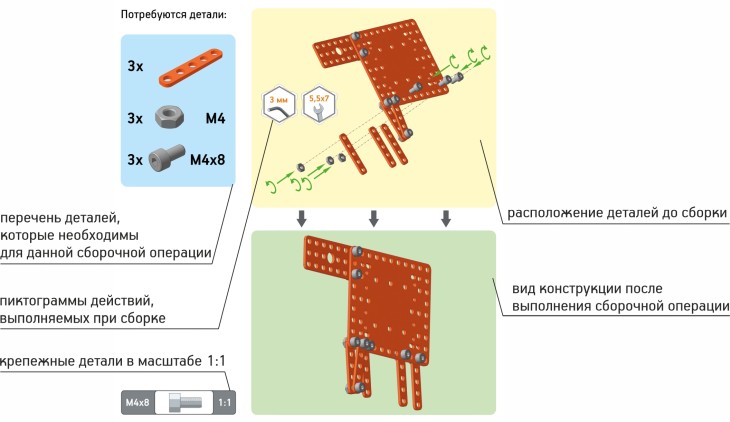

Фактически это ваш первый опыт сборки модели, поэтому требуются небольшие пояснения, как пользоваться схемами сборки моделей «Эвольвектор». Эти схемы частично представлены в данном учебнике, но основная их масса собрана в отдельном методическом пособии, которое является приложением к основному учебнику.

Процесс сборки любой модели состоит из этапов. Этапом может являться отдельная сборочная операция, посредством которой очередная деталь прикручивается к общей конструкции. А может быть и сборка узла, состоящего из нескольких сборочных операций. Но в любом случае сборка любой машины и робота в частности представляет собой последовательность сборочных операций.

Под сборочной операцией понимается прикручивание одной детали к другой детали или узлу с помощью крепежа.

Если детали однотипные и их крепление к другой детали или узлу идентично, то такое крепление сразу нескольких одинаковых деталей может быть отнесено к одной сборочной операции.

Для каждой операции в рамках схемы сборки приводятся:

- Перечень деталей, которые необходимы для выполнения этой операции.

- В случае необходимости — особые указания, на что надо обратить внимание при соединении деталей.

- Пиктограммы действий, которые необходимо выполнить при реализации сборочной операции и с помощью какого инструмента.

- Изображение соединяемых деталей до выполнения операции и после.

Пояснения по перечисленным элементам схемы сборки представлены на рисунке 2.3.6. В дальнейших проектах схемы сборки будут оформляться точно так же.

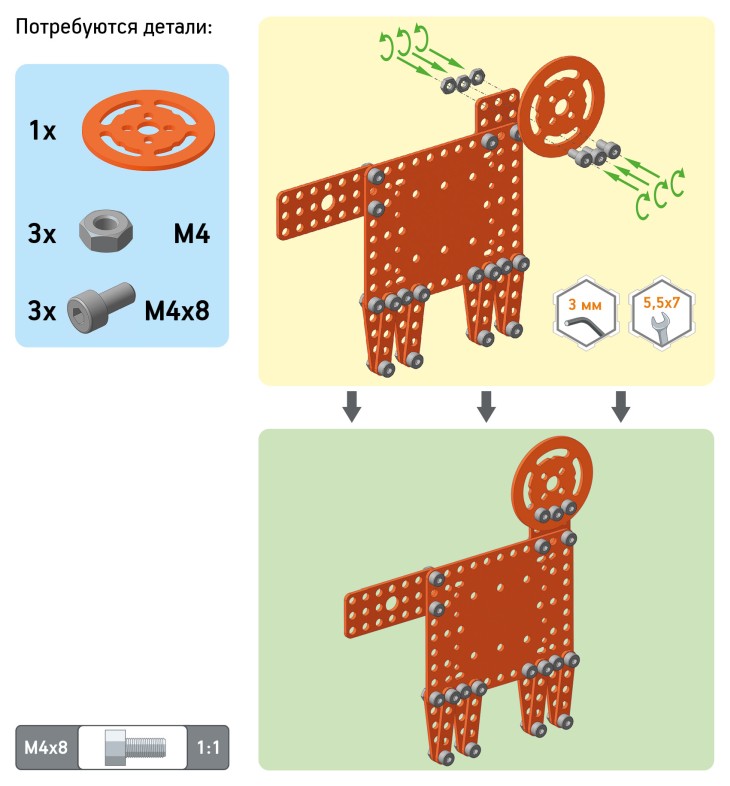

Рис. 2.3.6. Сборочная схема крепления 1-й детали с пояснениями по элементам схемы

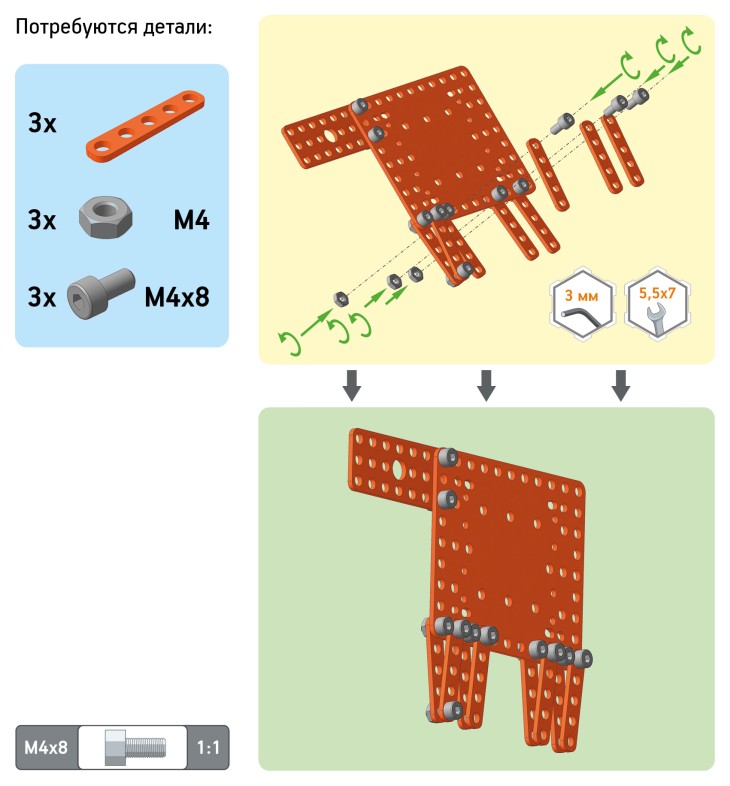

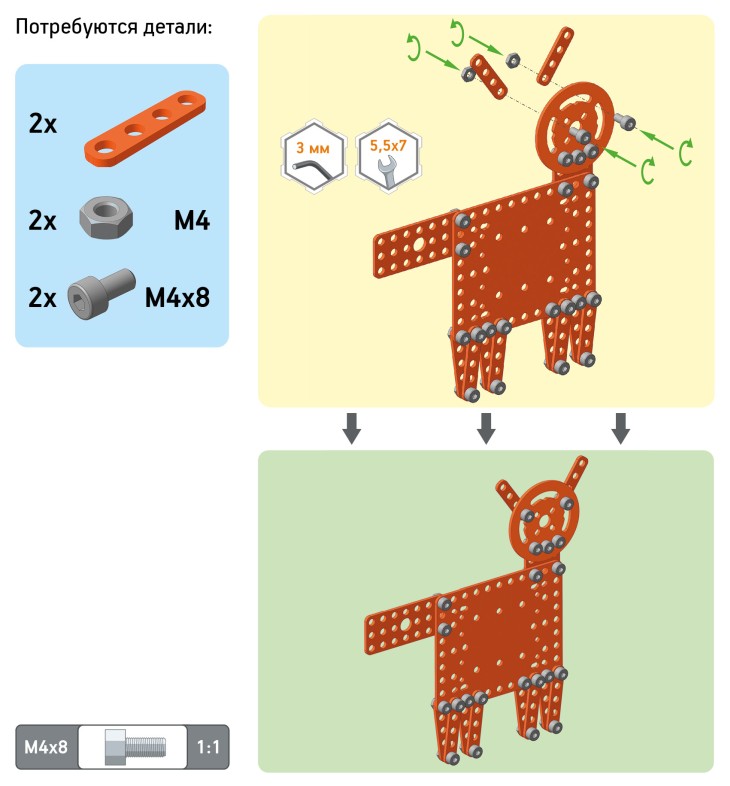

Рис. 2.3.7. Крепление второй детали к «туловищу, для остальных лап

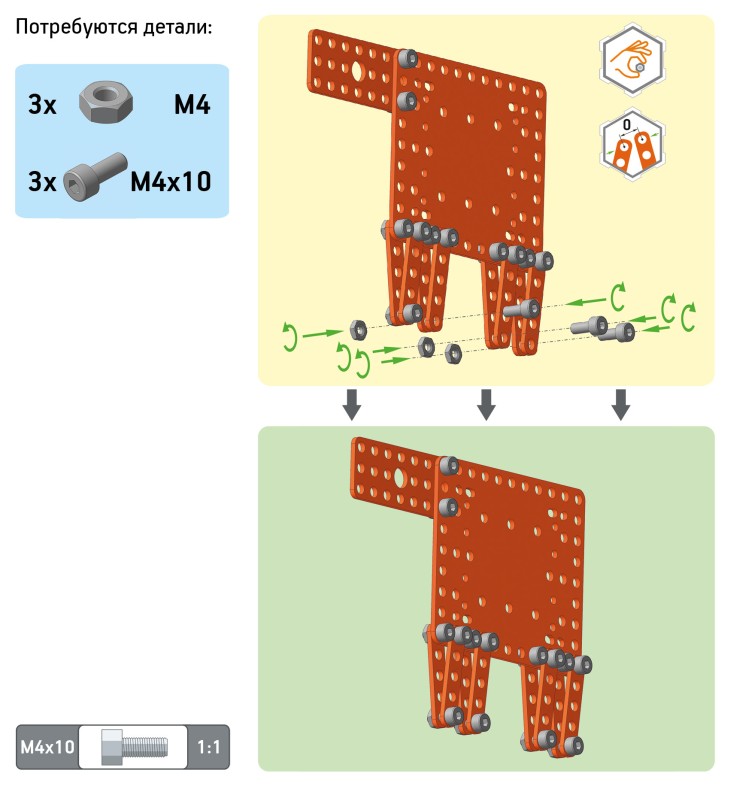

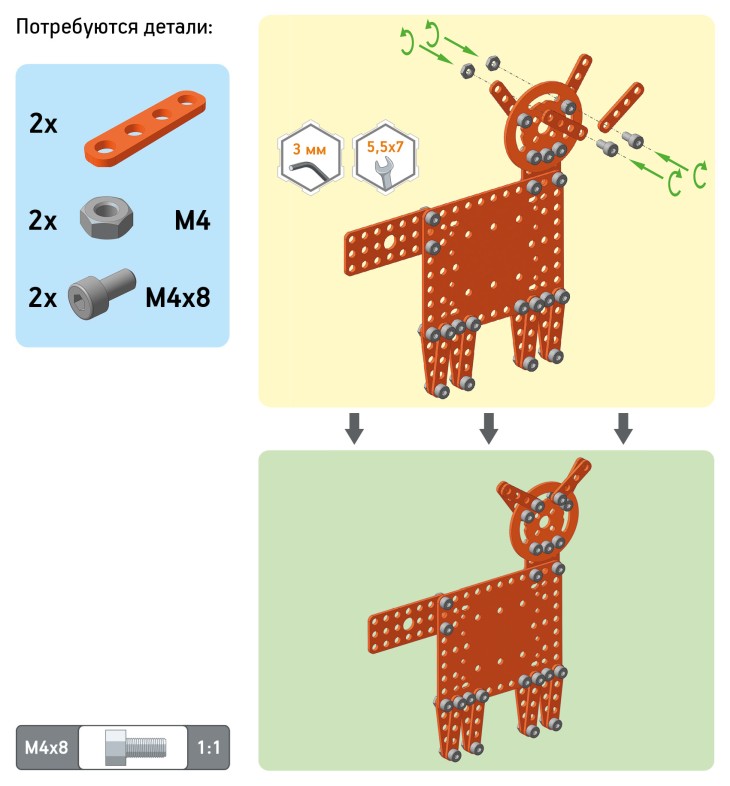

Рис. 2.3.8. Соединение деталей «лап» между собой

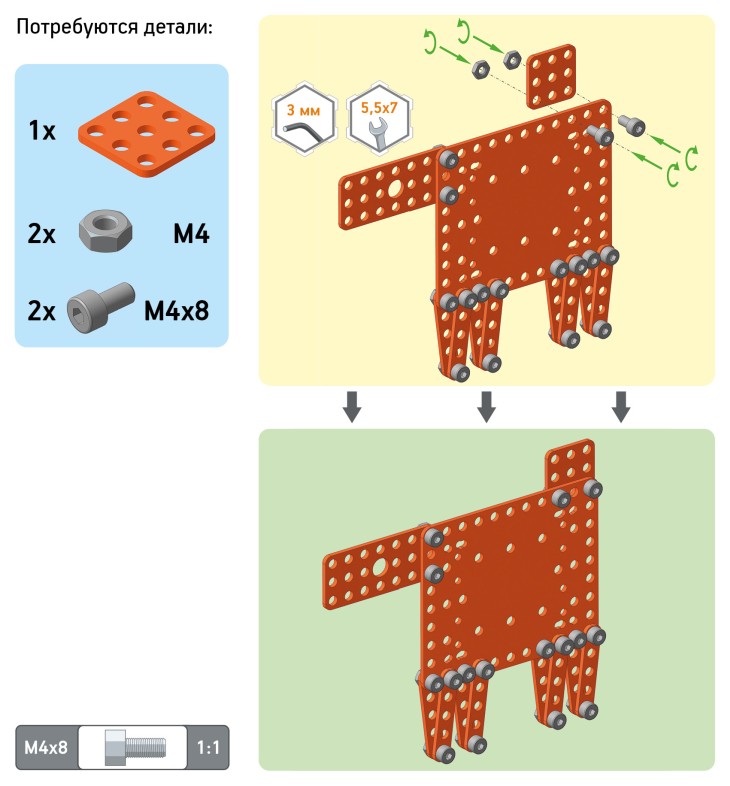

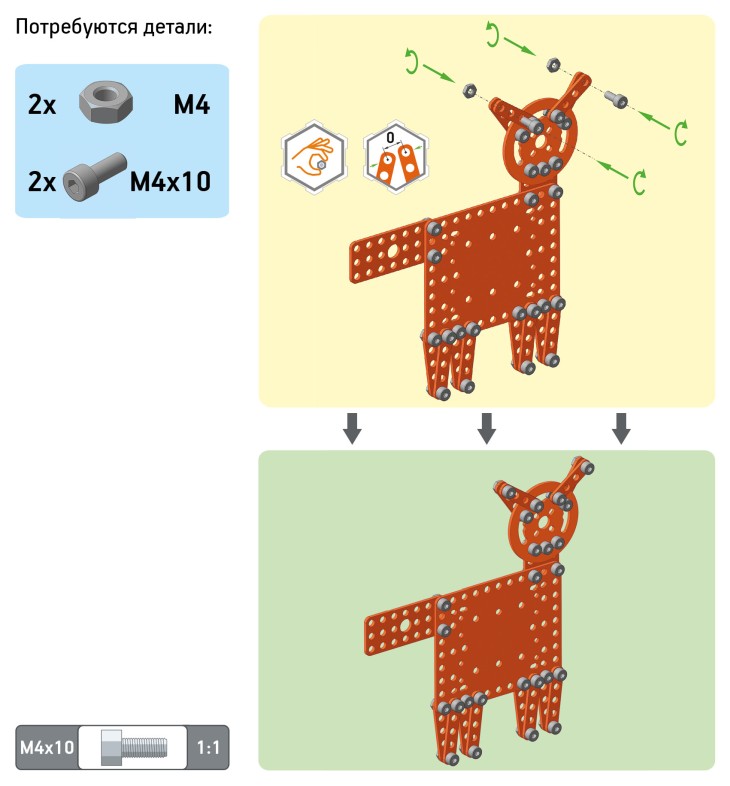

Рис. 2.3.9. Соединение шеи с туловищем

Рис. 2.3.10. Монтаж «головы» на «шею»

Рис. 2.3.11. Крепление 1-й детали «ушей» к «голове»

Рис. 2.3.12. Досборка «ушей»

Рис. 2.3.13. Завершение сборки «ушей»

Написать отзыв

Ваш отзыв: Внимание: HTML не поддерживается! Используйте обычный текст.

Оценка: Плохо Хорошо

Введите код, указанный на картинке:

Источник

Виды соединений деталей. Резьбы, допуски и посадки

Виды соединений деталей

За долгие века своего развития человечество придумало множество способов соединения деталей. Деталью договоримся называть некий материальный объект, входящий в соединение, который не может быть разделен на более мелкие объекты. Соединение нескольких деталей условимся называть узлом, а совокупность узлов, способных при соединении выполнять определенные действия – механизмом.

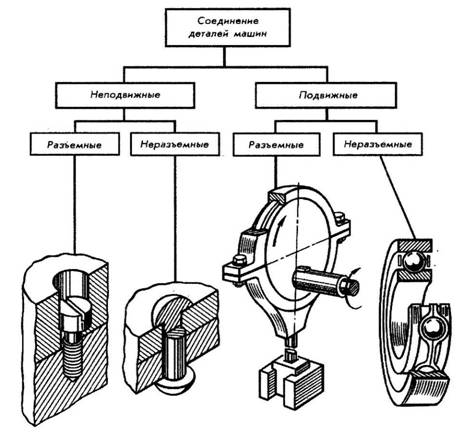

Принято различать соединения деталей подвижные и неподвижные, В подвижных соединениях детали движутся друг относительно друга, а в неподвижных жестко скреплены друг с другом. Каждый из этих двух типов соединений подразделяют на две основные группы: разъемные и неразъемные.

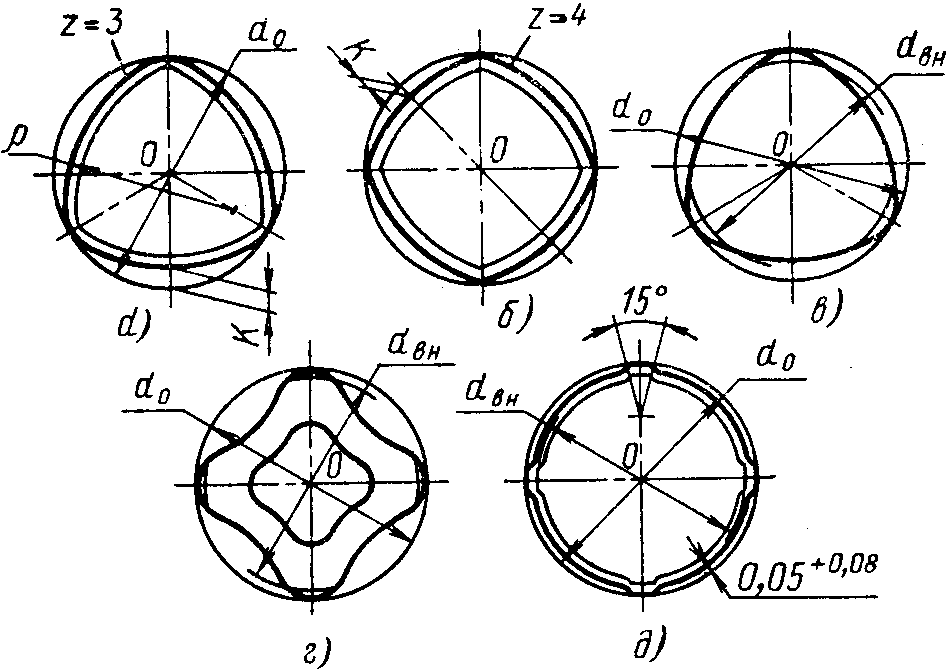

Разъемными называются такие соединения, которые позволяют производить многократную сборку и разборку сборочной единицы без повреждения деталей. К разъемным неподвижным соединениям относятся резьбовые, штифтовые, шпоночные, шлицевые, профильные, клеммовые.

Неразъемными называются такие соединения, которые могут быть разобраны лишь путем разрушения. Неразъемные неподвижные соединения осуществляются механическим путем (запрессовкой, склепыванием, загибкой, кернением и чеканкой), с помощью сил физико-химического сцепления (сваркой, пайкой и склеиванием) и путем погружения деталей в расплавленный материал (заформовка в литейные формы, в пресс-формы и т. п.)

Подвижные неразъемные соединения собирают с применением развальцовки, свободной обжимки. В основном это соединения, заменяющие целую деталь, если изготовление ее из одной заготовки технологически невозможно или затруднительно и неэкономично.

Резьбовые соединения деталей являются наиболее распространенным видом разъемных соединений. Резьба – выступы, образованные на основной поверхности винтов и гаек и расположенные по винтовой линии. Несмотря на кажущуюся простоту резьбовые соединения весьма разнообразны. Поэтому в рамках текущего курса мы рассмотрим те из них, которые широко встречаются в нашем ассортименте. Но сперва дадим общую классификацию.

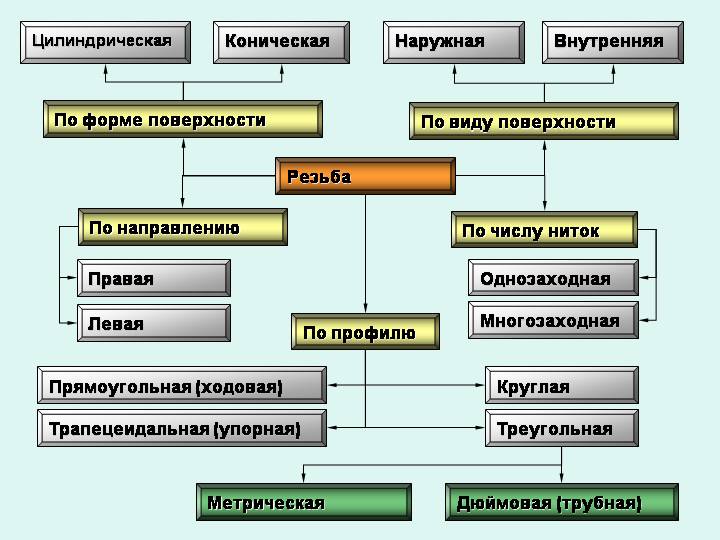

Р езьбы, допуски и посадки

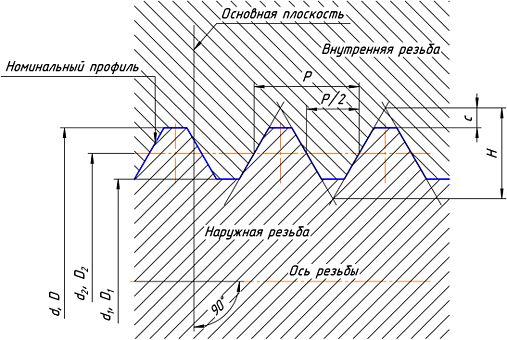

По форме основной поверхности различают цилиндрические и конические резьбы. Наиболее распространена цилиндрическая резьба. Коническую резьбу применяют для уплотняющихся и герметичных соединений труб, масленок, пробок и т.п.

По профилю резьбы различают треугольные, прямоугольные, трапецеидальные, круглые и другие резьбы.

По направлению винтовой линии различают правую и левую резьбы. У правой резьбы винтовая линия идет слева направо и вверх, у левой – справа налево и вверх. Наиболее распространена правая резьба.

По числу заходов – однозаходная и многозаходная резьбы. Наиболее распространена однозаходная резьба.

Резьбу получают (формируют) несколькими способами:

- лезвийная обработка;

- накатывание;

- абразивная обработка;

- выдавливание прессованием;

- литьё;

- электрофизическая и электрохимическая обработка.

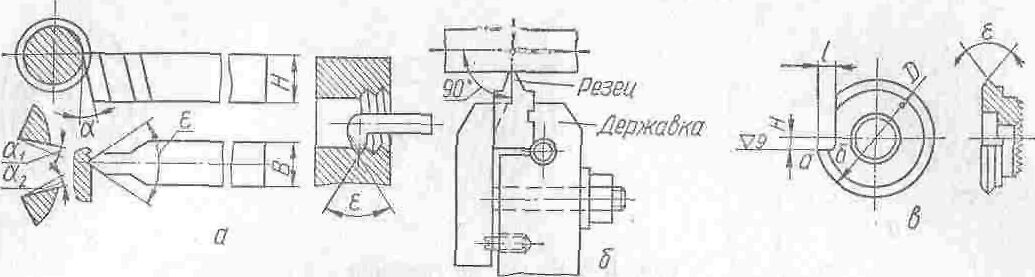

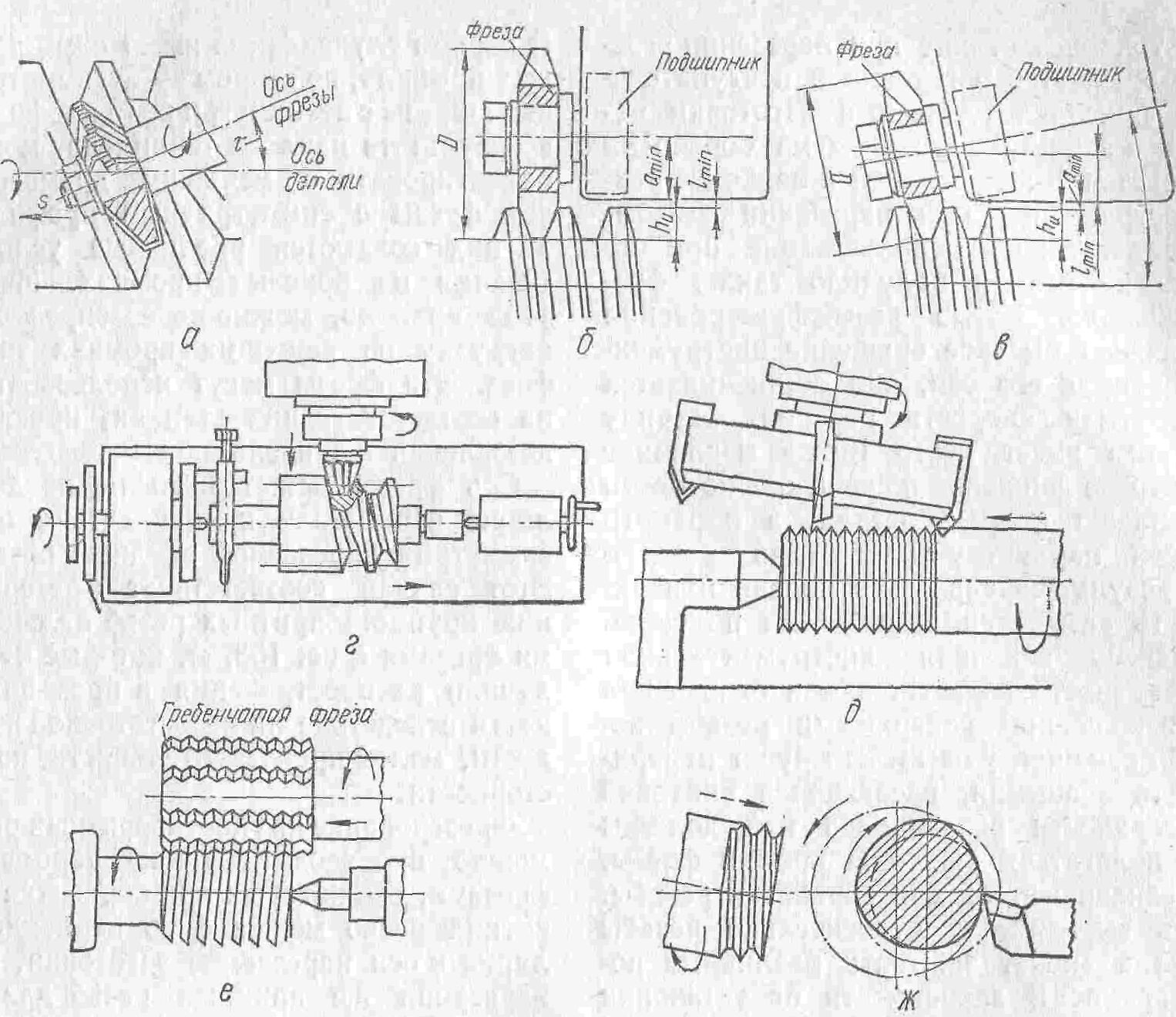

Наиболее распространённым и универсальным способом получения резьб является лезвийная обработка. К ней относятся:

нарезание наружных резьб плашками

нарезание внутренних резьб метчиками

точение наружных и внутренних резьб специальными резцами и гребенками

резьбофрезерование наружных и внутренних резьб дисковыми и червячными фрезами

нарезание наружных и внутренних резьб резьбонарезными головками

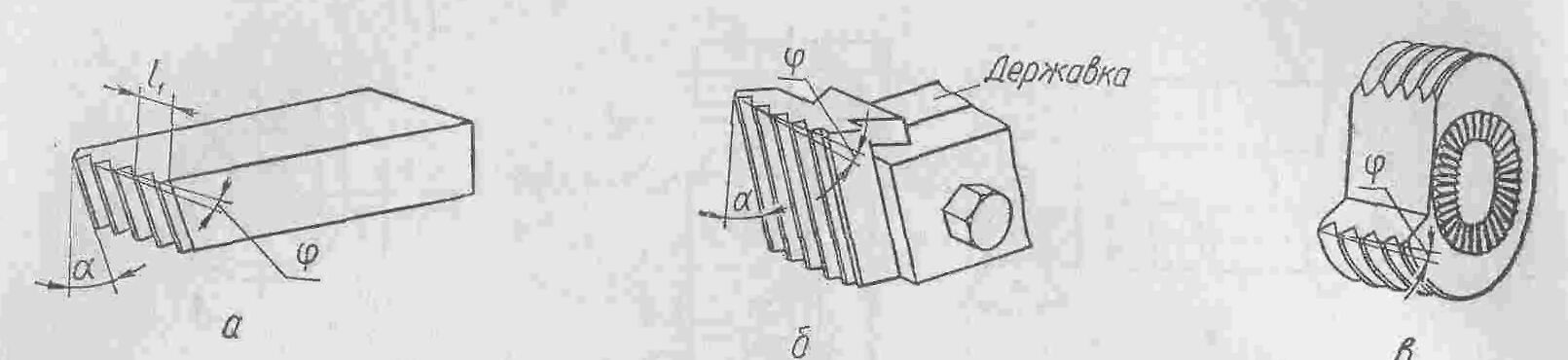

Накатывание является наиболее производительным способом обработки резьб, обеспечивающим высокое качество получаемой резьбы. К накатыванию резьб относятся:

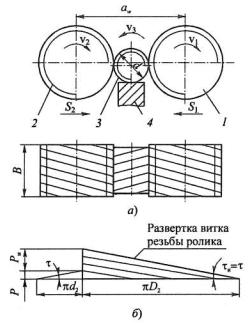

накатывание наружных резьб двумя или тремя роликами с радиальной, осевой или тангенциальной подачей

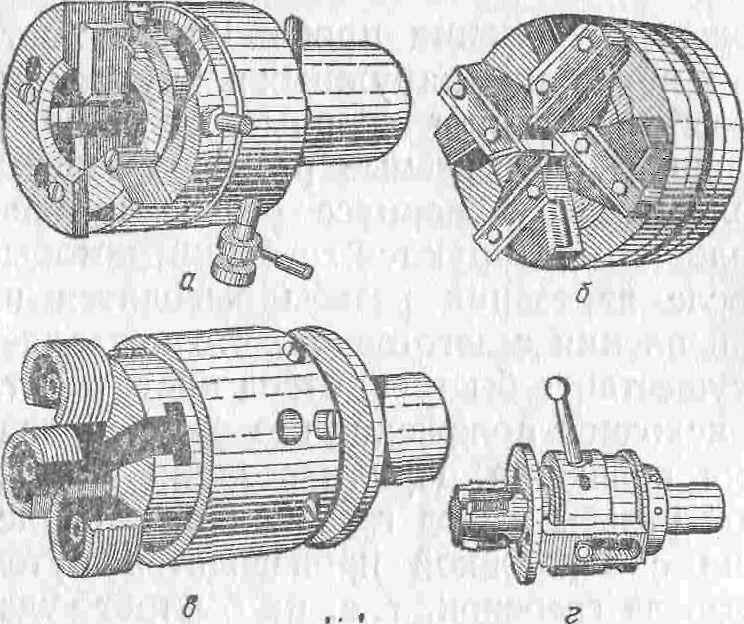

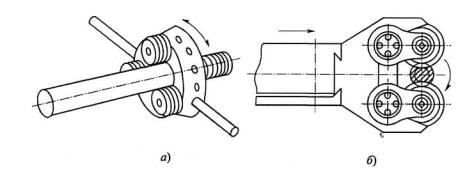

накатывание наружных и внутренних резьб резьбонакатными головками

накатывание наружных резьб плоскими плашками;

накатывание наружных резьб инструментом ролик-сегмент

накатывание (выдавливание) внутренних резьб бесстружечными метчиками

К абразивной обработке резьб относится шлифование однониточными и многониточными кругами. Применяется для получения точных, в основном ходовых резьб.

Выдавливание прессованием применяется для получения резьб из пластмасс и цветных сплавов. Не нашло широкого применения в промышленности.

Литьё (обычно под давлением) применяется для получения резьб невысокой точности из пластмасс и цветных сплавов.

Электрофизическая и электрохимическая обработка (например, электроэрозионная, электрогидравлическая) применяется для получения резьб на деталях из материалов с высокой твердостью и хрупких материалов, например твёрдых сплавов, керамики и т. п.

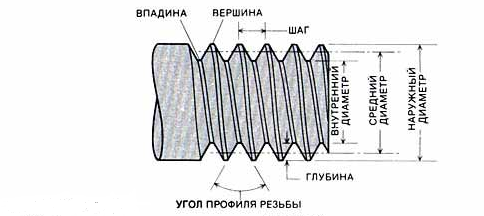

Рассмотрим теперь основные геометрические параметры цилиндрических резьб. Они включают: наружный d, средний d2 и внутренний d1 диаметры резьбы, шаг резьбы р, угол профиля α.

Метрическая резьба ISO – основной вид резьбы крепежных деталей с углом профиля α = 600. Широко употребима в Европе и Азии. Профиль – равносторонний треугольник со срезанными вершинами. Размеры указываются в миллиметрах.

Метрическая резьба бывает с крупным и мелкими шагами. Чаще всего, наиболее износостойкую и технологичную резьбу выполняют с крупным шагом. Резьбы с мелким шагом используются реже. Ниже приводится таблица, составленная на основании ГОСТ 8724-81 «Резьба метрическая. Диаметры и шаги».

Шаг резьбы для крупной и мелкой резьбы (однозаходной)

(Размеры в скобках действительны для новых стандартов ISO)

Источник