Bookitut.ru

Средства проверки прямолинейности и плоскостности

Прямолинейность и плоскостность проверяют с помощью проверочных линеек и плит.

Поверочные линейки бывают лекальные ( наиболее точные) и с широкой рабочей поверхностью. Их изготовляют из стали или из чугуна.

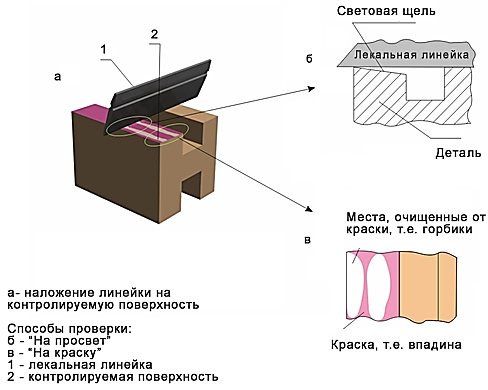

Лекальными линейками проверяют прямолинейность изделий двумя способами: по световой щели («на просвет») и по следу.

В первом случае линейку накладывают острой кромкой на проверяемое изделие и по просвету между линейкой и изделием определяют отклонение от прямолинейности.

Опытным глазом можно уловить просвет до 5-3 мкм, если линейка находится на уровне глаз, а за ней помещен хороший источник света.

Во втором случае линейку передвигают в продольном направлении по проверяемой поверхности, сильно прижимая к ней острой кромкой.

Если поверхность прямолинейна, след от острой кромки линейки будет сплошным, в противном случае – прерывистым.

Линейками с широкой рабочей поверхностью различного сечения контролируют прямолинейность и плоскостность изделий.

Проверку можно вести также двумя способами: по линейным отклонениям и способом пятен (по краске).

В первом случае линейку укладывают на две одинаковые мерные плитки, а размер просвета между линейкой и изделием замеряют щупом.

Во втором случае на рабочую поверхность линейки наносят тонкий слой краски, а затем линейку плавно перемещают по контролируемой поверхности, на которой остаются пятна краски.

Плоскостность характеризуется равномерностью расположения пятен и их числом в квадрате со стороной 25 мм.

Поверочные плиты, изготовляемые из серого мелкозернистого чугуна, служат для проверки плоскостности изделий способом пятен. В этом случае изделие перемещают по плите, покрытой слоем краски.

Плиты используют также как базу при проверке размеров изделий индикаторами, штангенрейсмусами, угольниками, штангенглубиномерами.

Поверочные плиты выпускаются трех классов точности: 0, 1 и 2. Плиты 3-го класса точности применяются только для разметки.

Плиты во время работы необходимо оберегать от ударов, царапин и загрязнений, а после работы, тщательно вытерев и смазав, накрыть деревянным щитом.

Источник

Pereosnastka.ru

Обработка дерева и металла

Для контроля плоскостности и прямолинейности применяют поверочные линейки, плиты, плоские стеклянные пластины и различные устройства специального назначения.

Линейки типов ЛД, ЛТ и ЛЧ являются наиболее распространенными инструментами для контроля прямолинейности. Их называют лекальными линейками. Они бывают с двусторонним скосом, трехгранные и четырехгранные. Их изготовляют 0-го и 1-го классов точности из стали марки X или ШХ15 и термически обрабатывают до твердости HRC 58.

При проверке измерительных инструментов применяют линейки 0-го класса точности.

Прямолинейность поверхностей контролируют ли-неиками двумя способами: на просвет и на краску. При контроле на просвет линейку острым ребром наклады-ают на контролируемую поверхность, а источник света омещают сзади. При отсутствии отклонений от прямолинейности и плоскостности свет нигде не должен пробиваться. Линейное отклонение определяют на глаз или путем сравнения с образцом просвета. Минимальная ширина щели, улавливаемая глазом, составляет 3— 5 мкм.

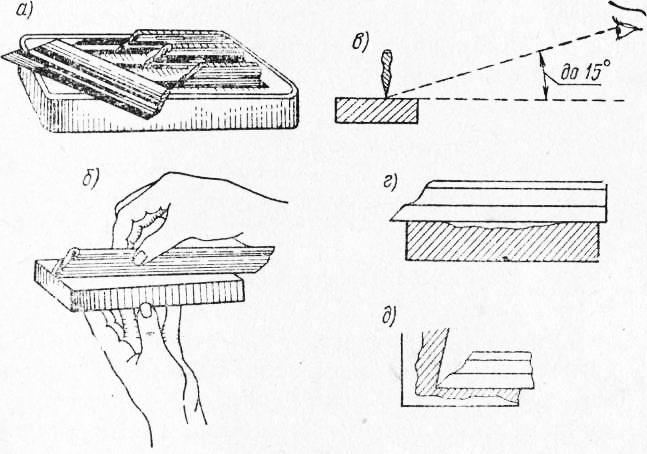

Примеры контроля обработанных поверхностей лекальными линейками показаны на рис. 1, а — д.

При контроле методом на краску на поверочную плиту или линейку наносят тонкий слой разведенной в масле лазури или сажи, а затем накладывают на окрашенную поверхность проверяемую поверхность и слегка притирают к ней. Качество поверхности оценивают по равномерности нанесения пятен и их числу на площади размером 25X25 мм в нескольких местах. Разница в количестве пятен на соседних площадках должна быть не более двух-трех.

Линейки типов ШП, ШД, ШМ и УТ с широкой рабочей плоскостью применяют для контроля прямолинейности и плоскостности деталей большого размера (400 мм и более). Их называют поверочными линейками.

Линейки ШП и ШД 0-го, 1-го и 2-го классов точности изготовляют из стали марки У7 с твердостью рабочей поверхности HRC50. Они блужат для контроля прямолинейности методом на просвет или с помощью Щупа.

Линейки типов ШМ и УТ тех же классов точности выполняют из серого чугуна СЧ18-36 или из высокопрочного ВЧ45-5 твердостью НВ 170…229. Предназначены они для контроля методом на краску.

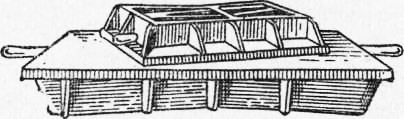

Поверочные плиты применяют для проверки плоскостности методом на краску и для использования в качестве вспомогательного приспособления при различных контрольных операциях.

Поверочные плиты изготовляют пяти классов точности: 01-го, 0-го, 1-го, 2-го и 3-го. Рабочие поверхности плит для контроля методом на краску должны быть шаброваны и отличаться точной плоскостностью, что достигается шабрением методом трех плит. Поверочные плиты, предназначенные для иных целей, могут быть отшлифованы или притерты. Разметочные плиты могут быть изготовлены чистовым строганием. Их рабочая поверхность может быть разделена на прямоугольники неглубокими продольными и поперечными канавками.

При контроле плоскостности и качества рабочих поверхностей шаброванных плит методом на краску число пятен в квадрате со стороной 25 мм должно быть: для плит классов 01 и 0 — не менее 30, класса 1 — не менее 25 и класса 2 — не менее 20.

Изготовляют плиты размерами от 250X250 мм до 4000X1600 мм из серого перлитного чугуна СЧ28-52 без твердых включений и пористости. Твердость рабочей поверхности должна составлять НВ 200…220.

При контроле методом на краску на рабочую поверхность плиты накладывают плиту (или деталь) с контролируемой поверхностью и слегка притирают. Плоскостность и прямолинейность оценивают по равномерности нанесения пятен и их числу на площади 25×25 мм в нескольких местах.

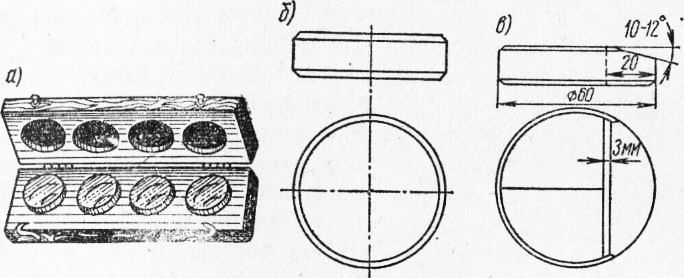

Плоские стеклянные пластины. Для измерения концевых мер длины и для контроля притираемости и плоскостности их измерительных поверхностей, а также поверхностей калибров и других инструментов применяют плоские стеклянные пластины.

В зависимости от назначения различают два типа пластин: – нижние (опорные), к которым притираются плоскопараллельные концевые меры длины при измерении их интерференционным методом. Эти пластины служат также для проверки притираемости и плоскостности измерительных поверхностей концевых мер, калибров и других инструментов. Они выпускаются диаметром 60, 80, 100, 120 мм и толщиной 20, 25 и 30 мм; – верхние для измерения плоскопараллельных концевых мер длины интерференционным методом.

Отклонения от плоскостности рабочих поверхностей не должны превышать 0,03—0,05 мкм для пластин 1-го и 0,1 мкм для пластин 2-го классов точности.

В соответствий со стандартом промышленность выпускает плоскопараллельные стеклянные пластины и наборы из них для проверки интерференционным методом плоскостности и взаимной параллельности измерительных поверхностей микрометров и рычажных скоб. Наборы состоят из четырех пластин диаметром 30, 40 и 50 мм. По толщине пластины отличаются друг ог Друга на 0,125 мм. Так, в наборе № 1 разряда 1 пластины имеют следующие размеры: 15,00; 15,12; 15,25 и 15,37 мм.

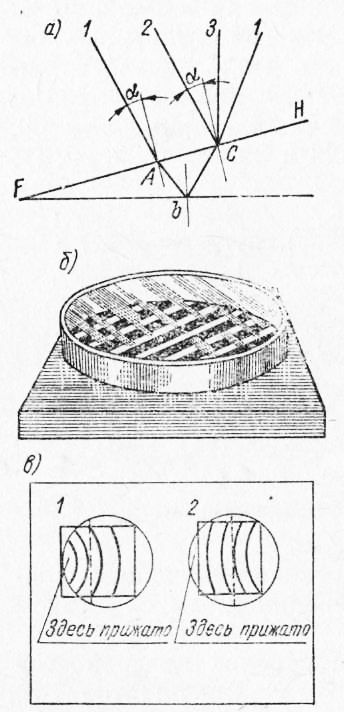

Сущность интерференционного метода контроля заключается в следующем. На контролируемую поверхность плотно накладывают плоскую стеклянную пластину и затем слегка приподнимают один ее край до образования угла менее Г. Между контролируемой поверхностью и пластиной создается тонкая воздушная прослойка в форме клина. Если на стеклянную пластину направить пучок световых лучей, то каждый луч, пройдя через пластину, отразится от ее нижней плоскости FH в точке А, а часть их преломится и упадет на контролируемую поверхность, отразится от нее и, преломившись в точке Ь, выйдет из клина. Луч, например, будет интерферировать с лучом, падающим в точку С. На поверхности будет наблюдаться ряд интерференционных полос. При дневном свете они окрашены в различные цвета, а если пользоваться однородным светом, пропуская его через зеленый или желтый светофильтр, то будет наблюдаться чередование черных полос с полосами, ярко окрашенными в ка-кой-либо определенный цвет.

Интерференционные полосы располагаются таким образом, что вдоль каждой из них расстояние от поверхности пластины до контролируемой поверхности будет одинаковым. Расстояние между двумя полосами соответствует изменению толщины воздушного клина на 0,25 мкм. Следовательно, изменение толщины воздушного клина между пластиной и контролируемой поверхностью на 1 мкм соответствует появлению четырех полос.

В тех случаях, когда контролируемая поверхность представляет собой точную плоскость (отклонение от плоскопараллельности около 0,25 мкм), в месте соприкосновения двух поверхностей наблюдаемые полосы будут прямыми и параллельными. В тех же случаях, когда контролируемая поверхность доведена до точности стеклянной пластины, интерференционные полосы исчезнут и будет наблюдаться равномерная окраска одного цвета. При контроле поверхностей, изготовленных с отклонениями, наблюдается искривление интерференционных полос. По характеру их искривления можно судить о выпуклости или вогнутости поверхности и легко определить величину этого отступления от плоскостности.

Две контролируемые поверхности, имеющие выпуклость и вогнутость, показаны на рис. 4,б. Чтобы установить, имеется ли на поверхности выпуклость или вогнутость, нужно определить положение клина, а расширение его направлено в ту сторону, куда двигаются полосы при легком нажиме на стеклянную пластину. Если в сторону расширения клина направлена” выпуклость интерференционных полос, то поверхность выпуклая, если же — вогнутость, то поверхность вогнутая.

Величину искривления можно определить следующим образом. Если мысленно провести прямую, касающуюся полосы в середине, то можно увидеть, что края полосы смещены относительно середины на одну полосу, т. е. расстояние между поверхностями детали и пластины изменяется на 0,25 мкм. Следовательно, величина выпуклости составляет 0,25 мкм. Из рис. 4, в видно, что контролируемая поверхность имеет вогнутость в полполосы, т. е. 0,125 мкм.

Интерференционный способ применяется для контроля поверхностей размерами до 100X100 мм.

Источник

Проверка прямолинейности поверхности после правки

Проверяют правку «на глаз», а при высоких требованиях к прямолинейности полосы – лекальной линейкой или на проверочной плите.

| Рис. 12. Проверка прямолинейности поверхности после правки. |

Проверка лекальной линейкой производится методом световой щели (рис. 12, а, б). На проверяемую поверхность накладывают острым ребром линейку и держат ее вертикально строго на уровне глаз, наблюдая за просветом между линейкой и поверхностью в разных местах по длине линейки. Просвет между линейкой и деталью свидетельствует об отклонении от прямолинейности. При наличии хорошей подсветки с задней стороны и достаточном навыке такой способ контроля дает большую точность, в 0,003– 0,005 мм.

Проверка прямолинейности и плоскостности линейками с широкими рабочими поверхностями можно выполнять способом «пятен» – «на краску» (рис. 12, в). При проверке «на краску» рабочую поверхность линейки покрывают тонким слоем краски (суриком, сажей), затем осторожно накладывают линейку на проверяемую поверхность и плавно, без нажима перемещают ее. После этого линейку также осторожно снимают и по расположению и количеству пятен краски на проверяемой поверхности судят о ее плоскостности. При хорошей плоскостности пятна краски располагаются равномерно по всей поверхности.

ГИБКА МЕТАЛЛА

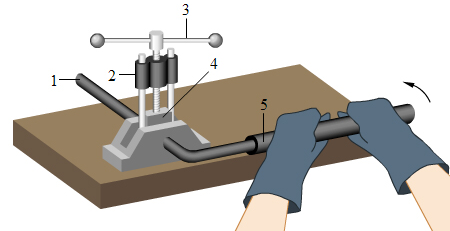

| Рис. 13. Прижим. |

Гибка – операция, посредством которой заготовке или части ее придается изогнутая форма.

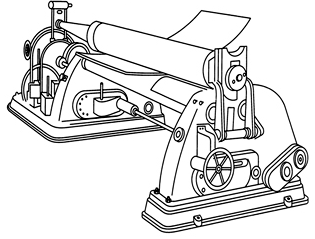

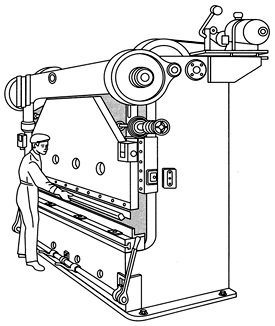

Гибка может выполняться вручную или при помощи специальных машин. Ручная гибка, как и правка, осуществляется при помощи специальных молотков, плоскогубцев и круглогубцев, часто с применением тисков или прижимов (рис. 13). Гибка с помощью специального оборудования осуществляется листогибочными вальцами (рис. 14, 15), прессами (рис. 16) и специальными станками (рис. 17).

| Рис. 15. Листогибочная установка |

| Рис. 14. Листогибочные вальцы. |

| Рис. 16. Листогибочный пресс |

| Рис. 17. Гибочный станок. |

Слесарная гибка выполняется молотками (лучше применять молотки с мягкими бойками) в тисках, на плите или с помощью специальных приспособлений. Тонкий листовой металл гнут киянками, изделия из проволоки диаметром до 3 мм – плоскогубцами или круглогубцами. Механизированная гибка выполняется на гибочных прессах и вальцах.

Гибке подвергаются только пластичные материалы.

Источник

Большая Энциклопедия Нефти и Газа

Проверка — прямолинейность — поверхность

Проверка прямолинейности поверхностей методом определения угловых отклонений производится при помощи рамного или слесарного уровня. Контроль производится последовательным перемещением уровня / ( фиг. Таким образом определяется отклонение каждого из участков относительно горизонтальной прямой. По полученным данным можно, построив кривую а угловых отклонений соответственных участков, нанесенных в выбранном масштабе, определить линейные отклонения. Этим методом можно проверять поверхности любой длины, расположенные только в горизонтальной плоскости. [1]

Проверка прямолинейности поверхностей большой протяженности ( до 30 — 40 м) или очень далеко разнесенных участков осу -, ществляются оптическим методом. Известно несколько способов проверки прямолинейности с помощью специальных оптических приборов, таких, как зрительные трубы, автоколлиматоры, приборы для проверки станин металлорежущих станков. В монтажной практике эти приборы находят ограниченное применение. При монтаже машин наиболее широко используется техническое нивелирование, являющееся универсальным способом для переноса осей в любых направлениях, для проверки прямолинейности и для измерения разности высот далеко разнесенных точек и участков. [2]

Проверку прямолинейности поверхностей производят двумя способами: на просвет и на краску. В первом случае проверочный инструмент накладывают на контролируемую поверхность и устанавливают, в каких местах имеется просвет между ним и поверхностью; во втором — на проверочный инструмент наносят тонкий слой разведенной в минеральном масле лазури или сажи, затем накладывают его на проверяемую поверхность и слегка притирают к ней. [3]

Проверку прямолинейности поверхностей больших размеров ( длиной свыше 10 м) нередко производят также с помощью сообщающихся сосудов. [4]

Проверку прямолинейности поверхностей больших размеров ( длиной свьгше 10 м) нередко производят также одом сообщающихся сосудов На контролируемые поверхности ( фиг. [5]

Для проверки прямолинейности длинных поверхностей и их относительных поворотов пользуются коллиматорами, автоколлиматорами или специальными приборами, измеряющими, например, параллельные смещения поверхностей. Для этих же целей используют устройства, основанные на принципе сообщающихся сосудов, точные уровни и др. Исправление поверхностей деталей собираемых по методу пригонки, производят при помощи шаберов. [6]

Для проверки прямолинейности поверхностей большой протяженности пользуются уровнем или линейкой с широкой рабочей плоскостью. [8]

При проверке прямолинейности поверхности непосредственным контактированием с ней рабочего ребра лекальной линейки рекомендуется ориентироваться по образцам просвета, образуемым концевыми мерами длины, установленными на плоскую поверхность, и лекальной линейкой, накладываемой на свободную noeepxHqcTb концевых мер. [9]

При проверке прямолинейности поверхности непосредственным контактированием с ней рабочего ребра лекальной линейки рекомендуется ориентироваться по образцам просвета ( фиг. [10]

Коллимационный метод проверки прямолинейности поверхностей длиной от 1 5 до 10 м осуществляется при помощи коллимационной трубы 1 ( фиг. [11]

Проверка производится аналогично проверке прямолинейности поверхности ( см. стр. [12]

Проверочные линейки служат для проверки прямолинейности поверхностей ; длинные линейки применяют для проверки прямолинейности направляющих станин. [14]

Источник