Тяговая способность привода с гибким тяговым элементом и способы её увеличения

Тяговый орган конвейера служит для восприятия тягового усилия от привода и последующей его передачи к рабочим элементам, при помощи которых и производится перемещение грузов. У отдельных машин (например, ленточных конвейеров) тяговый и рабочий орган совмещены, и перемещаемый груз лежит непосредственно на тяговом органе.[30]

Передача трением с гибким тяговым элементом – это способ передачи вращательного движения (или преобразования вращательного движения в поступательное) и момента через гибкую связь на основе использования сил трения между тяговым элементом и шкивами. Примерами применения таких передач могут служить ременные передачи, вариаторы скорости, лифтовые канатоведущие шкивы, приводные барабаны ленточных транспортеров, ленточные тормоза грузоподъемных кранов и другие Интегральным показателем работоспособности передачи трением с гибким элементом, а также количественной мерой оценки ее тяговой способности служит коэффициент тяговой способности

где

В реальных передачах трением тяговая способность зависит от многих конструктивных параметров гибкого элемента и поверхности трения (например, от толщины гибкого элемента, радиуса изгиба и др.), которые не учитываются формулой Эйлера [32, c.26-34; 33, c.45-46; 34]. Это обуславливает необходимость экспериментального исследования тяговой способности этих передач.

Основные схемы обводки приводных барабанов (шкивов) гибкими тяговыми элементами

Передача силы тяги замкнутому контуру гибкого тягового элемента (ленте, канату) осуществляется за счет сил трения скольжения этого элемента на плоскости контакта с поверхностью ведущего барабана (лента) или шкива (канат). Лента обычно огибает (рис. 25.1, а) один или два барабана с углом обхвата, примерно, 180°-240° на каждом. Канат может охватывать приводной шкив 1-3 и более раза (рис. 25.2, б) с углом обхвата 180°-900° и более. Прижатие тягового органа к поверхности трения осуществляется, как правило, за счет его натяжения.

Рис. 25.1. Схемы обводки гибким тяговым органом(а – лента; б – канат) приводных блоков [35]

Рис.25.2 Схема обводки ленты на приводе: а — двухбарабанном, б — трехбарабанном [36]

Эксплуатационный расчёт транспортных средств с бесконечным тяговым органом

При расчете транспортных установок с гибким тяговым органом (например, конвейеров с ленточным, цепным и канатным тяговым органом, подвесных канатных дорог) силы сопротивления определяют методом обхода контура по точкам: находят натяжение в любой точке гибкого тягового контура, натяжение в набегающей и сбегающей ветвях контура у привода, а по ним -общее сопротивление и тяговое усилие привода.

Метод расчета обхода контура по точкам заключается в следующем: вычерчивают контур тягового органа и разбивают его на прямолинейные и криволинейные участки, нумеруя точки сопряжения этих участков (рис. 26.1, а). Нумерацию обычно начинают с точки сбегания тягового органа с приводного барабана, шкива или звездочки. Далее характерные точки нумеруют последовательно по ходу движения тягового органа.

Рис. 26.1. Схемы к расчету сил сопротивления движению транспортных машин с гибким тяговым органом [5]

Источник

Как повысить эффективность работы на современных конвейерах? Что сказал бы Генри Форд?

Если скрупулёзно подходить к вопросу, Генри Форд конвейер не изобретал. Он даже не был первым автомобилестроителем, который запустил этот механизм на своём производстве. Однако именно ему экономика обязана термином «фордизм», а индустрия — подходом, позволяющим существенно повысить производительность. «Модель Т» за два часа в начале XX века — это ведь настоящая революция.

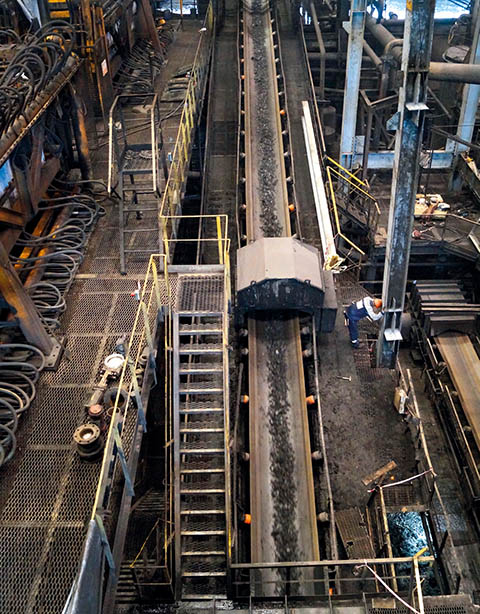

Современные конвейеры, которые помогли американскому промышленнику совершить небывалый производственный скачок и войти в мировую историю, являются атрибутом большинства производств. И вот век спустя этому двигателю прогресса самому требуется оптимизация. На поточном производстве рядом с конвейерами уже трудятся не люди, а роботы. Если же рассматривать конвейер как транспорт для перемещения сыпучих материалов, то сегодня для предприятий актуален вопрос: как бы сделать эту систему ещё более производительной и эффективной?

Что есть эффективность работы конвейера?

Чтобы повысить эффективность работы конвейера, необходимо выявить проблемные, так называемые «узкие», места и сосредоточиться на их устранении. Генеральный директор ООО «Индурад» Иван Корнеев предлагает воспользоваться простой формулой, основанной на известном подходе профессора Накадзимы, чтобы оценить общую эффективность конвейерного транспорта на предприятии.

«За основу берём общее календарное время нахождения оборудования на предприятии. Вычитаем из него потери на плановые остановки, на периодическое обслуживание, получаем чистое доступное время работы. Теперь учитываем потери, связанные с незапланированными простоями: срабатыванием концевого выключателя, разрывом ленты, забиванием течки и так далее.

Таким образом, мы получаем время наработки оборудования. Дальше определяем потери, которые не касаются чисто механических аспектов работы конвейера. Как правило, это эксплуатация с показателями нагрузки ниже средних. В результате мы определим чистое время работы оборудования, но и это ещё не всё. Мы не можем отбросить такой параметр, как потери качества конечной продукции, связанные с неэффективностью работы конвейерного транспорта.

Зачастую вышеперечисленные нарушения в работе конвейерной системы приводят к потерям качества и/или количества конечной продукции. Оценив указанные потери, мы получаем возможность определить такой интегральный параметр, как эффективное время работы оборудования, т. е. время, за которое оборудование действительно приносит коммерческую выгоду своему владельцу», — рассказал г-н Корнеев.

Мировой стандарт общей эффективности оборудования, рассчитываемой по такой методике, составляет 85%. В реальности же это обычно 50-60%. Иван Корнеев отмечает, что многие заказчики не могут с ходу оценить эффективность конвейерного оборудования на своём производстве и далеко не всегда чётко фиксируют существующие потери.

Но преимущества методики как раз и состоят в том, что на каждой из ступеней обозначились особенности работы конвейерного оборудования или его участки, которые лишают предприятие прибыли. Эти же пункты являются зонами пристального внимания производителей систем автоматизации и мониторинга, потому что устранение этих проблем как раз и оборачивается возможностью оптимизации работы системы.

На основании собственного опыта и опыта своих клиентов специалисты «Индурад» выделили три основные проблемы снижения эффективности конвейерного транспорта.

Во-первых, это незапланированные остановки, связанные, как правило, со смещением ленты, её повреждением или неправильным распределением материала на ленте.

Во-вторых, неэффективная эксплуатация оборудования: просыпи, проскальзывания и неравномерная или неполная загрузка, что ведёт к потере производительности. Третьей проблемой Иван Корнеев назвал неэффективное управление: по мнению специалистов компании, традиционное управление производительностью конвейерной системы по весу далеко не всегда эффективно и создаёт риски существенного снижения производительности.

Компания предлагает осуществлять контроль производительности по объёму, тем самым исключая влияние физических свойств материала (например, насыпной плотности) на производительность конвейерной ПТС и последующих технологических переделов. В известной степени такой подход является новшеством с точки зрения устоявшейся технологической парадигмы, но он стоит того, чтобы попробовать.

Управляющий директор ООО «АК Инжиниринг» Сергей Молокитин добавляет к этому списку ещё один очевидный параметр — скорость движения ленты, ведь от неё во многом зависит производительность конвейера.

«При этом стоит брать во внимание параметры работы всего оборудования, которое по технологическому процессу находится до конвейера, т. е. снизить скорость работы или произвести останов. Для этого в АСУ ТП конвейерных линий закладывают алгоритмы, автоматизирующие данный процесс. Другие параметры автоматизации: запуск/останов линии, контроль обрыва или схода ленты, блокировки, различные защиты, температура узлов оборудования, токи, аварийная сигнализация, контроль загрузки ленты — также являются важными в реализации АСУ ТП конвейера», — отметил специалист.

«Главная особенность наших решений состоит в том, что они работают на основе радарных технологий. Мы проводили множество сравнительных экспериментов, и то же самое делали наши заказчики. И, как правило, они шли путём проб и ошибок, начиная с камер, переключаясь на ультразвук, потом на лазер, а потом на радар. В идеальных условиях лазер и радар оказываются одинаково эффективными.

Но если мы добавим реальные условия добывающего предприятия: пыль, работающие системы пылеподавления, то есть мелкодисперсную влагу — оказывается, что лазер показывает меньшую эффективность. А радар как раз можно применять на всех этапах технологической цепочки при дожде, снеге, влажности, тумане, наледи, тепле, песчаных бурях и так далее без необходимости обслуживания или обеспечения специальных условий эксплуатации».

Системы для контроля — конвейерные помощники

Опрошенные нами специалисты говорят, что дополнительные системы для контроля работы конвейера и её автоматизации на современных предприятиях уже реальность и необходимость. По крайней мере, простейшие решения для пуска и останова электродвигателей, приводящие в работу тяговые органы конвейеров, распространены повсеместно.

Да и централизованное управление приводами конвейерных установок для автоматизированного пуска конвейеров — тоже, считай, must have. По словам Сергея Молокитина, такие решения отсутствуют разве что на тех предприятиях или в тех цехах, где конвейер является локальным участком, а его длина невелика. Тогда оператор визуально может осуществить контроль, высокий уровень автоматизации не требуется.

«Современные предприятия, как правило, внедряют АСУ ТП конвейерных линий, особенно когда конвейерные линии участвуют в основном технологическом процессе и от их работы зависит работах других участков и систем. Таким образом, можно сказать, что такие решения — элемент обязательный», — говорит специалист «АК-Инжиниринг».

«Контроль всех параметров работы конвейера: как электрических (нагрузки, частоты вращения электродвигателей и т. п.), так и механических (состояния конвейерной ленты, её положения на конвейере и т. п.), — а также безопасность персонала, находящегося вблизи конвейера, обеспечивает автоматизированная система управления ленточным конвейером и автоматизированный электропривод.

Действующими правилами безопасности чётко регламентирован минимальный набор средств конвейерной автоматики (датчиков) для обеспечения безопасности персонала и сохранности механизма. Весь этот набор датчиков контролируется блоками автоматизированного управления.

Дальнейшее расширение комплекса средств автоматизации всецело зависит от желания собственника вкладывать средства в расширение возможностей системы автоматизации — оптимизация технологических процессов с помощью датчиков, счётчиков, весоизмерительной аппаратуры, визуализация с помощью систем видеонаблюдения, передача данных на автоматизированные рабочие места диспетчерского персонала, серверы хранения и архивации данных и многое другое», — рассказал заместитель технического директора ООО «Перспективные Технологии» Дмитрий Скотников.

Несколько недель назад компания «Индурад» провела вебинар, где Иван Корнеев организовал опрос, стараясь выявить текущие функциональные решения на производствах, где есть конвейерный транспорт. Оказалось, подавляющее большинство используют весы, и только единицы — лазерные анализаторы, системы камер и радарные технологии (именно последние развивает сама компания). По словам г-на Корнеева, результаты эти ожидаемые, а распределение «голосов» можно считать традиционным.

«В системе может быть задействован комплекс датчиков, камер, а также программное обеспечение, шкафы управления, частотные преобразователи, металлодетекторы, железоотделители и другие решения. Как правило, всё зависит от задач заказчика, а мы уже предлагаем перечень оборудования и услуг для их решения», — говорит Сергей Молокитин.

«Наиболее продуктивным считаю подход, когда АСУ ТП конвейеров делает компания, специализирующаяся на автоматизации. Это позволяет действовать прозрачно, согласованно и без ненужных затрат. Важным является то, что такая компания имеет возможность включить в систему АСУ ТП конвейерных линий участки производства, не входящие в поставку конвейера, но непосредственно связанные с ним. Для понимания простые примеры — оснастить приёмные бункера бесконтактными уровнемерами или интегрировать локальную АСУ ТП конвейеров с верхним уровнем предприятия.

В этом случае зона ответственности подрядной организации не ограничивается только конвейером, а значит, подрядчик решит предприятию больше задач в области автоматизации без отвлечения внутренних специалистов предприятия, как правило, перегруженных другой работой».

Совместный труд

Специалисты отмечают, что самый продуктивный вариант — это тандем производителя конвейерных систем и изготовителя систем автоматизации и контроля. По опыту г-на Молокитина, чаще всего заказчик приобретает конвейер без автоматизации или с минимальным уровнем автоматизации.

«Это связано с тем, что тендер выигрывают поставщики с минимальной ценой. Думаю, тут не стоит объяснять, что производителям конвейеров разбираться в особенностях технологического процесса предприятия-заказчика не хочется, а предприятию не всегда хватает бюджета закупить сразу всё «под ключ». Далее специалисты предприятия начинают процесс внедрения необходимых систем либо поэтапно, либо комплексно от одного подрядчика», — комментирует специалист «АК Инжиниринг».

«Системы автоматизации могут быть заказаны как в составе поставляемого конвейера, так и отдельно от него, поскольку имеют очень гибкую архитектуру. Наиболее продуктивной, по нашему опыту, является комплексная поставка производителем конвейера и автоматики в минимально необходимом объёме с дальнейшим расширением и интеграцией поставленной системы в имеющуюся систему управления заказчика уже на технологической площадке», — поделился мнением Дмитрий Скотников.

Сергей Молокитин отмечает, что специалистам компании доводилось работать на объектах, где некоторые элементы уже были установлены «с завода»: в этом случае стояла задача дооснастить систему и отладить алгоритмы её работы. При этом он настаивает на том, что АСУ ТП должна создавать именно компания, специализирующаяся на автоматизации — это позволяет создать более функциональное решение.

Иван Корнеев сделал акцент на том, что решения, с которыми работает его компания, также интегрируются с другими системами. Скажем, система становится только эффективнее в тандеме с конвейерными весами, так как у заказчика появляется уникальная возможность измерения плотности материала на конвейерной ленте в потоке. Если на предприятии уже есть SCADA или АСУ ТП — отлично, решения можно объединить.

«Основные характеристики работы конвейера — это в первую очередь его производительность, от которой зависит выбор скорости движения конвейерной ленты и её ширина. Эти параметры можно варьировать для конкретных требуемых условий его установки и эксплуатации. При этом сама по себе скорость движения конвейерной ленты и её ширина также могут являться важными самостоятельными критериями при расчёте и конструировании конвейера, ведь он должен вписаться в цепочку технологического оборудования».

Разносторонние эффекты

Как и всегда, эффекты от внедрения решений для контроля, автоматизации и оптимизации, делятся на две категории, и, признаться, трудно сказать, какие из них более ценные. С одной стороны, такие решения — это возможность сократить риски и повысить безопасность производства.

«Это минимизация возможности нештатных ситуаций или аварий, связанных выходом из строя ответственного оборудования, перегрузками или человеческим фактором. К тому же есть требования надзорных органов, которые нужно исполнять. Скажем, отсутствие световой и звуковой сигнализации может обернуться несчастными случаями на производстве.

Обязательно предусматривается алгоритм экстренной остановки системы в случае пожара или другой чрезвычайной ситуации, ведь масса руды на наклонном конвейере в несколько десятков метров может быть весьма значительна», — объясняет Сергей Молокитин.

В подтверждение он привёл слова одного из заказчиков компании: полчаса простоя оборудования из-за схода ленты, перегрева двигателей и прочего обходятся ему в 500 000 рублей упущенной выгоды. На реализацию проекта по автоматизации от потратил 4 млн рублей, то есть можно говорить, что окупилась она за несколько часов за счёт того, что неполадки удалось предотвратить.

«Улучшение условий труда — первый эффект, который получает и фиксирует владелец конвейерного транспорта, устанавливая системы автоматизации и контроля. В дальнейшем же можно получить серьёзный экономический эффект за счёт увеличения производительности, оптимизации технологических процессов, повышения качества продукции, уменьшения времени простоя или работы в незагруженном режиме, увеличения надёжности работы оборудования и снижения затрат на его ремонт и замену узлов и систем, снижения трудоёмкости, экономии электрической энергии», — продолжает Дмитрий Скотников.

На этом сделал акцент и Иван Корнеев, рассказывая о том, как радарные системы измерения объёма материала на конвейере в потоке позволяют повысить производительность конвейера.

«Наше решение представлено несколькими подсистемами — они могут быть установлены как отдельно, так и в дополнении друг к другу. Это и онлайн-мониторинг перемещаемого объёма материала на ленте, и возможность точно измерять скорость его движения, что позволяет определять, есть ли проскальзывания, и принимать управленческие решения по снижению износа поточно-транспортной системы.

Контроль положения ленты и величины свободного борта даёт возможность предотвращать внеплановые простои, связанные либо со сходом ленты, либо с её преждевременным износом и порывом. Всё это в совокупности позволяет оптимизировать работы последующих переделов, которые напрямую зависят от того, насколько качественно подаётся на них питание: ритмично, в соответствии с технологическими картами и так далее», — в общих словах описал возможности системы г-н Корнеев.

В качестве примера специалист рассказал об опыте работы компании на медном руднике в США. На предприятии несколько одинаковых корпусов дробления, нагрузка на третьей стадии контролируется конвейерными весами. Сложность в том, что насыпная плотность материала неодинакова — она колеблется. И, поскольку контроль осуществляется по весу, питание третьей стадии дробления нестабильно (именно поэтому управление производительностью по весу, а не по объёму г-н Корнеев назвал менее устойчивой системой).

Это приводило не только к снижению производительности корпуса дробления, но и к его останову, поскольку пересыпная течка конвейрной ПТС третьей стадии дробления два-три раза в неделю забивалась из-за перегруза (изменения насыпной плотности). По этой причине случались остановки на 6-9 часов в неделю. Установка сканирующего радара позволила перейти на контроль по объёму и полностью устранить проблему. За счёт прироста производительности решение окупилось меньше чем за день.

Источник